Арланское нефтяное месторождение одно из крупнейших в стране и самое крупное в республике. Оно расположено на крайнем северо-западе Башкортостана и частично в пределах Удмуртии.

Начальные геологические запасы месторождения составляют более миллиарда тонн, а размеры более 100 в длину и до 30 километров в ширину Нефтеносными являются песчаники терригенной толщи нижнего карбона (ТТНК), а также карбонатные отложения нижнего и среднего каменноугольного возраста. Одной из главных задач нефтедобывающей промышленности является повышение эффективности добычи нефти за счет использования прогрессивных технологий и увеличения межремонтного периода работы скважин.

Современное состояние технологии и техники добычи нефти требует решений, позволяющих без больших затрат совершенствовать процессы добычи нефти, особенно в осложненных условиях эксплуатации обводненных скважин.

Одной из причин, снижающих эффективность эксплуатации скважин, является образование из попутно — добываемых вод неорганических солей, которые отлагаются в призабойной зоне скважин и на поверхности нефтепромыслового оборудования. Как правило, отложения солей встречаются: на стенках нижней части эксплуатационных колонн, в приемных и рабочих органах электроцентробежных и штанговых насосов, на внутренней поверхности насосно-компрессорных труб.

Отложения солей являются причиной снижения или полной потери производительности скважинных насосных установок и возникновения на нефтепромысловых объектах аварийных ситуаций.

Целью данного дипломного проекта является анализ методов предотвращения и борьбы с отложениями солей при добыче нефти, применяемых в НГДУ «Арланнефть». Эффективность методов определяется технико-экономическими показателями предприятия, а также выяснением причин, условий образования отложения солей и зон накопления осадков.

1. Геолого-промысловая характеристика Арланского месторождения

1 Стратиграфия и тектоническое строение

Разрез осадочной толщи месторождения изучен до глубины 4516 метров. Фундамент ни одной из скважин не вскрыт. В разрезе осадочного чехла вскрыты отложения докембрия, среднего и верхнего девона, каменноугольного и пермского периодов, а также четвертичного возраста Бурение глубоких скважин показало, что в каждой из них вскрываются разрезы, имеющие разную полноту. Мощные свиты и толщи выпадают из разрезов, что свидетельствует о наличии широко развитой сети разломов и размывов. Глубокое залегание пород фундамента также подтверждает его блоковую расчлененность.

Изучение интерференции совершенной скважины при фильтрации нефти и газа

... научно-технической литературы и методических материалов. Цель работы - изучить интерференцию совершенной скважины при фильтрации нефти и газа рассмотреть вопросы практического применения. Для этого поставлены ... изменения режима работы одной группы скважин изменяются дебиты и забойные давления другой группы скважин, эксплуатирующих тот же пласт. Суммарная добыча нефти из месторождения по мере ...

Выделяется серия валов, имеющих северо-западную ориентировку, параллельно границам Бирской седловины. К одному из этих валов, названному Арлано-Дюртюлинским, и приурочена Арланская структура. Вал имеет большую протяженность (до 120 километров), северное окончание которого находится в районе Вятской площади. Ширина вала сильно меняется от 10 до 35 километров. Образование крупной Арланской структуры связано с развитием Актаныш-Чишминской ветви Камско-Кинельской системы некомпенсированных прогибов. В ядре складки находится гигантский барьерный риф верхнедевонского возраста.

По кровле ТТНК складка имеет асимметрическое строение — с более крутым (до 5%) юго-западным крылом и пологим (до 1%) северо-восточным. Амплитуда структуры по замкнутой изогипсе составляет 90-100 метров.

Вверх по разрезу структура становится менее контрастной и по пермским отложениям практически полностью нивелируется [1].

1.2 Гидрогеология региона и химический состав пластовых вод

Воды основного продуктивного горизонта ТТНК имеют следующую характеристику. Плотность 1170-1180 кг/м 3 , хлоридно-кальциевый тип, минерализация 750-800 мг-экв/100 г.

Содержатся йод (до 9 мг/л), бром (до 550 мг/л) и аммоний (до 150 мг/л).

Содержание газа — 0,130-0,250 м 3 /м3 , в его составе преобладает азот до 90%, метан — до 12%, этан — до 3%, пропан — 0,3%, углекислоты — 1,5%.

Пласт VI более выдержан, имеет хорошую связь с законтурной областью, поэтому на северной части месторождения режим плата активный водонапорный. В пласте II много литологических экранов, режим упруговодонапорный. Остальные платы — вплоть до упругого, замкнутого. Высокая вязкость нефти снижает гидропроводность [1].

Пластовые воды ТТНК — высокоминерализованные растворы. Из 99% общего содержания солей — в основном хлориды натрия, кальция и магния. Вязкость воды в пластовых условиях 1,6 МПа.с, коэффициенты сжимаемости 2,6.10-4 МПа-1, термического расширения — 4.10-4 0С-1.

Воды законтурные и подошвенные, имеют сходную характеристику.

Химический состав в мг-экв/100г следующий: ионов сульфата — 0,45-0,92; кальция — 35,9-41,2; хлора — 394,3-401,0; карбоната — 0,13-0,16; магния — 19,7-24,6; натрия и калия — 335,7-346,3.

3 Характеристика нефтей и газов

Нефти ТТНК тяжелые (плотность при давлении насыщения — 875 кг/м 3 ), сернистые (до 3,3%), с низким выходом светлых фракций, парафинистые (до 3%), высокосмолистые. Вязкость при 200 С в поверхностных условиях 37-46 мПа.с, упругость паров — 35-45 мПа.

Нефти всех пластов практически идентичны. На Новохазинской площади они тяжелее, более вязкие, газосодержание ниже. Плотность в пластовых условиях в среднем 871 кг/м 3 , разгазированной — 892 кг/м3 . Давление насыщения — 7,8 МПа. Газовый фактор низкий (9,2-21,7 м3 /т), в среднем 16,5 м3 /т. Высокое давление насыщения обусловлено большим содержанием азота.

По мере приближения к водонефтяному контакту возрастают плотность, вязкость и давление насыщения, уменьшается газонасыщенность.

Мероприятия по интенсификации добычи нефти на Мишкинском нефтяном месторождении

... (БГС); гидроразрыв пласта (ГРП); оптимизация работы скважин; обработка призабойной зоны пласта (ОПЗ). В дипломной работе рассмотрены вопросы повышения эффективности проведения ОПЗ на Мишкинском месторождении нефти ОАО «Удмуртнефть», так как по результатам проведенного ...

Попутные газы жирные, с высоким содержанием азота (до 42% объемных), в углеводородной части преобладают метан и пропан.

Содержание редких газов (гелия) — некондиционное (0,01-0,005).

4 Геологическое строение терригенной толщи нижнего карбона

ТТНК является основной продуктивной толщей на месторождении. Стратиграфический возраст отложений толщи достаточно четко определен как визейский и лишь нижняя ее часть отнесена к верхнетурнейскому.

В разрезах скважины наблюдаются самые различные сочетания песчаных, алевролитовых и аргиллитовых пластов. Максимальное их число — 9. Однако в отдельных случаях нет ни одного песчаного пласта.

Наиболее выдержаны по площади пласты II и VI, лишь на севере и северо-востоке отмечается довольно устойчивое развитие песчаного пласта III.

Ниже приведены данные, характеризующие особенности строения основных продуктивных пластов VI и II.

Пласт VI присутствует примерно в 92-95% скважин. Представлен мелкозернистыми кварцевыми песчаниками, иногда крупнозернистыми аллевролитами. Песчаники светло- и темно-серые в зависимости от глинистости и углистости, иногда известковистые за счет кальцитового цемента. Зерна слабо сцементированы. Тип цементации — контактовый.

Толщина пласта песчаников достигает 36 метров, изменяясь на небольших расстояниях до полного замещения.

Водонефтяной контакт по площади месторождения меняется от минус 1175 метров на юго-востоке до минус 1188 метров на северо-западе. Нефтенасыщенность коллекторов в среднем по площадям меняется в пределах 82-87%. Пористость песчаников пласта VI составляет 24%, нефтенасыщенная толщина по площадям в среднем около 5 метров, проницаемость песчаников до 1,83 мкм 2 .

Пласт II — основной по запасам продуктивный пласт Арланского месторождения. На Арланской площади в нем сосредоточено около половины всех запасов ТТНК. Развит на большой части месторождения. Толщина пласта от 0,8 до 16 метров. Представлен песчаниками в большинстве разрезов. Пористость песчаников колеблется от 12 до 30%. Проницаемость самая различная от 0,05 до 1,7 мкм 2 и более. Нефтенасыщенность коллекторов в среднем равна 0,82. На месторождении в этом пласте имеется одна небольшая по площади залежь, приуроченная к своду структуры.

5 Характеристика текущего состояния разработки по НГДУ «Арланнефть»

В 2013 году из всех объектов разработки НГДУ «Арланнефть» добыто 1966,0 тыс. т нефти и отобрано 41625,8 тыс. т жидкости.

Суточная добыча нефти составила 5016 т/сут., суточный отбор жидкости составил 121076 т/сут. Среднесуточный дебит на 1 скважину в 2000 году составил по нефти — 2,7 т/сут., по жидкости — 56,9 т/сут. Основной объем добычи нефти и отбора жидкости приходится на продуктивные коллекторы с терригенными отложениями нижнего карбона.

Из всех объектов добыто 207782,4 тыс. т нефти или 32,3% от начальных балансовых и 82,4% от начальных извлекаемых запасов. Годовой темп отбора по НГДУ от начальных извлекаемых запасов составил 0,8%, а от остаточных извлекаемых запасов — 4,2%.

Пробуренный фонд по НГДУ «Арланнефть» на конец 2013 года составил 4772 скважины.

Обводненность составила 95,3%, что выше уровня прошлого года на 0,4%. Действующий фонд на 01.01.2014 года составил 2267 скважин, из них с водой работали 2267 или 100% от всего фонда.

В 2013 году в продуктивные пласты закачано 33204,6 тыс. м 3 воды.

Средняя приемистость одной нагнетательной скважины составляет 391 м 3 /сут. Рабочим агентом закачки является вода следующих типов: сточная с УКПН и ТВО; сточная с комбината «Искож»; пластовая с глубинных горизонтов; пресная с Камского водозабора.

Обычно добывающие скважины оборудуются СШНУ или УЭЦН. Другие виды насосов (диафрагменные, винтовые) применяются в крайне ограниченном количестве. Так, по состоянию на 01.01.2014 г. в НГДУ «Арланнефть» имелось 1745 скважин (77,1% от всего добывающего фонда), оборудованных СШНУ и 478 скважин (21,1%), оборудованных УЭЦН. В то же время доля добычи жидкости при использовании СШНУ составила 12,5%, а при использовании УЭЦН — 87,3%. Это указывает на основную роль в добыче жидкости скважин, оборудованных УЭЦН.

Отложения солей существенным образом влияют на межремонтный период работы ГНО, особенно скважин, оборудованных УЭЦН. В 2013 году в НГДУ «Арланнефть» он составил 799 суток, а по ряду скважин 1000 суток и более. В тоже время в 2013 году более 20% установок, вышедших из строя, не отработали гарантийный срок — 1 год, на 16 скважинах было произведено по два и более подземных ремонта, связанных с восстановлением работоспособности УЭЦН, т.е. межремонтный период по ним составляет 40-120 суток.

Образование отложений солей в рабочих органах ЭЦН и вызываемый ими износ является основной причиной как преждевременных выходов установок из строя, так и аварий, связанных с падением их на забой скважин.

Динамика фонда осложненных скважин представлена в таблице 1 [2].

Рост осложненных скважин увеличивается и на сегодняшний день борьба с отложениями солей является одной из главных проблем разработки и добычи нефти на Арланском нефтяном месторождении.

Таблица 1

Динамика фонда осложненных скважин по НГДУ «Арланнефть» за 2008-2013 гг.

|

Год |

2008 |

2009 |

2010 |

2011 |

2012 |

2013 |

|

Количество осложненных скважин |

22 |

43 |

74 |

97 |

176 |

194 |

2. Образование отложений солей в скважинах

1 Состав образующихся отложений

Образование отложений неорганических солей в скважинах Арланского месторождения впервые отмечено на Ново-Хазинской площади. Вначале отложение солей проявлялись лишь в единичных скважинах, но с 1971-1972 годов интенсивность солеобразования в скважинах резко возрастает. В последующие годы процесс отложения неорганических солей распространяется на скважинах Николо-Березовской, Арланской и Вятской площадей, а борьба с ними перерастает в сложную научно-техническую проблему.

Исследованиями показано, что основным компонентом отложений в те годы являлся гипс. В качестве примесей в состав отложений входят карбонаты кальция и магния, сульфаты магния и бария, окислы и сульфид железа, асфальтосмолопарафинистые компоненты нефти, гигроскопическая влага.

В конце 80-х начале 90-х годов отложения стали трансформироваться, приобретать комплексный характер. Отложения с преимущественным содержанием сульфатов стали встречаться значительно реже. В то же время происходит увеличение количества отложений, представленных сульфидами железа (FeS) с сульфатами и карбонатами кальция (CaSО4 и CaCО3) и АСПО в качестве примесей.

В таблице 2 представлен состав осадков, обнаруженных в 90-х годах в скважинах Арланского месторождения.

По групповому составу отложения классифицируются как гипсосульфидоуглеводородные, карбонатосульфидоуглеводородные. Виды отложения солей, встречающиеся в скважинах представлены в таблице 3.

Таблица 2

Состав осадков, обнаруженных в 90-х годах в скважинах.

|

Площадь № скважины |

Содержание, вес. % |

Вид осадка |

||||

|

CaSО4 |

CaCO3 |

FeS |

АСПО |

песок |

||

|

Н. — Березовская 45 |

8,97 |

4,06 |

64 |

16,07 |

6,9 |

Сульфидоугле-водородный |

|

Н.- Березовская 1155 |

25 |

6,3 |

5,0 |

19,0 |

41,7 |

Гипсо-углеводородный |

|

Н.- Березовская 6089 |

1,2 |

5,3 |

58,75 |

18,0 |

18,6 |

Сульфидопесчано-углеводородный |

|

Арланская 7249 |

21,6 |

1,2 |

41,2 |

20,0 |

4,0 |

Гипсосульфидо-углеводородный |

|

Арланская 7686 |

4,34 |

0,04 |

2,53 |

0,5 |

91,4 |

Песчаный |

|

Арланская 6960 |

16,2 |

1,2 |

47 |

0,31 |

25,8 |

Сульфидопесчаный |

|

Н.-Березовская 7998 |

80,3 |

— |

2,53 |

17,7 |

1,1 |

Гипсо-углеводородный |

|

Н.-Березовская 1159 |

0,82 |

21 |

42 |

20,5 |

1,6 |

Карбонатосульфидо-углеводородный |

|

Саузбашевское месторождение 2676 |

5,3 |

12,9 |

65 |

13,5 |

0,62 |

Карбонато-сульфидный |

|

Саузбашевское месторождение 2278 |

3,6 |

1,49 |

66,23 |

21,58 |

6,68 |

Сульфидоуглево-дородный |

|

Саузбашевское месторождение 7019 |

10,0 |

13,5 |

45,9 |

13,0 |

15,5 |

Сульфидопесчаный |

|

Арланская 1575 |

6,34 |

13,7 |

57,14 |

20 |

0,72 |

Сульфидо-углеводородный |

Таблица 3

Виды отложений, встречающиеся в скважинах

|

Компонентный состав отложений |

Наименование типа (вида) отложений по составу |

|

|

Основной |

Примеси |

|

|

1.Гипс 65 — 92% |

Карбонат кальция 4 -8% Сульфид железа 2 — 3% Песок 1 — 5% АСПКН < 15% |

Гипсовый |

|

2.Гипс 65 — 82% АСПКН 15 — 22% |

Карбонат кальция 4 -8% Сульфид железа 2 — 3% Песок 1 — 5% |

Гипсоуглеводородный |

|

3.Карбонат кальция 40 — 70% |

Гипс 5 — 10% Сульфид железа 2 — 5% Песок 2 — 12% АСПКН < 15% |

Карбонатный |

|

4.Карбонат кальция 40 — 65% АСПКН 15 — 25% |

Гипс 6 — 15% Сульфид железа 2 — 5% Песок 2 — 10% |

Карбонатноуглеводородный |

|

5.Сульфид железа 70 — 96% |

Гипс 2 — 10% Карбонат кальция 0 -6% Песок 1 — 8% АСПКН < 15% |

Сульфидный |

|

6.Сульфид железа 47 — 70% АСПКН 15 — 25% |

Гипс 2 — 10% Карбонат кальция 1 -6% Песок 2 — 8% |

Сульфидоуглеводородный |

|

7.Сульфид железа 45 — 60% Песок 15 — 29% |

Гипс 1 — 6% Карбонат кальция 1 -4% АСПКН < 15% |

Сульфидопесчаный |

|

8.Сульфид железа 42 — 56% Песок 15 — 29% АСПКН 15 — 18% |

Гипс 1 — 6% Карбонат кальция 1 -4% |

Сульфидопесчано-углеводородный |

2 Причины образования солей

Выпадение любого вещества в осадок происходит в том случае, если концентрация этого вещества или иона в растворе превышает равновесную (или предельную) концентрацию, то есть, когда соблюдается неравенство Ci ≥ CРi, где Сi — концентрация соединения или иона, потенциально способного к выпадению осадков, СiР- равновесная концентрация (предельная растворимость) соединения или иона при данных условиях. Это неравенство смещается в сторону выпадения осадков либо за счет увеличения левой части (возрастания фактической концентрации), либо за счет уменьшения правой части (снижения предельной растворимости).

Первое из этих условий возникает обычно при смещении вод разного состава, химически не совместимых друг с другом. Вторым условием выпадения осадков служит перенасыщение вод в результате изменения температуры, давления выделения газов когда в исходном растворе снижается величина равновесной концентрации [3].

Необходимым условием формирования комплексных отложений является наличие в попутно добываемых водах ионов железа, сероводорода, сульфатов или карбонатов. Сероводород в нефтяных пластах Арланского месторождения образовывается под влиянием жизнедеятельности сульфатвосстанавливающих бактерий (СВБ), которые широко распространены в водах, используемых для заводнения нефтяных пластов, в том числе закачка сточных вод комбината «Искож».

Наиболее благоприятные условия для протекания процессов сульфатредукции создаются в призабойной зоне пласта, в застойных водах резервуаров, установках подготовки нефти и сточных вод. Жизнедеятельность СВБ вызывает ряд серьезных проблем на нефтяном месторождении, таких как коррозия, загрязнение сероводородом добываемой нефти, газа и воды, биодеструкция химпродуктов при добыче нефти, образование отложений с сульфидом железа.

Скорость коррозии металла в системе заводнений в результате воздействия СВБ в отдельных случаях возрастает в несколько раз, при этом срок службы сокращается до 0,5-2 лет, вместо 15. Наличие на поверхности металла закрепленных колоний СВБ снижает эффективность ингибиторной защиты, что приводит к дополнительным затратам.

Развитие микроорганизмов в ПЗП может способствовать разрушению пласта, как за счет растворения цементированного материала, так и за счет нарушения его структуры, ослабления сцепления отдельных частиц и конгломератов. В результате увеличивается количество выносимых частиц породы пласта, которые вместе с образовавшимися сульфидами железа образуют сульфидопесчаные осадки, отлагающиеся в стволе скважины и в глубинно-насосном оборудовании.

В таблице 4 показана бактериальная зараженность попутно добываемых и закачиваемых вод. Из таблицы видно, что большое количество СВБ находится в нагнетательных скважинах, то есть в результате закачки сточных вод с комбината «Искож» и с установки подготовки нефти и воды.

Таблица 4

Бактериальная зараженность попутно добываемых и закачиваемых вод.

|

Объект |

Арланская площадь |

Николо-Березовская площадь |

Саузбашевское месторождение |

|

Добывающая скважина |

101 — 102 |

102 — 103 |

101 — 103 |

|

Нефтесборный парк |

102 — 103 |

103 — 104 |

101 — 103 |

|

Резервуары очистных сооружений |

103 -104 |

104 — 105 |

102 — 103 |

|

Нагнетательная скважина |

105 |

104 — 107 |

104 |

Считается, что первоначально СВБ вносятся в пласт еще на стадии разведочного бурения вместе с закачиваемой водой и реагентами для бурения.

Процесс осадкообразования контролируется по шестичленному анализу попутно добываемой воды, наличию в ней ионов железа Fe, сероводорода Н2S, СВБ, водородного показателя рН и коэффициентов насыщенности по сульфатам и карбонатам КSO4 и KCO3. Наличие железа и сероводорода является необходимым условием формирования отложений сульфида железа. Частицы сульфида железа, являясь центрами кристаллизации, инициируют образование других солей и твердых углеводородов нефти. Если добываемая пластовая вода имеет коэффициент насыщенности сульфатами более единицы, и в ней отсутствуют ионы железа или сероводорода, то в скважине образуются гипсоуглеводородные отложения (первый тип).

При насыщенности добываемой пластовой воды сульфатами и карбонатами при присутствии в ней сероводорода, иона двух и трехвалентного железа, СВБ образуются соответственно гипсосульфидоуглеводородные (второй тип) и карбонатосульфидоугле-водородные отложения (третий тип) [4, 5].

В таблицах 2.4 и 2.5 представлены результаты лабораторных анализов по определению конкретных значений вышеназванных показателей по добывающим скважинам Арланского месторождения, в которых происходило образование комплексных осадков с сульфидом железа.

Из таблицы 5 и 6 видно, что если добываемая вода имеет коэффициент насыщения сульфатами больше единицы и отсутствуют ионы железа или сероводорода, то в скважине образуются отложения 1-го типа — гипсоуглеводородные. При содержании на устье скважины ионов железа от 1 до 92 мг/л, сероводорода от 3,0 до 62,0 мг/л, СВБ от 10 до 1000 кл./м 3 имеются реальные условия образования комплексных осадков с сульфидом железа. Осадки 2-го типа образуются при перенасыщенности вод сульфатами начиная от 0,9 мг/л и более, осадки третьего типа образуются при перенасыщенности вод карбонатами от 0,1мг/л и более сульфатами от 0,07 до 0,9 мг/л.

Таким образом, на сегодняшний день можно считать установленную основную причину образования осадков сложного состава на скважинах Арланского месторождения — это закачка в течение длительного времени пресных вод, зараженность продуктивных пластов, система сброса и подготовки нефти сульфатвосстанавливающими бактериями.

Таблица 5. Состав попутно-добываемой воды из скважин Арланского месторождения

|

Номер скв. |

состав попутно-добываемых вод, мг/л |

СВБ кл/м3 |

|||||||

|

Cl — |

SO42- |

HCO3- |

Ca2+ |

Mg2+ |

K++Na+ |

Fe+2+3 |

H2S |

||

|

45 |

12163 |

300 |

366 |

1500 |

1216 |

4149 |

8 |

35 |

102 |

|

62 |

50390 |

230 |

201 |

5200 |

1620 |

24686 |

7 |

28 |

10 |

|

1453 |

56836 |

175 |

378 |

4400 |

3344 |

26973 |

1 |

45 |

102 |

|

1924 |

19248 |

900 |

183 |

9400 |

2796,8 |

60321,5 |

3 |

31 |

10 |

|

2126 |

98578 |

475 |

220 |

2614 |

50698 |

92 |

35 |

103 |

|

|

2300 |

83402 |

300 |

152 |

8800 |

7296 |

30402 |

10 |

27 |

103 |

|

2399 |

38006 |

280 |

262 |

3300 |

3102 |

16040,6 |

16 |

12 |

103 |

|

2891 |

57473 |

444 |

309 |

5600 |

2716 |

29047 |

64 |

4 |

102 |

|

6346 |

136521 |

708 |

154 |

9600 |

5950 |

65858 |

8 |

0 |

0 |

|

7134 |

117018 |

550 |

183 |

10000 |

3648 |

73035,7 |

3 |

8 |

103 |

|

7135 |

140422 |

550 |

122 |

9400 |

2796,8 |

60321,5 |

83 |

3 |

102 |

|

7637 |

140027 |

538 |

240 |

8760 |

3614 |

56678 |

48 |

33 |

102 |

|

7998 |

121982 |

710 |

109,8 |

8800 |

2553,6 |

64571,3 |

2 |

32 |

10 |

|

8006 |

40424 |

1060 |

237,9 |

4400 |

1459,2 |

19007,46 |

53 |

46 |

103 |

Таблица 6. Состав отложений солей из скважин Арланского месторождения

|

№ скв. |

Состав отложений, % масс. |

Коэффициент перенасыщения |

Тип отложения |

|||||

|

АСПО |

Карбонаты |

FeS |

гипс |

Нераств. остаток |

КCO3 |

КSO4 |

||

|

45 |

6 |

16 |

69 |

— |

9 |

0,1 |

0,083 |

3 |

|

62 |

7 |

20 |

62 |

— |

11 |

0,2 |

0,16 |

3 |

|

1453 |

10 |

61 |

20 |

— |

9 |

0,28 |

0,146 |

3 |

|

1924 |

11 |

5 |

11 |

70 |

3 |

0,7 |

0,99 |

2 |

|

2126 |

6 |

4 |

15 |

65 |

10 |

0,1 |

0,99 |

2 |

|

2300 |

7 |

46 |

34 |

— |

13 |

0,34 |

0,47 |

3 |

|

2399 |

8 |

27 |

8 |

29 |

18 |

1,29 |

0,94 |

2 |

|

2891 |

6 |

60 |

32 |

— |

12 |

1,0 |

0,26 |

3 |

|

6346 |

3 |

— |

— |

95 |

2 |

1,0 |

0,99 |

1 |

|

7134 |

2 |

4 |

10 |

82 |

2 |

0,78 |

0,512 |

3 |

|

7135 |

2 |

4 |

20 |

66 |

8 |

0,4 |

0,92 |

2 |

|

7637 |

9 |

32 |

49 |

— |

10 |

0,1 |

0,334 |

3 |

|

7998 |

10 |

38 |

36 |

8 |

8 |

0,23 |

0,56 |

3 |

|

8006 |

6 |

4 |

68 |

20 |

2 |

0,1 |

0,92 |

2 |

2.3 Прогнозирование видов комплексных осадков в добывающих скважинах

Прогнозирование и контроль за солеотложением при добыче нефти имеет большое практическое значение, так как от предсказания и своевременного обнаружения солевых остатков в скважинах, на насосном оборудовании, в системах внутрипромыслового сбора и подготовки нефти зависит эффективность мероприятий по их ликвидации, предупреждению и защите нефтепромыслового оборудования.

Прогнозирование образования комплексных осадков в добывающих скважинах НГДУ «Арланнефть» базируется на шестикомпонентном анализе попутно добываемых вод, анализе содержания ионов двух- и трехвалентного железа, сероводорода, методиках прогнозирования образования сульфата и карбоната кальция, результатах статистической обработки промысловых материалов по изучению состава попутно добываемых вод и видов комплексных осадков.

Впервые методика прошла промышленную апробацию в НГДУ «Краснохолмскнефть» и НГДУ «Арланнефть» [6].

Перечень и последовательность основных видов работ, необходимых для прогнозных расчетов следующий:

а) Химический анализ попутно добываемых вод:

отобрать пробу воды:

0,5 л. без консерванта;

0,3 л. с консервантом — уксуснокислым кадмием (объемом 25 мл)

Определить в пробе воды без консерванта:

плотность, кг/м 3 ;

- содержание хлора, мг/л;

- содержание сульфата, мг/л;

- содержание карбоната, мг/л;

- содержание кальция, мг/л;

- содержание магния, мл/л;

- содержание двух- и трехвалентного железа, мг/л;

- водородный показатель воды.

Определить в пробе воды с консервантом содержание сероводорода, мг/л.

б) Расчет склонности попутно добываемых к образованию комплекса сульфата кальция (метод Скилмана-Мак-Дональда).

Метод основан на измерении термодинамической растворимости и имеет теоретическую основу. Растворимость сульфата кальция рассчитывается по формуле

расч = 1000∙[√x2 + 4K — x], (2.1)

где Sрасч — расчетная растворимость сульфата кальция, мг-экв/л;

- избыточная общая концентрация ионов, мг/л;

- К — константа растворимости продукта.

Рассчитать ионную силу по формуле

μ=[1,4·Cl- +2,1·SO2-4+0,8·HCO-3+5·Ca2++8,2·Mg2++

+2,2·(Na++K+)]·10-5, (2.2)

где ионы Cl-, SO2-4, HCO- 3, Ca2+ , Mg2+ , Na+ , K+ выражены в мг/л.

Исходя из ионной силы μ и температуры t находится константа растворимости К по таблице 7.

Рассчитать избыточную общую концентрацию ионов x по формуле

х = (2.5∙ Ca2+ — 1,04∙ SO2-4) ∙ 10-5, (2.3)

где Ca2+ и SO2-4 выражены в мг/л..

Полученные величины подставляем в формулу (2.1) и находим расчетную растворимость сульфата кальция, которая сравнивается с действительной концентрацией ионов кальция и сульфат-ионов присутствующим в воде. Далее необходимо выбрать меньшую из двух концентраций и перевести выбранную концентрацию из мг/л в эквивалентную форму, используя следующие формулы

факт = SO2-4 ∙ 68,07 / 48,03, (2.4)факт = Ca2+ ∙ 68,07 / 20,04, (2.5)

где SO2-4, Ca2+ выражены в мг/л;

- ,07 — эквивалетный вес CaSO4;

- ,03 — эквивалент SO2-4;

- ,04 — эквивалент Ca2+.

Таблица 7

Приближенные значения константы растворимости сульфата кальция при различных ионных силах μ и температуре t0.

|

μ |

100 C |

200 C |

μ |

100 C |

200 C |

|

0 |

1,02∙10-4 |

1,13∙10-4 |

2,5 |

30,0∙10-4 |

30,07∙10-4 |

|

0,1 |

3,04∙10-4 |

3,15∙10-4 |

2,75 |

30,6∙10-4 |

30,66∙10-4 |

|

0,2 |

4,99∙10-4 |

5,1∙10-4 |

3,0 |

30,84∙10-4 |

30,87∙10-4 |

|

0,3 |

6,87∙10-4 |

6,98∙10-4 |

3,25 |

30,77∙10-4 |

30,77∙10-4 |

|

0,4 |

8,68∙10-4 |

8,78∙10-4 |

3,5 |

30,39∙10-4 |

30,77∙10-4 |

|

0,5 |

10,41∙10-4 |

10,51∙10-4 |

3,75 |

29,76∙10-4 |

29,72∙10-4 |

|

0,6 |

12,07∙10-4 |

12,17∙10-4 |

4,0 |

28,9∙10-4 |

28,83∙10-4 |

|

0,7 |

13,67∙10-4 |

13,75∙10-4 |

4,25 |

27,85∙10-4 |

27,77∙10-4 |

|

0,8 |

15,16∙10-4 |

15,26∙10-4 |

4,5 |

26,65∙10-4 |

26,55∙10-4 |

|

0,9 |

16,6∙10-4 |

16,7∙10-4 |

4,75 |

25,34∙10-4 |

25,25∙10-4 |

|

1,0 |

17,96∙10-4 |

18,07∙10-4 |

5,0 |

23,98∙10-4 |

23,8∙10-4 |

|

1,25 |

21,25∙10-4 |

21,36∙10-4 |

5,25 |

22,6∙10-4 |

|

|

1,5 |

23,69∙10-4 |

23,8∙10-4 |

5,5 |

21,26∙10-4 |

21,26∙10-4 |

|

1,75 |

25,09∙10-4 |

26,0∙10-4 |

5,75 |

20,02∙10-4 |

20,11∙10-4 |

|

2,0 |

23,67∙10-4 |

23,76∙10-4 |

6,0 |

18,93∙10-4 |

19,12∙10-4 |

|

2,25 |

29,03∙10-4 |

29,11∙10-4 |

если Sрасч < Sфакт, то возможно образование отложений сернокислого кальция,

если Sрасч > Sфакт, то вода не насыщена сернокислым кальцием и нет условий для образования отложений.

Далее рассчитывается коэффициент перенасыщенности по формуле

КSO2- 4 = Sфакт/ Sрасч, (2.6)

если КSO2-4 более 1, то имеются условия для образования гипса,

если КSO2-4 менее 1, то условия для образования отложений отсутствуют.

в) Расчет склонности пластовой воды к образованию комплекса карбоната кальция по методу Стиффа-Девиса.

Склонность пластовой воды к осадкообразованию карбоната кальция рассчитывается по данным химического анализа состава воды, ионной силы, водородного показателя воды по формуле

Si =pH — (k +pCa + pAlk), (2.7)

Где- индекса стабильности воды;

- определенный водородный показатель воды;

- отрицательный логарифм концентрации ионов кальция;

- отрицательный логарифм общей щелочности воды;

- коэффициент активности, зависящий от ионной силы воды и температуры.

Взять общую ионную силу μ воды, рассчитаннуя по формуле (2.2);

- При заданной температуре и общей ионной силе определить коэффициент k;

- По данным содержанием ионов кальция (мг/л) в исследуемой воде определить рСа;

Вычислить общую щелочность воды по формуле

= HCO-3 + CO2-3, (2.8)

где концентрации HCO-3 и CO2-3 выражены в мг/л;

- Для данной общей щелочности воды Alk найти отрицательный логарифм общей щелочности Alk;

- Рассчитать склонность воды к отложению карбоната кальция по формуле (2.7).

Если Si более 0, то вода склонна к отложению карбоната кальция.

Если Si менее 0, то вода не склонна к отложению карбоната кальция, однако создались условия для образования сульфида железа.

Далее проводится математическая обработка данных с целью прогнозирования возможности осадконакопления и его вида с привлечением теории адаптации и обучения.

Программы обработки исходной базы данных позволяют решить следующие задачи:

- какие факторы влияют на исследуемый процесс осадконакопления;

- какова информативность факторов в исследуемом процессе;

- задачи прогнозирования вида отложения.

В исходную базу данных входят водородный показатель воды, плотность воды, ионный состав по шести компонентам, содержание сероводорода, ионов железа, количественный анализ отложений на предмет содержания сульфатов кальция, карбонатных солей и сульфида железа, коэффициенты перенасыщенности вод по сульфат — и карбонат-ионам.

Обработка промыслового материала ставила целью прогнозирование содержания в образующихся осадках карбонатов, сульфидов железа и гипса.

Анализ экспериментальной информации показал высокую коррелируемость признаков, поэтому для выделения существенных признаков был применен метод главных компонент. Для более устойчивого анализа информации каждый признак был разделен на свой максимум.

На основе корреляционной матрицы были найдены собственные числа λi векторы U i.

Получены независимые факторы

i = ∑ А i ∙ Ui, (2.9)

А i = Х i /Хmaxi , (2.10)

где i принимает значения от 1 до 9;

Х 1 — удельный вес воды (Хmax 1 = 1190 кг/м 3 );

- Х 2 — содержание ионов SO2-4 (Хmax 2 = 3187 мг/л);

- Х 3 — cодержание ионов HCO-3 (Хmax3 = 567.3 мг/л);

- Х 4 — содержание ионов Ca2+ (Хmax4 = 22800 мг/л);

- Х 5 — содержание ионов Mg2+ (Хmax 5 = 18240 мг/л);

- Х 6 — содержание Fe2+3+ (Хmax6 = 91,9 мг/л);

- Х 7 — содержание H2S (Хmax7 = 62.0 мг/дм 3 );

- Х 8 — коэффициент перенасыщенности сульфат ионами (Хmax 8 = 2,78);

- Х 9 — коэффициент перенасыщенности карбонат ионами (Хmax9 = 2,94);

Построены уравнения линейной регрессии по 4 главным компонентам

1 = 28,12 — 27,98 Z 1 — 21,69 Z 2 + 26,14 Z 3 + 0,76 Z 4, (2.11)= 23,26 — 19,21 Z 1- 22,92 Z 2+ 24,59 Z 3 + 6,94 Z 4, (2.12)

Υ3 = 32,94 + 46,48 Z 1+ 45,89 Z 2- 50,12 Z 3+ 3,4 Z 4, (2.13)

где Υ1, Υ2, Υ3 — соответственно карбонат кальция, сульфид железа и сульфат кальция.

Наиболее информативными являются первые две главные компоненты Z 1 и Z 2. Для определения вида отложений были построены соответствующие графики по значения Z 1 и Z 2. Их анализ позволил получить следующие результаты:

Если в составе комплексных отложений есть отложения гипса (Y3), то, как правило, отсутствуют отложения карбонатных солей (Y1).

Количество скважин, где происходит отложение гипса и твердых углеводородов (1-ый тип), составляет около 10% от количества осложненных осадками скважин. Количество скважин, где происходит отложение гипса, сульфида железа и твердых углеводородов (2-ой тип), составляет 20% от всего количества скважин. Количество скважин, где происходят отложения карбонатных солей, сульфида железа и АСПО (3-ий тип) составляет около 70% от всего количества скважин, осложненных осадками.

Между осложнениями сульфида железа Y2 и карбонатными солями (Y1) диагностируется устойчивая обратная линейная связь, которая описывается уравнением

= 85 — Y1, (2.14)

Разбивая процентное содержание отложения карбонатных солей, сульфида железа и гипса на 2 класса (А — соответствующее содержание отложения менее 50% и В — в противном случае), удалось создать следующее правило

Если Z 1 более 0,6 и Z 2 более минус 0,1, то вероятность появления отложений гипса (1-ый тип) более 75%, а появление отложений карбонатных солей и сульфида железа маловероятно.

Если Z 1 более 0,6 и Z 2 входит в промежуток от минус 0,3 до минус 0,1,то вероятность появления отложений гипса и сульфида железа (2-ой тип) более 90%.

Если Z 1 более 0,6 и Z 2 входит в промежуток от минус 0,3 до 0, то вероятность появления карбонатных солей и сульфида железа (3-ий тип) более 75%.

Таким образом, появилась возможность прогнозировать образование комплексных осадков в конкретных добывающих скважинах.

4 Зоны отложения солей и определения их местоположения

Основным методом установления зон отложения сложных осадков является визуальный осмотр извлеченного оборудования при подземном и капитальном ремонтах скважины.

При эксплуатации скважин, оборудованных скважинными штанговыми насосными установками (СШНУ), характерными местами накопления осадков является устьевая арматура, насосно-компрессорные трубы (НКТ), клапанные узлы насоса, приемный фильтр, нижние трубы хвостовика. При эксплуатации скважин установками электроцентробежных насосов (УЭЦН), местами накопления осадков является устьевая арматура, НКТ, обратный клапан, рабочие органы ЭЦН, приемная сетка, протектор, наружная часть электродвигателя и кабеля [7, 8].

Одновременно накопление осадков сульфида железа происходит на забое скважины. В ряде случаев объем этих осадков перекрывает интервал перфорации. Эти скопления происходят в результате их осаждения в столбе воды, расположенной ниже приема насоса. Скопление на забое легко размывается потоком жидкости при промывке скважины.

В период эксплуатации осложненных скважин производятся замеры дебита, динамического уровня и отбивка глубины забоя скважины.

Отложение осадков в порах продуктивного пласта должно ухудшать его фильтрационные характеристики, изменения которых можно оценить по результатам гидродинамических исследований скважин на неустановившихся режимах. По полученным кривым восстановления давления можно оценить фильтрационные характеристики удаленной зоны пласта. Постоянство гидропроводности, проницаемости удаленной зоны пласта или их увеличение в связи с обводнением залежи будет свидетельствовать о том, что комплексные осадки с сульфидом железа в удаленной зоне не отлагаются. Ухудшение фильтрационных характеристик будет свидетельствовать о возможном отложении солей в пласте. При этом следует учитывать и другие процессы, способные вызвать ухудшение фильтрационных характеристик — разбухание глин при закачке в пласт пресной воды или выпадение парафина в порах пласта.

Отложение осадков в призабойной зоне скважины всегда четко фиксируется при исследовании скважин на установившихся отборах по уменьшению коэффициентов продуктивности скважин. Отложение солей в призабойной части продуктивного пласта будет приводить к снижению проницаемости и эффективной толщины пласта, а отложение сульфида железа, гипса в перфорационных каналах — к увеличению несовершенства по характеру вскрытия.

В период между подземными ремонтами в осложненных скважинах наблюдается снижение дебитов жидкости и повышения динамических уровней. Это свидетельствует о том, что причиной снижения дебитов была закупорка приемной части насосов осадками [9, 10].

Визуальным осмотром подземного оборудования после его подъема установлено, что в скважинах, где содержание песка более 30-50 г/м 3 идет интенсивное образование и накопление осадков сульфидо-песчаного вида в НКТ, на приемной сетке, в самом насосе.

3. Борьба с отложениями солей при добыче нефти

1 Методы удаления комплексных осадков

В промысловой практике возникает необходимость в периодическом удалении отложений комплексных осадков из скважин, НКТ и оборудования даже при условии применения способов предупреждения.

Методы удаления отложений солей из скважин подразделяются на механические и химические. Сущность механических методов удаления отложения заключается в проведении очисток скважин путем разбуривания мощных солевых пробок, или путем проработки колонны расширителями, скребками с последующим шаблонированием. Положительный эффект достигается в том случае, если интервал перфорации не перекрыт солевыми осадками. Если фильтрационные каналы перекрыты отложениями солей, то необходимо производить повторную перфорацию колонны. Механические очистки являются дорогостоящими мероприятиями, поэтому в настоящее время наибольшее распространение получили химические методы удаления отложений [3, 11].

Сущность химических методов удаления отложения солей заключается в проведении обработок скважин реагентами, эффективно растворяющими неорганические соли.

Для удаления комплексных осадков с сульфидами железа применяют раствор соляной кислоты концентрацией 15%, при этом их взаимодействие описывается

FeS + 2HCl = FeCl 2+ H 2S (3.1)

FeS +2H+ = Fe 2+ + H 2 S (3.2)

Эта реакция необходима для того, чтобы перевести минеральную форму сульфида железа в растворенное состояние. Так как минеральная форма FeS практически не связывается с ингибитором солеотложения. Кроме того, низко концентрированная соляная кислота растворяет карбонаты и сульфаты, присутствующие в осадках, с образованием хорошо растворимых соединений

CaCO 3+ 2 HCl = CaCl 2 + H 2 O + CO 2, (3.3)

CaCO3 + 2H+ = Ca2+ + H 2O + CO 2, (3.4)4 ∙2H 2 O + 2HCl = CaCl 2 + H 2 SO 4+ 2H 2, (3.5)4 ∙ 2H 2O + 2H+ = Ca2+ + 2H+ + SO2- 4 + 2H 2O, (3.6)

Образовавшийся в результате этих реакций хлористый кальций хорошо растворим в воде.

Применение соляной кислоты направлено на активное воздействие только на минеральную часть отложения, в то время как осадок содержит и углеводороды. Углеводородные соединения, обволакивая кристаллы гипса и заполняя пустоты между ними, мешают его взаимодействию с растворяющим реагентом. При этом значительно уменьшается площадь реагирования, а, следовательно, и эффективность процесса растворения отложений. В таких случаях практикуют удаление АСПО из осадков до химической обработки путем промывки скважины горячей нефтью или растворителями. При этом существенно усложняется технология обработок.

Как показывает практика удаления сульфида железа в добывающих скважинах малоэффективно. Эффективность таких обработок в НГДУ «Арланнефть» составляет 60%, которая определяется отношением дебита после обработки к дебиту скважины до начала отложения комплексных осадков при том же режиме работы насосной установки. Для повышения эффективности необходимо применить дополнительные методы интенсификации добычи нефти. Продолжительность эффекта и дополнительная добыча нефти от обработки лишь косвенно и частично характеризуют качество удаления отложений, так как проведением таких обработок не устраняются условия образования осадков. Эти показатели существенно зависят от насыщенности попутной воды сульфатами, карбонатами, СВБ, ионов железа, от термодинамических условий в скважине и других изменяющихся факторов.

О технологической эффективности химических обработок можно судить по увеличению коэффициента продуктивности скважины, если проведено удаление осадков из призабойной зоны пласта, или по увеличению коэффициента подачи СШНУ, если проведено удаление отложений из приемной части насосного оборудования.

2 Технологии предотвращения образования сульфидосодержащих солей в скважинах с сульфидом железа без подъема ГНО

В условиях разработки Арланского месторождения повышенное содержание ионов железа приводит к образованию твердой фазы в виде сульфида железа.

По мнению ряда исследователей, сульфид железа, исходя из свободной энергии образования фаз образуется раньше, нежели неорганические соли других видов. Несмотря на малый размер образующихся частиц сульфида железа, их из объема попутно добываемой воды выпадает очень большое количество, за счет чего суммарная поверхность этих микрокристаллов резко возрастает. В свою очередь, увеличение поверхности твердой фазы ведет к повышению расхода ингибиторов солеотложения, что делает, в ряде случаев, технологические операции по обработке скважин чрезвычайно дорогостоящими и трудоемкими.

Представляет практический интерес изучение содержания сероводорода, СВБ, ионов железа в скважинах и ПЗП, поскольку образование сульфида железа связано с их наличием. Для этого на 9 скважинах проводилось свабирование, при котором отбиралось от 30 до 150 м 3 пластовой жидкости, из расчета 0,65 м3 жидкости на 1 м мощности пласта. При этом из интервала перфорации скважины периодически отбирались глубинные пробы пластовой жидкости, которые соответствовали радиусу ПЗП, равному 0, 1, 3, 5 и 10 метрам. В пробах, помимо обычного 6-компонентного анализа, определялось содержание растворенных железа (общего, двух- и трехвалентного), сульфида железа, сероводорода. Одновременно проводилось определение зараженности СВБ. Определялось также наличие сульфида железа в твердой (минеральной) форме путем фильтрования пробы с последующим растворением осадка в соляной кислоте и определением количества выделившегося сероводорода.

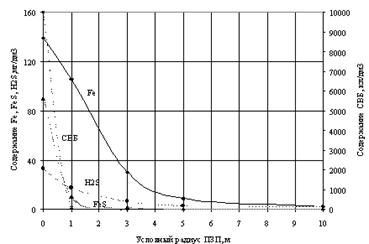

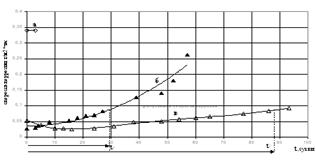

Осредненные результаты измерений представлены на рисунке 1, из которого следует, что сульфид железа в твердой фазе присутствует в больших количествах непосредственно в стволе скважины и в призабойной зоне пласта радиусом 1 метр. Наибольшая концентрация ионов двух- и трехвалентного железа наблюдается в скважине и в ПЗП на удалении до 5-ти метров. Колонии СВБ и выделяющийся в результате их жизнедеятельности сероводород концентрируются в самой скважине и в призабойной зоне пласта радиусом 1-3 метра.

Результаты исследований позволили определить последовательность воздействия на вредные факторы, виды и количество химреагентов для устранения осложнений. Лабораторными исследованиями и промысловыми испытаниями было определено, что удаление сульфида железа наиболее эффективно осуществлять обработкой ПЗП скважины 5-7,5%-ным раствором соляной кислоты. Для подавления СВБ лучшие результаты получены при применении бактерицида Сонцид-8101 в виде отдельного раствора. Поскольку для связывания ионов железа требуются повышенные расходы ингибиторов солеотложений, были проведены исследования по подбору химических реагентов, повышающих адсорбцию их на поверхности твердой породы. Наилучшие результаты достигаются при использовании активизирующих добавок.

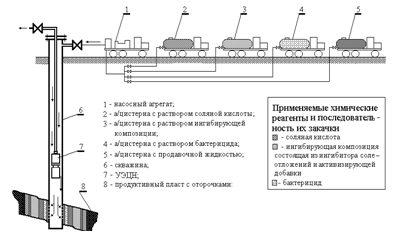

В качестве активизирующей добавки к ингибиторам солеотложения было предложено использование малеиновой кислоты. Такая добавка позволяет увеличить адсорбционную способность ингибиторов солеотложения на основе НТФ, смещает предельные значения насыщенности по CaSO4, CaCO3 и FeS а также частично нейтрализует сероводород. Таким образом, была получена высокоэффективная ингибирующая композиция для предотвращения образования сульфидосодержащих осадков. Подобными свойствами обладает и композиция, где в качестве активизирующей добавки используется аммиачная селитра. По результатам исследований и экспериментов была разработана технология обработок добывающих скважин по предупреждению сульфидосодержащих отложений, предусматривающая последовательное устранение вредных факторов в зонах их распространения в ПЗП [12].

Необходимость обработки определяется на основе результатов прогнозирования солеотложений, либо при обнаружении осадков в процессе подземного ремонта. При наличии в скважине сульфидосодержащих осадков с большим количеством АСПО и механических примесей, производится очистка скважины и призабойной зоны растворителями путем закачки в скважину в количестве 1 м 3 с последующей выдержкой 12 — 24 часа. После этого производится промывка скважины 1% раствором СНПХ-7941.Очистка стенок эксплуатационной колонны производится вначале механическим способом скребком (ершом), закрепленным на нижней части НКТ с одновременной промывкой скважины с допуском труб до забоя. Количество промывочной жидкости должно быть не менее 1,5-2-х объемов скважины, а скорость циркуляции — не менее 0,016 м3/сек. Затем, для растворения накопившихся в стволе скважины и призабойной зоне пласта сульфидосодержащих осадков в скважину закачивается 5-7,5%-ный раствор соляной кислоты.

Раствор кислоты выдерживается в интервале перфорации в течение 1 часа, после чего продавливается в пласт водой. Далее приготавливается расчетное количество 2-4%-ного раствора ингибитора солеотложений. Затем приготавливается 3-5 м3 раствора активизирующей добавки. При этом количество активизирующей добавкой (GАД) в качестве которого используется малеиновая кислота или аммиачная селитра, рассчитывается по формуле

АД = к QВ (3.7)

где GАД — количество активизирующей добавки, кг;

- QВ — дебит скважины по воде, т/сут.

к — коэффициент расхода, равный для малеиновой кислоты — 0,3, а для аммиачной селитры — 0,6.

Рисунок 1 — Содержание H2s , СВБ, FeS и ионов Fe в призабойной зоне скважины

После этого растворы ингибитора и активизирующей добавки тщательно перемешиваются, затем полученная композиция закачивается в скважину с последующей продавкой в пласт водой, из расчета 5-6 м 3 на 1м толщина пласта.На завершающем этапе производится закачка в скважину 1%-ного раствора бактерицида Сонцид с последующей продавкой в пласт водой. Скважина выдерживается в течение 24-48 часов для адсорбции химических реагентов на поверхности горной породы, после чего производится ее пуск в работу. Технологическая схема обработки приведена на рисунке 2. В качестве примера рассмотрим использование вышеописанной технологии обработки скважины 8177 Николо-Березовской площади, в которой при проведении очередного подземного ремонта было обнаружено в ГНО большое количество осадков сульфидопесчаного типа. Скважину промыли с допуском труб до забоя, при этом на конце нижней трубы был установлен скребок. В дальнейшем обработку скважины проводили по технологической схеме, показанной на рисунке 2. После промывки в скважину закачали 5%-ный раствор соляной кислоты в объеме 3,7 м3 и довели его до интервала перфорации с последующей выдержкой в течение часа. Затем раствор кислоты продавили в пласт 6-ю м3 воды. Далее были приготовлены 2%-ный раствор ингибитора солеотложений Дифонат и 6%-ный раствор малеиновой кислоты.

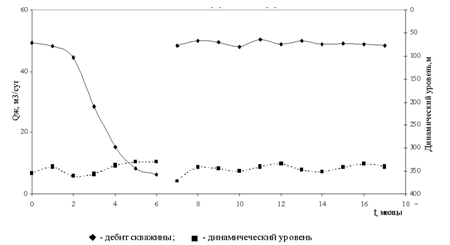

При этом количество Дифоната, составлявшее по расчету согласно ранее применяемой методике 420 кг, уменьшили до 360 кг т.е. на 16,6%. Приготовленные растворы тщательно перемешали, затем готовая композиция была закачана в скважину и продавлена в пласт 30-ю м 3 воды. В завершение обработки в скважину был закачан 1%-ный раствор бактерицида Сонцид, который продавлен в пласт 10-ю м3 воды. После 24-часовой выдержки для адсорбции реагентов на поверхности породы пласта, скважину пустили в работу. Если ранее МРП работы скважины составлял 162 суток, то после обработки скважина отработала 714 суток и продолжает работать. Из рисунка 3 видно, что ранее дебит скважины резко снижался, что объясняется отложением сульфидосодержащих осадков в скважине, это подтверждается и характером повышения динамического уровня. После проведенной обработки дебит скважины удалось практически восстановить. В течение 714 суток дебит скважины стабилен, незначительно колеблется и динамический уровень. Эффект от обработки продолжается. Испытание и промышленное внедрение технологии обработки с применением указанной композиции в 2013-2014 годах проведено на 23-х скважинах НГДУ «Арланнефть», в результате чего МРП их работы возрос в среднем в 1,7 раза, продолжительность эффекта составила 10-12 месяцев (таблица 8).

Практически по всем обработанным скважинам заметного снижения дебита, равно как и осложнений, связанных с повторным отложением сульфидосодержащих осадков, не наблюдается.

3 Удаление образовавшихся в ЭЦН отложений солей с сульфидом железа без подъема глубинно — насосного оборудования

С началом процесса отложения сульфидосодержащих солей в ЭЦН происходит быстрое снижение его производительности. Со снижением подачи установка работает не более 3-5 месяцев, после чего срабатывает защита, либо насос преждевременно выходит из строя. При этом всегда существует опасность аварии, связанной с разрушением ЭЦН и полетом его на забой скважины. В итоге на скважине производится внеплановый ПРС или КРС, при котором ЭЦН заменяется на новый. Извлеченный ЭЦН отправляют на капитальный ремонт. В спущенном в скважину новом насосе спустя короткое время опять начинается осадкообразование, сопровождающееся снижением производительности и т.д. Все это приводит к значительным материальным и финансовым затратам.

Рисунок 2 — Технологическая схема обработки скважины для предотвращения образования сульфидосодержащих осадков

Рисунок 3 — Изменение дебита и динамического уровня скв. 8177 до и после обработки по предупреждению отложений

Таблица 8

Результаты опытно-промышленных обработок скважин по предупреждению образования сульфидсодержащих осадков.

|

номер скважины |

До обработки |

После обработки |

||||

|

Дебит по жидкости м3/сут. |

Дебит по нефти м3/сут. |

Наработка сут. |

Дебит по жидкости м3/сут. |

Дебит по нефти м3/сут. |

Наработка сут. |

|

|

1838в |

70,0 |

0 |

67 |

90,0 |

0 |

571 |

|

6919 |

40,0 |

31,0 |

53 |

47,0 |

36,6 |

300 |

|

6158 |

2,4 |

1,3 |

69 |

4,7 |

2,5 |

322 |

|

6960 |

120,0 |

5,4 |

53 |

110,0 |

5,9 |

420 |

|

8533 |

265,0 |

8,7 |

233 |

246,5 |

6,5 |

355 |

|

8565 |

219,0 |

8,2 |

280 |

212,6 |

8,8 |

444 |

|

2381 |

177,0 |

6,9 |

17 |

185,2 |

8,5 |

348 |

|

833г |

79,2 |

3,1 |

594 |

100,6 |

5,8 |

370 |

|

10167 |

3,6 |

9,3 |

56 |

4,1 |

12,3 |

180 |

|

7134 |

70 |

1,9 |

636 |

76,0 |

2,2 |

658 |

|

8018 |

12,0 |

0,7 |

610 |

14,0 |

0,9 |

978 |

|

8070 |

125,0 |

4,4 |

118 |

122,7 |

3,7 |

423 |

|

8177 |

72,0 |

8,3 |

162 |

75,0 |

8,2 |

714 |

|

8155 |

81,0 |

10,0 |

317 |

73,1 |

10,9 |

703 |

|

1924 |

92,0 |

4,9 |

119 |

97,3 |

6,1 |

191 |

|

8172 |

25,0 |

1,3 |

340 |

22,8 |

1,5 |

733 |

|

8176 |

190,0 |

7,0 |

335 |

193,0 |

8,8 |

834 |

|

8006 |

72,0 |

3,0 |

47 |

87,2 |

3,6 |

367 |

|

8009 |

84,0 |

3,0 |

120 |

98,0 |

5,7 |

225 |

|

7999 |

10,0 |

1,7 |

290 |

12,5 |

1,8 |

395 |

|

7998 |

291,0 |

10,8 |

540 |

306,0 |

12,3 |

781 |

|

7135 |

20,0 |

4,8 |

121 |

37,1 |

6,8 |

198 |

|

8138в |

280,0 |

0 |

48 |

290,0 |

0 |

610 |

Для удаления уже имеющихся сульфидосодержащих отложений из рабочих органов ЭЦН без его подъема из скважины, восстановления производительности установки, следовательно, и дебита скважины с наименьшими затратами, разработана и внедрена технология с применением растворяющей композиции, включающей соляную кислоту, ингибиторы коррозии и солеотложений, бактерицид [9].

Обобщение промыслового опыта показывает, что наиболее целесообразно проводить обработки по удалению сульфидосодержащих отложений при снижении производительности установки на 30% и более. При этом наиболее целесообразно уже при снижении дебита скважины на 10-15%, отобрать пробу попутно добываемой воды на 6-компонентный анализ, содержание сероводорода и ионов железа, и определить вид образующегося осадка. Кроме этого, необходимо провести гидродинамические исследования для проверки отсутствия снижения коэффициента продуктивности скважины. Если установлено, что снижение дебита скважины связано не с ухудшением продуктивности ПЗП скважины, а с образованием сульфидосодержащих осадков в ГНО, то необходимо проводить обработку по их удалению.

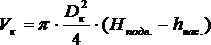

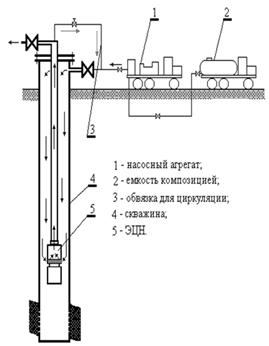

На рисунке 4 приведена технологическая схема удаления образовавшихся сульфидосодержащих осадков из ГНО скважины без его подъема. Обработка производится путем закачки в остановленную скважину растворяющей композиции, состоящей из 0,05-0,1 м 3 5-7,5%-ного раствора соляной кислоты и 0,01-0,02 м3 ингибитора коррозии Азимут-14, с доведением ее в насос и последующей выдержкой в течение 4-6 часов для растворения сульфидосодержащих осадков. Количество продавочной жидкости для доведения композиции в насос рассчитывается по формуле

прод.ж = Vк — (VНКТ + Vнас.), (3.8)

где Vпрод.ж — объем продавочной жидкости,м 3 ;к — объем внутреннего пространства эксплуатационной колонны, м3 ;НКТ — объем, занимаемый НКТ, м3 ;нас — объем, занимаемый насосом, м3 .

Объем внутреннего пространства эксплуатационной колонны

рассчитывается по формуле

, (3.9)

, (3.9)

Объем, занимаемый НКТ, находится по формуле

, (3.10)

, (3.10)

Объем, занимаемый насосом, рассчитывается по формуле

, (3.11)

, (3.11)

где Dк — внутренний диаметр эксплуатационной колонны, м;НКТ — наружный диаметр НКТ, м;нас. — наружный диаметр насоса, м;

- Нподв — длина НКТ, м;нас. — длина насоса, м.

Композиция может приготавливаться как непосредственно у скважины, так и на базе химреагентов и в готовом виде доставляться на скважину. Затем создается циркуляция жидкости работой ЭЦН «на себя» (1-2-х кратный объем скважины), после чего скважина переключается в систему нефтесбора. Далее в затрубное пространство скважины закачивается смесь из 0,2-0,4 м 3 20-25%-ного раствора ингибитора солеотложений Дифонат, ингибитора коррозии Азимут-14 и бактерицида Сонцид по 0,01 м3 каждого. Состав композиции и концентрация растворов компонентов подобраны в лабораторных условиях таким образом, чтобы обеспечить максимально возможное удаление образовавшихся сульфидосодержащих осадков, подавить закрепленные на металле колонии СВБ и предотвратить повторное образование сульфидосодержащих осадков в ГНО. Испытания в промысловых условиях показали, что применение композиции обеспечивает практически полное удаление сульфидосодержащих осадков из ЭЦН без какого либо заметного коррозионного воздействия на него. Об эффективности обработки можно судить по степени восстановления производительности ЭЦН конкретных скважин.

Рисунок 4 — Технологическая схема удаления сульфидосодержащих осадков из ЭЦН (без его подъема из скважины)

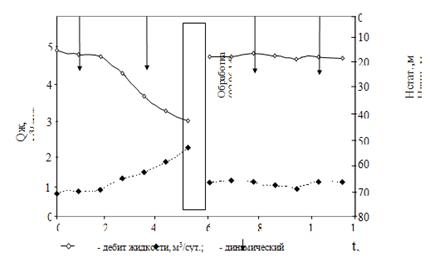

По скв. 6919 (рис. 5), где были проведены обработки по предложенной технологии, стабильно проработавшей с дебитом 47-49 м 3 /сут. в течение 4-х месяцев, было отмечено снижение дебита в последующие 3 месяца эксплуатации до 32 м3 /сут., сопровождающееся подъемом динамического уровня с 700 до 520 метров. Анализ проб попутно-добываемой воды показал возможность образования сульфидосодержащих солей, гидродинамические же исследования показали, что снижения продуктивности ПЗП пласта не происходит. На основании проведенных исследований и опыта эксплуатации соседних скважин было сделано предположение, что снижение дебита скважины 6919 вызвано образованием отложений в рабочих органах насоса. Скважина была обработана ингибирующей композицией согласно вышеуказанной технологии, показанной на рис. 4. Первоначально на базе цеха КРС была приготовлена композиция из 7,5%-ного раствора соляной кислоты в объеме 0,1 м3 , 0,02 м3 ингибитора коррозии Азимут-14 и 0,2 м3 20%-ного раствора ингибитора солеотложения Дифонат, которую затем закачали в межтрубное пространство остановленной скважины.

Для доведения ее в насос, в межтрубное пространство была закачана продавочная жидкость (сточная вода), объем которой, согласно расчету, составлял 4,2 м 3 .

После выдержки композиции в течение 4 часов для растворения сульфидосодержащих отложений в пласте произвели обвязку трубного пространства с межтрубным и пустили скважину на циркуляцию на 12 часов, что обеспечивало лучшее растворение и разрушение отложений в ЭЦН. Затем скважину перевели на работу в систему нефтесбора на 24…48 часов для выноса растворившихся отложений из ЭЦН и закачали в межтрубное пространство композицию из 0,2 м 3 20%-ного раствора ингибитора солеотложений Дифонат, 0,02 м3 ингибитора коррозии Азимут-14. Непосредственно после проведенной обработки дебит скважины увеличился до 47 м3 /сут., практически достигнув первоначальной величины (до начала интенсивного солеотложения).

Результаты промысловых испытаний и внедрения этой технологии в 2013 году на 10 скважинах показали ее высокую эффективность (табл. 9).

Как следует из таблицы, на всех скважинах проведенные обработки по удалению сульфидосодержащих отложений из ЭЦН были результативными. После проведения обработок, выполненных без подъема ГНО, дебит скважин восстанавливался до 89-98% от первоначального (до начала интенсивного отложения сульфидосодержащих солей), а продолжительность межочистного периода достигает 6 месяцев и более.

Таблица 9

Результаты опытно-промышленных обработок скважин по удалению сульфидосодержащих отложений из ЭЦН без подъема ГНО

|

Номер скважины |

Дебит жидкости, м3/сут. |

Восстановление производительности ЭЦН, % |

Период сохранения дебита после обработки, сут. |

||

|

до начала солеотложений |

Перед обработкой |

После обработки |

|||

|

6919 |

49 |

32 |

47 |

95,9 |

183 |

|

7999 |

14 |

10 |

12,8 |

91 |

169* |

|

2300 |

74 |

56,5 |

72,9 |

98,5 |

195 |

|

1540 |

54,8 |

29,8 |

51 |

93,1 |

175* |

|

7134 |

29 |

51,4 |

96,4 |

188 |

|

|

8138в |

330 |

236 |

294 |

89,1 |

162* |

|

1924 |

98,6 |

67,1 |

97,3 |

98,7 |

204 |

|

7799 |

26,5 |

12,8 |

25,3 |

95,5 |

184 |

|

2417 |

52 |

31,3 |

51 |

98,1 |

191 |

|

1394 |

22,1 |

11,4 |

21 |

95 |

178* |

* — скважины продолжают работать.

Рисунок 5 — Восстановление дебита скважины 6919 после удаления сульфидосодержащих отложений

4 Предотвращение образования солей

Основным направлением борьбы с отложением комплексных осадков с сульфидом железа является применение методов предупреждения их отложения в скважинах и на глубинно-насосном оборудовании. Так как легче предотвратить, чем удалить эти отложения. При этом правильный выбор метода можно сделать на основе всестороннего изучения причин, условий и зон образования отложений солей. Существующие методы предотвращения отложения солей можно разделить на две группы — безреагентные и химические.

К безреагентным методам предотвращения отложения солей относятся: использование защитных покрытий труб и рабочих органов насосов, мероприятия, основанные на изменении технологических факторов эксплуатации скважин — проведение специальных изоляционных работ, поддержание забойных давлений, использование хвостовиков, диспергенераторов и других конструктивных изменений в глубинно-насосных установках [13].

Так, например, независимо от компоновки насоса углепластиковыми рабочими колесами отложения на таких колесах не происходит. Это обстоятельство является перспективным при разработке новых конструкций ЭЦН. Имеется положительный опыт применения НКТ с покрытием внутренней поверхности стеклом, эмалями и лаками. Опытно-технологические испытания УЭЦН с защитным покрытием позволяет увеличить межремонтный период скважины до 2 раз.

Важным технологическим методом предотвращения отложения солей является проведение изоляционных работ. При выявлении негерметичности цементного кольца или неисправности обсадной колонны и попадания вод в продукцию скважины, вызывающие образованию солей. Устранить их можно только путем ликвидации притока несовместимых верхних вод. Для этого производится капитальный ремонт скважин по восстановлению герметичности цементного кольца и обсадной колонны.

Основная доля нарушений колонн (95%) на Акинеевском участке Арланского месторождения приходятся на скважины, находящиеся 10 и более лет в эксплуатации и приурочены к глубине от 1100 до 1400 метров. Практически все порывы колонн произошли ниже подвески насоса. Одним из опробованных методов обнаружения коррозийных повреждений обсадной колонны является акустическое (ультразвуковое) сканирование внутренней поверхности колонны. Из-за коррозии металла вовлекается большое количество ионов 2-х, 3-х валентного железа, которое при определенных условиях, соединяясь с сероводородом, образуют осадки сульфида железа. Из безреагентных методов предотвращения коррозийных разрушений обсадной колонны и, как следствие, из этого отложение солей сульфида железа рекомендуют защиту обсадной колонны при ее установке в призабойной зоне скважины в интервале перфорации спуском труб из коррозийно-стойких материалов или труб с защитным покрытием. В случае действующей колонны — спуск на НКТ хвостовика или трубы с протекторными материалами. Благодаря этому нижняя часть обсадной колонны оказывается защищенной от коррозии, вызываемой закачиваемой в пласт сточными водами.

К химическим методам относятся подготовка и использование для закачки в пласт высокоминерализованных вод, совместимых с пластовыми водами [14].

В комплекс работ по подготовке вод входит проверка закачиваемых вод на химическую совместимость с другими водами, с которыми они смешиваются в поверхностных или пластовых условиях.

В связи с внедрением закачки различных жидкостей для повышения нефтеотдачи пластов одновременно должны решаться вопросы предотвращения отложения солей в процессе разработки залежей. При прочих равных условиях следует использовать те методы, применение которых не приводит к образованию солей или существенно предотвращает интенсивность их образования.

Наиболее эффективным и технологичным в настоящее время является способ с применением химических реагентов-ингибиторов отложения солей и бактерицидов, подавляющих жизнедеятельность бактерий.

Наиболее эффективными и экономически целесообразными ингибиторами являются те, которые обнаруживают «пороговый эффект». Этот эффект возникает тогда, когда реагент покрывает микрокристаллические ядра образующегося осадка, замедляет их рост и удерживает в растворе во взвешенном состоянии при концентрации выше уровня осаждения. Так как адсорбционные слои ингибитора возникают и на поверхности защищаемого оборудования, эти микромолекулы имеют плохую адгезию к металлическим поверхностям и легко уносятся потоком жидкости. Некоторые ингибиторы мало препятствуют кристаллизации солей, но при этом видоизменяют форму кристаллов и препятствуют их дальнейшему росту.

К настоящему времени в НГДУ «Арланнефть» применяют ингибиторы солеотложения Дифонат и Инкредол, для подавления жизнедеятельности СВБ — бактерицид Сонцид. Ниже приводится краткая характеристика применяемых реагентов.

Дифонат — тринатриевая соль нитрилотриметилфосфоновой кислоты (НТФ).

Представляет собой жидкость белого цвета со слабым специфическим запахом. Плотность 1301 кг/м 3 при 200 С, хорошо растворяется в пресной и пластовой воде, в том числе и содержащими ионами кальция до 16000 мг/л. Водородный показатель равен 4,5-5,5; температура застывания ниже минус 200 С. Применяется в скважинах и нефтепромысловом оборудовании для предотвращения отложения карбонатов и сульфатов кальция. Максимальная эффективность достигается при дозировке реагента в попутно добываемой воде от 20 до 50 мг/л и обусловлено степенью ее пресыщенности солеобразующими ионами. Рекомендуется применять в виде 1-5% водного раствора, приготовленного на пресной воде [11].

Реагент Инкредол представляет собой жидкость зеленовато-желтого цвета однородной консистенции, хорошо растворимая в воде, нерастворимая в органических растворителях. Композиция содержит нитрилотриметилфосфоновую кислоту с массовой долей 3-15%, фосфористую кислоту с массовой долей 1-5%, карбамид с массовой долей 15-18%, этиленгликоль (7-9%), аммиак (10-13%), ингибитор кислотной коррозии (0,5-1%), остальное — массовая доля воды. Плотность при 20 0 С составляет не менее 1200 кг/м3, температура кристаллизации не выше минус 400 С, водородный показатель 1,0-2,0. Применяется для предотвращения образования карбонатов и сульфатов кальция. Рекомендуемая дозировка реагента составляет 10-20 г/м3 . Негорюч, невзрывоопасен, хорошо совмести с пластовыми водами, содержащими до 36 г/л ионов кальция.

Бактерицид Сонцид — 8101 — подвижная жидкость от желтого до темнокоричневого цвета. Плотность при 20 0 С 1000 кг/м3 , температура застывания не выше минус 400 С, показатель активности ионов водорода водного раствора с концентрацией 10% массовых равен 8,7-9,5. Содержание азота не менее 3,9%, которое обеспечивает полное подавление роста музейной культуры сульфатвосстанавливающих бактерий. Необходимое количество бактерицида определяется исходя из дозировки 10 кг на 1 м3 приготовленного раствора ингибитора солеотложения, но не менее 100 кг бактерицида на 1 обработку.

Эти реагенты хорошо зарекомендовали себя, поэтому их применяют в данное время в НГДУ «Арланнефть». Но ведется разработка и поиск реагентов комплексного действия по борьбе с отложениями солей.

Ингибитор солеотложения может применяться по следующим способам:

- периодической подачи раствора ингибитора в скважину с последующей закачкой (задавливанием) его в призабойную зону пласта;

- непрерывной дозировки в систему с помощью дозировочных насосов или специальных устройств;

- периодической подачи раствора ингибитора в затрубное пространство скважин.

Внедрение и применение ингибиторов солеотложений, а также бактерицида в НГДУ «Арланнефть» позволяет ликвидировать «недоборы» нефти, резко уменьшить число капитальных ремонтов, увеличить межремонтный период работы скважин. На основе обобщения опыта внедрения ингибиторов солеобразования разрабатываются технологии дозирования ингибиторов солеобразования, а также совершенствуются технологии обработки скважин по предупреждению образования сульфидсодержащих осадков.

5 Предотвращение образования сульфида железа, комплексных осадков, коррозии в затрубном пространстве скважины

При разработке Арланского месторождения образование сульфидосодержащих отложений происходит и в затрубном пространстве скважин, т.е. на внутренней поверхности эксплуатационной колоны и наружной поверхности НКТ. Как известно, появление сульфида железа в затрубном пространстве обусловлено протекающим там коррозионным процессом в присутствии сероводорода, который, в свою очередь, является продуктом жизнедеятельности сульфатвосстанавливающих бактерий. Образовавшийся сульфид железа приводит к дополнительному отложению солей в подземном оборудовании, в проточных каналах ЭЦН. Протекающая в затрубном пространстве коррозия приводит, в первую очередь, к потере герметичности эксплуатационной колонны — наиболее ответственной части скважины.

Анализ материалов расследования отказов эксплуатационной колонны по добывающим скважинам Арланского месторождения показывает, что одними из основных зон потери герметичности по причине коррозии являются участки колонны от интервала перфорации до приема насоса и от уровня жидкости до устья скважины.

Ликвидация негерметичности эксплуатационных колонн требует больших материальных и трудовых затрат, сопряжена с длительными простоями скважин. Так, по НГДУ «Арланнефть» на устранение негерметичности эксплуатационной колонны одним из самых надежных на сегодня способом — методом спуска «колонны — летучки», затрачивается около 400 тыс. руб.

Поэтому в НГДУ «Арланнефть» была внедрена система профилактических мероприятий по защите ГНО и эксплуатационной колонны от коррозии и солеотложений для обеспечения на этой основе увеличения МРП скважин, снижения эксплуатационных затрат.

Первые единичные обработки скважин для защиты ГНО и эксплуатационной колонны от коррозии проводились в НГДУ «Арланнефть» с 1985 года. Испытания различных способов и технологий защиты позволили выявить наиболее эффективные из них. Накопленный опыт показал, что наибольшую продолжительность защитного эффекта при наименьшем расходе химических реагентов имеют растворы (композиции) ингибиторов коррозии на нестабильном бензине, который ранее производился на Кармановском НПЗ (плотность 650 кг/м 3 ).

Применение таких растворов позволяло обеспечить продолжительность защитного эффекта до 1,5-2-х месяцев. В связи с прекращением производства нестабильного бензина и отсутствием других доступных растворителей малой плотности обработки легкими растворами ингибиторов коррозии вынуждены были прекратить.

В последующем для защиты ГНО и выкидных линий скважин от коррозии в НГДУ «Арланнефть» была разработана и внедрена технология обработок скважин с использованием ингибиторов коррозии Нефтехим-3, СНПХ-6014, которые дали хороший эффект по снижению числа отказов (негерметичностей) эксплуатационных колонн в интервале от динамического уровня до приема насоса и выкидных линий скважин. Однако указанная технология, обладая высокой ингибирующей способностью, имела существенный недостаток — малую продолжительность защиты подземного оборудования. Это объясняется значительной разницей между плотностью нефти в межтрубном пространстве скважины (750-850 кг/м 3 ) и плотностью ингибитора коррозии (910-960 кг/м3 ).

По этой причине ингибитор быстро «проваливается» сквозь слой нефти в межтрубном пространстве на прием насоса и за короткое время выносится из скважины. При этом ингибитор не успевает в полной мере диспергироваться в затрубной нефти, в особенности в скважинах с низким динамическим уровнем, в результате продолжительность требуемого защитного эффекта не превышает нескольких суток и до 80% ингибитора расходуется не эффективно. Для лучшего диспергирования ингибитора в нефти, производится циркуляция продукции скважины работой насоса «на себя». Это позволяет увеличить продолжительность защитного действия до 3-4 недель. Практика применения такой технологии, несмотря на ее простоту для исполнения показала, что она имеет больше затрат, чем применение легких растворов ингибиторов коррозии. Кроме того, не в полной мере обеспечивается защита подземного оборудования от сульфидосодержащих отложений и коррозии в интервале от устья до динамического уровня.

Для полного охвата защитой от коррозии и образования ССО подземного оборудования и в течение более продолжительного периода предложен новый способ. Сущность способа заключается в подаче в затрубное пространство скважины ингибирующей композиции в виде мелкодисперсной высокоустойчивой пены [15].

Потребное количество ингибитора солеотложения и ингибитора коррозии для обработки одной скважины рассчитывается в зависимости от глубины подвески насоса и дебита скважин. При этом количества ингибитора солеотложения рассчитывается по формуле

![]() ,кг, (3.12)

,кг, (3.12)

где Gиос — количество ингибитора солеотложения, кг;

- А — коэффициент неравномерности выноса реагента из призабойной зоны, (изменяется от 1 до 2);- оптимальная дозировка ингибитора, подбирается лабораторным путем, г/м 3 ;в- производительность скважины по воде, м3 /сут.;

- время защиты оборудования скважин от солеотложения, сут.

Расчет требуемого количества ингибитора коррозии проводится по формуле

![]() , кг, (3.13)

, кг, (3.13)

где Gик — количество ингибитора коррозии, кг;

ω- оптимальная дозировка ингибитор коррозии, г/м 3 ;

- τ — время дозирования, сут.;в — производительность скважины по воде, м 3 /сут.

Если в процентном отношении количество ингибитора меньше расчетного, то необходимый для композиции реагент берется по расчетной формуле с последующей корректировкой компонентов для придания вспененной композиции устойчивости.

Для вспенивания композиции используются жидкие, неионогенные, малотоксичные (4-5-й группы) пенообразователи с рН 5,.5-7 и температурой замерзания не менее минус 40ºС. Для придания стойкости вспененной ингибирующей композиции добавляется водный раствор КМЦ, вязкостью 15-30 мПа∙с. В качестве аэрирующего газа применяется технический азот.

Приготовление ингибирующей композиции производится в следующей последовательности. Вначале приготавливается водный раствор КМЦ с выдержкой для набухания в течение 24 часов. Затем в этот раствор вводится расчетное количество ингибитора солеотложения и ингибитора коррозии, которые тщательно перемешиваются. Последним вводится пенообразователь.

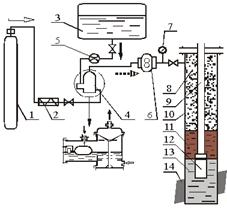

Для закачки приготовленной композиции была разработана установка, принципиальная схема которой приведена на рисунке 6

Установка состоит из баллона с техническим азотом 1, подогревателя азота 2, емкости 3, пеногенератора 4 и насоса 6.

Обработка скважины производится в следующей последовательности. Предварительно стравливается газ до атмосферного давления из межтрубного пространства скважины. Установка подключается к задвижке затрубного пространства. Композиция заливается в емкость 3, откуда она поступает через расходомер 5 в пеногенератор 4. Далее включается устройство подогрева азота 2, подается азот 1 под давлением 1,5-2 кг/см 2 в пеногенератор 4. Включением насоса 6 начинается процесс вспенивания ингибирующей композиции и ее подача в межтрубное пространство скважины, при этом закачка композиции ведется со скоростью 0,2-0,3 м3 /час и контролируется расходомером 5.

Закачка композиции прекращается при достижении давления в затрубном пространстве скважины 8 кг/см 2 по манометру 7 или израсходованию расчетного количества композиции в баке 3.

Необходимый размер пузырьков пены (0,5-2 мм) обеспечивается подбором калибровочной сетки пеногенератора. В процессе закачки пены, через трехходовой вентиль манометра за насосом, можно отобрать пробу пены для определения её параметров.

Вспененная композиция способна длительное время сохранять свою структуру и обеспечивать защиту подземного оборудования. Пена контактирует с НКТ и колонной, при этом содержащийся в ней ингибитор коррозии образует на поверхности металла защитную пленку, а ингибитор отложения солей, адсорбируясь на поверхности оборудования, предотвращает агрегацию зародышей микрокристаллов сульфида железа. Защита межтрубного пространства в интервале от уровня жидкости до приема насоса, а также самого насоса и далее внутренней поверхности НКТ обеспечивается за счет постепенного поступления жидкой фазы ингибирующей композиции вдоль вибрирующей от работающего насоса поверхности НКТ.