Любая машина или механизм состоят из деталей, соединенных в сборочные единицы.

без применения сборочных операций

соединению

не соединенные на предприятии-изготовителе

Среди большого разнообразия деталей и узлов есть такие, которые используют почти во всех (или во многих) машинах: крепеж, валы, подшипники, редукторы, муфты и т.д. Такие детали (узлы) называют деталями машин общего назначения. Их изучением, расчетом и занимаются в курсе «Детали машин и основы Другие детали (узлы) встречаются только в определенных типах машин. Например, колеса, гусеницы, коленчатые валы, суппорты, крюки, штампы и т.д. Они называются деталями специального назначения и изучаются в спецкурсах.

1. Расчет деталей машин

1.1 Ряды предпочтительных чисел

это технический закон

ряды предпочтительных чисел

рядов чисел геометрической прогрессии

|

n |

5 |

10 |

20 |

40 |

80 |

|

? |

1,6 |

1,25 |

1,12 |

1,06 |

1,03 |

|

ряд |

R 5 |

R 10 |

R 20 |

R 40 |

R 80 |

Наиболее распространенным является «средний» ряд чисел R 20:

|

1 |

1,12 |

1,25 |

1,4 |

1,6 |

1,8 |

|

2 |

2,24 |

2,5 |

2,8 |

3,15 |

3,55 |

|

4 |

4,5 |

5 |

5,6 |

6,3 |

7,1 |

|

8 |

9 |

10. |

Предпочтительные числа других порядков можно получить переносом запятой в любую сторону, т.е. умножением на 10, 10 2 … 10–2 , 10–1 и т.д.

нормальных линейных размеров

Зная числа рядов, можно иметь «в голове» параметры многих стандартов.

1.2 Основные критерии работоспособности деталей машин

Критерий – это «мерило значения чего-либо», граница допустимости решения, ограничение целевой функции.

Важнейшими критериями работоспособности деталей машин являются прочность, жесткость, износостойкость, теплостойкость, вибрационная устойчивость.

При работоспособность деталей обеспечивают выбором материала и расчетом размеров по основному критерию. Выбор критерия обусловлен характером воздействия нагрузки, среды и вызываемым видом отказа.

В настоящее время самым распространенным критерием работоспособности является прочность.

Этому критерию должны удовлетворять все детали и узлы

принципа независимости действия сил

поверхностные напряжения

Генрих Герц

две контактные задачи

а) с первоначальным (до приложения нагрузки) контактом по линии,

например, сжатие двух цилиндров по общей образующей (рис. 1.1);

8

Вследствие упругих деформаций под действием сжимающей нагрузки w = F / l линия контакта переходит в узкую полоску шириной 2а (2а << ), на которой возникают контактные напряжения Н , изменяющиеся по эллиптическому закону.

для первоначального контакта по линии

Н = Z E (w / пр )1/2 [H ], (1.1)

где w = F / l – удельная (на 1 мм длины линии контакта) линейная нагрузка, Н/мм; Z E – коэффициент влияния механических свойств материалов деталей;

1/ пр = 1/1 1/2 – приведенная кривизна поверхностей контакта: 1 и 2 – радиусы кривизны. Знак плюс – контакт двух выпуклых тел (рис. 1.1), знак минус – контакт выпуклого 1 и вогнутого 2 тел .

Рис. 1.1 Рис. 1.2

б) с первоначальным контактом в точке, например, сжатие шара на плоскости (рис. 1.2).

Числовые значения Н намного превышают другие виды напряжений и даже пределы текучести Т и прочности В . Например, в подшипниках качения Н max = = 4200 МПа, а Т = 1700 МПа и В = 1900 МПа у стали ШХ15 для них.

Кроме Н , в зоне контакта возникают также касательные напряжения

Н max = 0,3Н max в точке, отстоящей от поверхности контакта на глубину 0,78а .

Отсутствие мгновенного разрушения объясняется тем, что в зоне действия Н и Н материал находится в условиях всестороннего объемного сжатия .

по принципу суперпозиции

По критерию [] делают оценку прочности изделия.

Виды прочностных расчетов

ориентировочный, предварительный расчет

9

основной и окончательный вид расчета

1.3 Расчет на сопротивление усталости при переменных напряжениях

1.3.1 Переменные напряжения

Нагрузка – это общее понятие силы, момента силы, давления. Нагрузки делят на статические и динамические.

не вызывает колебаний системы и приводит к постоянным напряжениям

вызывает появление колебаний и переменных напряжений

Переменные напряжения могут возникать и при постоянной нагрузке

Переменные напряжения характеризуются циклами изменения напряжений.

Характеристика цикла (рис. 1.3)

синусоидальный закон

2. Время одного цикла называют периодом Т . Если задан ресурс L , то общее число циклов N = L / T .

3. Наибольшее max и наименьшее min напряжения – величины алгебраические (со знаками).

Коэффициент асимметрии цикла R, Среднее напряжение, Амплитуда

Рис. 1.3

Если | max | |min |, то цикл называют асимметричным.

Если min = 0, то R = 0, m = а = 0,5max – цикл отнулевой (рис. 1.3, б ).

Если | max | = |min | и max > 0, а min < 0 (рис. 1.3, в ), то R = –1, m = 0, а = max – цикл симметричный, самый опасный для прочности (а = max ).

Если R = +1, то max = min . По величине и по знаку – это постоянные напряжения.

Примечание.

и к касательным напряжениям с заменой в формулах символа на .

усталостной трещине

1.3.2 Пределы выносливости

Циклическая долговечность материалов при переменных напряжениях характеризуется кривыми усталости (кривыми Велера).

Кривые усталости (рис. 1.4) получают экспериментально на стандартных образцах, задавая им различные величины напряжений max и фиксируя число циклов N , при которых происходит разрушение образцов.

Уравнение кривой усталости:

где С – постоянная, соответствующая условиям проведения эксперимента.

Пределом выносливости материала называют максимальное напряжение, которое может выдержать образец материала при наработке заданного числа циклов.

два характерных участка

Рис. 1.4

При N < N lim имеет место предел ограниченной выносливости lim (RN ).

Как видно из рис. 1.4, чем выше напряжение , тем раньше начнется усталостное разрушение.

Связь между пределами выносливости

lim q N = lim b q N lim , откуда lim = lim b K L ,

где K L = (N lim / N )1/ q называют коэффициентом долговечности.

При N N lim принимают K L = 1.

Показатель степени q зависит от материала, термообработки, вида напряжений, влияния условий эксперимента и т.д. Он колеблется от 4 до 20, и его значения рекомендуются в каждом конкретном случае расчета детали (узла).

на стандартных испытательных образцах

В общем случае предел выносливости детали при асимметричном цикле нагружения:

lim D = 2-1 / [(1 – R ) K D / K L + D (1 + R )], (1.2)

( lim D – то же с заменой символов на ),

где -1 – предел длительной выносливости образца при симметричном цикле нагружения, МПа; R – коэффициент асимметрии цикла; K D = (K /K d +1/K F – – 1) / K V – коэффициент снижения предела выносливости при переходе от образца к реальной детали. Здесь K – эффективный коэффициент концентрации напряжений; K d – коэффициент влияния размеров детали; K F – коэффициент влияния качества (шероховатости) поверхности; K V – коэффициент влияния поверхностного упрочнения (термообработки); D – коэффициент влияния асимметрии цикла напряжений; K L = (N lim D / N E )1/ q – коэффициент долговечности детали (узла).

Здесь N lim D – базовое число циклов детали ; N Е – эквивалентное число циклов изменения напряжений:

N E = [(i / max )q N i ], (1.3)

где max – напряжение от длительно действующей максимальной нагрузки переменного режима; i и N i – постоянное напряжение и соответствующее ему число циклов i -го постоянного блока циклограммы нагружения.

Коэффициенты в формуле (1.2) выбираются по справочникам.

1.4 Коэффициенты безопасности

Коэффициенты безопасности определяют по напряжениям и :

S = пред / max [S ]; S = пред / max [S ],

при постоянных напряжениях

При совместном действии

= 2,5…4 – для хрупких материалов.

2. Резьбовые соединения

2.1 Основные виды крепежных изделий

Резьба – это образование на поверхности детали выступов и впадин, идущих по винтовой линии. Резьбовое соединение имеет две детали: с наружной резьбой (винт) и с внутренней резьбой (гайка).

Все резьбы стандартизованы .

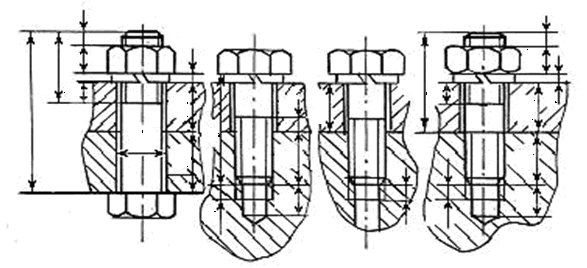

Для соединения деталей применяют болты (винт с гайкой, рис. 2.1, а ), винты (рис. 2.1, б ) – вместо гайки резьба в одной из скрепляемых деталей и шпильки (рис. 2.1, в ) – стержень с двумя нарезанными концами (синтез болта с гайкой и винта: ввинчивание по плотной посадке в деталь).

Соединения винтами – самые прогрессирующие, особенно при отсутствии в узлах мест под гайки и при высоких требованиях к их массе и внешнему виду.

На рис. 2.1 указаны: d – номинальный (наружный) диаметр резьбы; l – длина болта, винта, шпильки; l 0 – длина нарезанной части стержня под гайку; l 1 – глубина завинчивания; l 3 – выход стержня за гайку; = 6P – недорез резьбы; х = (2…2,5) Р – сбег резьбы; Н – высота гайки; Н 1 , Н 2 – толщины деталей; s – толщина шайбы; d h – диаметр отверстия в деталях под стержень винта; Р – шаг резьбы.

крепежные детали разделяют на классы прочности и группы

Для стальных болтов, винтов и шпилек, Для стальных гаек

разрыв в соединении должен быть по резьбе стержня болта

Крепежные изделия в зависимости от условий эксплуатации могут быть изготовлены с защитным покрытием или без покрытия. Обозначение покрытий от 00 до 13. Например, 00 – без покрытия; 01 – цинковое с хроматированием; 02 – кадмиевое с хроматированием; 05 – окисное; 12 – серебряное; 13 – никелевое.

2.2 Краткие сведения из теории резьбовой пары

1. Момент завинчивания и осевая сила на винте

Подавляющее большинство резьбовых соединений с предварительной затяжкой. Затяжка создается при сборке с целью, чтобы после приложения рабочей нагрузки не происходило раскрытия стыка или сдвига соединяемых деталей.

При завинчивании гайки (или винта с головкой) необходимо приложить момент завинчивания Т зав (рис. 2.2) для преодоления момента Т Р сопротивления в резьбе и момента Т Т сопротивления на торце гайки:

Т зав = Т Р + Т Т , (2.1)

где T P = F t d 2 / 2 = 0,5 F зат d 2 tg( + 1 ); (2.2)

Т Т = 0,5 F зат f T d ср, (2.3)

В формулах (2.2) и (2.3): F t – окружная (в плоскости, перпендикулярной к оси соединения) движущая сила; F зат – осевая сила затяжки; d 2 – средний диаметр резьбы; – угол подъема резьбы; 1 – приведенный (с учетом влияния угла профиля ?) угол трения в резьбе: 1 = / cos(/2), ? – угол трения материалов пары винт – гайка; f T – коэффициент трения материалов пары гайка – деталь; d ср – средний диаметр кольца (рис. 2.2): d ср = 0,5 (D + d h ).

Угол подъема резьбы определяют по среднему диаметру d 2 (рис. 2.3):

tg = P h / d 2 = nP / d 2 ,

где nP = P h – ход резьбы, n – число заходов.

Подставляя в формулу (2.1) значения моментов Т Р и Т Т , получим

Т зав = 0,5 F зат d 2 [tg( + 1 ) + f T d ср / d 2 ]. (2.4)

Все резьбы геометрически подобны. В среднем для метрической резьбы:

= 2 0 30; d 2 0,9d ; d ср 1,4d ; 1 = / cos300 1,15 1,15 arctgf . Тогда при f = f T = 0,15 (резьба и торец гайки без смазки) Т зав 0,2F зат d . С другой стороны, принимая в среднем длину гаечного ключа L (рис. 2.2) от оси винта до середины ладони рабочего равной 14d , будем иметь момент завинчивания на ключе

Т зав = F P L = 14F P d , где F P – усилие рабочего. Из равенства 0,2F зат d = 14F P d получим F зат = 70 F P , т.е. за счет рычага на гаечном ключе и параметров соединения имеем выигрыш в силе затяжки в 70 раз. При f = f T = 0,1 F зат 100 F P .

2. Самоторможение в резьбе

Самоторможение – это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания:

Т отв = 0,5 F зат d 2 [tg(1 – ) + f T d ср / d 2 ].

Условие самоторможения: Т отв 0. Без учета трения на торце гайки (Т Т = 0) должно быть tg(1 – ) 0 и 1 .

Если в среднем = 2 0 30, то 1 20 30; arctgf = 1 / 1,15; f tg20 17 или

f 0,04. С учетом влияния момента Т Т f 0,02.

при статической нагрузке все крепежные резьбы самотормозящие

3. КПД резьбовой пары

КПД резьбы определяют как отношение полезной работы на винте к затраченной работе на ключе при повороте гайки на произвольный угол.

Без учета трения на торце гайки КПД равен:

= tg / [tg( + 1 )].

При = 20 30 и f = 0,1 0,3, а с учетом трения на торце (момента ТТ ) КПД еще ниже.

4. Распределение осевой силы по виткам резьбы

На рис. 2.4 показано распределение осевой силы F зат по виткам резьбы. На первый виток резьбы приходится около 1/3 F зат , а на последний, десятый

виток – менее 1/100 F зат . Основная причина столь неравномерной нагрузки – разноименное сочетание деформаций витков: болт растянут, гайка сжата .

Не имеет смысла увеличивать высоту гайки за счет числа z витков (более десяти).

Например, у стандартных шестигранных гаек при Н = 0,8d z = 6.

на создание одноименных деформаций в районе первых витков

5. Прочность резьбового участка стержня болта

При сборке стержень болта растягивается силой F зат и скручивается моментом Т Р сил сопротивления в резьбе. Момент Т Т на торце гайки на стержень не передается.

Эквивалентное напряжение для пластичных материалов:

Е = (2 + 32 )1/2 []Р , (2.5)

где = F зат /А ; А = d P 2 / 4; = T P / W К ; T P = 0,5d 2 tg( + 1 ); W К = d P 3 / 16.

За расчетный диаметр d Р принят d 1 – внутренний диаметр резьбы стержня.

Формулу (2.5) после подстановки в нее и представим в виде

Е = {1 + 12 [tg( + 1 ) d 2 /d 1 ]2 }1/2 []Р .

При = 2,5 0 ; 1 = 1,15arctgf и f = 0,15 1 = 9,80 ; d 2 / d 1 1,06 будем иметь Е = 1,28. За расчетное значение принимают 1,3.

Условие прочности при затяжке гайки:

= 1,3 F зат / (d 1 2 / 4) []Р , (2.6)

коэффициент

Рассчитывая напряжения по формуле (2.6), следует сделать вывод: при затяжке гаек с резьбой меньше М12 обязательно должен быть контроль усилия затяжки во избежание разрушения болтов .

6. Прочность витков резьбы на срез

Из условия равнопрочности витков

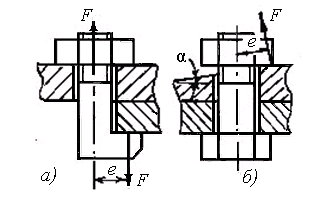

7. Эксцентричное нагружение болта

Эксцентричная нагрузка возникает

а) в болтах с так называемой костыльной головкой (рис. 2.6, а );

б) при перекосах опорных поверхностей под гайкой или головкой болта

(рис. 2.6, б ).

|

Рис. 2.6 |

Рис. 2.7 |

Под действием силы F в стержне болта действуют напряжения растяжения Р и изгиба и . При этом, как показывают расчеты, и во много раз может превышать Р . Напряжения изгиба являются самыми опасными для прочности болтов, винтов и шпилек .

Отсюда правила конструирования:

1. Не допускать черновых (необработанных) поверхностей под гайками, головками, шайбами.

2. Несопрягаемые (свободные) поверхности корпусных деталей не обрабатывают. В местах установки крепежа следует предусматривать:

а) на литых деталях – бобышки (местные выступы) под обработку высотой S = 2…3 мм (рис. 2.7, а );

- б) на сварных деталях – платики (рис. 2.7, б );

в) на любых деталях – цековки глубиной h = 1,25…1,6 мм (рис. 2.7, в ).

3) Использовать сферические, косые шайбы и другие выравнивающие от изгиба устройства.

2.3 Расчет болтовых соединений

Как правило, детали соединяются несколькими болтами, т.е. группой болтов. При расчете приняты следующие допущения:

-

все болты одинаковые и равнозатянутые;

2) поверхности стыка деталей не деформируются, остаются плоскими;

3) как правило, стыки имеют оси симметрии, болты располагаются симметрично относительно этих осей.

Расчет группового болтового соединения сводится к отысканию нагрузки для наиболее нагруженного болта и его расчету на прочность как единичного.

Выразив силы F T 2, F T 3 … F Ti _ через F T 1 – наибольшую по величине, находящуюся на наибольшем расстоянии 1 – F T 2 = F T 12 /1 , …, F Ti = F T 1 i / 1 , – и, подставив их в условие (2.9), получим

Т = F T 11 2 /1 + F T 12 2 /1 + … + F T 1 i 2 /1 .

Отсюда F T 1 = Т 1 / (1 2 + 2 2 + …+ i 2 ).

В общем виде для i -го болта

F Т i = 103 Т i / (i 2 ), (2.10)

где Т , Нм; i , мм; i = 1, 2…z .

3. При совместном действии силы F F и силы F Т i определяют полную сдвигающую силу F d , действующую на наиболее нагруженный болт. На рис. 2.9 это болт 1 – угол между векторами F F и F Т 1 острый. Для него по теореме косинусов сдвигающая сила будет равна:

F d 1 = [F Т 1 2 + F F 2 – 2F Т 1 F F cos(F Т 1 F F )]1/2 .

отсутствие сдвига деталей в стыке

Соединение может быть выполнено в двух вариантах:

- а) на болтах, установленных в отверстия деталей с зазором;

- б) на болтах (по ГОСТ 7817–80), установленных в отверстия плотно, без зазора.

5. Болт с зазором. Сила F d уравновешивается силами трения F f на стыках. Они создаются силой затяжки F зат болта при сборке (рис. 2.10): F f = iF зат f F d . Откуда требуемая сила затяжки

F зат = KF d / (if ), (2.11)

где К = 1,5…2 – коэффициент запаса затяжки на сдвиг; i – число плоскостей стыка; f – коэффициент трения материалов деталей на стыке.

Если, например, принять К = 1,5, f = 0,15, i = 1, то требуемая сила F зат должна быть в 10 раз больше внешней сдвигающей силы F d . Отсюда большие

1. Нагрузка в зоне болта от центральной силы F z : F F = F z / z .

2. Сила F М от изгибающих моментов М распределяется по болтам (рис. 2.12) пропорционально их расстояниям от центральных осей.

F = F F + F М x max + F М y max ,(2.13)

где знак плюс, если F z растягивает стык; знак минус, если F z сжимает стык.

Рис. 2.13

4. Возможность раскрытия стыка силой F предварительной затяжкой болтов F зат. Применяют болты с зазором. При сборке соединения силой F зат (рис. 2.13, а ) стержень болта растягивается, а соединяемые детали сжимаются (условно считают в пределах конусов 1 , 2 и цилиндра 3 сжатия).

После приложения к деталям внешней силы F (рис. 2.13, б )болт дополнительно растянется на величину l Б , а детали ослабят свое первоначальное сжатие на l Д (разгрузка стыка).

Условие равновесия сил

Q Б + Q Д = F , (2.14)

где Q Б – часть внешней нагрузки, приходящейся на болт, Q Д – часть внешней нагрузки, идущей на ослабление сжатого силой F зат стыка.

Условие совместности деформаций

l Б = l Д , (2.15)

где по закону Гука l = Ql / (EA ) = Q , здесь Е – модуль упругости материала; А – площадь поперечного сечения на длине l ; = l / (EA ) – податливость, мм/Н.

Тогда из условия (2.14) Q Д = F – Q Б и из условия (2.15) будем иметь Q ББ = (F – Q Б )Д . Откуда Q Б = F Д / (Б + Д ).

Соотношение податливостей называют коэффициентом основной (внешней) нагрузки: = Д / (Б + Д ).

Тогда Q Б = F и Q Д = (1 – ) F . Только часть внешней силы F идет на дополнительное растяжение болта , остальная часть (1 – ) F расходуется на разгрузку сжатого стыка деталей (уменьшение силы затяжки в них).

Для жесткого стыка (стальные, чугунные детали) определено, что =

= 0,2… 0,3. При наличии в стыке упругих прокладок (медь, алюминий, картон, резина и т.д.) растет к единице. Если Q Д = F зат или F = F зат / (1 –

чем больше сила затяжки F

Расчетная сила на болт с учетом скручивания стержня при затяжке гайки:

F Б = 1,3F зат + F . (2.16)

2.4 Сила затяжки

1. Сила затяжки из условия отсутствия сдвига

В случае общей схемы нагружения (рис. 2.8), кроме сдвигающей силы F d , на стык действуют еще отрывающие F z , M x , M y . Влияние моментов M x и M y не учитывают, поскольку (рис. 2.14) они не изменяют суммарной силы трения F f на стыке (компенсация: слева – F f , справа + F f ).

Отрывающая сила F z ослабляет давление и силу трения на стыке и требует увеличения затяжки. Сжимающая сила F z увеличивает силу трения. На ослабление или усиление стыка деталей расходуется часть внешней нагрузки (1 – )F z .

2. Сила затяжки из условия нераскрытия стыка

В этом случае каждый из z болтов предварительно затянут силой F зат2 , т.е. весь стык нагружен силой zF зат 2 . Напряжения сжатия на стыке при этом:

зат = zF зат2 / A ст ,

где А ст – площадь стыка, мм2 , (рис. 2.15).

Отрывающая сила F z разгружает стык на величину (1 – )F z . Напряжения сжатия зат на стыке уменьшатся на F = (1 – ) F z / A ст .

Наибольшие напряжения от изгиба стыка моментом М действуют в точках А и В . С учетом податливостей элементов соединения М = 103 (1 – ) М /W ст ,

2.5 Порядок расчета болтов для общей схемы нагружения

2.5.1 Расчет при статической нагрузке

1. Расчетная осевая сила на наиболее нагруженном болте (болт с зазором) по формуле (2.16)

F Б = 1,3F зат + F ,

где F зат определяют по формулам (2.17) и (2.18).

Если F зат1 > F зат2 (например, в 1,5 и более раза), то для восприятия силы F d следует применятьразгружающие стык от сдвига а в формулу (2.16) подставлять значение Fзат2 .

2. Возможность затяжки болтов рабочим стандартным гаечным ключом определяется из соотношения F зат = 70F раб , откуда требуемое усилие рабочего: F раб = F зат / 70 [F раб ] = [200…300] Н.

Если F раб < [F раб ], то необходим контроль затяжки при сборке.

Если F раб > [F раб ], то следует предусмотреть дополнительные меры по обеспечению F зат.

3. В проектировочном расчете находят внутренний диаметр резьбы болта d 1 , мм:

d 1 = [4F Б / ([]P )]1/2 , (2.19)

где [] P = Т / [S ], МПа (Т определяют по выбранному классу прочности ; [S ] – коэффициент безопасности).

Расчетный диаметр d 1 округляется в большую сторону до d 1 по ГОСТ 24705–81.

4. определяется длина болта l , мм:

l = i + l 3 ,

где i – сумма толщин всех соединяемых деталей, мм; l 3 – запас на выход стержня болта за пределы гайки, мм.

Длина l округляется по ГОСТ на болты .

5. Если размеры болтов известны (например по рекомендациям), то из формулы (2.19) определяют Р и требуемую величину Т :

Р = 4F Б / (d 1 2 ); Т = Р [S ].

По величине Т назначают безопасный класс прочности болта из условия Т Т , где Т – предел текучести материала, соответствующий выбранному классу прочности.

2.5.2 Расчет при переменной нагрузке

Проводят проверочный расчет по коэффициентам безопасности:

на предотвращение пластической деформации

S Т = Т / max = Т / (зат + 2а ) [S Т ] = 1,25…2,5,

где зат = 1,3F зат / А 1 – напряжение предварительной затяжки, МПа; А 1 – расчетная площадь сечения болта по d 1 , мм2 ; а = (F Б max – F Б min ) / (2A 1 ) – амплитуда напряжений, МПа; F Б max и F Б min – соответственно максимальная и минимальная внешняя нагрузка на оси болта по формуле (2.16), Н;

на ограничение амплитуды цикла

S a = a lim / a [S a ] = 2,5…4,

где a lim = — l Р K d K V / K – предельная амплитуда цикла, МПа; — l Р – предел выносливости гладкого образца при симметричном цикле напряжений растяжение-сжатие; K d – коэффициент влияния размеров болта; K V – коэффициент влияния качества поверхностного слоя; K – эффективный коэффициент концентрации напряжений.

Все параметры, входящие в формулу a lim выбирают по справочникам.

3. Механические передачи

3.1 Общие сведения

делятся на две группы

- передачи зацеплением (зубчатые: цилиндрические, конические;

- червячные;

- цепные;

- зубчато-ременные;

- винт-гайка);

- передачи трением (фрикционные и ременные).

К разновидностям цилиндрических передач относятся планетарные, волновые, реечные и винтовые, а конических – гипоидные.

Конкретный состав передач в приводе зависит

1) общего передаточного числа привода и 0 ;

2) компоновки привода, т.е. от объема заданного проcтранства, в котором должен размещаться привод, и взаимного расположения в нем осей валов;

3) технико-экономических возможностей конкретного предприятия.

зубчатые цилиндрические передачи

3.2 Характеристика передач привода

Основные характеристики:

-

нагрузка на рабочем органе: сила, вращающий момент или мощность и характер (циклограмма) ее изменения;

-

скорость рабочего органа;

-

ресурс – в частности, срок службы.

Эти характеристики минимально необходимы и достаточны для проектировочного расчета любой передачи.

Кроме основных, важное значение имеют дополнительные характеристики:

-

общее передаточное число привода и 0 = и 1 и 2 …и i , где и i – передаточное число одной i -й ступени передач.

-

общий КПД привода : ?0 = ?1 ?2 …?i , где ?i – КПД одной i -й кинематической пары;

-

потребная (расчетная) мощность двигателя Р дв ? :

Р дв ? = T р.о n р.о / 9550?0 ,

где T р.о , n р.о – соответственно вращающий момент и частота вращения рабочего органа;

-

частота вращения i-го вала (i = 1,2,3…k ; i = 1 – вал двигателя; i = k – вал рабочего органа): n i = n 1 / и 1 — i , где и 1 — i – передаточное число между первым и i- м валами;

вращающий момент i-го вала:

T i = Т р . о / (и k-i ?k-i ),

где и k — i ,?k — i – соответственно передаточное число и КПД между k -м (рабочего органа) и i- м валами.