Цель работы — рассчитать размер фасонного профиля и конструктивные размеры резца для обработки детали №79168 в условиях массового производства из стали А12, HB 207.

Проектирование режущего инструмента:

- Деталь изготавливается из сортового проката круглого поперечного сечения по ГОСТ 2590-71.

- В качестве заготовки выбирается сортовой прокат диаметром 42мм по ГОСТ 2590-71.

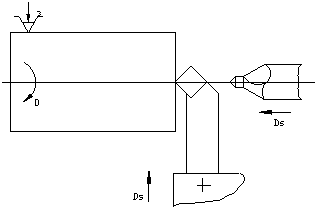

- Выбирается призматический резец с базовой точкой на высоте линии центров, так как на обрабатываемой детали есть протяженная сферическая поверхность, а призматический радиальный резец с базовой точкой на линии центров имеет меньшую погрешность по сравнению с круглыми резцами.

- При обработке сталей используются резцы марки быстрорежущей стали Р6М5.

- Резец делается составным неразъемным, сваренным с помощью контактной сварки оплавлением.

- Крепежная часть призматического резца изготавливается из стали 40Х.

Вначале проведём все расчёты, связанные с фасонными резцами, предварительно обозначив следующие факты:

- Фасонные резцы для обработки наружных поверхностей с радиальным направлением подачи устанавливают в специальных державках на поперечных суппортах станков.

- Конструкция державки должна обеспечивать возможность смены и регулеровки резца и минимально допустимый вылет прутка из зажимной цанги.

- На листе 1 данного курсового проекта показана державка призматического резца для позиций 2 и 5 шести шпиндельного автомата 1265 — 6.

- Регулировка размера 65+/- 0.02 осуществляется при помощи ослабления винтов 15 и регулировки вылета резца винтом 16, а затем затягиванием винтами 15.

- Осевая регулировка резца осуществляется следующим образом: отпускаются крепёжные винты 12 и 13, винтом 7 регулируется осевой размер, и затем затягиваются крепёжные винты.

- При регулировки резца в радиальном направлении отпускаются крепёжные винты 12, а положение опоры фиксируется винтом 13. Для более точной регулировки предусмотрен винт 6

количество фасонных резцов вычисляем с расчётом на годовую программу.

В рамках годовой программы изготавливается 1млн. штук деталей 79168 с величиной допустимого стачивания резца l = 30 мм. и величиной стачивания за одну переточку: Dl = 0,8 мм. При этом стойкость между двумя переточками составляет 4 часа. (Т = 240 мин.), а суммарная стойкость (Т Ε = Т(n + 1) ) составляет 68 часов или 4080 мин.

Токарные станки, классификация резцов

... ходовой винт. Однако бывают станки без ходового винта. На таких станках можно выполнять практически все виды токарных работ, за исключением нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются ... болтом 4. Ось 5 промежуточных колес можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой ...

Режимы резания:

Подача: S 0 =0.03 мм/об

Скорость резания : V=V табл К1 К2 К3

V = 73*0.75*0.75*1.0=41.1 м/мин.

Частота вращения:

n = 1000V/πd = 278 об/мин, по паспорту станка 270 об/мин.

Основное технологическое время t о

t о = L/nS = 19,44/270·0.03 = 2,4 мин.

l–максимальная глубина профиля, l = 19,44мм.

Количество деталей на один резец

К 1 = ТЕ /to = 4080/2,4 = 1700 детали.

Количество деталей на программу

К п = П*Ка /К1 = 1000000 * 1.15/1700 = 676 резца

К а –коэффициент аварийного запаса, Ка =1,15

Геометрические параметры резца принимаем по таблице для стали — А12 твердостью НВ=207 (4, стр.112,113) a=10°, g=23° т.к. a=8…12 о , g=20…25о .

|

Условное обозначение |

Возможное значение |

Выбранное значение |

|

j |

10°¼ 15° |

15° |

|

h |

2¼3 мм |

3 мм |

|

Размер фасонного резца вдоль оси (L=L 1 +L2 +L3 +L4 +L5 ) |

||

|

L 1 |

3 мм |

3 мм |

|

L 2 (ширина отрезного резца) |

3¼6 мм |

4 мм |

|

L 3 (выход инструмента) |

1¼2 мм |

1,5 мм |

|

L 4 (длина обрабатываемой поверхности) |

60 мм |

60 мм |

|

L 5 ( выход инструмента) |

1¼2 мм |

1,5 мм |

L= 3+4+1,5+60+1,5=70 мм.

Примечание

g=23°, a=10°.

M 5 =r5* Sing5 =11sin23°=4.298;

A 5 =r5* Cosg5 =11cos23°=10.126;

E i =ri *Cosgi ;

C i =Ei -A5 ;

sing 1 =M5 /r1 =4.298/15.0=0.287 Þg1 =16.651°;

E 1 =r1* Cosg1 =15.0cos16.651°=14.371;

C 1 =E1 -A5 =14.371-10.126=4.245.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

R i |

15 |

18 |

18 |

16.415 |

11 |

20 |

13.634 |

|

g i |

16.651 |

13.814 |

13.814 |

15.178 |

23 |

12.409 |

18.376 |

|

Ei |

14.371 |

17.479 |

17.479 |

15.842 |

10.126 |

19.533 |

12.939 |

|

C i |

4.245 |

7.353 |

7.353 |

5.716 |

0 |

9.407 |

2.813 |

|

H i |

3.560 |

6.167 |

6.167 |

4.795 |

0 |

7.889 |

2.359 |

Значения Hi находим из треугольников

e=90 o -(a6 +g6 )=90o -(10°+23°)=57°;

H 1 =C1 Sine=4.245Sin57°=3.560;

Для определения координаты точки 3 запишем уравнения окружности (l-28) 2 +r2 =202 и уравнения прямой r=18. Совместное решение этих уравнений даёт координаты точки l3 = 9.2822; r3 =18.

Координаты точки 4 получаются из уравнений окружности (l-28) 2 +r2 =202 и уравнения наклонной прямой (r=kl+b) r=-tg165o +27, где b=27 из уравнения для точки 5: 11=60tg165о +b. Совместное решение этих уравнений даёт координаты точки l4 = 16.415; r4 =39.191.

Возьмём вспомогательную точку на коническом участке детали для этого запишем 2 уравнения прямой: r 7 = -tg165o l7 +27 и r4 =16.415 и получим координаты точки 7: r7 =16.415, l7 =49.879.

|

№точки фас. Профиля детали |

r i (y) |

l i (x) |

|

1 |

15.0 |

0 |

|

2 |

18.0 |

3 |

|

3 |

18.0 |

19.282 |

|

4 |

16.415 |

39.191 |

|

5 |

11.0 |

60 |

|

6 |

20.0 |

28 |

|

7 |

13.634 |

49.879 |

d заг =dдет max +2zmin ,

где d заг – диаметр заготовки; dдет max – максимальный диаметр обрабатываемой детали;zmin — минимальный припуск на обработку.

Минимальный припуск на обработку

Расчет слагаемых входящих в формулу минимального припуска .

Качество поверхности сортового проката

h = 250 мкм

Суммарное отклонение расположения поверхности

Då=ÖD 2å к +D2 ц ,

где Då к – общее отклонение оси от прямолинейности; Dц – смещение оси заготовки в результате погрешности центрирования (стр.41 таб.12)

Då к = l Dк ,

D 2 к +0.25

где D к –кривизна профиля сортового проката (1, стр.180, таб.4) Dк = 0.5 мкм;

Då к = 60(0.5/0.5) = 60 мкм

D ц = 20 мкм,

Då= 63,2 мкм.

Погрешность установки заготовки

e=280 мкм;

тогда min припуск на обработку равен:

2z min = 2[(Rz +h)i-1 +ÖD2å i-1 +e2 i ] = 2[(160+250)+287.1]= =1394мкм=1.39 мм;

тогда диаметр заготовки равен:

d заг =40+1.39=41.39 мм.

1. Подрезка торца и зацентровка.

рис. 1

2. Сверлить отверстие; обработка черновым фасонным резцом профиля.

рис. 2

3. Зенкеровать отверстие

рис. 3

4. Развёртывание

рис. 4

5. Обработка зенковкой фаски, изготовление чистовым фасонным резцом профиля детали.

рис. 5

6. отрезка детали.

рис. 6

Спиральное сверло предназначено для сверления глухого отверстия диаметра 12 мм на глубину 65мм в заготовке детали №79168.

Обоснование выбора материала режущей и хвостовой части сверла.

Для экономии быстрорежущей стали все сверла с цилиндрическим хвостовиком диаметром более 8 мм и сверла с коническим хвостовиком более 6 мм изготовляются сварными.

В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработке конструкционных сталей высокой твердости (45…56HRC), обработке чугуна и пластмасс. Исходя из твердости обрабатываемого материала – 207 НВ, принимаем решение об изготовлении сверла из быстрорежущей стали Р6М5 ГОСТ 19265-73. Крепежную часть сверла изготовим из стали 40Х (ГОСТ 454-74).

Задний угол, Передний угол., Угол при вершине сверла, Угол наклона винтовых канавок, Угол наклона поперечной кромки, Расчет, назначение конструктивных размеров сверла.

Спиральные сверла одного и того же диаметра в зависимости от серии бывают различной длины. Длина сверла характеризуется его серией. В связи с тем, что длина рабочей части сверла определяет его стойкость, жесткость, прочность и виброустойчивость, желательно во всех случаях выбирать сверло минимальной длины. Серия сверла должна быть выбрана таким образом, чтобы

l о ГОСТ ≥ lо расч.

Расчетная длина рабочей части сверла l о , равна расстоянию от вершины сверла до конца стружечной канавки, может быть определена по формуле:

l о = lр + lвых + lд + lв + lп + lк + lф,

где

l р — длина режущей части сверла lр = 0.3*dсв = 0.3*12 = 3.6 мм;

l вых — величина выхода сверла из отверстия lвых = 0 (т.к. отверстие глухое);

l д — толщина детали или глубина сверления, если отверстие глухое lд = 65 мм;

l в — толщина кондукторной втулки lв = 0 ;

l п — запас на переточку lп = l * (i +1), где

l — величина, срезаемая за одну переточку, измеренная в направлении оси, l = 1 мм.;

- i — число переточек i = 40;

l п = 1*(40+1) = 41 мм;

l к — величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле;

l ф — величина, характеризующая уменьшение глубины канавки, полученной при работе канавочной фрезы

l к + lф = 1.5*dсв = 1.5*12 = 18 мм,

тогда

l 0 = 3.6 + 0 +65 + 0 + 41 + 18 = 127.6 мм.

В соответствии с ГОСТ 12121-77 (» Сверла спиральные из быстрорежущей стали с коническим хвостовиком «) уточняем значения l 0 и общей длины L :

l 0 ГОСТ = 140 мм; L = 220 мм.

Положение сварного шва на сверле : l с = l0 + (2…3) = 143 мм.

Диаметр сердцевины сверла d с выбирается в зависимости от диаметра сверла и инструментального материала (6, стр.12):

d с = 0.15*dсв = 0.15 * 12 = 1.8 мм.

Ширина ленточки f л = (0.45…0.32)*sqrt(dс ) = 0.7 мм.

Высота ленточки h л = (0.05…0.025)*dс = 0.4 мм.

Хвостовик сверла выполняется коническим — конус Морзе №1 АТ8 ГОСТ 2848 — 75 (6, табл.2 и 3).

Центровые отверстия на сверлах изготовляются в соответствии с ГОСТ 14034-74 (6, рис.5).

Определение количества переточек.

Общая длина стачивания:

l о = lk — lвых — Δ — lр, где

l вsх – величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле;

l р – длина режущей части сверла lр = 0.3·dсв = 0.3·12 = 3,6 мм;

l к – длина стружечной канавки;

- D = 10 мм;

l о = 130-30-10-3,6=86,4 мм.

Число переточек: n = l o /Dl = 86,4/0,8 = 108 переточка.

Dl – величина стачивания за одну переточку.

Фрезой называется лезвийный инструмент для обработки с вращательным движением резания инструмента (Dг) без возможного изменения радиуса траектории этого движения и хотя бы с одним движением подачи (Ds), направление которого не совпадает с осью вращения.

Название фрез устанавливается исходя из какого-либо наиболее определяющего признака или области применения, или конструктивной особенности.

Торцевая насадная фреза предназначена для обработки плоской поверхности корпуса (поз.1) державки фасонного резца шириной В = 60мм.

Исходя из твердости обрабатываемого материала — 207НВ, принимаем решение об изготовлении фрезы из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Расчет и назначение конструктивных размеров фрезы.

Диаметр фрезы:

D» = 1,2 * B = 1,2 * 60 = 75мм, где

В — ширина обрабатываемой поверхности,

Уточняем значение D» по ГОСТ 9304 – 69 (2, стр.187, табл.92): D = D ГОСТ = 80 мм.

dо — диаметр базового отверстия dо = 32мм,

h — высота зуба фрезы.

Примем одно-угловую форму зуба для которой:

h = 2*![]() = 2*

= 2*![]() = 16мм.

= 16мм.

Уточняем значение h по ГОСТ 9304-69 : h = 16мм.

hс — толщина стенки. Принимаем hс = 10 мм,

Число зубьев фрезы:

z = 0,12 * D = 0,12 * 80 = 9,6,

уточняем значение z: ГОСТ 9304-69 – Z=10.

Для одно-угловой формы зуба принимаем следующие значения геометрических параметров:

16°, 10°, 25°, r = 0.8мм, f =2, fл = 0.1мм.

У торцевых насадных фрез периферийные зубья – винтовые с углом = 10…25°.

Фреза предназначена для обработки пазов в детали (поз.4) державке фасонного резца – рейки под болты поз.12. D=14мм, уточняем значение D по ГОСТ 17025-71 (2, стр.174, табл.65): D = D ГОСТ = 14 js 9.

Исходя из твердости обрабатываемого материала — 207НВ, принимаем решение об изготовлении фрезы из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Расчет, назначение конструктивных размеров фрезы

Диаметр фрезы определяется из назначения. Придельные отклонения фрезы не должны быть более: наружного диаметра j s 9, диаметра цилиндрического хвостовика h8. Число зубьев Z берём по ГОСТ 17025-71: Z = 4 (10, стр. 25).

Высота зуба:

H = 1,1![]() = 1,1

= 1,1![]() = 3,85мм

= 3,85мм

Посадочный диаметр цилиндрического хвостовика равен рабочему диаметру фрезы, т.е. D = 14h8.

Угол наклона стружечной канавки 30…45 о , берём 45о (10, стр. 27).

Концевая фреза берётся нормально заточенной:

f л = 0,05мм.

Дисковая, трёхсторонняя фреза предназначена для изготовления паза в державке фасонного резца шириной В=18мм с посадкой H9/h8.

Исходя из твердости обрабатываемого материала — 207НВ, принимаем решение об изготовлении фрезы из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Расчет, назначение конструктивных размеров фрезы.

Длина фрезы: +0,021

Lф = В = 18мм, с точностью по 8 квалетету: 18 – 0,5 мм.

Диаметр фрезы:

Dф = 17(Вt) 0,28 = 17*(18*18)0,28 = 68,36мм, принимаем

Dф = 63мм (ГОСТ 3755 – 75, 2, стр. 181).

Диаметр посадочного отверстия:

d = 0,33Dф = 0,33*63 = 20,79мм, принимаем

+0,023

d = 22 — 0,5 мм (ГОСТ 3755 – 75, 2, стр. 181).

Число зубьев:

Z = 2,9Dф 0,42 = 2,9 * 630,42 = 16,52, принимаем

Z = 16 (ГОСТ 3755 – 75, 2, стр. 181).

Н = (1,8…2)![]() = (1,8…2)

= (1,8…2)![]() = 7,75мм.

= 7,75мм.

Пазовые дисковые трёхсторонние фрезы имеют прямые зубья0 о , (10, стр. 26).

Дисковая трёхсторонняя фреза берётся двух угловой:

16°, 1 = 30°, 10°, fл = 2мм.

Зенкер предназначен для обработки отверстия в литых деталях или штампованных деталей, а также предварительно просверленных отверстий с целью повышения точности и увеличения шероховатости поверхности отверстия. В техническом процессе зенкер, как правило, выполняет промежуточную операцию между сверлением и развёртыванием.

Зенкерованием получают отверстие точностью Н11 с шероховатостью до R z =2,5мкм. Зенкерованием можно исправить искривление оси отверстия.

В металлообработке используется большое количество различных типов зенкеров. Рассмотри зенкер из быстрорежущей стали, с коническим хвостовиком, диаметр D=17.9мм, ГОСТ12489-71, тип зенкера №1 (7, Табл.2).

Выбора материала режущей части и хвостовика зенкера (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенкер из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали Р6М5, ГОСТ 19256-73. Для экономии быстрорежущей стали, зенкер делаем составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ 454-74.

Геометрические параметры режущей части., Задний угол, Передний угол

Главный угол в плане 60 o .

Угол наклона канавок, Угол наклона главной режущей кромки, Расчет, назначение конструктивных размеров зенкера

Конструкция зенкера имеет много общего с конструкцией сверла, особенно это, относится к зенкерам типа 1, 3. Более высокая жёсткость конструкции, увеличение по сравнению со сверлом числа зубьев и соответственно центрующих ленточек обеспечивают лучшее направление зенкера в процессе работы и более высокое качество обработанной поверхности.

Количество зубьев зенкера Z зависит от типа зенкера и его диаметра, в данном случае Z=3 (7, Табл. 3).

Хвостовые зенкеры изготавливаются сварными, положение сварного шва задаётся размером l c =60мм. Хвостовик для зенкеров типа 1, 3 и 6 состоит из конической базовой поверхности, служащей для центрирования зенкера и передачи крутящего момента, и лапки. Лапка предохраняет хвостовик зенкера от проворачивания в шпинделе станка в случае, когда момент сил трения на конической поверхности оказываются меньше сил резанья. Такая ситуация возникает при врезание зенкера в заготовку.

Хвостовик выполнен в форме конуса Морзе №2 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848-75.

Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75.

Допуск на изготовление конических базовых поверхностей зенкера выбираются по ГОСТ 2848-75.

Исполнительный размер диаметра зенкера D устанавливается с ГОСТ 12509-75. Предельные отклонения для D=17,9мм: верхнее – -0,210, нижнее — -0,237 (7, Табл.6).

Допуск на диаметр зенкера рассчитывается из условия обработки отверстия по одиннадцатому квалитету.

D=d 0 +T0 -P, где

D – диаметр зенкера;

d 0 – номинальный диаметр отверстия;

T 0 – допуск изготовление отверстия;

- Р – разбивка отверстия;

T з – допуск на изготовление зенкера.

Длина стружечной канавки:

l к = l1 + l2 + l3 + l4 + l5, где

l 1 — допустимое стачивание l1 = l * n;

- где l — стачивание за одну переточку l = 1.3 (7,табл.4);

- n — количество переточек n = 45 (7,табл.4), тогда l 1 = 1.3 * 45 = 58.5 мм;

l 2 — выход зенкера из обрабатываемого отверстия l2 = 3 мм (7,стр.8);

l 3 — длина отверстия l3 = 40 мм;

l 4 — длина кондукторной втулки l4 = 0;

l 5 — минимально допустимая длина канавки для свободного выхода стружки (7,стр.8)

l 5 = 1.5 * d = 1.5 * 20 = 30 мм;

l к = 58.5 + 3 + 40 + 30 = 131.5 мм.

Уточняем l к по ГОСТ 12489-71: lк = lк ГОСТ = 80 мм, а общая длина сверла L = 174мм.

Положение места сварки l с = 60мм.

Профиль стружечных канавок

По рекомендациям (7, стр.24-25) выбираем трех радиусную форму канавки. Этот профиль обеспечивает благоприятные условия для образования и завивания стружки, он также достаточно технологичен.

Одной из разновидностей операции зенкерования является операция образования цилиндрических ступенчатых, конических и торцевых поверхностей, выполняемых специальным осевым инструментом – зенковками.

Зенковка коническая предназначена для изготовления фаски 2х45° в отверстии 18.

Геометрические параметры режущей части заданы в сечении перпендикулярном режущей кромке величиною заднего угла шириной фаски f и углом заострения зуба. По рекомендациям (7, стр.30) выбираем:

12°; f = 1.2; 40°.

Исходя из назначения зенковки, угол при вершине 90°.

Число зубьев зенковки (7, стр.22) z = 8.

Берём зенковку типа № 9, ГОСТ 14253-80 с углом при вершине 90 о ,с коническим хвостовиком в форме конуса Морзе № 3 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848 — 75.

Выбора материала режущей части и хвостовика зенковки (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенковки из быстрорежущей стали Р6М5 ГОСТ 19256-73. Для экономии быстрорежущей стали, зенковки делают составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ454-74.

Хвостовик выполнен в форме конуса Морзе №2 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848-75. Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75. Допуск на изготовление конических базовых поверхностей зенкера выбираются по ГОСТ 2848-75.

Развертка предназначена для обработки отверстия с целью повышения его точности до 7 квалитета и уменьшения шероховатости до Ra = 2.5.

Исходя из твердости обрабатываемого материала — 207НВ, принимаем решение об изготовлении развертки из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Крепежную часть развертки изготовим из стали 40х ГОСТ 454-74.

Передний угол, Задний угол

Главный угол в плане По рекомендациям (8, стр.9) выбираем 15°.

Угол наклона канавок, Расчет и назначение конструктивных размеров развертки

Количество зубьев развертки принимается обычно четным. Количество зубьев можно определить по формуле:

z = 1.5*sqrt(d) + (2…4) = 1.5*sqrt(24) + (2…4) = 8.

Для получения высокого класса шероховатости обработанной поверхности рекомендуется угловой шаг делать неравномерным (6,стр.4).

Исполнительный размер диаметра развертки

р

0

q

domin

рис.11

Наибольший диаметр развертки dmax определяется по формуле:

dmax = domin + — а, где

domin — наименьший диаметр отверстия;

р — допуск на изготовление отверстия;

- а — максимальная величина разбивки;

- а1 — минимальная величина разбивки;

- q- допуск на износ и перешлифовку развертки;

0 — допуск на изготовление развертки.

В соответствии с ГОСТ 13779-77, устанавливающим допуски на исполнительный диаметр разверток, получим:

+0,015

+0,008

Профиль стружечных канавок

Хвостовик развертки выполняется коническим — конус Морзе №3 АТ8 ГОСТ 2848 — 75.(8, табл.2 и 3).

Центровые отверстия в развертке изготовляются в соответствии с ГОСТ 14034-74 (8, рис.4).

Режущая часть резца выполнена из твёрдого сплава Т15К6 для более долгого использования резца. Крепежную часть изготовлена из стали 40х ГОСТ 454-74. Пластинка припаяна к основанию с помощью припоя маки Пр. МНМц68-4-2, толщина которого равна 0,1мм. Разрыв слоя припоя не должен превышать 20% его длинны. Подрезной резец с пластиной из твёрдого сплава (ГОСТ 18893-73) предназначен для подрезки торца на заготовке детали. Переточка резца осуществляется шлифовальными кругами по задней поверхности. В первую очередь затачивается дополнительный задний угол по державке шлифовальным кругом с основой из электрокорунда белого. Затем затачивается дополнительный задний угол по пластине шлифовальным кругом на алмазной основе с металлической связкой М5. И в конце затачивают задний угол по фаске шириной 1.5 мм. – на отрезном резце и 3 мм. – на подрезном резце алмазным кругом на бакелитовой связке Б156 без охлаждения. Заточка дополнительных задних углов производится с СОЖ.

Расчет, назначение конструктивных размеров резца.

Конструктивные размеры резца выбираются по ГОСТ 18893 – 73, т. е. 25X20X140, высота режущей кромки от базы резца h = (0,7…1)H = (0,7…1)*25 = 25мм (11, Резцы).

Задний угол

Задняя поверхность инструмента выполняется из 3 -х поверхностей: первая плоскость рабочая, длинной l = 3мм, с углом = 8°; следующая плоскость выполнена с углом =+2°=10°; треть плоскость выполнена с углом =+4°=12° (11, Лекция№15).

Такое расположение плоскостей сделано для различных шлифовальных кругов, чтобы каждый круг работал по своему назначению и не выходил из строя.

Передний угол

Так же как и для задней поверхности, переднюю поверхность делают из трёх частей с углами: =8°,1 =+2°=8°, 2 =+4°=12° (11, Лекция№15).

Главный угол в плане., Вспомогательный угол, Радиус закругления режущей кромки

- “Справочник технолога-машиностроителя”. В 2-х Т. Т.1 Под ред. А.Г. Косиловой и Р.К. Мещерекова. — 4-е изд. перераб. и доп. — М.: Машиностроение, 1986, 656с.

- “Справочник технолога-машиностроителя”. В 2-х Т. Т.2 Под ред. А.Г. Косиловой и Р.К. Мещерекова. — 4-е изд. перераб. и доп. — М.: Машиностроение, 1985, 496с.

- “Проектирование металлорежущих инструментов”./ Под ред. И.И. Семенченко. — М.: Машгиз, 1963., 952с.

- “Фасонные резцы”./ Г.И. Грановский и К.П. Панченко — М.: Машиностроение, 1975., 309с.

- “Расчёт и конструирование режущих инструментов”./ Часть 1. Общие конструктивные элементы металлорежущих инструментов. Простые и фасонные резцы. Конспект лекций Г. И. Грановский. Москва 1952.

- “Проектирование фасонных резцов”. /Н. П. Малевский, В. С. Булошников, А. И. Овчинников. /Издательство МГТУ им. Баумана.

- “Зенкеры и зенковки”./Учебное пособие по курсу “Расчёт и конструирование режущих инструментов”, Н. П. Малевский, Б. Д. Даниленко, Москва 1985г.

- “Развёртки”, методическое руководство по курсу “Проектирование металлорежущего инструмента”, Фрунзе 1985 год.

- “Проектирование свёрел”

- “Проектирование фрез общего назначения”, Н. П. Малевский, Р. В. Разыков, издательство МГТУ 1993год.

- Курс лекций “Основы проектирования инструментальных систем”, Древаль А. Е., МГТУ им. Баумана, 1997год.