Пастила — кондитерские изделия губчатой структуры, изготовленные из пенообразной массы. Изделия обычно имеют форму параллелепипеда. Согласно ГОСТу выпускается клеевая и заварная.

По некоторым данным, пастила известна с XIV века и предположительно изобретена жителями Коломны. До начала XX века слово писали как «постила» (то есть нечто постланное, расстеленное, что было связано с технологией изготовления пастилы).

Пастилу изготавливали из взбитого пюре яблок кисловатых русских сортов (антоновка, титовка, зелёнка), а также мякоти ягод (брусники, рябины, малины, смородины).

Второй важный компонент пастилы — мёд, а с XIX века также сахар. Третий (необязательный) компонент пастилы, употребляемый с XV века, — яичный белок, который был нужен ради придания пастиле белого цвета. Традиционно пастила изготавливалась в русской печи: она даёт эффект постепенно понижающегося тепла, которое обеспечивает равномерное подсыхание пасты из яблочного пюре, мёда, сахара и белка, нанесённой тонким слоем на ткань на деревянных рамках. Несколько слоёв прошедшей первоначальную просушку пасты наслаиваются друг на друга, после чего проходят вторичную просушку в деревянных ящиках из ольхи в печи.

До революции 1917 года особенной известностью пользовались коломенская (Коломна), ржевская (Ржев) и белёвская (Белёв) пастила. Коломенская была однородна. В ржевской слои яблочной пастилы переслаивались двумя-тремя более тёмными и тонкими слоями рябиновой и брусничной пастилы. В 1888 году крупный промышленник и купец Амвросий Прохоров открыл в Белёве производство слоёной белёвской («прохоровской») пастилы.

С XIX века коломенскую и ржевскую пастилу экспортировали в европейские страны.

В советское время был разработан упрощённый вариант русской пастилы в форме небольших белых брусков, который изготавливается промышленным путём и получил всеобщее распространение. По вкусу он больше напоминает французский зефир.

Возрождение дореволюционного рецепта коломенской пастилы связано с открытием в январе 2009 года в Коломне музея «Коломенская пастила», где посетители могут попробовать и приобрести созданную по старинным рецептам пастилу из антоновских яблок.

В производстве пастилы использует пектин и агар.

Пектины состоят из пищевых волокон фруктов и ягод и являются природными полисахаридами. Пектин очищает кишечник, способствует его бесперебойной работе, не дает накапливаться вредному для сердечнососудистой системы холестерину и полезен для сердца, поэтому людям, страдающим сердечнососудистыми заболеваниями или имеющим высокий риск их развития, в диету включают зефир и мармелад. Пектин растворяется в воде и принимает участие в обмене веществ. Более того, пектины уменьшают риск заболеть диабетом, так как это “полезные” сложные углеводы, снижающие уровень сахара в крови. Пектины даже продаются в аптеках в виде пищевых добавок и имеют широкий спектр показаний при распространенных заболеваниях.

Промышленный переворот в России в 19 веке: этапы, особенности

... относят начало промышленного переворота в России к рубежу 30-40 гг., а его завершение к 80-90 гг. XIX в. Раньше всего этот процесс начался в текстильной промышленности (в ... первую очередь хлопчатобумажной), позднее — в горнодобывающей. В связи с переходом к машинной технике возрастает производительность труда (к середине века в ...

Агар — это очень ценный для здоровья продукт, получаемый путем вытяжки из морских водорослей, является естественным очистителем организма от шлаков, токсинов и элементов тяжелых металлов, замещая их кальцием в составе костей человека.

Более того, в рецептуре используются охлажденный белок и натуральное яблочное пюре из антоновки, которые также являются ценными питательными элементами.

Пастила — источник удовольствия, радости как для детей, так и для взрослых, а это немаловажно.

1. Технология производства пастилы «Клюквенная»

пастила рецептура

1.1 Технологическая схема производства

Технология производства пастилы включает следующие операции:

- подготовка сырья;

- приготовление агаро-сахаро-паточного сиропа;

- приготовление пастильной массы;

- разливка пастильной массы;

- структурообразование пастильной массы и подсушка пласта;

- резка пастильного пласта на отдельные изделия;

- сушка и охлаждение пастилы;

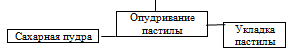

- обсыпка пастилы сахарной пудрой;

- упаковывание, маркирование, транспортирование и хранение.

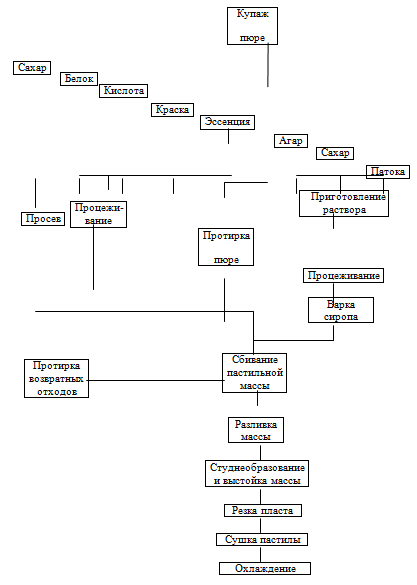

Технологическая схема приведена на рисунке 1.

Рисунок 1. Технологическая схема производства пастилы

2 Рецептура пастилы «Клюквенная»

Форма изделий — прямоугольные бруски темно-розового цвета, обсыпанные сахарной пудрой.

Выпускается весовой и расфасованной.

В 1 кг содержится не менее 60 штук. Влажность 15% (+3; -1%).

Таблица 1

|

Наименование сырья |

Содержание су- хих веществ, % |

Расход сырья по сумме фаз, кг |

Общий расход сырья на 1 т готовой продукции, кг |

||

|

в натуре |

в сухих вещ-х |

в натуре |

в сухих вещ-х |

||

|

Сахар-песок Сахарная пудра Патока Пюре яблочное Пюре клюквенное Белок яичный Агар Кислота молочная Эссенция клюквенная Эссенция ванильная Краситель красный |

99,85 99,85 78,00 10,00 8,00 12,00 85,00 40,00 — — — |

685,01 45,90 107,56 545,20 81,00 24,96 5,97 5,98 1,00 0,60 2,00 |

687,3 46,1 107,9 547,0 81,2 25,0 6,0 6,0 1,0 0,6 2,0 |

686,3 46,0 84,2 54,7 6,5 3,0 5,1 2,4 — — — |

|

|

Итог Выход |

— 85,00 |

1505,18 1000,00 |

885,16 850,00 |

1510,10 1000,00 |

888,2 850,00 |

1.3 Основное сырье

Основным сырьем для производства пастилы «Клюквенная» являются яичный белок, сахар-песок, патока, агар, пюре яблочное.

Яичный белок. Куриные яйца и продукты их переработки (яичный меланж и яичный порошок) широко используют в кондитерском производстве.

Яичный белок, отделенный от желтка, широко применяют как пенообразователь в производстве пастилы, сбивных конфетных изделий и карамельных начинок, отделочных полуфабрикатов для пирожных и тортов.

Яйца различной домашней птицы имеют неодинаковую ценность и применение. Яйца утиные можно использовать в кондитерском производстве только в некоторых случаях. Перед употреблением их подвергают определенной термической обработке, так как они часто заражены микрофлорой (сальмонеллами).

В кондитерском производстве обычно применяют куриные яйца.

Масса (вес) куриного яйца в среднем составляет от 40 до 60 г. Под скорлупой (около 11,% от массы яйца) находится слой яичного белка (около 59%), внутри — желток (около 30%).

При хранении вследствие потери углекислоты рН белка повышается до 9,7. Безводный яичный белок растворяется в воде при 17 °С в количестве 15,35%. Вязкость белка при температуре 1-2 °С сохраняется около 5 месяцев.

Яичный белок по составу сложен, в нем содержится ряд белковых веществ: овальбумин (69,5%), кональбумин (9%), овомукоид (12,9%), овоглобулин (6,7%), овомуцин (1,9%).

Свертывание яичного белка зависит в основном от овальбумина. Свертывание начинается при температуре около 58°С, более заметно оно при 60-61 °С; белок теряет текучесть и начинает уплотняться при температуре около 65 °С.

Факторы, влияющие на пенообразующую способность белков.

Добавление воды. Пенообразующая способность яичных белков при добавлении воды постепенно увеличивается от 500 для яичных белков без добавления воды до 1675 при соотношении белков к воде 1: 4.

Добавление сахаров. При добавлении Сахаров пенообразующая способность яичных белков значительно снижается и равна примерно 625.

Изменение пенообразующей способности яичных белков при добавлении 75% 35%-ного раствора различных Сахаров характеризуется следующими данными.

Таблица 2. Зависимость пенообразующей способности яичного белка от вида добавляемого сахара

|

Сахар, добавленный к яичному белку |

Пенообразующая способность |

|

Сахароза |

287 |

|

Глюкоза |

251 |

|

Инвертный сахар |

237 |

Количество добавляемого белка. Увеличение количества сухого белка от 1 до 2,25% от общей массы (веса) значительно улучшает пенообразование масс, состоящих из 100 г сахарной пудры и 100 г яблочного пюре.

Пенообразующая способность при введении жиров значительно снижается.

Добавление спирта. При добавлении к пенообразной массе, состоящей из 100 г яблочного пюре, 100 г сахарной пудры и 2 г яичного белка, до 0,4% спирта пенообразование не ухудшается.

Сахар. Сахар-песок представляет собой сыпучий, состоящий из отдельных кристаллов пищевой продукт.

В соответствии с ГОСТ 21-94 по органолептическим показателям сахарный песок должен удовлетворять ряду требований. По внешнему виду кристаллы сахарного песка должны быть однородны, с ясно выраженными гранями. Сахарный песок должен быть сыпучим, без комков и посторонних примесей; цвет — белый с блеском; вкус сладкий, без постороннего привкуса; растворимость в воде, раствор прозрачный.

Сахар песок, поступающий на кондитерские фабрики, должен отвечать следующим требованиям:

- массовая доля сахарозы (в пересчете на сухое вещество), %, не менее 99,75;

- массовая доля редуцирующих веществ (в пересчете на сухое вещество), %, не более 0,05;

- массовая доля влаги, %, не более 0,14;

- массовая доля золы (в пересчете на сухое вещество), %, не более 0,03;

- цветность, условных единиц, не более 0,80.

Таким образом, сахар песок является практически химически чистой сахарозой, и его свойства определяются свойствами последней.

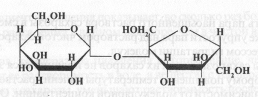

Молекула сахарозы состоит из двух остатков моносахаридов: D-глюкозы и D-фруктозы, соединенных глюкозидными группами. Причем глюкоза находится в α-пиранозной, а фруктоза в β-фуранозной форме. Сахароза относится к группе дисахаридов, представляет собой α-,D-глю-копиранозил — β, D-фруктофуранозид и имеет следующую формулу (рисунок 2):

Рис.2. Формула сахарозы

Кристаллы сахарозы относятся к моноклинной системе, имеют сложную многогранную призматическую форму. Относительная плотность кристаллов сахарозы ρ 4 15 = 1,5879; молекулярная масса — 341,296. Температура плавления сахарозы находится в пределах 180-188°С.

Сахароза хорошо растворима в воде. При растворении сахарозы поглощается теплота: при 30°С — 10,5 Дж/моль, а при 57°С — 32,9 Дж/моль. При кристаллизации сахарозы из растворов или расплава выделяется соответствующее количество теплоты.

Благодаря присутствию в молекуле асимметричных атомов углерода сахароза вращает плоскость поляризации света, т.е. является оптически активным веществом. Водные ее растворы вращают плоскость вправо. Удельная вращательная способность мало зависит от концентрации и температуры растворов. Поэтому сахарозу особенно удобно определять поляриметрическим методом. Удельное вращение «нормального» раствора сахарозы = 66,52°.

Растворы сахарозы преломляют световые лучи. Показатель преломления зависит от концентрации раствора. Это свойство сахарозы широко используется в промышленности для определения концентрации ее растворов.

Патока. Патока — продукт неполного гидролиза крахмала кислотами или ферментами. В результате гидролиза из крахмала образуются углеводы различной молекулярной массы. Основную массу сухих веществ патоки составляют декстрины, мальтоза и глюкоза. К группе декстринов обычно относятся также сахара с числом глюкозных единиц больше, чем у мальтозы. Патока, применяемая в кондитерской промышленности, содержит 78-80 % сухих веществ, из которых 38-42 % редуцирующих сахаров (в пересчете на глюкозу).

Соотношение глюкозы, мальтозы и декстринов в такой патоке составляет 1:1:3.

Патока содержит некоторое количество красящих, азотистых и минеральных веществ. Содержание белка в патоке не должно превышать 0,3 %, а минеральных веществ — 0,55 % в пересчете на СВ. Азотистые вещества вызывают потемнение патоки при ее нагревании. В зависимости от вида кислоты, используемой при гидролизе крахмала, патока может содержать в незначительных количествах NaCl, CaO, SO 3 , FeO, CaSO4 . Кроме того, в золе патоки обычно присутствуют Р2 О5 , катионы Mg, Mn и др.

Кислотность патоки, присутствие солей и несахаров влияют на инверсионную способность патоки (по отношению к сахарозе).

Поэтому pH патоки должен быть не ниже 4,5.

Химический состав патоки, полученной ферментативным гидролизом крахмала, отличается от патоки, полученной кислотным гидролизом.

При изготовлении кондитерских изделий патока, являясь ценным питательным продуктом, выполняет роль антикристаллизатора. Эти свойства обусловлены повышением вязкости сахарных растворов той же концентрации. Вязкость патоки зависит от температуры, содержания сухих веществ, соотношения углеводов различной молекулярной массы, а также других компонентов — белков, минеральных солей.

Углеводный состав патоки влияет на качество и гигроскопичность кондитерских изделий при хранении. Потому для производства кондитерских изделий, которые после изготовления поглощают влагу из окружающего воздуха (например, карамель), требуется патока с пониженным содержанием глюкозы, и, наоборот, для изделий, быстро высыхающих при хранении (помадные, сбивные изделия), необходима патока с повышенным содержанием глюкозы.

Основной характеристикой патоки является декстрозный эквивалент — ДЕ. Он показывает содержание редуцирующих веществ в пересчёте на глюкозу.

Наиболее распространенными являются следующие сорта патоки: низкоосахаренная (ДЕ 28-38), обычная (ДЕ 38-48), средней степени осахаривания (ДЕ 48-58) и высокоосахаренная (ДЕ 60).

Высокоосахаренная патока наиболее сладкая. Ее получают частичным кислотным гидролизом крахмала, после чего гидролизат обрабатывают ферментами. Эта патока содержит меньше декстринов по сравнению с другими видами патоки и поэтому имеет наименьшую вязкость.

Агар. Основной студнеобразователь в производстве мармеладов, пастилы и зефира. Его получают из морских водорослей анфельции (Ahnfeltia plicata) или из водорослей фурцеллярии (Furcellaria fastigiata) путем длительного вываривания (после их очистки) в горячей воде с добавлением щелочи. Полученный отвар фильтруют, охлаждают до полного застудневания, режут на бруски и сушат до влажности не более 18 %.

Извлечение агара и агароподобных веществ из водорослей зависит от свойств водорослей, химических веществ, добавляемых при вываривании, продолжительности и условий вываривания. Наибольшая прочность агаровых студней из водорослей фурцеллярии достигается при добавлении во время вываривания 10 %-ного KCl (по массе сухих водорослей), менее прочные — при добавлении NH 4 Cl.

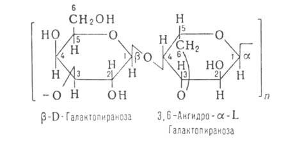

Агар представляет собой высокомолекулярное соединение типа полисахаридов, подобно пектину имеет цепеобразную молекулу. Молекулярная масса растворимых фракций агара колеблется в пределах 11 000-25 000. При гидролизе агара получается до 35 % галактозы по массе исходного агара. Это указывает на присутствие в последнем галактана. Кроме галактозы, в препаратах агара обнаружены Ca, Mg, K, Na, P, S. Сера не отделяется диализом, так как находится в эфирной связи с углеводным комплексом агаровой молекулы.

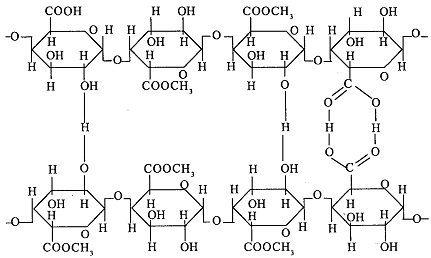

После деминерализации агара (удаления Ca, Mg, K, Na) получается сложный органический комплекс, представляющий собой серный эфир линейного полисахарида, имеющего следующую формулу:

Рисунок 3. Формула серного эфира линейного полисахарида

Агаровая цепь состоит из 9 остатков D-галактозы, связанных между собой глюкозидной связью в положении α(1→3), и заканчивается остатком L-галактозы, у которой шестой атом этерифицирован серной кислотой.

Агар нерастворим в холодной воде, но набухает в ней как коллоид. При кипячении почти полностью переходит в раствор. При охлаждении водного раствора агара концентрацией более 0,2 % возникает желеобразная масса. Раствор, содержащий до 1 % агара, образует прочный студень со стекловидным изломом. Прочность студня увеличивается при добавлении в раствор агара сахара. Температура застудневания такого раствора около 40°С.

Как и пектин, из водных растворов агар можно осадить спиртом и электролитами. Кислоты, в отличие от пектина, разрушающе действуют на агар. В присутствии кислот при температуре 60-70°С начинается гидролиз из агара, в результате которого он теряет свои студнеобразующие свойства. Подщелачивание, наоборот, увеличивает прочность студней агара.

По действующему стандарту агар высшего сорта должен быть белого цвета, содержать золы не более 4,5 %, азотистых веществ — не более 1 %, влаги — не более 18-20 %. Первый сорт агара может иметь цвет от желтого до светло-коричневого, содержать золы не более 7 % и азотистых веществ — не более 2,0 %.

Яблочное пюре. Яблочное пюре, предназначенное для приготовления массы для зефира, должно содержать от 12 до 17% сухих веществ и иметь хорошую студнеобразующую способность. Применение пюре с повышенным содержанием сухих веществ позволяет сократить производственный цикл. Для производства зефира применяется уплотненное пюре с ржанием сухих веществ 15-17%. Уплотненное яблочное пюре готовится из обычной пульпы или пюре путем уваривания под вакуумом

Разные партии протертого уплотненного пюре смешиваются в смесителе для получения пюре с определенной желирующей способностью. Уплотненное пюре смешивают с сахаром. Оптимальное содержание сухих веществ в сахаро-яблочной смеси, при котором можно по получить пышную пенообразную массу, 57-59%. Для того чтобы получить такую рецептурную смесь при содержании сухих веществ в яблочном пюре 15%, отношение яблочного пюре массе сахара должно быть 1:1.

1.4 Особенности процесса подготовки сырья к производству

Особенностью пастильного производства является отсутствие термической обработки полуфабрикатов, за исключением агарового сиропа.

В связи с этим в летний период в производство не допускается фруктово-ягодное сырье, содержащее живые клетки дрожжей более 100 в 1 мл.

При изготовлении пастилы рекомендуется сбивать ее на уплотненном пюре с содержанием сухих веществ 14-17%. Использование уплотненного пюре позволяет сократить время выстойки в сушки пастилы.

Уплотненное пюре изготовляют путем уваривания яблочного пюре или прошпаренной пульпы в вакуум-аппарате с якорной мешалкой в течение 20-З0 мин про разрежении 450-550 мм рт. ст. и абсолютном давлении пара 3-4 ат.

Одновременно с уплотнением пюре происходит и десульфитация его.

Пюре после уплотнения в протирки поступает в охладительные смесители или пропускается через змеевиковый охладительный аппарат.

Для получения пюре, нормального по влажности и студнеобразующей способности (100 частей сахара на 100 частей пюре), его купажируют из пюре слабо- и сильножелирующих сортов с соответствующим содержанием сухих веществ и кислоты на основании указаний лаборатории.

Расход агара для производства пастилы принят для агара, сваренного с сахаром, прочность студня которого 1300 по Валенту. При отклонении от такой прочности студня расход агара уточняют лабораторными анализами в зависимости от его желирующей способности.

Количество кислоты, добавляемое при сбивании пастилы, устанавливают в лаборатории; оно зависит от кислотности пюре, его желирующей способности. При этом необходимо, чтобы общая кислотность готовых изделий была не менее предусмотренной РТУ на пастилу.

При изготовлении молочной или сливочной пастилы профильтрованный агаро-сахаро-паточный раствор уваривают совместно с молочными полуфабрикатами.

Сухое молоко или сливки предварительно разводят водой до сметанообразной консистенции, процеживают и добавляют агаро-сахаро-паточный раствор при влажности его 20_22%.

Возвратные отходы образуются:

- а) при резке пастилы (полосы пастилы, срезаемые с обеих сторон пласта, деформированные пастилки);

- б) при сушке пастилы (слипшиеся и деформированные пастилки).

Возвратные отходы добавляют при сбивании пастилы в количестве до 25% (от общего количества сбиваемой массы) с пересчетом их по фактическому составу за счет основного сырья по рецептуре.

Кроме того, протертые возвратные отходы распускают в воде, добавляют лактат натрия или динатрийфосфат, уваривают до необходимой влажности и добавляют в горячем виде в конце сбивки пастилы.

5 Приготовление пастильной массы

Масса для пастилы изготавливается сбиванием смеси фруктово-ягодного пюре с сахаром и яичным белком. К сбитой массе добавляются для стабилизации пенообразной структуры горячий сахаро-агаро-паточный сироп или мармеладная масса. После этого к массе добавляют эссенции, красители, кислоту, а также в зависимости от сорта изделий и другие вкусовые вещества.

Для изготовления пастильной массы лучше использовать уплотненное до содержания сухих веществ 15-17% яблочное пюре, что позволяет сократить производственный цикл. Его готовят из обычной пульпы или пюре путем уваривания под вакуумом. К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.

Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57-59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1:1.

В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.

В цехах большой производительности по пастиле и зефиру для приготовления пастильных масс применяются сбивальные агрегаты непрерывного действия. Они состоят из четырех или трех горизонтальных цилиндрических корпусов, расположенных один под другим. На рисунке 4 представлен трехкамерный сбивальный агрегат К-18, предназначенный для непрерывного приготовления пастильной и зефирной масс.

Рисунок 4. Трехкамерный сбивальный агрегат К-18 непрерывного действия

Агрегат состоит из двух сбивальных машин 14 и 16 и одного смесителя 20, смонтированных на сварной станине. Цилиндрические корпуса агрегата изготовлены из нержавеющей стали. В каждом корпусе проходит вал с лопастями. Частота вращения валов сбивальных машин 300 об/мин, смесителя — 94 об/мин. Привод сбивальных машин состоит из электродвигателя 1 и двух ременных передач. Смеситель имеет отдельный привод, который состоит из электродвигателя 17 и червячного редуктора 18.

В верхней части корпуса имеются крышки 5 и 9 для зачистки машин, а нижние части оборудованы водяными рубашками, с помощью которых в верхней сбивальной машине поддерживается температура 18-20°С, в нижней — З0-32°С, а в смесителе 50°С.

Через патрубок 8 в верхний корпус агрегата непрерывно подаются фруктовая смесь, сахар и яичный белок. Интенсивное перемешивание смеси способствует быстрому растворению сахара, насыщению ее воздухом.

Полученная однородная масса по мере сбивания постепенно густеет и увеличивается в объеме. Одновременно она перемещается лопастями вдоль корпуса машины к выходному патрубку 11. Патрубок 10 присоединяется к вытяжному вентилятору, который удаляет сернистый газ и водяные пары.

Из верхней сбивальной машины масса самотеком переходит в нижнюю, где происходит окончательное ее сбивание.

Из второй машины пенообразная масса переходит в смеситель 20, который по конструкции сходен со сбивальными машинами. Корпус смесителя имеет входной 2 и выходной 22 патрубки, два смотровых люка 4 и 21.

В смеситель через патрубок З плунжерным насосом непрерывно подается агаро-сахаро-паточный сироп, а через специальные мерники — кислота, краситель и эссенция. Вращающийся вал лопастями тщательно перемешивает массу, перемещая ее к выходному патрубку 22, откуда пастильная масса передается на разливку.

1.6 Формование пастилы

Процесс формования пастилы включает следующие стадии: разливку пастильной массы, выстойку пласта и его резку на отдельные изделия.

На крупных фабриках формование пастилы производится на агрегате безлотковой размазки и выстойки (БРП) системы С,А, Козлова (рисунок 5).

На нем пастилу размазывают в виде пласта, который после закрепления структуры режется на изделия.

Пастильная масса из агрегата для сбивания поступает в бункер З с водяным обогревом и через щелевой затвор стекает в металлическую кассу 4 с наклонным ножом, положение которого над транспортерной лентой 5 регулируется, чем и определяется толщина формуемого пласта, равная 21-22 мм.

Рисунок 5. Схема агрегата безлотковой разливки пастильной массы

Сбитая пастильная масса с температурой 43-46 0 С, содержанием сухих веществ 66-70% и плотностью 630-650 кг/м3 поступает в бункер 3 агрегата и через щелевой затвор в виде полосы стекает в размазную каретку 4, которая имеет регулируемый нож 7. Их положением над транспортерной лентой 5 определяется толщина пласта, равная 21-22 мм.

По краям ленты 5 находятся два замкнутых бортовых транспортера 10. Они движутся с лентой 5 с одинаковой скоростью 2,2 м/мин и препятствуют растеканию пастильной массы в течение первой стадии желирования, которая длится 30 минут. На этом участке отформованный пласт перемещается в охлаждающей камере 9 с температурой воздуха 10°С.

После окончания первой стадии желирования пастильный пласт теряет текучесть и направляется для завершения студнеобразования и упрочнения структуры во вторую охлаждающую камеру 11. Общая продолжительность желирования 60 мин.

Для образования кристаллической корочки на поверхности пласт перемещается в камере 12, где прогревается лампами инфракрасного излучения, а затем в камере 2, где обдувается воздухом температурой 38-40°С. Время образования кристаллической корочки 10 мин. С помощью вибратора 1 поверхность пастильного пласта посыпается тонким слоем сахарной пудры, что способствует упрочнению корочки.

Затем пастильный пласт из транспортерной ленты 5 в перевернутом виде, поступает на нижний транспортер 13, перемещаясь на котором он также подсыхает и упрочняется. Этот транспортер доставляет пласт к резательной машине. Общая продолжительность периода от момента разливки пастильной массы до резки пласта составляет 80 мин.

С транспортера 15 резательной машины пастильный пласт поступает на транспортер 16, имеющий шесть параллельных лент. На нем пласт режется дисковыми ножами 8 на шесть продольных полос. Ширина полос равна длине изделия.

Нарезанные полосы пастильной массы подаются на расходящиеся транспортеры, чтобы избежать слипания их боковых сторон, и передаются ими под некоторым углом в поперечно-режущий механизм 6. Нарезанные бруски пастилы автоматически раскладываются на решета 17, подаваемые цепным транспортером 18. Предварительно с помощью вибросита 14 решета посыпаются сахарной пудрой.

Пастила имеет вид прямоугольных брусков размером 70х21х20 мм. Решета с сырой пастилой ставят на стеллажные тележки и направляют в сушилку.

1.7 Сушка пастилы, расфасовка и упаковка

Пастила, как и мармелад, сушится медленно. Это обусловлено тем, что основная масса влаги в ней связана адсорбционно. Скорость сушки таких продуктов зависит от скорости диффузии влаги в материале.

На продолжительность сушки пастилы существенно влияют состав и соотношение таких видов сырья, как яблочное пюре, сахар, агар и патока. Повышенное содержание этих веществ в рецептуре пастилы затрудняет удаление влаги, удлиняет период сушки. В этих случаях пастила получается более «затяжистой». И наоборот, при использовании пюре со слабой студнеобразующей способностью, заниженной долей агара и патоки в рецептуре процесс сушки значительно сокращается, но пастила получается “сахаристой’.

Важным моментом в процессе сушки является образование на поверхности изделий тонкой кристаллической корочки. Режимы сушки должны быть такими, при которых быстро не появляется толстая корочка. Она будет препятствовать испарению влаги из внутренних слоев.

Сушку пастилы осуществляют в камерных или туннельных сушилках. Температура воздуха в камерных сушилках 45-55°С, продолжительность суши 5-6 ч. Для туннельных сушилок рекомендован двухступенчатый режим сушки:период (от 2 до 2,5 ч) — температура 50°С, относительная влажность воздуха 40-45 %, скорость 1 м/сек период (около 1 ч) — температура 65°С, относительная влажность воздуха 20-25 %, скорость 1 м/сек.

Конечная влажность пастилы 15-19 %, содержание редуцирующих веществ 8-12 %.

Высушенную пастилу охлаждают в помещении цеха в течение 1-2 ч, затем обсыпают сахарной пудрой и передают на расфасовку и упаковку.

Пастилу фасуют в коробки массой от 100 до 1000 г обычно двух видов и цветов. Развесную пастилу укладывают в фанерные лотки или в картонные короба массой по 5 кг. Короба и отдельно ряды застилают водонепроницаемой бумагой.

8 Органолептические и физико-химические показатели пастилы

Таблица 3

|

Показатели |

Пастила резная |

|

|

Поверхность |

Ровные грани, чистая поверхность, равномерная обсыпка сахарной пудры |

|

|

Корочка |

Тонкокристаллическая без растрескивания |

|

|

Форма |

Прямоугольная или квадратная |

|

|

Размер, в мм — длина — ширина — высота |

70 — 73 20 — 24 16 — 20 |

|

|

Количество в кг, не менее штук |

50 |

|

|

Цвет |

Окраска равномерная, тон соответствующий данному виду пастилы |

Ясно выраженный для данного наименования пастилы |

|

Консистенция |

Мелкопористая |

|

|

Относительная плотность, не более |

0,7 |

|

|

Влажность в % |

16 — 18 |

|

|

Общая кислотность в % |

0,35 — 1,00 |

|

|

Редуцирующие вещества (в зависимости от времени года) в % |

7 — 14 |

|

|

Общая сернистая кислота в %, не более |

0,01 |

|

|

Содержание солей: — меди — свинца и мышьяка |

Не более 10 мг на 1 кг продукта Не допускается |

2. Машинно-аппаратурная схема производства пастилы «Клюквенная»

Механизированная поточная линия производства пастилы с безлотковой разливкой приведена на рисунке 6.

Предназначена для производства пастилы с безлотковой разливкой.

Смесь яблочного пюре с возвратными отходами поступает в сборник 1 и через бачок уровня 2 плунжерным насосом-дозатором 3 непрерывно подается в смеситель 4, в котором приготавливается сахаро-яблочная смесь. Сахарный песок из бункера 5 через магнитный уловитель 6 поступает в дозирующее устройство 7 и далее в смеситель 4. Готовая сахаро-яблочная смесь плунжерным насосом-дозатором 8 подается в сбивальный аппарат 9.

При установке смесителя 4 непосредственно над сбивальным аппаратом достигается загрузка смеси самотеком. Дозировка яичного белка или порошка в сбивальный аппарат производится из бачка 10 при помощи насоса 11.

Сбитая масса поступает в нижний корпус сбивального аппарата, являющийся смесителем, в который добавляются остальные компоненты рецептурной смеси.

Сахаро-паточно-агаровый сироп из сборника 12 плунжерным насосом 13 непрерывно подается в змеевиковый варочный аппарат 14 для уваривания. Готовый сахаро-паточно-агаровый сироп содержит 62,5±2,5% сухих веществ. Уваривание сиропа осуществляется при давлении греющего пара 0,3±0,1 МПа до содержания сухих веществ 78,5±0,5%. Уваренный сироп из аппарата попадает в пароотделитель 15, откуда сливается в сборник 16; плунжерным насосом 17 сироп дозируется в смеситель сбивального аппарата.

Кислота, эссенция и краситель вводятся в сбитую массу из бачка 18.

Приготовление пастильной массы осуществляется непрерывным способом в агрегате непрерывного действия до содержания сухих веществ 62±2% и плотности 600±50 кг/м 3 .

Готовая пастильная масса самотеком поступает в бункер 19 агрегата для безлотковой разливки и выстойки пастилы и разравнивается равномерным слоем на ленте. Двигаясь вместе с лентой, пастила выстаивается и после обсыпки сахарной пудрой непрерывно поступает в пастилорезальную машину 20, на которой разрезается на бруски пастилы. Бруски автоматически раскладываются на решета. Решета с пастилой устанавливаются на стеллажные тележки 21 и поступают в туннельную сушилку 22 непрерывного действия. После сушки и охлаждения пастила на конвейере 23 обсыпается сахарной пудрой и укладывается в тару и далее по транспортеру 24 передается на упаковку.

Рисунок 6. Схема производства пастилы с безлотковой разливкой.

3. Операторная модель производства пастилы «Клюквенная»

Описание операторной модели производства пастилы «Клюквенная» (рисунок 7).

Таблица 4

|

подсистема |

оператор |

|

|

А |

Подсистема образования изделий с показателями качества, соответствующими стандарту |

|

|

I II III |

Оператор образования упакованной пастилы Процессор упаковки пастилы Процессор дозирования пастилы Процессор дозирования упаковочных материалов Оператор образования опудренной пастилы Процессор опудривания пастилы Процессор дозирования пастилы Процессор дозирования сахарной пудры Оператор образования подсушенной пастилы Процессор охлаждения пастилы Процессор удаления доли влаги пастилы в виде пара Процессор нагревания пастилы |

|

|

В1 |

Подсистема образования пастилы в виде отдельных предметов с заданными показателями качества |

|

|

I II |

Оператор образования из пласта пастильной массы предметов с заданными показателями качества Процессор отделения обрезков пласта пастильной массы Процессор резки пласта пастильной массы Процессор дозирования пласта пастильной массы Оператор образования пласта пастильной массы с заданными физико-механическими свойствами Процессор опудривания пастилы Процессор дозирования сахарной пудры Процессор нагревания пласта пастильной массы Процессор желирования пастильной массы в пласте Процессор охлаждения пласта пастильной массы |

|

|

В2 |

Подсистема образования пастилы в виде пласта с заданными показателями качества |

|

|

I II |

Оператор образования из пастильной массы пласта заданной формы Процессор формования пласта Профессор дозирования пастильной массы Процессор темперирования пастильной массы Оператор образования пастильной массы с заданными физико-химическими свойствами Процессор смешивания рецептурной смеси и воздуха Процессор дозирования рецептурной смеси Процессор дозирования воздуха |

|

|

С1 |

Подсистема образования продукта с заданными показателями качества |

|

|

I II III |

Оператор образования рецептурной смеси Процессор смешивания рецептурных компонентов Процессор дозирования эмульсии и цитрата натрия Процессор дозирования подогретого сахаро-агаро- паточного сиропа Оператор образования подогретого сахаро-агаро- паточного сиропа Процессор нагревания сахаро-агаро-паточного сиропа Процессор дозирования подогретого сахаро-агаро- паточного сиропа Оператор образования рецептурной смеси Процессор смешивания рецептурных компонентов Процессор дозирования сахара-песка Процессор дозирования яичного белка Процессор дозирования клюквенного пюре Процессор дозирования яблочного пюре |

|

|

С2 |

Подсистема образования продукта с заданными технологическими показателями качества |

|

|

I II III |

Оператор образования агаро-сахаро-паточного сиропа Процессор отделения вторичного пара от рецептурной смеси Процессор перехода части влаги рецептурной смеси в пар Процессор нагревания рецептурной смеси Оператор образования рецептурной смеси Процессор смешивания исходных сортов пюре Процессор дозирования сахара-песка Процессор дозирования патоки Оператор получения раствора агара Процессор смешивания исходных компонентов Процессор дозирования агара Процессор дозирования воды |

Рисунок 7. Операторная модель технологической системы производства пастилы «Клюквенная»

4. Основные физико-химические процессы, протекающие при производстве пастилы «Клюквенная»

1 Физико-химические основы пенообразования

Пены представляют собою дисперсную систему, состоящую из пузырьков газа, разделенных прослойками жидкости. Геометрическая форма газовых пузырьков пены зависит от соотношения объемов газа и жидкости в ней, степени полидисперсности пены и способа упаковки пузырьков. При концентрации газа в пене менее 50% пузырьки имеют форму шара. При объемной концентрации газа более 50% — они приобретают полиэдрическую форму.

Количество газа (воздуха), присутствующего в единице объема пены (объемная концентрация) С v , плотность пены ρп , плотность дисперсионной среды ρ1 и увеличение объема пены в результате аэрации (%) Vп связаны между собой следующими соотношениями:

С v =(ρ1 — ρп ) / ρ1 и Vп = 100 / (1- Сv ).

С изменением температуры и давления воздуха объемная концентрация дисперсной фазы также изменяется, что характеризуется уравнением

С v2 / =1 / [Сv1 + (1- Сv2 )Р2 / Р1 ],

где С v1 — объемная концентрация при давлений Р1 и температуре Т1 ;

С v2 — то же при Р2 и Т2 .

При производстве кондитерских изделий используется большое разнообразие пенообразных масс: белковые кремы; сбивные начинки; карамельная масса, сбитая с пенообразователем; сбивные конфетные массы; пастильная и зефирная массы.

Пенообразные массы получают, как правило, диспергационным способом. При интенсивном перемешивании жидкости захватывается воздух и дробится на мелкие частички. При диспергировании часть работы расходуется на увеличение свободной поверхностной энергии системы:

DE = Dss

где DЕ — изменение свободной энергии; Ds — изменение площади поверхности раздела; s — поверхностное натяжение на границе раздела фаз газ-жидкость.

С уменьшением поверхностного натяжения жидкости пенообразующая способность увеличивается, так как для получения одинакового объема пены требуется затрата меньшей работы.

Для придания устойчивости пене необходимо присутствие в жидкости. окружающей пузырьки воздуха, пенообразователя, к которому относятся поверхностно-активные вещества (ПАВ).

Молекулы ПАВ обладают дифильными свойствами и независимо от концентрации устремляются на границу раздела фаз, адсорбируясь определенным образом.

В результате адсорбции молекул ПАВ на границе раздела фаз значительно снижается поверхностное натяжение. Его величина будет зависеть от плотности упаковки молекул в адсорбционном слое, природы и химического состава ПАВ.

При достижении определенной концентрации ПАВ начинается мицеллообразование. Считают, что в этом случае адсорбированные молекулы ориентируются перпендикулярно поверхностному слою. Значение критической концентрации мицеллообразования (ККМ) зависит от ряда факторов и, в первую очередь, от длины углеводородного радикала молекулы ПАВ и температуры раствора. С увеличением длины цепи ККМ уменьшается.

С увеличением концентрации ПАВ вспениваемость раствора сначала увеличивается до максимального значения, затем остается практически постоянной или понижается. Обычно изменение пенообразующей способности с ростом концентрации связывают с мицеллообразованием, поскольку при достижении ККМ происходит завершение формирования адсорбционного слоя, который в этот момент приобретает максимальную механическую прочность.

В момент получения пены количество жидкости в ней обычно значительно превосходит то, которое должно соответствовать гидростатическому равновесию. Поэтому уже при образовании пены из нее выделяется жидкость. Избыточная жидкость из пленок, покрывающих газовые пузырьки, вытекает в каналы, возникающие в местах контакта трех пленок, и по ним стекает из верхних слоев пены в нижние в направлении силы тяжести до тех пор, пока градиент капиллярного давления не уравновесит силу тяжести.

Одновременно с перетеканием жидкости в каналы, когда давление в нижнем слое пены превысит внешнее давление, начинается вытекание жидкости пены. Этот процесс называется синерезисом пены.

В свою очередь, при вытекании жидкости из пены давление в каналах понижается, соответственно повышается капиллярное и расклинивающее давление, что ускоряет коалесценцию пузырьков и разрушение столба пены.

Стабилизирующее действие адсорбционных слоев ПАВ, как кинетического фактора устойчивости пены, заключается в том, что они уменьшают скорость течения жидкости по каналам и пленкам пены, обеспечивают заторможенность поверхностных слоев пленок и каналов и невозможность развития конвективного переноса, а также создают определенную зависимость профиля каналов от типа ПАВ и градиента давления.

Количественной характеристикой пенью является ее кратность n, определяемая как отношение объема пены V n к объему жидкости Vж , образующей стенки ее пузырьков:

= V n / Vж .

Скорость вытекания жидкости из пены и время установления капиллярного давления (при большом перепаде давления) зависят от высоты столба пены, кратности пены, типа и концентрации пенообразователя, концентрации электролита и других добавок, вязкости жидкой фазы, температуры пены, присутствия в жидкой фазе твердых частиц.

Установлено, что с увеличением высоты столба пены скорость синерезиса линейно возрастает, но уменьшается с увеличением кратности.

Одной из важнейших характеристик пены является ее дисперсность, которая определяет многие свойства и процессы, протекающие в ней, а также технологические качества пены. Для оценки дисперсности измеряют средний радиус пузырька, эквивалентного по объему сфере, условный диаметр и удельную поверхность раздела жидкость-газ.

При постоянной кратности пены скорость вытекания жидкости пропорциональна квадрату ее дисперсности и обратно пропорциональна числу каналов в пене. При одинаковой кратности и дисперсности скорость синерезиса сильно снижается с уменьшением столба пены. С увеличением концентрации пенообразователя пена становится более высокодисперсной, что является основной причиной уменьшения скорости синерезиса.

Реальные пены полидисперсны. Одним из факторов самопроизвольного разрушения лены является диффузионный перенос газа из маленьких пузырьков в более крупные. Он вызывается неодинаковым давлением газа в пузырьках. В пене каждый пузырек окружен несколькими пузырьками разных размеров, и между каждыми из них происходит диффузионный перенос. Из наиболее мелких пузырьков газ диффундирует во все другие.

Влияние температуры на устойчивость пен довольно сложно и связано с протеканием многих конкурирующих процессов. При повышении температуры увеличивается капиллярное давление внутри пузырьков воздуха, а следовательно, растет скорость диффузионного переноса газа, увеличивается растворимость ПАВ, уменьшается поверхностное натяжение. Эти факторы способствуют кратковременному увеличению объема пены, но не стабильности. При повышении температуры увеличиваются тепловые колебания адсорбированных молекул и, следовательно, ослабляется механическая прочность поверхностного слоя, образованного молекулами ПАВ.

С понижением температуры скорость синерезиса возрастает, хотя вязкость пенообразующего раствора увеличивается. Это обусловлено тем, что с понижением температуры возрастает не только вязкость, но и поверхностное натяжение, которое вызывает увеличение размеров пузырьков пены.

Большинство поверхностно-активных веществ стабилизирует пену в щелочной среде. Пенообразующая способность неионогенных ПАВ не зависит от величины рН среды в области значений от З до 9. Белковые растворы проявляют максимальную пенообразующую способность, как правило, в изоэлектрической точке. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

Стабилизация пен поверхностно-активными веществами, способными образовывать адсорбированные межфазные слои с особыми структурно-механическими свойствами, может привести к практически неограниченному повышению устойчивости дисперсной системы.

2 Получение кондитерских пен

При производстве пастильных масс используется яблочное и другие виды пюре: абрикосовое, рябиновое, клюквенное, мандариновое, а также фруктово-ягодные припасы.

С увеличением концентрации сухих веществ рецептурной смеси за счет плотного остатка студнеобразующего яблочного пюре пенообразование, как правило, улучшается.

В качестве пенообразователя обычно используется белок куриного яйца. Преобладающей составной частью протеинов яичного белка является овальбумин (около 50 % к массе всех белковых веществ).

Максимальная пенообразующая способность белков проявляется в изоэлектрической точке, которая соответствует рН среды около 7. В этой точке белок имеет наименьшую растворимость в воде, белковые растворы обладают минимальной устойчивостью и минимальным осмотическим давлением. У кислых белков ИЭТ < 7, у нейтральных около 7, ау основных > 7. При рН меньше ИЭТ белок будет находиться в форме поликатиона, при рН больше ИЭТ групп — в форме полианиона, в ИЭТ — в форме амфотерного полииона.

Молекулу белка в изоэлектрическом состоянии считают нейтральной. Условно в этом состоянии ее можно изобразить

ОН — + NH2 + — R — COO— + H+ .

Поскольку белок обычно является более сильной кислотой, чем основанием, то его изоэлектрическая точка соответствует рН ниже 7. Для достижения изоэлектрической точки в растворе белка должно содержаться некоторое количество кислоты, подавляющее избыточную ионизацию кислотных групп. Так как в изоэлектрической точке число взаимодействующих ионизированных основных и кислотных групп одинаково, то гибкая молекула белка в этом состоянии свертывается в клубок.

Пенообразующая способность белковых препаратов с увеличением их концентрации повышается. Однако оптимальная, так называемая критическая, концентрация мицеллообразования для белковых пенообразователей еще не установлена. При получении пастильной массы свежий яичный белок добавляют в количестве 1,0-1,5% массы рецептурной сахарояблочной смеси.

Максимальная пенообразующая способность белков проявляется в изоэлектрической точке, которая достигается в слабо-кислых средах. При изготовлении пастильных масс величина рН колеблется в пределах З,2-3,8. В таких сильнокислых средах пенообразующая способность молочных белков резко снижается. Поэтому они используются лишь при изготовлении некоторых сбивных конфетных масс.

Пока точно не установлено влияние сахара на пенообразующую способность белковых растворов. Его роль может быть двоякой. Как известно, сахар повышает поверхностное натяжение водных растворов и, следовательно, затрудняет их пенообразование. С другой стороны, с повышением концентрации сахара увеличивается вязкость жидкости в пленках пены, что замедляет их разрушение и повышает стабильность пен.

На форму макромолекул белка влияет не только изменение рН среды, но и введение в раствор индифферентного электролита. Эти факторы влияют и на те свойства раствора, которые зависят от формы растворенных макромолекул, например, вязкость. При добавлении электролитов происходит сдвиг изоэлектрической точки, одновременно с этим смещается и максимум пенообразования.

Яблочное пюре отличается высокой кислотностью (рН 3,2 — 3,8).

В таких сильнокислых средах пенообразующая способность белков резко снижается. Поэтому при изготовлении пастильных масс необходимо использовать низкокислотное яблочное пюре, а в рецептурную смесь вводить щелочные препараты (например, лактат натрия).

Пенообразующая способность белковых препаратов с увеличением их концентрации повышается. При получении пастильной массы свежий яичный белок добавляют в количестве 1,9 % от массы рецептурной сахаро-яблочной смеси.

При работе с хорошим по качеству яблочным пюре процесс пенообразования протекает интенсивно при влажности яблочно-сахарной смеси 41-43 %. Такая влажность достигается при смешивании пюре с сахаром в соотношении 1:1. В этом случае используется уплотненное до содержания сухих веществ 16-18 % яблочное пюре. Это достигается или увариванием обычного пюре, или растворением в нем сухого пектина.

3 Механизм студнеобразования

До сих пор механизм студнеобразования пектиновых и агароподобных веществ рассматривается в специальной литературе как процесс коагуляции коллоидных частиц. Неправильно объяснялась роль сахара и кислоты в этом процессе, а многие другие вопросы оставались не раскрытыми.

В горячей массе студнеобразующее вещество находится в растворенном состояний. Его молекулы покрыты сольватными (гидратными) оболочками. Под действием теплового движения они беспорядочно перемещаются в дисперсионной среде, которой является водный раствор сахара, кислоты и экстрактивных веществ фруктово-ягодного пюре.

Карбоксильные группы пектиновых веществ способны диссоциировать на ионы, поэтому значительная часть молекул представляет собою высокомолекулярные анионы, так как несут на своей поверхности отрицательный заряд с величиной потенциала φ 0 . Вокруг пектиновых молекул возникает электрическое поле, которое притягивает из раствора катионы и отталкивает анионы. Следовательно, в водной оболочке, покрывающей пектиновые молекулы, образуется двойной электрический слой, толщиной 1/χ, где χ — величина обратная толщине ДЭС.

Агар и агароид в водном растворе также представляют собой электролиты. Они диссоциируют в воде на ионы кальция и высокомолекулярные анионы, отрицательный заряд которых определяется эфирносвязанными остатками серной кислоты.

Водные растворы студнеобразователей относятся к лиофильным дисперсным системам. Их лиофильность обусловлена тем, что на поверхности молекул пектиновых веществ, других студнеобразователей находится много полярных групп.

Чтобы вызвать агрегирование молекул студнеобразователя необходимо повысить межфазное натяжение на границе частица/вода. Это достигается присутствием в растворе сахара. Сахар повышает поверхностное натяжение водных растворов.

Когда энергия взаимодействия молекул дисперсионной среды друг с другом значительно превосходит энергию их взаимодействия с веществом дисперсной фазы, среда будет способствовать сильному взаимному притяжению частиц дисперсной фазы.

При добавлении сахара в раствор поверхностное натяжение дисперсионной среды повышается, увеличивается разность полярностей между средой и мицеллами студнеобразователя, что способствует их агрегированию. Полярность пектиновых молекул зависит от их строения. Чем выше степень этерификации молекулы, тем ниже ее сродство с водой и меньше полярность. Такие пектиновые вещества обладают большей склонностью к ассоциации, и следовательно, лучшей студнеобразующей способностью.

На броуновское движение частиц в воде и других полярных средах с высокой диэлектрической проницаемостью влияют силы молекулярного, электростатического, гидродинамического и других взаимодействий. Энергия взаимодействия между мицеллами пропорциональна их размерам.

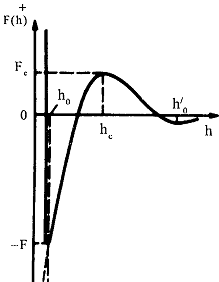

Влияние тех или иных сил зависит от расстояния между молекулами. При h→0 и h→∞ преобладают силы притяжения. В зависимости от расстояния h величина ван-дер-ваальсовых сил изменяется по уравнению

M (h) = — A / (12πh2 )

где А — константа Гаммакера.

Результирующая энергия взаимодействия между мицеллами с учетом ван-дер-ваальсовых сил притяжения и ионноэлектростатического отталкивания может быть получена суммированием двух предыдущих выражений:

(h) = F M (h) + Fэл (h)

Графическое изображение суммарной потенциальной энергии взаимодействия пектиновых мицелл по теории ДЛФО представлено на рисунке:

Рисунок 8. Кривая изменения потенциальной энергии взаимодействия между частицами в зависимости от расстояния

При дальней коагуляции образуется коагуляционная структура с контактами через прослойку жидкой фазы. Она малопрочна, легко разрушается и тиксотропно восстанавливается, когда система находится в покое.

Скорость «дальней» коагуляции зависит от размера и концентрации пектиновых мицелл, заряда (или потенциала) поверхности частиц, концентрации электролита, кинетической энергии частиц, температуры дисперсионной среды, вязкости, гидродинамического сопротивления при сближении макромолекул.

Молекулы пектиновых веществ, несущие на своей поверхности электрический заряд, при сближении на расстояние, при котором происходит перекрытие их диффузных слоев, взаимоотталкиваются. Чтобы произошла коагуляция таких молекул, они должны за счет энергии теплового движения преодолеть энергетический барьер высотою F c = F(hc ).

Если высота барьера значительно превышает среднюю энергию теплового движения пектиновых мицелл, то вероятность его преодоления и соответственно скорость коагуляции практически равны нулю.

При введении в дисперсионную среду индифферентного электролита, например, органической кислоты, без изменения заряда поверхности мицелл φ 0 , уменьшается толщина диффузного слоя 1/χ и его заряд φδ , что снижает энергию отталкивания. Заряд диффузного слоя φδ существенно зависит от величины рН, и с понижением рН резко падает. При рН 3,5, φδ →0.

При высоких температурах дисперсионной среды, когда кинетическая энергия пектиновых молекул превосходит высоту энергетического барьера F c

и при сближении на расстояние h 0 они попадают в поле значительных сил притяжения. Силы притяжения между молекулами на расстоянии h0 на два порядка выше сил притяжения в дальней потенциальной яме, поэтому жидкая прослойка между молекулами вытесняется и происходит непосредственный контакт по оголенным участкам, что и обусловливает прочность и эластичность студня.

Таким образом, регулируя высоту энергетического барьера добавлением в систему электролита, можно управлять скоростью коагуляции пектиновых молекул и получать студни с заданными физическими свойствами. При полном исчезновении энергетического барьера каждое столкновение молекул сопровождается их сцеплением, что отвечает порогу «быстрой» коагуляции.

После образования пространственной сетки из ассоциированных молекул процесс застудневания происходит в результате возникновения между ними гомеополярных, гетерополярных и ассоциационных (вторично валентных) связей. Особенно большую роль для образования студня из гидрофильных веществ, к которым относятся пектины, агар, агароид и другие, играет водородная связь, возникающая между участками молекул, содержащих полярные группы (-СООН, -ОН).

Вокруг них имеется значительное силовое поле, благодаря которому полярные группы связываются посредством вторичных валентностей.

Подобные связи могут образовываться между полярными группами молекул полимера и полярными группами других веществ (вода, сахар и др.).

Причем такие связи могут возникать между любыми участками гибких макромолекул, лишь бы на них имелись полярные группы по следующей схеме:

Рисунок 9. Схема связывания полярных групп

В образовании студня высокоэтерированных пектиновых веществ участвуют, кроме ассоциированных, гомеополярные связи между карбонильными и этерифицированными карбоксильными группами отдельных цепочек по схеме:

3 + HOR’ → RCOO R’ + CH3 HO

Уменьшение степени этерификации молекул увеличивает электростатическое отталкивание. Для агрегирования таких пектиновых веществ в раствор необходимо ввести дополнительное количество кислоты или соли кальция. Степень этерификации, равная 50%, является границей, которая разделает пектиновые вещества по их влиянию кальций-ионов на образование студня.

Для ассоциации пектиновых молекул с низкой степенью этерификации требуется меньше сахара и кислоты, но обязательно присутствие в растворе ионов Са ++ или Мg++ . Адсорбция потенциал определяющих ионов снижает заряд на поверхности макромицелл, что существенно уменьшает энергетический барьер и способствует агрегированию молекул.

В результате отмеченных выше взаимодействий между пектиновыми молекулами образуется ячеистая структура, пронизывающая всю массу. Свободное пространство структурного каркаса заполняется дисперсионной средой, которая адсорбционно связывается с сеткой каркаса и отвердевает вместе с дисперсной фазой в одну сплошную массу без видимого разделения обеих фаз. Однако связь не прочна и при известных условиях жидкую фазу можно отделить (например, центрифугированием).

После сформирования студня происходит постепенное упрочнение пространственной сетки за счет взаимодействия полярных групп макромолекул, ионизирующих групп, несущих электрический заряд различного знака.

Студнеобразующая способность агара и агароида в основном зависит от длины цепочек их молекул, что определяется молекулярной массой.

Молекулярная масса агара достигает 25 000, а агароида 5 000. Не случайно в условиях кондитерского производства агароид обладает более слабой студнеобразующей способностью, поэтому при дозировке в рецептуру его берут в 3-3,5 раза больше, чем агара.

от их природы и условий приготовления студней — температуры, рН среды, ее состава и др.

Молекулярная масса пектина в 5 раз выше, чем у агара, и в 20 раз больше, чем у агароида. Сравнивая строение молекул этих веществ, нетрудно видеть, что в молекулах агара и агароида отсутствуют карбоксильные группы СООН, метильные группы ОСН 3 , столь характерные для пектиновой молекулы. В молекуле агара (а возможно и агароида) присутствует сульфатная группа НSО4 . Значит, величина потенциала на поверхности молекул агара и агароида в растворе будет значительно ниже, чем на поверхности молекул пектина. Соответственно будет небольшой толщина диффузного слоя. Эти характеристики высокомолекулярных ионов, как отмечено выше, определяют величину сил электростатического отталкивания при ассоциации молекул.

По функциональным группам молекул можно также заключить, что молекулы агароподобных веществ менее полярны, чем молекулы пектина, поэтому их агрегирование может протекать и при небольших количествах сахара в жидкой фазе. Даже при небольшой концентрации ионов водорода или потенциализменяющих ионов обеспечиваются условия безбарьерной коагуляции.

Таким образом, механизм студнеобразования агароподобных веществ аналогичен рассмотренному выше для пектиновых веществ. Видимо, в данном случае больше преобладает нейтрализационная коагуляция, когда энергетический барьер подавляется адсорбцией потенциалопределяющих ионов.

Вводя в молекулу агара или агароида тот или иной катион, можно в заранее известном направлении изменять величину заряда высокомолекулярного аниона, а следовательно, и физико-химические свойства студнеобразователя.

Добавление к агароидным растворам электролитов 0,01 н концентрации повышает прочность студня. По силе действия электролиты располагаются в следующем порядке:

- КСl >

- Аl 2 (S04 )3 >

- К2 S04 >

- ВаСl2 >

- NН4 С1 >

- СаСl2 >

- NаСl.

Можно произвести замещение катионов в молекуле агара (агароида) и таким образом изменить их физико-химические свойства. Оказалось, что с увеличением электролитической диссоциации катиона замещенных образцов агароида увеличивается их вязкость в разбавленных растворах и степень набухания в воде, но при этом уменьшается способность к студнеобразованию. По способности диссоциации катионозамещенные образцы агароида располагаются в ряд: Li > Nа > К > исходный > Са > Ва-агароид.

Наибольшей студнеобразующей способностью обладают катионозамещенные образцы Ва-агароида и Са-агароида. Установлено положительное влияние солей NаНРО 4 и NаC3 H5 O3 на прочность агароидного студня в количестве не выше 0,23-0,3% по массе студня.

Наиболее важной характеристикой агаровых и агароидных студней, определяющей их физико-химические и структурно-механические свойства, являются величина заряда высокомолекулярного аниона, который обусловлен числом сульфатных групп в единице массы студнеобразователя и природой катиона.

Вводя в молекулу агара или агароида тот или иной катион, можно заранее в заданном направлении изменять величину заряда высокомолекулярного аниона, а следовательно, и физико-химические свойства студнеобразователя.

При подкислении агароидных желейных масс снижается концентрация потенциалопределяющих ионов ОН, что является причиной снижения студнеобразующей способности. Толкование о гидролизующем действии кислоты на молекулу агароподобных веществ необходимо признать ошибочным.

Основные выводы

- В данной курсовой работе представлена технология производства пастилы «Клюквенная» с использованием яблочного и клюквенного пюре.

- Приведена машинно-аппаратурная схема производства пастилы «Клюквенная».

- Приведена операторная модель производства пастилы «Клюквенная».

- Рассмотрены основные физико-химические процессы, протекающие при производстве пастилы «Клюквенная».

Список используемых источников

[Электронный ресурс]//URL: https://inzhpro.ru/referat/proizvodstvo-pastilyi-i-zefira/

1. Справочник кондитера. Ч. I. Сырье и технология кондитерского производства под редкацией канд. техн. наук Е.И. Журвалёвой — М. Издательство «Пищевая промышленность», 1966 — 712 с.

2. Справочник кондитера. Ч. 2. Технологическое оборудование предприятий кондитерской промышленности. — 2-е изд., перераб. и доп. — М.: Пищ. пром-сть, 1970 — 816 с.

- Зубченко А.В. Технология кондитерского производства. — Воронеж. гос. технол. акад. — Воронеж, 1999. — 432 с.

- Зубченко А.В.

Физико-химические основы технологии кондитерских изделиий: учебник. — 2-е изд., перераб. и доп. Воронеж. гос. технол. акад. — Воронеж, 2001. — 389 с.

- Маршалкин Г.А. Технология кондитерских изделий. — М. Издетельство «Пищевая промышленность», 1978 г. — 447 с.

- Иванушко Л.С.(ред) и др.

— Рецептуры на мармелад, пастилу и зефир. — М. Издательство «Пищевая промышленность», 1974 г. — 208 с.

- А.Я. Олейникова, Л.М. Аксенова, Г.О. Магомедов. Технология кондитерских изделий: учебник. — СПб. Издательство «РАПП», 2010 г. — 672 с.

8. Драгилев А.И., Маршалкин Г.А. Основы кондитерского производства. — 2-е изд., доп. и перераб. — М.: ДеЛи принт, 2005. — 532 с.

9. Драгилев А.И., Сезанаев Я.М. Технологическое оборудование предприятий кондитерского производства. — М.: Колос, 2000. — 496 с.