Подши́пник (от «под шип») — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции

Подшипники используются с древних времён. В зависимости от условий эксплуатации механизмов и машин (скорость движения, нагрузки, температура окружающей среды, фин. затраты) выбираются при помощи расчета определённые типы подшипников которые изготавливаются из различных материалов.

Назначение подшипника — уменьшение трения между движущейся и неподвижной частями механизма, т.к. с трением связаны износ, нагрев и потеря энергии.

ПОДШИПНИК КАЧЕНИЯ.

По принципу работы все подшипники можно разделить на несколько типов:

-

подшипники качения;

-

подшипники скольжения;

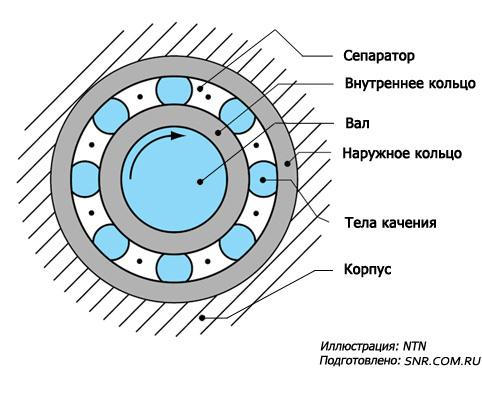

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют так называемые совмещённые опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большее число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Подшипники качения

... подшипнике размещается больше, чем в подшипнике с сепаратором, эти подшипники обладают повышенной грузоподъемностью. Они предназначаются в основном для работы при малых скоростях вращения, вследствие повышенного трения между соприкасающимися телами качения. ...

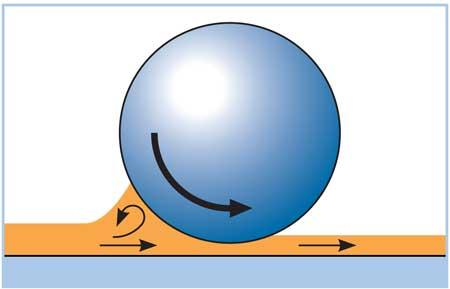

Тела качения контактируют с наружным и внутренним кольцом, что при вращении приводит к трению проскальзывания. Потери энергии связаны с трением скольжения тел качения о сепаратор, внутренним трением в материале контактирующих тел (упругие деформации), сопротивлением смазки.

Классифицируются:

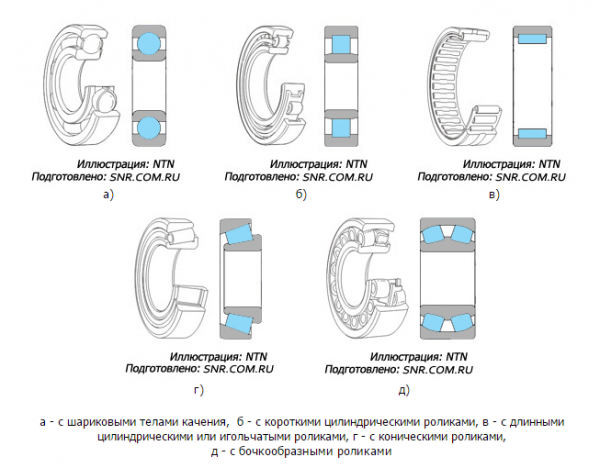

- по телам качения: шариковые, роликовые (цилиндрические, конические, игольчатые, витые, бочкообразные, бочкообразные конические).

- по типу нагрузки: радиальные (нагрузка перпендикулярно оси вращения);

- радиально-упорные (нагрузка перпендикулярно и вдоль оси вала);

- упорные (нагрузка вдоль оси вала);

- линейные (обеспечивают движение вдоль оси, вращение вокруг оси не нормируется или не возможно);

- шариковые винтовые передачи (сопряжение винт-гайка через тела качения).

- по числу тел качения (одно-, двух- и многорядные).

- по способности компенсировать несоосность вала и подшипника (обычные и самоустанавливающиеся).

В шарикоподшипниках — точка контакта (меньше коэффициент трения).

В роликоподшипнике — линия контакта (больше коэффициент трения).

Поэтому при одинаковых габаритах шарикоподшипники допускают большую скорость вращения, но воспринимают меньшую нагрузку чем роликоподшипники.

Достоинства подшипников качения:

- высокая скорость вращения;

- выдерживают большие нагрузки;

- небольшая ширина (осевой размер);

- умеренные требования по смазке;

- большой диапазон рабочих температур (спец подшипники до 1000 о с).

Недостатки подшипников качения:

- высокая стоимость;

- сложность в изготовлении;

- большие радиальные размеры.

Применяемые материалы:

В основном подшипники изготавливают из высокоуглеродистой низколегированной стали (наружные и внутренние кольца, тела качения подвергаются закалке), низкоуглеродистой стали, латунь (сепаратор, защитные шайбы).

Для работы при динамической нагрузке кольца и ролики изготавливают из низкоуглеродистой низко/средне легированной стали, подвергаемой поверхностному насыщению углеродом, т.е. цементацией (структура цементит): поверхностный слой после закалки и отпуска твёрдый, износостойкий, а сердцевина вязкая, упругая (такие подшипники используются в прокатных станах, буксовых узлах ж.д. вагонов, шасси самолётов).

В последнее время применяются и другие материалы: керамика, фторопласт, текстолит. Высокие нагрузки, неправильная установка и плохая герметизация приводит к дефектам (выкрашивание, износ колец и тел качения; разрушение сепаратора) и выходу подшипника из строя.

Расчет проводится для подбора подшипника по статической, динамической нагрузке при определённой скорости вращения, и др. характеристик.

Технические параметры (размеры, качество поверхности, твёрдость и материалы деталей подшипников) и эксплуатационные характеристики (скорость об/мин, нагрузка, температурный режим) определяются различными ГОСТ. В обозначении указывается диаметр отверстия, тип и конструктивные особенности, материал.

ИСТОРИЯ

Примитивные предшественники современного подшипника, так широко применяемого в наши дни, упрощали жизнь человека уже многие тысячи лет тому назад. Главнейшую роль в историческом процессе возникновения и постепенного совершенствования подшипника можно отдать изучению процесса трения и сопровождающих его явлений.

Подшипники качения (2)

... колес. Поэтому главным критерием работоспособности подшипников качения является повреждение поверхностей колец и тел качения, то есть, их усталостное выкрашивание. Исследования статики и динамики работы подшипников качения позволили формализовать их расчеты ...

Примитивные подшипники скольжения были найдены впервые в раскопках, относящихся к эпохе неолита, когда люди впервые овладели умением сверления отверстий в камне. Изготавливались они, понятное дело, из камня и применялись в первобытных сверлильных приспособлениях и прядильных веретенах.

Прежде же чем подшипник качения достиг формы, приблизительно схожей с современной, он прошел самые разнообразнейшие этапы своего совершенствования. Почти до II века до н.э. его предшественники – обыкновенные деревянные бревна (в современном понимании – ролики), кстати, еще используемые и в наши дни – применялись (с целью уменьшения все той же силы трения) исключительно при транспортировке очень тяжелых предметов: огромные каменные блоки для строительства, осадные машины и т.п.

Переломным этапом в реализации идеи уменьшения силы трения, оказывающей сопротивление движению, было изобретение примерно за 3000 лет до н.э. колеса, которое заменило скользящее движение на качение.

И в те далекие времена для уменьшения сопротивление силы трения, поглощающего большое количество энергии и, соответственно, уменьшения нагрева подшипники подвергались смазке. Только вначале для этого использовали масла растительного происхождения.

С начала нашей эры и до эпохи Возрождения отсутствует какая-либо информация о развитии конструкции подшипников качения. И только уже Леонардо да Винчи во многих своих конструкциях применил опоры качения, однако до начала XVIII века их использование не выходило за пределы проекта, или единичных применений. Следовательно, его с полным на то основанием можно назвать изобретателем подшипника качения. Леонардо да Винчи создал рисунок идеальной цапфы подшипника, оригинальность которой полагалась в замене трения скольжения на значительно меньшее по величине трение качения. Эта идея нашла свое применение в конце XIX в качестве шарикоподшипника, состоящего из внутреннего и внешнего колец, между которыми размещены вращающиеся шарики.

Первый металлический подшипник качения, сохранившийся по сей день, находился в подпоре ветряка, который был построен в 1780 г. в Англии. Он состоял из двух дорожек качения литых из чугуна, между которыми находилось 40 чугунных шаров.

В XIX веке продолжалось совершенствование конструкции подшипников качения, а также расширение их применения в машинах и механизмах. Однако лишь в последнее двадцатилетие этого века введение технологии абразивной обработки сделало возможным достижение достаточной твердости и точности элементов подшипника. Прежде чем наступил перелом, в производстве шариков использовали круглые стальные прутья, которые формировали и обрабатывали вручную. Отсутствие точности в таких действиях было причиной неравномерных нагрузок подшипников, которые постоянно деформировались. Перелом наступил благодаря 34-летнему технику и изобретателю Фридриху Фишеру, который был сыном Филиппа Морица Фишера. Фридрих Фишер сконструировал машину для шлифования стальных шариков, построил первый подшипниковый велосипед (1853 г.), изобрел первый полностью автоматический фрезерный станок, который функционировала как мельничный камень. Изобретение Фишера сделало возможным шлифование стальных закаленных шариков, которые подвергались процессу шлифования и, наконец, получили желаемую равномерную форму. Благодаря этому новшеству стальные шарики Фишера триумфально вышли на мировой рынок.

В самом процессе производства подшипников появляется много новшеств, дающих возможность создания более точных, быстрых и недорогих решений. Одним из них стала технология уменьшения вращающегося момента, примером которой может быть разработанный железнодорожный подшипник с низким моментом вращения. Оказалось, что такое решение позволяет экономить большое количество топлива. Однако наиболее важным переломным моментом в проектировании подшипниковых узлов стала компьютерная техника, позволяющая анализировать подшипниковый узел практически во всех отношениях. Созданные с помощью компьютерной техники виртуальные подшипники могут быть тщательно проверены без необходимости приведения в действие целого технологического процесса. Современные компьютерные программы позволяют ввести для виртуальных подшипников и подшипниковых узлов любые параметры – как внешние, так и внутренние. Таким методом был спроектирован микроподшипник для микроэлектроники, используемый в жестких дисках.

Почти до конца XX века обычным материалом для подшипников была сталь, которая проходила очередные модификации, в зависимости от требований. Однако сталь навязывала конструкторам определенные рамки применения своими основными свойствами. К главным характеристикам надо отнести тепловую расширяемость, большую плотность, склонность к коррозии, электрическую и магнетическую проводимость и относительно большой коэффициент трения, даже при тщательной завершающей обработке. Материалом, который дал новые возможности, оказался нитрид кремния, один из керамических синтетиков. Поначалу из керамического материала изготавливали только элементы качения. Идеальным примером этого могут служить гибридные быстроходные наклонные шарикоподшипники. Однако уже через несколько лет конструкторы начали разработку подшипников, составляющие элементы которых изготовлены из керамических материалов (керамические подшипники), пример – однорядные быстроходные цилиндрические подшипники. Для сравнения, упомянутый керамический цилиндрический подшипник развивает почти 2-кратно большую скорость вращения, чем его стальной аналог.

ТАБЛИЦЫ, РИСУНКИ:

|

седьмая -серия ширин (высот).

|

пятая и шестая – конструктивное исполнение |

четвертая – тип подшипника |

третья – серия диаметров |

первая и вторая – Условное обозначение диаметра отверстия подшипника (Для подшипников с диаметром отверстия более 20 мм эти цифры являются частным от деления номинального диаметра отверстия на пять) |

||

|

7 |

6 |

5 |

4 |

3 |

2 |

1 |

|

4-я цифра справа |

Фото |

Тип подшипника и основные особенности |

|

0 |

|

Шариковый радиальный (пример: 1000905, 408, 180206, 1680205). Универсальные. Обычно однорядные. |

|

1 |

|

Шариковый радиальный сферический двухрядный (самоустанавливающийся) (пример: 1210, 1608, 11220). Используются при несоосности валов. |

|

2 |

Роликовый радиальный с короткими цилиндрическими роликами однорядный или двухрядный (пример: 42305, 2210, 3182120). Высокая грузоподъемность и скорость вращения. |

|

|

3 |

|

Роликовый радиальный сферический двухрядный (самоустанавливающийся) (пример: 3514, 3003124). Высокие нагрузки, перекосы колец. |

|

4 |

|

Роликовый радиальный игольчатый (пример: 954712, 504704, 834904). Малые габариты. Одно- или двухрядный. |

|

5 |

|

Роликовый радиальный с витыми роликами (пример: 5210, 65908). Высочайшая грузоподъемность, работа в загрязненных узлах, медленное вращение. Редкие. |

|

6 |

|

Шариковый радиально-упорный (пример: 36205, 66414, 3056206, 256907). Высокая скорость и точность вращения, комбинированные нагрузки. Качество для этого типа критично. Однорядные и двухрядные. |

|

7 |

|

Роликовый конический (одно-, двух-, многорядный) (пример: 7516, 807813, 537908, 697920). Совместно действующие радиальные и односторонние осевые нагрузки. Удобство монтажа. Обычно 1 ряд роликов, но может быть и 2, и 4. |

|

8 |

|

Шариковый упорный (одно- или двухрядный) (пример: 8109, 688811). Осевые нагрузки при высокой скорости вращения. Двухрядные — осевые нагрузки в обе стороны. |

|

9 |

|

Роликовый упорный (пример: 9039320, 9110). Высокие осевые нагрузки. |

Схема сопротивления качению.

ЛИТЕРАТУРА:

[Электронный ресурс]//URL: https://inzhpro.ru/referat/pro-podshipniki/

ГОСТ 520-2011 ( Подшипники качения. Общие технические условия);

— Подшипники качения: справочник-каталог/ под ред. В.Н. Нарышкина и Р.В. Коростошевского. М.: машстрой 1984;

— Большая Советская Энциклопедия 1978г;

— Википедия;

Отчет о проверке № 1

Оригинальность: 89.95%

Заимствования: 10.05%

Цитирование: 0%

Информация о документе

документа:

Имя исходного файла:, Размер текста:, Тип документа:, Символов в тексте:, Слов в тексте:, Число предложений:

Информация об отчете

Дата: Отчет от 31.05.2015 22:59:01 — Последний проверяемый отчет