За прошедшие 100 лет научного развития ортопедической стоматологии во всем мире достигнуты значительные успехи в разработке методов диагностики и терапии. Лечение осуществляется с помощью несъемных, съемных протезов и ортодонтических аппаратов, изготовление которых требует применения новых технологий и высокой квалификации зубных техников. Сравнивая роль и место лечебных средств, применяемых в медицине, в том числе и в ортопедической стоматологии, можно отметить, что в общей медицине изготовление лекарственных средств по индивидуальным заказам осуществляется в аптеке, где главную роль играет провизор. В ортопедической стоматологии роль такой «аптеки» выполняет зуботехническая лаборатория, где изготовлением различных конструкций, например, несъемных протезов, в том числе и методом литья, занимается зубной техник. Изготовление современных и высокоточных конструкций требует от зубного техника отличного знания как процесса литья, так и ошибок, наиболее часто допускаемых в литейной лаборатории.Изготовление зубных протезов методом литья имеет глубокую историю. Благодаря археологическим исследованиям известно, что первые зубные протезы существовали уже в VII-V веках до н. э.в Финикии и Этруссии, утраченные передние зубы скрепляли с оставшимися зубами лигатурой.

Первым металлом, из которого стало возможно изготовление зубных протезов, было золото. В Древней Греции и Риме на базе хорошо развитого ювелирного искусства начали изготавливать зубные коронки, а затем и мостовидные протезы с использованием припоев. Более 2500 лет длилась монополия золота в стоматологии. Это было обусловлено следующими факторами. Во-первых, золото в природе находится в самородном состоянии и не нуждается в сложных технологических условиях, чтобы добыть его из руды, как этого требует железо и ряд других металлов. Во-вторых, температура плавления золота всего 1050- 1090 °C, оно легко может быть расплавлено даже на открытом пламени. Однако ввиду высокой стоимости исходных материалов протезирование на основе золота и его сплавов могли позволить себе только состоятельные пациенты. Широко использующиеся в настоящее время относительно недорогие сплавы из кобальто- и никельхромовой основах требовали сложной технологии плавления, разработанной гораздо позднее.Впервые высоколегированные сплавы на основе железа, обладающие коррозионной устойчивостью, начали использоваться с середины XIX века. были применены жаростойкие кобальтохромовые сплавы. Эти сплавы получили название «Stellite» за их яркость, блеск, твердость. Они обладают чрезвычайно высокой коррозионной стойкостью, прочностью, в том числе в агрессивных средах и при высоких температурах. С 1930 года XX века началось использование кобальтохромовых сплавов для изготовления зубных протезов. В стоматологической практике стеллит получил название «Vitallium» (от латинского «Vita»- жизнь).

Технология литья несъемных протезов

... началось использование кобальтохромовых сплавов для изготовления зубных протезов. В стоматологической практике стеллит ... В ортопедической стоматологии в основном применяют сплавы металлов. Качество протеза в значительной степени зависит от свойств используемого сплава. Составляя различные сплавы техники-литейщики стремятся получить материал с заданными свойствами. В настоящее время в стоматологии ...

В 1969 году более 87% всех стоматологических конструкций были отлиты из кобальтохромовых и никелехромовых сплавов. На стоматологическом рынке в настоящее время представлена такая огромная палитра современных средств и сплавов металлов для изготовления зубных протезов, что поднимается вопрос выбора материалов и технологии литья в каждом конкретном случае.

Для расходных материалов основное — это доступность, постоянное наличие на местном рынке, простота в работе, стабильность параметров.

В настоящий момент только стоматологических сплавов и паковочных масс представлено более 1000 наименований. Все они сопровождаются подробными руководствами по их использованию. Но, находясь в условиях рыночных отношений и жёсткой конкуренции, производитель часто завышает характеристики своей продукции, не указывая в аннотации непривлекательные моменты.

Для изготовления литых ортопедических конструкций применяются основные и вспомогательные материалы. К основным относятся сплавы металлов. К вспомогательным относятся материалы, используемые на этапах литья, это например восковые композиции и формовочные массы.

Сплав представляет собой смесь двух или нескольких металлов или металла и неметаллов. Сплав образуется посредством совместного сплавления компонентов, а также взаимодействия жидкого металла с жидкими и газообразными веществами. Компоненты при сплавлении в жидком состоянии могут обладать полной нерастворимостью, ограниченной растворимостью и полной растворимостью.

Основными компонентами, присутствующими в сплавах для зубного протезирования, является хром, кобальт, никель. Суммарное количество их в сплаве и достигает обычно около 90%. Международный стандарт «Стоматологические литейные сплавы на металлической основе» ISO 6871-01 устанавливает, что содержание хрома, кобальта и никеля в сплавах должно быть в сумме не менее 85%. Эти элементы образуют основную фазу — матрицу сплава.

Хром, как основной составляющий компонент, входит в состав всех сплавов. Он обеспечивает коррозионную стойкость и прочность.

Литейщик может изменить физические и литейные свойства имеющегося у него сплава. Иногда требуется увеличить прочность никелехромового сплава для изготовления протяженного мостовидного протеза с последующим нанесением керамического покрытия. В этом случае в никелехромовый сплав можно добавить 10-15% бюгельного кобальтохромового сплава с большим содержанием углерода. Или наоборот, чтобы снизить твердость мостовидного протеза из кобальтохромового сплава следует добавит 10-15% никелехромового сплава, не содержащего углерод. Таким образом, в небольших модификациях, никелехромовые и кобальтохромовые сплвы могут изменять свои свойства.

Легкоплавкие сплавы в ортопедической стоматологии

... для поглощения газов, образу- ющихся при литье сплава металлов; достаточным для компенсации усадки затвердевающего металла коэффициентом термического расширения. В современном литейном производстве используют гипсовые, фосфат ... твердого гипса предназначена для литья сплавов металлов, точка плавления которых не превышает 1000" С. Материал имеет очень тонкую зернистость. В качестве жидкости затворения ...

Сплавы, применяемые для ортопедических целей, должны удовлетворять определенным требованиям:

1. Не оказывать токсического воздействия на организм.

2. Обладать высокой химической стойкостью к воздействию кислот, щелочей и растворов солей.

3. Обладать минимальной усадкой.

4. Легко подвергается штамповке, литью, протяжке, паянию, полировке.

5. Иметь небольшой удельный вес.

6. Быть доступными и сравнительно недорогими.

Общеизвестно, что чистые металлы в природе встречаются очень редко и мало соответствуют предъявляемым к ним требованиям. В ортопедической стоматологии в основном применяют сплавы металлов. Качество протеза в значительной степени зависит от свойств используемого сплава. Составляя различные сплавы техники-литейщики стремятся получить материал с заданными свойствами. В настоящее время в стоматологии используется свыше 1000 сплавов металлов.

В настоящее время изготовление зубных протезов методом литья является превалирующим. Методом литья изготавливают коронки, полукоронки, штифтово-культевые конструкции, вкладки, бюгельные и мостовидные протезы.

Первыми широкое распространение получили литые золотые протезы, когда был найден способ введения расплавленного золота в литейную форму посредством специальных приспособлений с применением давления пара, газа или центробежной силы.

Технология литья складывалась из следующих операций: изготовление по гипсовой модели восковой репродукции протеза; погружение репродукции в формовочную массу в цилиндре для получения литейной формы; выжигание восковой репродукции, плавка золота, заливка золота в литейную форму. Такая технология сохранилась и до настоящего времени. Однако до начала XXвека ввиду высокой стоимости исходных материалов протезирование на основе золота и его сплавов могли позволить себе только очень богатые люди.Современное литье представляет собой сложный процесс с использованием высокотехнологического оборудования — это муфельные печи и литейные установки.

Существует несколько способов заливки металла в формы:

1. свободная заливка — металл заполняет форму свободно, под действием гравитационных сил;

2. заливка во вращающуюся форму под влиянием гравитационных и центробежных сил;

3. заливка давлением, поршневым или воздушным с применением литейных установок;

4. заливка вакуумным всасыванием.

Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья:

- Литье под давлением и центробежное литье.

- Вакуумное литье.

Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки, исключает пористость, недоливы и усадочные раковины. Широкое распространение в практике получило центробежное литье.

Центробежное литье.

При этом способе литья сплав может быть расплавлен по выбору: открытым пламенем, в печи сопротивления, индукционным или дуговым нагревом.

Когда сплав разжижен и достигнута необходимая температура литья, он заполняет литейную полость под воздействием центробежной силы.

Литьё цветных металлов в металлические формы — кокили

... этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей ... и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают га ... на обработку резанием. 3. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению ...

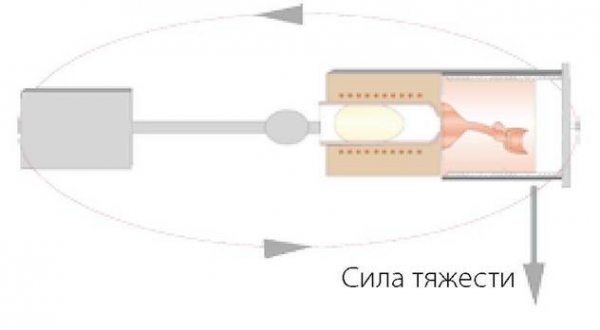

Эта сила действует на расплав со стороны центрифуги при активировании движения привода кронштейна. Вращение центрифуги происходит в горизонтальной плоскости.

Заполнение формы расплавом происходит при вращении привода центрифуги и влиянии трех разнонаправленных действующих сил.

Основное воздействие оказывает центробежная сила. Она направлена наружу при вращении привода кронштейна центрифуги.

Так как привод центрифуги приводится в движение по горизонтали, на нее действует также вторая, всегда противонаправленная, сила — сила тяжести.

Чем больше плотность, тем активнее действует сила тяжести. Ее величина будет зависеть от удельного веса и от массы расплава.

Вакуумное литьё.

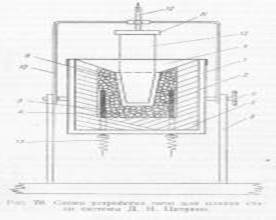

Устройство аппарата для плавки и литья стали системы Д. Н. Цитрина. Аппарат для плавки и литья стали под вакуумом, предложенный Д. Н. Цитриным, имеет две основные части: электрическую печь сопротивления и вакуум-насос.

Пространство между тиглем и керамической футеровкой заполнено мелкими кусочками графита одинаковой величины, между которыми при включении тока возникают микровольтовы дуги; вследствие этого происходит расплавление стали в тигле. Овальное углубление в цилиндре закрыто керамической крышкой (7) с отверстием в центре. Печь установлена на двух стойках (8), на правой оси ее укреплена рукоятка (9) для опрокидывания печи при заливке металла в форму. После расплавления стали на керамическую крышку устанавливают опоку (12), которая плотно фиксируется с помощью подвижной дуги (10) и цилиндрического флянца (11).

Последний имеет трубку, соединенную посредством резинового шланга с вакуум-насосом. Через шланг отсасываются газы и создается отрицательное давление в опоке.Вакуум-насос может быть механическим или водоструйным. Устройство второго вида насоса более простое. Он состоит из насоса (13), двух резиновых шлангов, стеклянной бутыли и вакуумметра. Электрическая печь снабжена понижающим трансформатором на 3—5 kW и 40—50 А, реостатом, вольтметром, амперметром и термопарой с потенциометром. Печь может питаться от обычной осветительной сети или трехфазным током в 350 V. Она дает высокую температуру нагрева, достигающую 2 000—2 500°. Процесс первой плавки и литья занимает около 15—20 минут, последующие плавки длятся 3—4 минуты.

Плавка стали в печи системы Д. П. Цитрина, имеет ряд важных преимуществ; прежде всего не происходит науглероживания стали, имеющего место при электродуговой плавке; кроме того, температура нагрева стали легко регулируется, что позволяет избежать перегрева металла и ухудшения качества отливок.Устройство печи простое, она удобна для пользования и позволяет расплавлять до 100—200 г металла.

»NautilusMCPLUS»

HeracastIQ

Изготовление любого металлического зубного протеза или аппарата является сложным процессом, в ходе которого материал подвергается различным механическим, термическим и химическим воздействиям. В связи с этим в металле происходят сложные структурные превращения, изменяются его физико-химические свойства. Знание механизма и сущности указанных процессов дает возможность управлять ими, регулировать и использовать в желаемом направлении. Изменяя режим технологического процесса, можно из одного сплава получать изделия с различными свойствами. В свою очередь, изменение свойств сплавов приводит к необходимости изменения приемов работы с ними, например, при штамповке, литье, полировке и т. д.

Изготовление зубных протезов из акриловой пластмассы

... конце тридцатых годов для изготовления базисов съемных зубных протезов стали использовать акриловые пластмассы, ... конструкционного материала, кроме того его применяют в лазерной технике. ... литьем под давлением или экструзией. Суспензионные полимеры используют в автомобильной промышленности (задние фонари, подфарники, световые отражатели), в приборостроении (линзы, призмы, шкалы), для изготовления ...

Все восковые композиции, используемые на этапах литья, а так же сплавы металлов при переходе из жидкого состояния в твердое дает усадку. Борьба с усадкой сплавов и восковых композиций является важным вопросом в литье деталей зубных протезов. Этому подчинены все промежуточные этапы, соблюдение правил работы с восковыми композициями, создание специальных компенсационных формовочных масс, построение литниковой системы и методы плавления сплавов металлов.

Усадка металла может привести к внутренним напряжениям в отдельных частях отливки. Усадочные раковины, внутренние напряжения, крупнозернистая структура сплава ухудшают механические показатели и антикоррозионные свойства.

Борьба с этими нежелательными явлениями ведется в различных направлениях:

- введение в состав сплава добавок, способствующих образованию мелкокристаллической структуры;

- соблюдение температурного режима плавки и скорости охлаждения;

- создание депо металла в питательных муфах за пределами отливки.

Большое значение для получения качественного литья имеет наличие современного оборудования в лаборатории и индивидуальный подбор формовочных материалов, способных компенсировать усадку различных сплавов металлов.

Важную роль играет оборудование, на котором проводится процесс литья. Главное в оборудовании, по мнению опрошенных в ходе исследования литейщиков, это компактность, эргономичность, возможность получения консультации по вопросам эксплуатации и ремонта, возможность работы с материалами разных производителей. Наиболее распространены центробежные и вакуумные литейные установки. Последние имеют преимущества:

- позволяют полностью сохранить все свойства сплавов;

- гарантируют стабильность отливок, допрессовку залитого сплава в опоку сжатым воздухом под давлением 5 атмосфер;

- снижают на 40% расход металла, что позволяет работать только на чистых сплавах;

- сохраняют стабильность кристаллической решетки до и после отливки, исключают центробежные завихрения;

- исключают перегрев сплава.

Таким образом, согласно проведенному исследованию, качество литья ортопедических конструкций зависит от подготовки и стажа работы зубных техников — литейщиков, умения работать с аппаратурой, знания технологии литейного процесса, использования современных сплавов и вспомогательных материалов.

Техник — литейщик должен тщательно следить, чтобы отходы от различных сплавов, например, отходы от неочищенного тигля от предыдущей плавки нержавеющей стали, не попали в сплав, предназначенный для литья каркасов металлокерамических работ.

Таким образом, на свойства отлитых конструкций существенно влияют даже незначительные изменения состава сплава по содержанию хрома, никеля, кобальта, молибдена, так же как и технологические параметры плавки: температура плавления, время нахождения металла в тигле, материал тигля, геометрия и размеры литейной формы. Для получения качественных литых стоматологических конструкций необходимы сбалансированные стоматологические сплавы и четкое выполнение технологии литья.

Изготовление отливок из различных сплавов

... и т. д.). Рис. 12. Схемы прцессов изготовления отливок центробежным литьем. V. ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ РАЗЛИЧНЫХ СПЛАВОВ ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ СЕРОГО ЧУГУНА Серый чугун является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне углерод содержится ...

Опираясь на литературные данные и результаты собственных исследований, можно выделить наиболее типичные ошибки, возникающих на этапах литья в ортопедической стоматологии.

1. Подбор диаметра литников и расположение объекта литья в кювете.

2. Не отлитые участки литья.

3. Металлические и неметаллические включения.

4. Излом объекта литья.

5. Пористые объекты литья.

6. Дефекты на поверхности объектов литья.

Литье может производиться как в специальных литьевых аппаратах, так и в аппаратах, сочетающих плавку и литье металла. Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья:

- Литье под давлением и центробежное литье.

— Вакуумное литье.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/na-temu-tsentrobejnoe-lite/

1. Бремер, В. Искусственный протез отображение природы [Текст]/ В. Бремер // Зубной техник. – 2005. – №3. – С. 6-10.

2. Бусыгина, О.А. Работы зубных техников — литейщиков [Текст] / О.А. Бусыгина, Д.К. Насонова, Д.И. Гоголева // Зубной техник – 2004. – №1. – С. 32.

3. Варнавский, С.В. Аверон – литейщикам. 2006: что нового?[Текст] /С.В. Варнавский, Ю.В. Волченко // Зубной техник. – 2006. – №6. – С. 53-54.

4. Гарамов, Л.В. Сплавы металлов в современной стоматологии. Никель-хромовые сплавы для металлокерамики [Текст] / Л.В. Гарамов// Зубной техник. – 2004. – №2. – С. 66-69.

5. Зайцев, В.П. Сравнительная оценка качества изготовления паянных и цельнолитых зубных протезов [Текст] / В.П. Зайцев, Н.Н. Степанов, В.Е. Сумкин// Зубной техник. – 2003. – №3. – С. 28-32.

6. Зотов, В.М. Литейное дело в зуботехническом производстве [Текст] / В.М. Зотов, В.П. Потапов, В. А. Пряников // Зубной техник. – 2003. – №1. – С. 22-25.

7. Иорданишвили, А.К. Клиническая ортопедическая стоматология [Текст] / А.К. Иорданишвили. – М.: МЕДпресс-информ, 2007. – 248 с.

8. Казачкова, М.А. Исследование свойств кобальтовых и никелевых сплавов, применяемых в стоматологии [Текст]/ М.А. Казачкова, А.А. Живушкин // Зубной техник. – 2005. – №3. – С. 18-20.

9. Киселев, И.Ю. Высокоточное литье – практика, опыт, материалы, оборудование [Текст]/И.Ю. Киселев // Зубной техник. – 2004. – №3. – С. 34-35.

10. Лебеденко, А.И. Зуботехнические особенности изготовления металлокерамических зубных протезов на каркасах из золото-платинового сплава ПЛАГОДЕНТ («Супер-КМ») [Текст]/ А.И. Лебеденко, Г.С. Степанов, В.А. Парунов, А.В. Дубова, И.В. Золотницкий, В.В. Васекин// Зубной техник. – 2003. – №3. – С. 36-38.

11. Модестов, А.А. Титан – материал для современной стоматологии [Текст]/ А.А. Модестов // Зубной техник. – 2003. – №3. – С. 43-4

12. Нейринк, П. Роль паковочных масс и условия работы с ними [Текст]/ П. Нейринк// Зубной техник. – 2005. – №3. – С. 12-13.