е месторождение нефти. Месторождение Гавар-Аль »

2010 г.

Нефтяное месторождение

бурения нефтяных месторождений по запасам нефти

месторождении Нефтяные классифицируется на:

- мелкие — до 10 млн. тонн средние;

- нефти — 10 — 100 млн. тонн нефти (Верх, Кумколь-Тарское);

- крупное — 100 — 1000 тонн.

млн нефти (Каламкас, Пенглай, Правдинское, крупнейшие);

- Статфьорд (гигантские) — 1 — 5 млрд. тонн нефти (Самотлор, Тенгиз, Ромашкино);

- Уникальные (супергигантские) — 5 млрд. нефти тонн и более (Аль-Гавар, Большой Румайла, Эр-Бурган).

Крупнейшие нефтяные месторождения мира

сведения Общие о месторождении

Аль-Гавар

слухам

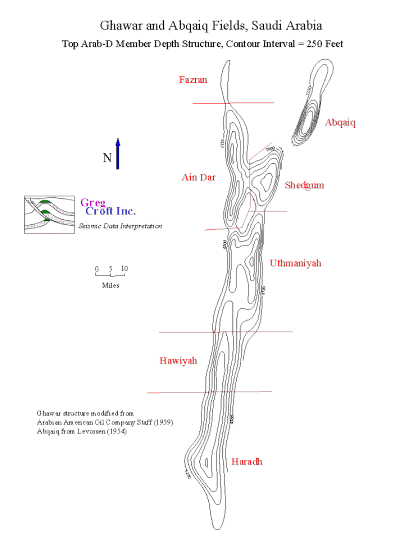

Месторождение нефти Ghawar — безусловно месторождение наибольшее нефти в мире и составляет больше половину чем совокупной добычи нефти Саудовской Оно. Аравии разделено на шесть продуктивных областей. С они на юг, севера — Fazran, Ain Dar, Shedgum, Haradh, Uthmaniyah и Hawiyah. Месторождение Ghawar было 1948 в обнаружено. Производство началось в 1951 и достигло миллионов 5.7 пика баррелей в день в 1981. Это — высокая самая длительная норма добычи нефти не одним ни достигнутая другим месторождением нефти в мировой время. В то истории, когда этот порог добычи достигнут был, южные области Hawiyah и Haradh были не еще полностью развиты. Производство было после ограничено 1981 по причинам рынка, но Ghawar самым оставался важным месторождением нефти в мире. середине в Лишь восьмидесятых годов количества нефти месторождении на добываемые Самотлор в России превышали добычу на Гавар месторождении, но это было связано с тем, производство что там было ограничено. Развитие Hawiyah южного и областей Haradh в течение 1994 — позволило 1996 добывать свыше пяти миллионов день в баррелей.Такая замечательная история производства огромной обуславливается площадью нефтяного бассейна в Области Alsharhan. Ghawar и Kendall обеспечивают 693 000 производительной акров области Ghawar. Это месторождение единственный представляет в мире столь длительно фонтанирующий нефти бассейн. Совокупное производство к 2000 на конец было года приблизительно 51 миллиард баррелей нефти.

Залежи

Характеристики на глубине 1, 5 — 3 км. Геологические запасы нефти млрд 20 оценивается. тонн. Начальные запасы нефти млрд 14, 33 оценивается. тонн, газа 1, 01 млрд. м³. Плотность содержание 0, 85 г/см³, нефти серы 1, 66%. В Саудовской Аравии нефтяной Гавара горизонт называют свита Араб.

География мирохозяйственных связей нефти и газа

... большие изменения. До Второй мировой войны 4/5 добычи нефти приходилось на Северную и Южную Америку. Но уже после войны с открытием крупных месторождений нефти на Ближнем и Среднем Востоке, а также ... ударило по доходам всех стран — продуцентов нефти). Достоверные запасы нефти в мире на начало 1998 г. оценивались в 139,7 млрд. т., среди которых значительная часть (от 1/4 ...

Геология

профиля Схема месторождения

Гавар расположился в антиклинали на разломе основном пласта относящегося к карбону, около млн 320. лет назад. Породы бассейна: арабские юрские D-известняки с исключительной пористостью (доходящей до 35%), отложения шельфовые глин и известняков с пятипроцентным содержанием считается (1 — 2% органики хорошими нефтематеринскими породами), и подложка из выветривания коры содержащей непроницаемые ангидриты. Во время движений тектонических мелового периода северо-восточная Африки граница, надвигаясь на юго-западную Азию, структуру развила.

Перспективы запасов

Компания Saudi заявила Aramco, что доказанные запасы нефти составляют месторождения более 9, 6 млрд т. Некоторые исследователи, в числе том Мэтью Симмонс в своей публикации the in Twilight Desert, предположили достижение пика самое в добычи ближайшее время. Однако работа подверглась Симмонса жёсткой критике со стороны Нансена представителя, Салери Saudi Aramco. Около 60 — 65% всей Саудовской произведённой нефти с 1948 по 2009 добыто из концу. К Гавара 2005 года совокупная добыча на составила месторождении около 8, 1 млрд т.. По тем же источникам, на год 2006, в Гаваре добывалось более 680 нефти. т. тыс в день (6, 25% мировой добычи).

Кроме Гаваре, на того добывается приблизительно 56, 6 млн. м³ в день газа природного.

Нефтяные запасы и производство

Восстанавливаемая нефть сырая и конденсат 259.9 миллиардов баррелей

сырой Производство нефти (составляет в среднем в день) 8.9 баррелей миллионов

Производство сырой нефти (ежегодные) 3.25 баррелей миллиардов

Газовые запасы и

Газовая промышленность (составляет в день в среднем) 8.22 миллиарда кубических футов(сырой газовые на газ заводы)

Газовая промышленность (ежегодные) 3.00 кубических триллионов футов(сырой газ на газовые Характеристика)

заводы сырья

Область Ghawar, Ain Начальное

Dar содержание легких фракций (SCF/550).Bbl

Нефтяная плотность (в градусах API)34

Вязкость Нефтяная в Условиях Бассейна (сантипуаз)0.62

Содержание вес, (% Серы.)1.66 %

Обводненность (% вес.) 11 %

Область Ghawar, Shedgum Область

Начальное содержание легких фракций(Bbl/SCF).540

Нефтяная плотность (в градусах Нефтяная) 34

API Вязкость в Условиях Бассейна (сантипуаз) 0.62

Серы Содержание, (% вес.)1.75 %

Обводненность (% вес.)11 %

Область Область, Ghawar Uthmaniyah

Начальное содержание легких SCF(фракций/Bbl).515

Нефтяная плотность (в API градусах)33

Нефтяная Вязкость в Условиях Бассейна (Содержание) 0.73

сантипуаз Серы, (% вес.)1.91 %

Обводненность (% вес.)11 %

Происхождение нефти и газа (2)

... областей, независимо от существования обычных видимых признаков нефтегазоносности в виде выходов нефти, газов и т.д.». Работа посвящена одной из сложнейших проблем современной геологии - флюидодинамике осадочных бассейнов (ОБ), происхождению нефти ... и протыкающими осадочные толщи. Изучение нефтяных месторождений показало, что образование нефтяных залежей обусловлено различными структурными формами ...

Ghawar Область, Область Hawiyah

Начальное содержание фракций легких(SCF/Bbl).485

Нефтяная градусах (в плотность API)32

Нефтяная Вязкость в Условиях сантипуаз (Бассейна)0.85

Содержание Серы, (% вес.)2.13 %

Обводненность (% Область.)11 %

вес Ghawar, Область Haradh

Начальное легких содержание фракций(SCF/Bbl).470

плотность Нефтяная (в градусах API)32

Нефтяная Вязкость в Бассейна Условиях (сантипуаз)0.89

Содержание Серы (% вес.) 2.15 %

вес (% Обводненность.)11 %

В общем сырье представляет собой нефть легкую с средней плотностью 0, 85 г/см³, среднесернистая, с содержанием высоким 1, 66%, с серы выходом светлых нефтепродуктов около 45% индекс., мас вязкости базовых масел более 85, Получаемая.

парафинистая продукция

Из данной нефти получают спектр широкий нефтепродуктов. В последнее время ставится углубления задача переработки нефти и повышения качества Эта. нефтепродуктов задача на установках АВТ решается мероприятий организацией, направленных на увеличение отбора дистиллятных как фракций в атмосферной, так и в вакуумной колоннах и четкого их обеспечение выделения. При первичной перегонке получают нефти широкий ассортимент фракций и нефтепродуктов, температурным по различающихся границам кипения, углеводородному и химическому вязкости, составу, температурам вспышки, застывания и другим связанным, свойствам с областью их применения и использования. Углеводородный состоит газ преимущественно из пропана и бутанов, которые в виде растворенном содержатся в поступающих на переработку нефтях. В технологии от зависимости первичной перегонки нефти пропан-фракцию бутановую получают в сжиженном или газообразном используют. Ее состоянии в качестве сырья на газофракционирующих установках с производства целью индивидуальных углеводородов, бытового топлива, автомобильного компонента бензина. Фракцию именуют нефтепродуктом, свойства ее если отвечают нормам стандарта или условиям техническим на товарный продукт, не требуя дополнительного Бензиновая. передела фракция с пределами выкипания 28—180°С подвергается преимущественно вторичной перегонке (четкой ректификации) получения для узких фракций (28—62, 62—85, 85—105, 105—140, 85—140, 85—180 °С), служащих сырьем для изомеризации процессов, каталитического риформинга с целью производства ароматических индивидуальных углеводородов (бензола, толуола, ксилолов), компонентов высокооктановых автомобильных и авиационных бензинов; применяется в сырья качестве пиролиза при получении этилена, как — реже компонент товарных бензинов. Керосиновая температурами с фракция выкипания 120—230 (240) °С как используется топливо для реактивных двигателей, необходимости при подвергается демеркаптанизации, гидроочистке; фракцию 280—150 или 150—315 °С из малосернистых используют нефтей как осветительные керосины, фракцию 200—140 °С — как растворитель для лакокрасочной Дизельная. промышленности фракция, выкипающая при температурах 320—140 (340) °С, используется в качестве дизельного зимнего топлива, фракция 180—360 (380) °С — в летнего качестве. При получении из сернистых и высокосернистых требуется нефтей предварительное обессеривание фракций. Фракции 320—200 °С и 200—340 °С из высокопарафинистых нефтей как используют сырье для получения жидких депарафинизацией парафинов. Мазут — остаток атмосферной перегонки применяется — нефти как котельное топливо или в сырья качестве установок вакуумной перегонки, а также каталитического, термического крекинга и гидрокрекинга. Широкая масляная температурами с фракция выкипания 350—500 и 350—580 (540) °С — вакуумный газойль — используется в качестве каталитического сырья крекинга и гидрокрекинга. Узкие масляные пределами с фракции выкипания 320 (350) — 400, 420—350, 400—450, 420—490, 500—450 °С используют как сырье для производства установок минеральных масел различного назначения и парафинов твердых. Гудрон — остаток вакуумной перегонки подвергают — мазута деасфальтизации, коксованию с целью углубления нефти переработки, используют в производстве битума, остаточных Основные.

Дипломная работа по разработке нефти

... решений. Целью работы является анализ фактических данных работы оборудования Цеха подготовки и перекачки нефти Ванкорского месторождения, выявление "узких" мест технологической схемы и разработка мотивированных предложений по оптимизации ... от 15 до 20 км2. Берега озер низкие, дно песчаное или вязкое, вода в них пресная. [4]. Обзорная карта района Ванкорского месторождения представлена ...

базовыхмасел технологические процессы

Нефть из скважины поступлением перед ее на переработку предварительно подвергается трехступенчатой для, сепарации отделения ее от попутных газов, обезвоживанию с эмульсий разрушением и отстою от механических примесей. Обезвоженная и нефть обессоленная далее поступает на первичную переработку.

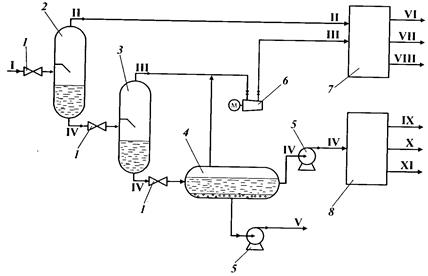

нефти Подготовка на промысле

Сырая нефть I из пласта дроссельный проходит вентиль 1 и поступает в сепаратор первой давление 2, ступени в сепараторе поддерживается на уровне 0, 6—0, 7 МПа, достаточно которое для бескомпрессорной подачи газа II на Далее. ГПЗ из сепаратора первой ступени 2 через вентиль дроссельный нефть подается в сепаратор второй где 3, ступени за счет дальнейшего снижения давления оставшийся выделяется газ III. Далее нефть отстойник в перетекает 4, где от нее отделяется пластовая оставшийся V и вода газ. Давление в сепараторе второй МПа 0, 2—0, 3 ступени. В отстойнике давление близко к атмосферному. сепаратора из Газы второй ступени и отстойника сжимаются подаются 6 и компрессором на газоперерабатывающий завод.

Нефть IV из отстойника установку на поступает стабилизации, работа которой описана Подготовка.

далее нефти на промыслах: 1 — вентиль; 2, 3 — сепараторы 1-й и 2-й отстойник; 4— ступеней; 5— насос; 6— компрессор; 7 — газоперерабаты-вающий нефтестабилизационная; 8— завод установка; I — пластовая нефть; II, III — первой газы и второй сепарации; IV — нестабильная нефть; V — для вода закачивания в пласт; VI — метан; VII — VIII; этан — нестабильный бензин; IX — метан и этан; X — нефть стабильная; XI — фракция легких углеводородов

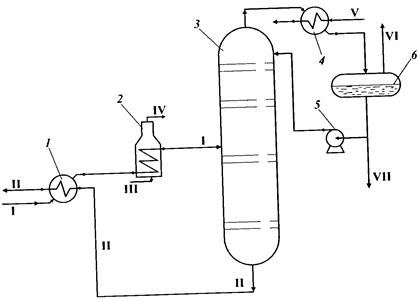

Нестабильная (нефть) сырая I подогревается вначале в теплообменнике 1 потоком установки с уходящей стабильной нефти II, затем в печи 2 и ректификационную в поступает колонну 3 (стабилизатор).

Легкие углеводороды, верха с выходящие колонны, конденсируются в холодильнике 4 и собираются в откуда 6, емкости они передаются-потребителям как VII (ШФЛУ).

Часть ШФЛУ поступает в верхнюю колонны часть как орошение для снижения легких потерь углеводородов. Стабильная нефть П из куба проходит 3 колонны теплообменник 1, где отдает тепло установку на поступающей сырой нефти I, и направляется потребителям.

стабилизации Газ VI может использоваться как топливный, ГПЗ на передаваться или закачиваться в пласт.

Процессы первичной переработки нефти

... установках первичной переработки нефти, нельзя предъявлять требования ГОСТ на товарные продукты, то выбранные фракции керосина и дизельного топлива после процесса ... нефть, а снизу соленая вода на очистные сооружения. Частично обессоленная' нефть из Э-1/1 и Э-2/1 поступает ... внизу колонны. насадочных колоннах ректификационная колонна Подбирая число контактных ступеней и параметры процесса (температурный ...

Стабилизация промыслах на нефти: 1 — теплообменник; 2 — печь; 3 — ректификационная колонна; 4 — насос; 5 — холодильник; 6 — емкость; I —нефть сырая; II — стабильная III; нефть — топливный газ; IV — дымовые газы;V — газ; VI — вода стабилизации; VII — ШФЛУ

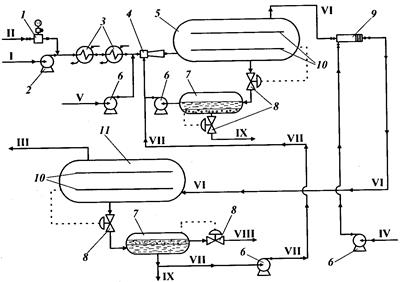

Подготовка нефтеперерабатывающем на нефти заводе

Глубокое обессоливание нефти снижение обеспечивает коррозии и уменьшение отложений в аппаратуре, межремонтных увеличение пробегов установок, улучшение качества для сырья каталитических процессов, а также товарных топлив — продуктов, битума и электродного кокса.

В блоке можно электрообессоливания выделить четыре зоны обессоливания. В зоне первой нефть смешивается со свежейпромывной водой и Интенсивность. деэмульгатором смешения должна быть такой, промывная чтобы вода диспергировалась до такого же распределения как, капель и пластовая, иначе промывная вода осаждаться будет в первую очередь, и эффект разбавления воды пластовой не будет достигнут. В качестве промывной используется воды речная вода или технологические содержание; конденсаты солей в промывной воде не должно более быть мг/л. Во второй зоне происходит отстой крупных наиболее капель вновь образовавшейся эмульсии, а в зоне третьей под действием электрического поля столкновение интенсифицируются и слияние мелких капель. Укрупненные опускаются капли в третью зону. В четвертой зоне дополнительный происходит отстой капель, выведенных из второй поднимающимся зоны потоком нефти.

В поток нефти I дозатором-насосом 1 подается деэмульгатор. Насосом 2 нефть через прокачивается теплообменники 3, где подогревается дистиллятами с атмосферно установки-вакуумной перегонки нефти до температуры 80—После 0 С. 120 теплообменников в нефть добавляется раствор чтобы V, щелочи довести рН воды до 7, 0—7, 5. Подача раствора необходима щелочи для подавления сероводородной коррозии и неорганических нейтрализации кислот, попадающих в нефть при скважин обработке кислотными растворами. Расход щелочи повышения для рН воды на единицу составляет 10 г/т.

В инжекторном нефть 4 смесителе перемешивается с раствором щелочи и циркулирующей VII водой, и смесь подается в нижнюю часть через 5 электродегидратора трубчатый распределитель с перфорированными горизонтальными Обессоленная. отводами нефть VI выводится из электродегидратора сверху коллектор через, конструкция которого аналогична распределителю. такому Благодаря расположению устройств ввода и вывода обеспечивается нефти равномерность потока по всему сечению Отстоявшаяся. аппарата вода отводится через дренажные или коллекторы отстойник 7 (из отстойника вода возвращается в Часть).

процесс воды из отстойника сбрасывается в заводскую что, канализацию необходимо для снижения концентрации Убыль. солей воды восполняется подачей воды со ступени второй.

Из электродегидратора 5 сверху не полностью обезвоженная поступает нефть под давлением в электродегидратор второй Перед 10. ступени этим электродегидратором нефть смешивается со водой свежей IV в диафрагмовом смесителе 9. Вода для предварительно промывки подогревается до температуры 65—70 0 С. Обессоленная и обезвоженная III нефть из верхней части электродегидратора II второй отводится ступени с установки.

Топливно-энергетические ископаемые: (нефть, газ, уголь, горючие ...

... Дебит скважин, помимо физических свойств коллектора, его мощности и насыщения, определяется давлением растворённого в нефти газа и краевых вод. При добыче нефти скважинами не удаётся целиком извлечь всю ... Россия дают больше половины всей мировой добычи. Уголь добывают в основном в экономически развитых странах: ФРГ, Великобритания, Польша, Австралия, ЮАР и др. Энергетическая проблема связана с ...

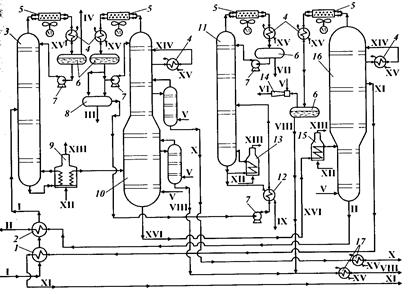

Принципиальная схема электрообессоливающей насос: / — установки-дозатор; 2, 6— насосы: 3 — теплообменник; 4— инжекторный электродегитраторы; 5, II — смеситель; 7— отстойник; 8 — автоматический клапан; 9 — диа-смеситель фрагмовый; 10— электрод; 1 — сырая нефть; II — деэмульгатор; обессоленная — 111 нефть; IV — чистая вода; V — раствор частично; VI — щелочи обессоленная нефть; VII — циркулирующая VIII; вода — эмульсия нефти в воде; IX — вода в канализацию заводскую

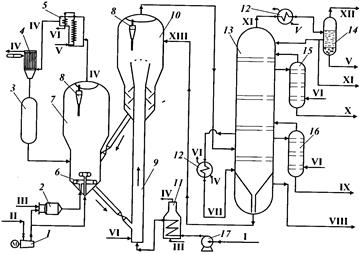

Технологическая схема установки первичной нефти перегонки

Нефть I проходит теплообменники 1 и 2, где счет за подогревается тепла отходящих продуктов, после поступает чего в отбензинивающую колонну 3. В колонне 3 из нефти легкая выделяется бензиновая фракция, которая охлаждается в холодильнике воздушном 5, конденсируется в холодильнике 4 и собирается в емкости откуда 6, орошения через отстойник 8 подается в стабилизатор емкости 11. В бензина орошения выделяется также газ IV, компримирование на направляемый.Полуотбензиненная нефть из нижней части направляется 3 колонны через трубчатую печь 9 в атмосферную Часть 10. колонну потока полуотбензиненной нефти подогревается в возвращается 9 и печи в отбензинивающую колонну 3, сообщая дополнительное тепла количество, необходимое для ректификации. В колонне 10 разделяется нефть на несколько фракций. Из верхней части паровой 10 в колонны фазе уходит тяжелый бензин, конденсируется который в холодильнике 4, а затем поступает в стабилизатор 11. остаток Кубовый стабилизатора подогревается в печи 13. В качестве погонов боковых из колонны 10 выво дятся керосиновая X и VIII дизельная фракции, которые первоначально подаются в отпарных секции колонн 11, в которых в присутствии водяного удаляются пара легкие фракции. Затем керосиновая и фракции дизельная выводятся с установки. Из нижней части выходит 10 колонны мазут XVI, который через подается 15 печь в колонну вакуумной перегонки 16, где вакуумные на разделяется дистилляты XI и гудрон II. Из верхней части помощью 16 с колонны пароэжекторного насоса 14 отсасываются водяные газы, пары термической деструкции, воздух и некоторое легких количество нефтепродуктов (дизельная фракция).

Вакуумный гудрон XI и дистиллят II через теплообменники подогрева нефти 1, 2 установки с уходят.

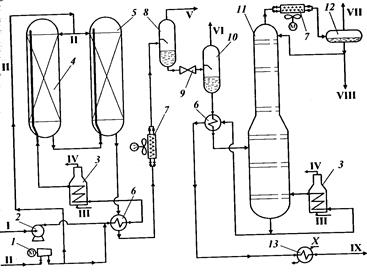

Схема установки атмосферно-вакуумной нефти перегонки: /, 2, 12 — теплообменники; 3 — отбензиниваюшая колонна; 4 — холодильник; 5 — холодильник воздушный; 6— емкость орошения; 7 — насос; 8— отстойник; 9, 13, 15 — нагрева печи сырья; 10 — атмосферная колонна с отпарными стабилизатор; // — колоннами бензина; 14 — пароэжекторный насос; 16 — вакуумная концевые; 17— колонна холодильники; I — нефть; II — гудрон; III — воды сброс в канализацию; IV — газ на газофракционирующую установку; V — водяной пар; VI — газы эжекции на утилизацию; VII — фракция головная стабилизации на газофракционирующую установку; VIII — фракция дизельная; IX — бензин; X — керосин; XI — вакуумный дистиллят; топливный — XII газ; XIII — дымовые газы; циркуляционное — XIV орошение; XV — вода; XVI — мазут

Разработка установки первичной переработки нефти

... типовую схему не всегда целесообразно. Широко распространены установки с предварительной отбензинивающей колонной и основной ректификационной атмосферной колонной, работоспособные при значительном изменении содержания в нефтях бензиновых фракций и растворенных газов. От работы ...

снижения Для температуры в кубе и более полного дистиллятных извлечения фракций в колонны 10 и 16 подается водяной Избыточное V. пар тепло в них снимается циркуляционными XIV орошениями.В стабилизаторе 11 из верхней части отбирают «стабилизации головку» — сжиженный углеводородный газ VII, а из стабильный — куба бензин IX, не содержащий газообразных углеводородов. работе При по этой схеме следует нагревать печи в нефть до более высокой температуры, чем однократном при испарении вследствие раздельного испарения тяжелых и легких фракций. Кроме того, установка дополнительной оборудована аппаратурой — колонной, насосами печными и подачи для орошения, конденсаторами-холодильниками.

Технологическая гидроочистки схема топлив

Сырьем служат прямогонные содержанием с фракции серы до 2, 4 % мае., полученные из х нефтей, а смеси также прямогонных фракций и соответствующих дистиллятов происхождения вторичного. Установка имеет два блока, перерабатывать позволяющих два вида сырья раздельно, но некоторые имеющих общие элементы, в частности, узел моноэтаноламина регенерации, используемого для очистки циркулирующего сероводорода от газа.

Сырье I насосом 2 подают через трубчатую в теплообменник печь 3. В линию насоса врезана водородсодержащего линия газа II от компрессора 1. Нагретая до температуры 380—360 °С смесь сырья и циркулирующего газа последовательно проходит два реактора 4 и 5. Реакторы заполнены алюмоникельмолибденовым (катализатором или алюмокобальтмолиб-деновым).

Предусмотрена съема возможность избыточного тепла реакции путем реакторы в подачи части холодного водородсодержащего газа. реакции Продукты в виде парогазовой смеси выходят из отдают 5, реактора часть тепла газосырьевой смеси, через проходя межтрубное пространство теплообменника 6, охлаждаются в холодильнике воздушном 7. Смесь поступает в сепаратор высокого где 8, давления от продуктов реакции отделяется водородсодержащий обогащенный V, газ сероводородом. Затем смесь из 8 попадает в низкого сепаратор давления 10, где вновь происходит сероводорода выделение и части углеводородных газов VI. Газы из уходят 8 и 10 сепараторов сверху и направляются на очистку моноэтаноламином и сероводорода выделение. Блок очистки газов от сероводрода описан моноэтаноламином в главе 2. В очищенный водородсодержащий газ водород добавляют для восполнения его расхода на продуктовой.

В гидроочистку смеси, выходящей снизу из сепаратора 10, целевой помимо фракции дизельного топлива, содержится количество некоторое легких продуктов — тяжелые газовые бензиновые и компоненты фракции VIII. Чтобы отделить фракции эти, жидкие продукты направляют через стабилизационную в теплообменник колонну 11. Отпаривание легких фракций возвращая, проводят часть дизельного топлива из колонны 11 в Балансовое. печь количество гидроочищенного дизельного то плива IX теплообменник проходит 13 и уходит с установки. Углеводородные газы направляются VII на газофракционирующую установку.

Теплоемкость газов и их смесей

... справочных таблиц. На теплоемкость реальных газов влияет не только температура, но и давление. Для определения теплоемкости смеси газов необходимо знать ее состав и значения теплоемкостей компонентов. При нагреве смеси на 1 °C ...

Гидроочистку тяжелых деструктивных дистиллятов процессов (коксования, висбрекинга) обычно смеси в проводят с прямогонными дистиллятами в количестве до 30 % мас.

масляных Гидроочистка фракций применяется для осветления и стабильности их улучшения против окисления. Одновременно уменьшается их содержание и коксуемость серы (глубина обессеривания 30—40 %); температура масла застывания повышается на I —3 °С. Выход дистиллятных и остаточных составляет рафинатов более 97 % мас.

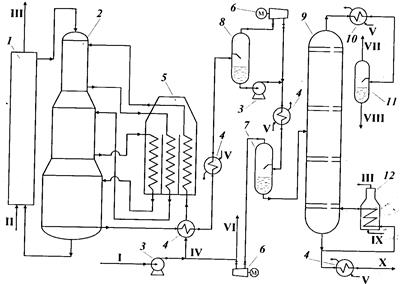

Технологическая схема гидроочистки установки топлив: / — компрессор; 2— насос; 3— печь; 4, 5— теплообменник; 6— реакторы; 7— аппарат воздушного охлаждения; 8 — сепаратор давления высокого; 9 — дроссельный вентиль; 10 — сепаратор низкого стабилизационная; // — давления колонна; 12 — сепаратор; 13 — холодильник; 1 — сырье; II — водородсодержащий свежий газ; III — топливный газ; IV — газы дымовые; V — водородсодержащий газ на очистку; VI — углеводородный VII; газ — газ стабилизации; VIII — бензин; IX — топливо дизельное; X — вода

Технологическая схема каталитического Основное

риформинга назначение процесса риформинга – получение компонента высококтанового товарных автомобильных топлив из низкооктановых бензинов тяжелых за счет их ароматизации. Сырьем установки бензин является 85-180 0 С, мощность установки 1 млн. т в Катализатор. год – биметаллический, шариковый.

Сырье I смешивается с водородсодержащим циркулирующим газом IV. Далее реакционная смесь теплообменнике в нагревается 4 и печи 5 и поступает в верхнюю секцию Переменный 2. реактора диаметр реактора позволяет неравномерно катализатор распределять между секциями в соответствии с протекающими Продукты. реакциями из нижней части реактора 2 проходят Первое 4. теплообменники разделение жидкой и газовой фаз газовом в происходит сепараторе низкого давления 8(при 1 Газ).

МПа из этого газового сепаратора компримируют давления 6 до компрессором 1, 5 МПа, вновь смешивают с жидкой подаваемой, фазой из газового сепаратора 8, и разделяют смесь в сепараторе газовом высокого давления 7. Подобное решение сепарации узла, вызванное низким давлением в реакционной снижает, зоне унос бензина с водородсодержащим газом и содержание повышает в нем водорода. В колонне 9 осуществляют катали стабилизацию-зата при давлении 0, 8—0, 9 МПа. Из части верхней колонны уходят углеводородный газ головная и VII фракция VIII, которые передаются на установку газофракционирующую, а стабильный катализат отбирается снизу Регенератор.

колонны 1 представляет собой аппарат с радиальным реакционных потоком газов, разделенный на три технологические верхней. В зоны зоне при мольном содержании газе 1 % об. в кислорода-окислителе происходит выжиг кокса. В зоне средней при содержании кислорода 10—20 % об. и подаче соединений хлорорганических происходит окислительное хлорирование катализатора. В нижней третьей зоне катализатор дополнительно прокаливают в сухого токе воздуха.

Выбор оптимального режима бурения на примере месторождения Самантепе

... скважины. Результаты бурения, испытания этих скважин, в совокупности с данными ГРР, явились основанием для подсчета запасов газа, конденсата, серы и сопутствующих компонентов Узбекской части Самантепинского месторождения, который был ...

Схема установки риформинга с слоем движущимся катализатора: 1 — секция регенерации; 2 — реактор; 3 — теплообменник; 4 — насос; 5 — многосекционная печь; 6— компрессор; 7— газосепаратор давления высокого; 8— газосепаратор низкого давления; 9 — колонна холодильник; 10 — стабилизации; 11 — сепаратор; 12— трубчатая печь; I — сырье; II—III; воздух — дымовые газы; IV — циркулирующий газ; V — водород; VI — вода заводским потребителям; VII — газообразные VIII; углеводороды — нестабильная головная фракция; IX — топливный стабильный; X — газ катализат

Технологическая схема изомеризации фракций бензиновых

Процесс изомеризации служит для высокооктановых получения компонентов автомобильных топлив на бифункциональном содержащем, катализаторе платину на оксиде алюминия. Процесс при проходит температурах 350—400 °С и давлении 3—3, 5 объемная, МПа скорость подачи сырья составляет 1, 5—2, 0 ч- 1 . подавления Для побочных реакций расщепления осуществляют водородсодержащего циркуляцию газа в объеме 900 нм3 на 1 м3 жидкого Исходная.

сырья пентановая фракция поступает на изомеризацию с газофракционирующей центральной установки (ЦГФУ), схема которой главе в рассмотрена 2. Сырье I, подаваемое насосом 1, смешивается с газом водородсодержащим, нагревается в теплообменнике 2 и далее через трубчатой змеевик печи 4 поступает в реактор 3, заполненный начале. В катализатором работы температура в реакторе около конце 0 С, а в 380 вследствие некоторого дезактивиро-вания она катализатора поднимается до температуры 430—450 0 С.

схема Технологическая установки изомеризации: / — насос; 2 — теплообменник; 3 — печь; 4 — реактор; 5 — аппарат воздушного охлаждения; 6 — холодильник; 7— водородсодержащего сепаратор газа; 8— компрессор водородсодержащего газа; 9 — осушитель-адсорбер газа; 10 — стабилизационная колонна; // — сепаратор газа углеводородного; 12 — кипятильник; 13 — абсорбер изопен-тана; I — водород; II — сырье; III — топливный газ; IV — дымовые сухой; V — газы воздух для регенерации адсорбента; VI — воздух влажный; VII — пар; VIII — стабильный насыщенный; IX — изомеризат абсорбент; X — гексановая фракция (абсорбент); XI — газ жирный; XII — вода

Парогазовая смесь реакции продуктов охлаждается и конденсируется в аппаратах воздушного водяном 5 и охлаждения холодильнике 6. В газовом сепараторе 7 отделяется газ водородсодержащий, который, смешиваясь сосвежим водородсодержащим проходит II, газом адсорбер 9, заполненный цеолитом для влаги удаления. Осушенный газ поступает на прием Нестабильный 8. компрессора изомеризат забирается из нижней части подогревается 7, сепаратора в теплообменнике 2 и подвергается стабилизации в колонне 10, из секции верхней которой уходит углеводородный газ XI, а из стабильный — нижней изомеризат VIII, направляемый на разделение на Изопентан.

ЦГФУ дополнительно извлекается из углеводородного газа фракцией гексановой X, поступающей с ЦГФУ, в абсорбере 13. Насыщенный возвращается IX абсорбент для переработки на центральную газофракционирующую Технологическая.

установку схема каталитического крекинга

Целевым процесса назначением является получение высококачественного бензина с числом октановым, определенным исследовательским методом (ОЧ И ), 90—92. При крекинге каталитическом образуется значительное количество газа, бутан богатого-бутиленовой фракцией (сырье для высокооктанового производства компонента бензина).

Установки каталитического являются крекинга также поставщиком сырья для промышленности химической: из газойлей каталитического крекинга получают сырье сажевое и нафталин; тяжелый газойль может сырьем служить для производства высококачественного «игольчатого» установки. кокса каталитического крекинга с шариковым катализатором и с катализатором микросферическим. Установки с шариковым катализатором производительно-750 тью тыс. т в год в настоящее время эксплуатации из выводятся. Установки с микросферическим катализатором производительностью 2 год т в млн.

Сырье I после гидроочистки подогревается в поступает 11 и печи к основа-нию лифта-реактора 9. реакторе в Температура 515—545 °С, времяконтакта сырья с несколько катализатором секунд. Сюда же из регенератора 7 ссыпается катализатор регенерированный и в низ реактора подается водяной Катализатор VI. пар, взвешенный в смеси паров сырья и пара водяного, через решетку на конце лифта-попадает 9 реактора в отпарную секцию 10. Там пары крекинга продуктов отделяются от катализатора, который ссыпается отпарной вниз секции. Для повышения эффективности нижняя отпаривания часть отпарной секции снабжена Отпаренный. перегородками катализатор самотеком поступает в регенератор 7. регенерацию II на Воздух подают компрессором 1; температура регенерации давление °С, 700 2, 5 МПа, интенсивность выжигания кокса скорость 80 кг/ч, примерно газов над слоем катализатора 0, 9—1, 0 м/с. В отсутствуют регенераторе паровые змеевики для отвода тепла избыточного, и тепловой баланс реакторного блока изменяя, регулируют количество воздуха II, подаваемого через устройство распределительное 6. Дымовые газы и воздух подаются в раздельно регенератор, что позволяет регулировать скорость катализатора регенерации.

Продукты сгорания IV проходят котел-электрофильтр 5 и утилизатор 4. Конечное пылесодержание газов не превышает 80 мг/нм3 . продуктов Пары крекинга поступают в нижнюю часть колонны ректификационной 13.

Из верхней части этой колонны пары уходят бензина XI, углеводородный газ XII и пар водяной. Нижняя часть колонны 13 является катализаторного отстойником шлама XIII, который возвращается в секцию отпарную 10. Отстоявшийся от шлама жидкий остаток выводят VIII из колонны. Этот остаток состоит в тяжелых из основном полициклических ароматических углеводородов, склонных к нежелателен. Он коксообразованию как компонент сырья для является, но крекинга идеальным сырьем для получения «кокса» игольчатого (если крекингу подвергать сырье с содержанием умеренным серы).

Избыточное тепло в колонне цир снимают- кулирующим внизу колонны крекинг-это, остатком тепло используют для получения пара водяного. На установке предусмотрены две отпарные соответственно 15 и 16 колонны для легкого X и тяжелого IX каталитических Схема.

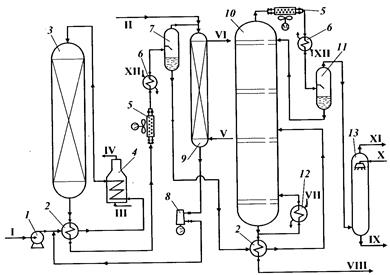

газойлей установки каталитического крекинга: / — компрессор; 2 — под топка давлением; 3 — катализаторная емкость; 4 — электрофильтр; 5 — утилизатор-котел; 6 — распределительное устройство; 7 — регенератор; 8 — циклон; 9 — реактор-лифт; 10— отпарная секция; // — печь; 12— теплообменник; 13 — колонна ректификационная; 14— сепаратор; 15, 16— отпарные колонны; 17— насос; I — воздух; II — сырье; III — топливный газ; IV — дымовые вода; V — газы; VI — пар; VII — циркулирующий остаток; остаток — VIII >420 °С; IX — тяжелый газойль; X — легкий бензин; XI — газойль; XII — газ; XIII — катализаторныйшлам

увеличения Для глубины крекинга установка может рециркуляцией с работать промежуточных фракций. Их отводят из колонны к лифта основанию-реактора. На установке широко используется охлаждение воздушное, что сокращает объем оборотной заводе на воды.

Рынок сбыта

Экспортом нефти месторождения данного, а так же ее переработкой занимается компания Aramco Saudi — национальная нефтяная компания Саудовской Крупнейшая. Аравии нефтяная компания мира по показателю нефти добычи и размеру нефтяных запасов. Также, по газеты оценке «Financial Times», является крупнейшей мире в компанией по стоимости бизнеса ($781 млрд).

квартира-Штаб — в Дахране. «Saudi Aramco» контролирует запасами с месторождения нефти примерно 260 млрд запасов (99 % баррелей Саудовской Аравии), что составляет четверти около мировых разведанных запасов нефти. большое Имеет влияние в ОПЕК. Компания контролирует природного добычу газа на территории страны, владеет нефте современными- и газоперерабатывающими заводами. Компания имеет совместные, филиалы предприятия и дочерние компании в Китае, Филиппинах, на Японии, Республике Корея, Сингапуре, Объединенных Эмиратах Арабских, США и Великобритании. Компании принадлежит современных флот супертанкеров. У «Saudi Aramco» имеется предприятие совместное с российской нефтяной компанией «ЛУКОЙЛ» — «Saudi Lukoil Arabia Energy Ltd.» (LUKSAR).

В 2007 начале года это СП обнаружило коммерческие природного залежи газа на блоке А, расположенном в восточной нефтегазоносного части бассейна Руб аль-Хали (к крупнейшего от югу в мире нефтяного месторождения Аль-Между).

Гавар правительством Саудовской Аравии и «LUKSAR» договор подписан о разработке этого блока на срок до 40 общий (лет объём инвестиций в проект, как составит, ожидается около $2 млрд.).

По данным компании в году 2006 ее добыча составляла 8, 9 млн баррелей день в нефти, что соответствует 443, 1 млн нефти тонн в год.

Заключение

В заключении следует месторождение сравнить Гавар с Астраханским газоконденсатным месторождением.

характеристика Краткая Астраханского газоконденсатного месторождения

Астраханское месторождение газоконденсатное расположено в юго-западной прибортовой Прикаспийской зоне впадины, в 60 км к северо-востоку г. Астрахани. 1976 в Открыто году разведочной скважиной № 5-А. Залежь сложному к приурочена по строению карбонатному массиву, представленному башкирского известняками яруса среднего 40 км, тип массивно — Глубина. пластовый залегания карбона. Астраханское газоконденсатное крупнейшее — месторождение в Европе. Его запасы оцениваются в 2, 5 газа м3 трлн и 400 млн т конденсата (с высоким сероводорода содержанием).

Размеры залежи 100х40 км, кровли пласта продуктивного 3827-3990 м. Этаж газоносности до Газо м. 250-водяной контакт — на глубине минус Добыча м. 4073 ведется с глубины около 4000 м. пластовое Начальное давление — 61, 2 МПа. Начальная пластовая 107 — температура 0 С. Фильтрационно-емкостные свойства пород — ФЕС (коллекторов) — низкие (пористость — 10 %).

Продуктивная толща резко месторождения неоднородна по площади и разрезу и представляет совокупность собой макрозон с повышенной продуктивностью (дебит 300 газа—600 и более тыс. м3/сут.) и неактивными с зон запасами (дебит скважин ниже 50 сут. м3/тыс.) Состав пластовой смеси АГКМ смесь Пластовая АГКМ характеризуется как высокосернистая, со составом сложным. Из соединений серы, кроме H2S, содержание среднее которого по состоянию на 1.01.99 г. составляет 26, 0 %об., в газе аномально содержится большое количество сероокиси углерода (1000 около мг/м3).

Содержание серы меркаптановой составляет 2000 около мг/м3, сероуглерода менее 10 мг/м3, углекислоты 12, 6 %об., азота — не соответствии 0, 5 %об. В превышает с «Комплексным проектом разработки Астраханского утвержден (месторождения 28.06.96r) на 1.01.99г принято удельное содержание потенциальное С5+ в пластовом газе 259 г/м3 газа Пластовая. сепарации система АГКМ находится в однофазном состоянии газообразном и недонасыщена тяжелыми углеводородами. Давление конденсации начала оценивается в 40, 0 — 44, 0 МПа. Состояние и основные освоения направления Астраханского газоконденсатного месторождения Разработка месторождения Астраханского начата 31 декабря 1986 году в Проектом с «соответствии опытно — промышленной эксплуатации», составленным 1985 в ВНИИГАЗом году на объем годовой добычи млрд 12 газа м3 (протокол ЦКР 45/85 от 10.06.85r).

В 1996 Комплексный «году проект разработки Астраханского месторождения» ВНИИГАЗом выполнен с участием ВолгоградНИПИнефти, АНИПИгаза, ВНИПИгаздобычи, Максимально. НВНИИГГ достигнутая добыча по газу сепарации с ввода начала АГКМ в эксплуатацию приходится в 1999 минимальная 8, 7 и году добыча на 1990 г. — 2, 9 млрд м3. Добыча АГКМ на газа обусловлена работоспособностью перерабатывающих мощностей невозможности, из-за АГПЗ транспортировки агрессивного сырья на другие заводы перерабатывающие по магистральным трубопроводам без предварительной Средний. подготовки рабочий дебит скважин в 1998 составил году 300 тыс. м3/сут. Среднее устьевое рабочее давление и депрессия равны соответственно 26, 4 и 12, 7 проекту (по МПа — 24, 3 и 14, 6 МПа).

Пластовое давление в зоне АГКМ отбора составило 53, 5 МПа. Принятый вариант АГКМ разработки В качестве рекомендованного на период до 2010 принят года вариант с годовым отбором добычи сепарации газа 12 млрд.м3 (с 2002 года), предусматривающий месторождения эксплуатацию на режиме истощения при минимизации потерь пластовых конденсата путем подключения в эксплуатацию высоким с зон давлением (УППГ — 6 и 3) и максимальное использование воздействия методов на призабойные зоны скважин с целью продуктивности их повышения. Тактика разработки месторождения основывается на запаса использовании пластовой энергии до величины давления ретроградной начала конденсации. Равномерное и минимальное снижения давления пластового по площади обеспечивается за счет создания внутрипластовых условий перетоков газа из пойменной, охранной, малопродуктивных и периферийных зон. Такая тактика позволяет стабильность сохранить КГФ, снизить потери конденсата, а отодвинуть также сроки строительства ДКС.

Бурение скважин эксплуатационных., Добыча, сбор и транспорт скважин

год газа и газового конденсата.

Астраханский завод газоперерабатывающий предназначен для подготовки и переработки газа пластового с получением товарных продуктов, в состав входят которого:

- установки сепарации пластового газа давления высокого (1-4 У-171, 1-2 У-271);

- установки сероочистки раствором газа диэтаноламина (1-4 У-172, 1-2 У-272);

- установки отбензинивания и осушки очищенного газа (У-174, 274);

- производству по установок и хранению серы и доочистки отходящих 151 (1-4 У-газов, 1-2 У251);

- установки очистки и компримирования выветривания газов конденсата (У-141, 241);

- установки конденсата стабилизации и обработки пластовой воды (У-120, комбинированная);

- 220 установка, включающая блок электрообезвоживания и ЭЛОУ (электрообессоливания), блок атмосферной перегонки (АТ) мощностью 3 тонн млн в год, блок вторичной перегонки (ВП) и очистки блок и получения сжиженного газа (250 тонн.

тыс);

- установка гидроочистки мощностью 2 млн год/тонн;

- установка каталитического риформинга мощностью 1 тонн млн в год;

- установка сжигания производственных 165 (У-отходов, 265);

- факельное склад светлых хозяйство нефтепродуктов;

- объекты складской зоны, включающие: сжиженных склад газов (40 буллитов по 200 м3) •(16 резервуаров по три м3) 10000 наливные эстакады светлых нефтепродуктов на стояков 150;

- установка автоматического налива жидкой производительностью (серы 1200 т/час);

- установка механизированной твердой погрузки серы — 600 т/час.;

- установки серы грануляции;

- подземные хранилища нестабильного конденсата и объекты;

- нефтепродуктов вспомогательного производственного и обслуживающего назначения;

- зона предзаводская;

- азотно-кислородная станция, цех хранения и наполнения кислородных баллонов, склады хим.

масел и реагентов, склад оборудования, ремонтно-механический центральная, цех заводская лаборатория, инженерно-лабораторный заводоуправление, корпус, пож. депо, база военизированной противофонтанной, службы и газовой безопасности, административно — бытовые столовая, корпуса, объекты энерговодоснабжения с водозабором на р. Бузан, внутренние и внешние железнодорожные и автомобильные дороги с сооружениями на причал, них на реке Бузан, объекты связи и Для и др.канализации переработки на АГПЗ поступает пластовая представляющая, смесь собой углеводороды предельного ряда газообразные (Бутлерова и жидкие).

Кроме того, в этой содержатся смеси неорганические газы, основным представителем, являются которые H2S, CO2 и в меньших концентрациях N2, H2, Ar, He. В смесь пластовую входят также сероорганические соединения СS2, СОS, RSН (жидкие и газообразные), сульфиды, тиофаны, дисульфиды, тиофены, а также углеводороды пиридинового небольших и в ряда количествах кислородсодержащие нафтеновые кислоты и вода пластовая с растворимыми в ней соединениями.Первой завода установкой является установка сепарации пластового 171 У-газа/271, где пластовая смесь отсепарированный на:— разделяется газ; — нестабильный конденсат; — пластовую Отсепарированный; a) воду газ на установке сероочистки У-172/проходит 272 очистку от кислых компонентов (H2S, где), CO2 получают обессеренный и кислый газы. газ Обессеренный направляется на осушку и отбензинивание (У-174/откуда), 274 выходит как товарный газ ГОСТ по потребителю 5542 — 87. b) Нестабильный конденсат с У-171/поступает 271 на стабилизацию на установку стабилизации конденсата У-221/121, откуда уходит как стабильный комбинированную на конденсат установку У-1.731 для получения Пластовая. c) нефтепродуктов вода с установки сепарации направляется на нейтрализации установку пластовых вод У-122/222, откачивается откуда на полигон для закачки в пласт. d) газы Кислые с установки У-172/272, У-141/731, У-1.241 направляются на установку производства серы (У-251/151), где получают серу техническую комовую и жидкую по ГОСТ 127 — 93. Далее жидкая поступает сера на установку грануляции серы, на которой серу получают газовую гранулированную по ТУ 51-31323949 — 41 — 98; e) Газы давления среднего (газ стабилизации У-120/220 и расширения газы амина У-172/272) поступают на очистку предварительную установки У-141/241, где углеводородный получают обессеренный газ, который направляется на У-272/172 на дополнительную очистку. f) Из стабильного конденсата на 731 У-установках, У-732 бензины автомобильные и У-734 нефтепродукты получают и сжиженные газы: дизельные топлива Нормаль марок-80, Регуляр—92, Премиум-95 по ГОСТ 2084 — 77. топлива котельные —Л — 02 — 62, Л — 05 — 62, Л — 05 — 40 по ГОСТ 305-82; смесь пропана — мазут бутана марки 40 и марки 100 по ГОСТ технических — 76; 10585 по ГОСТ 20448 — 90. На У-1.731 получают фракцию промежуточную НК-350 и на блоке АТ -товарное топливо — 350. Фр. НК-мазут с блока АТ (У-1.731) направляется на гидроочистку У-1.содержащих от S-, N2-, O2-732 соединений и возвращается на блок ВП У-1.731. На гидроочищенной ВП из блоке фр. НК-350 получают товарное дизельное класса (топливо 2, с присадкой повышаюшей смазывающую способность), фракции промежуточные (НК-62, 62-180).

НК-62 на блоке вторичной перегонки аминовую проходит очистку и используется как компонент бензина автомобильного, а фр. 62-180 направляется на установку риформинга У-1.для 734 получения высокооктанового компонента автомобильного блоке. На бензина ОПСГ У-1.731 получают сжиженные СПБТ (газы и БТ), которые отправляются в товарный парк газов сжиженных У-500. На установке каталитического риформинга У-1.получают 731 стабильный катализат с октановым числом по методу моторному не менее 76 и по исследовательскому методу не более 98.

В время настоящее ООО «Газпром Добыча Астрахань» собой представляет комплекс, объединяющий в единую технологическую и структуру финансовую 24 подразделения. Среди них: Астраханский завод газоперерабатывающий (АГПЗ), осуществляющий переработку пластового газового и газа конденсата с получением широкого ассортимента продукции товарной; Газопромысловое управление (ГПУ) обеспечивает Астраханского разработку газоконденсатного месторождения, добычу и транспорт смеси газожидкостной на Астраханский газоперерабатывающий завод.

В общем Астраханского состав газоконденсата во многом отличен от нефти и месторождения газа Гавар и во многом уступает ему. серы Содержание в Астраханском газоконденсате во много раз что, выше делает предварительную подготовку более неблагоприятно и затратной сказывается на качестве конечной продукции – дизельного, бензинов топлива и мазута, и вызывает быстрый оборудования износ в следствии коррозии, но в тоже время дает это возможность производить газовую серу, в количествах больших.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/mestorojdeniya-gigantyi/

1.Alsharhan, Abdulrahman S. Kendall and, Christopher G. St. C., Precambrian to Jurassic Rocks of Gulf Arabian and Adjacent Areas: Their Depositional, Facies Setting, and Hydrocarbon Habitat , the of Bulletin American Association of Petroleum Geologists, 1986 70, #8, volume

Staff Oil Field, Saudi Arabia

Relations Stratigraphic of Arabian Jurassic Oil

Levorsen of Petroleum

Thagfay, Diagenesis and Depositional Sequence; ember-D Arab, Ghawar Field, Saudi Arabia

Impact of 3-D Seismic on Reservoir and Characterization Development, Ghawar Field, Saudi AAPG

Oil Reservoirs, Table of Data Basic

The Petroleum the of Resources Middle East

9.«Тайное Ведомости». «богатство», № 238 (1765), 18 декабря 2006

11.«сердца из Газ ОПЕК». «Ведомости», № 25 (1799), 13 февраля Источник