Свойства и основные характеристики угля

1 Происхождение ископаемых углей

Исходным материалом для образования углей служила высокоорганизованная растительность (гумусовые угли), а также скопления микроорганизмов и планктона водоемов (сапропелитовые угли).

Высокоорганизованная растительность состоит главным образом из целлюлозы, лигнина, смол и восков. Состав целлюлозы может быть выражен формулой (C6H10O5)n, где n=100-1200. Лигнин (60 — 70 % С, 4 — 7 % Н2) — высокомолекулярное соединение, построенное из ядер ароматической структуры. Смолы состоят преимущественно из циклических соединений. В состав смол входят в основном сложные эфиры одноатомных спиртов и кислот. Смолы легко окисляются и полимеризуются. Воски принадлежат к алифатическим соединениям, и они близки к жирам.

В первой стадии образования угля растения превращались в торф, при этом происходило накапливание гуминов. Этот процесс называют гумификацией. Гумины — это высокомолекулярные полимеризованные или конденсированные полициклические соединения. Они являются основной частью органической массы гумусовых каменных углей и представляют собой бурые аморфные образования, образовавшиеся из гуминовых кислот. Бурые угли по внешним признакам разделяются на мягкие (землистые и сланцевые) и твердые (гладкие и блестящие).

Вторая стадия — превращение торфа в ископаемые угли (процесс углефикации) — протекала после покрытия залежей торфа минеральными осадками под воздействием аэробных (в присутствии кислорода) и анаэробных (при отсутствии кислорода) микроорганизмов, что вело к накоплению углерода и снижению кислорода.

Кроме гумусовых углей, наиболее распространенных в природе, существуют сапропелитовые угли, образовавшиеся из сапропеля. Сапропель — продукт разложения отмирающего планктона без доступа воздуха. Органическое вещество сапропелитовых углей состоит из циклических и полициклических карбоновых кислот и кислот жирного ряда. В основе строения этих углей — неароматическая структура. Их особенностью является повышенное количество водорода.

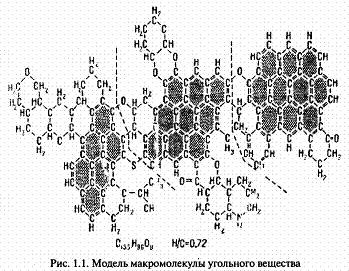

По совокупности свойств ископаемые угли могут быть отнесены к высокомолекулярным соединениям, включающим в состав молекулы сотни и даже тысячи атомов с многократным повторением основной структурной группировки атомов. Структура углей характеризуется конденсированными ароматическими системами, имеющими боковые алифатические цепи и кислородсодержащие группы. Результаты рентгеноструктурного анализа свидетельствуют о наличии внутри конденсированной системы сочетаний конденсированных колец, связанных между собой мостиковыми углеродными связями.

Добыча, характеристика, транспортировка и применение угля

... назад), накапливалось органическое вещество, из которого без доступа кислорода формировались ископаемые угли. Большинство промышленных месторождений ископаемого угля относится к этому периоду, хотя существуют и ... процесса выделяемые в ходе него кислоты предотвращают дальнейшую деятельность бактерий. Так возникает торф -- исходный продукт для образования угля. Если затем происходит его захоронение ...

На рисунке 1.1 изображена модель макромолекулы угольного вещества (модель ванн Кревелена), построенная с учетом наибольшего количества опытных данных. Молекула не является плоской. Заштрихована ароматическая часть структуры молекулы. Макромолекулу угля следует рассматривать как конденсированную ароматическую систему — ядро, окруженное молекулами, связанными с ним химическими связями. При термическом разложении гумусовых углей в первую очередь отщепляются боковые группы. При этом по количеству летучих веществ можно судить о соотношении боковых групп и ядерной части макромолекул углей. Измерения величины парамагнитного резонанса углей свидетельствуют о наличии в углях свободных радикалов.

1.2 Состав углей

Описанием ингредиентов ископаемых углей и изучением их свойств занимается отрасль науки, называемая петрографией углей.

Петрографический состав угля представляет собой информацию о степени метаморфизма, мацеральном составе и распределении минералов в исследуемом угле. Органическое вещество каменных углей, наблюдаемое под микроскопом в отраженном свете с масляной иммерсией, состоит из мацералов, различающихся между собой по цвету, показателю отражения, микрорельефу, морфологии, структуре и степени ее сохранности, а также по размерам, анизотропии и твердости. Мацералы — микроскопически различимые органические составляющие угля, аналогичные минералам неорганических пород, но отличающиеся от них тем, что не имеют характерной кристаллической формы и постоянного химического состава. При количественном петрографическом анализе мацералы углей объединяют в группы с близкими химико-технологическими свойствами.

Макроскопическую структуру угля определяют четыре ингредиента: витрен, фюзен, дюрен и кларен.

Витрен — основной ингредиент угля. Это вещество коллоидного характера. Его присутствие придает углю хрупкость и блесткость. При добыче угля витрен превращается в мелочь.

Фюзен по своему строению подобен древесному углю. Он легко истирается в пыль и не обладает способностью переходить в пластическое состояние при нагревании. Это наименее ценная часть угля, характеризуется пониженным выходом летучих и дает наименьший выход химических продуктов коксования.

Дюрен представляет собой матовую разновидность и в своей массе бесструктурен, включает скопления растительных остатков. Дюрен придает углям устойчивость при дроблении.

Кларен неоднороден и состоит из прозрачной массы. Он наиболее распространен в углях идущих на коксование.

1.3 Неорганические составные части углей

Твердое топливо состоит из сложных химических соединений, в основе которых находятся следующие элементы: C, H2, S, O2, N2. В состав топлива входят также влага W и негорючие твердые (минеральные) вещества А. Влага и зола составляет внешний балласт топлива, а кислород и азот — внутренний балласт.

ДИПЛОМНЫЙ ПРОЕКТ/РАБОТА Тема работы Обогащение углей обогатительной ...

... обогащение в тяжелых средах (жидкостях и суспензиях); отсадка; обогащение в струе воды, текущей по наклонной плоскости (концентрационные столы); обогащение в центробежном поле; противоточная сепарация и др. Рисунок 1 – Классификация методов и процессов обогащения углей. ... проводится обогащение, или очищение. Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь ...

Минеральные включения в углях представлены глинистыми минералами, сульфидами железа, щелочами, карбонатами, оксидами кремния и прочими минералами.

Влага

Вода может быть связана с угольным веществом химически, адсорбционно или механически. Влажность оказывает существенное влияние на технологические и энергетические свойства угля. С технологической точки зрения воду воду классифицируют на два типа: влагу, удаляемую механическими способами; влагу, удаляемую только с помощью термических способов.

Содержание влаги в угле обозначают W и выражают в процентах. При этом используют следующие величины:

- содержание общей влаги в рабочем топливе;гигр — содержание гигроскопической влаги в воздушно-сухом угле;л — содержание влаги в лабораторной пробе;рвн — содержание внешней влаги в рабочем топливе.

Эти величины связаны следующими соотношениями:

Wp = Wрвн + Wгигр или Wp = Wрвн + Wл (100 — Wрвн)/100.

Определение влаги производится путем высушивания навески при температуре 102 — 105 0С до постоянного веса. Потеря веса принимается за содержание влаги в угле.

Кроме влаги на внешней поверхности и в капиллярах угля различают сорбированную влагу, присущую углю по самой природе. Это так называемая влагоемкость угля, обусловленная упругостью водяного пара в окружающей среде. Влагоемкость угля — это количество воды, определяемое при температуре 105 — 110 0С, удерживаемое углем, находящимся во влажном состоянии при 300С в атмосфере с относительной влажностью 96%. Влагоемкость выражается в весовых процентах от влажного угля.

Гигроскопической влагой считают влагу угля, измельченного в порошок и доведенного до воздушно — сухого состояния при температуре 200С и относительной влажности воздуха 65%. Гигроскопическая влага характеризует смачиваемость углей водой.

Чаще всего каменный уголь в пласте шахты содержит 3 — 4 % влаги. При мокром обогащении содержание влаги угля изменяется особенно сильно. Удаление избыточной влаги после мокрого обогащения представляет собой непростую задачу. Отдача влаги неодинакова для различных классов угля, что связано со способностью угля смачиваться водой и адсорбировать ее.

Зола

Содержание минеральных включений в угле и продуктах его обогащения принято оценивать косвенным показателем — зольностью. Зола — это твердый остаток окисления угля при высокой температуре, который представляет собой смесь минеральных веществ. Количество золы определяют в основном минеральные примеси, содержащиеся в угле.

При высокотемпературном окислении компоненты минеральных примесей претерпевают следующие изменения. Пирит превращается в окись железа и сернистый ангидрид, карбонаты разлагаются с образованием соответствующего металлического окисла, силикаты и гидраты окиси железа теряют свою воду, щелочи могут частично испаряться.

Для расчета минеральных примесей известны эмпирические формулы.

Аw = 1,1294А + 0,935S — 0,2,

где Аw — содержание минеральных примесей в угле, %;

- А — количество золы, определяемое сжиганием, %;

- содержание серы, %.

На практике часто пользуются зольностью Ас сухого угля, получаемого прокаливанием.

Происхождение ископаемых углей

... образуется на месте отмирания первичных организмов, аллохтонный – из перемещённых органических остатков и характеризуется повышенным содержанием в углях минеральных примесей. 2. условия отложения. Состав и свойства угля зависят от условий отложения торфа ...

Ас = 100Ал/(100 — Wл),

где Ал — зольность лабораторной пробы, %.

Важной характеристикой углей является степень тугоплавкости золы, которая позволяет судить о жидкоплавкости образующихся шлаков. Для определения степени тугоплавкости золы пользуются следующим эмпирическим соотношением:

(SiO2 + Al2O3)/(FeO + Fe2O3 + CaO + MgO).

Чем выше значение этого отношения, тем труднее плавится зола. различают золу: легкоплавкую (Тпл < 12000C), среднеплавкую (Тпл = 1200 — 1350 0C), тугоплавкую (Тпл > 13500C).

Зола, расплавленная при высокой температуре, образует при охлаждении шлак.

Сера

В угле различают четыре формы серы: пиритную, органическую, сульфатную и элементарную. Содержание пиритной и органической серы в угле может быть от десятых долей процента до нескольких процентов. В общем балансе серы сульфатная и элементарная формы не играют существенной роли, так как содержание сульфатной серы не превышает 0,1 — 0,2 %, а элементарной — меньше 0,2 %.

Общую сернистость угля принято определять двумя формами серы: пиритной и органической. Основной формой серы является, как правило, пиритная. Органическая сера каменных углей входит в угольное вещество интрамолекулярно и распределена в нем равномерно.

В расчетах принято различать серу колчеданную Sк, органическую Sо и сульфатную Sс. Сульфатные соединения серы при горении переходят в золу. Обе разновидности серы — колчеданная и органическая — подвержены окислению до SO2 c выделением тепла; они образуют горючую или летучую серу (Sл = Sо + Sк).

Суммарное содержание летучей и сульфатной серы составляет общую серу Sобщ.

В отношении серы принята следующая классификация угля:

- малосернистые, с содержанием серы до 1,5 %. В малосернистых углях содержится главным образом органическая сера;

- среднесернистые, с содержанием серы 1,6 — 2,5 %;

- сернистые, с содержанием серы 2,6 — 3,5 %;

- высокосернистые, с содержанием серы выше 3,6 %.

1.4 Органическая масса угля

Органическую массу угля образуют соединения, в основе которых находятся углерод, водород, кислород, сера и азот.

Углерод

Углерод является основным элементом ископаемых углей. Преобладающая часть углей состоит из сложных молекул циклического строения, основную структуру которых составляет углеводородное кольцо с боковыми группами. При нагревании угля в инертной среде соединения углерода претерпевают деструктивное разложение; происходит отщепление боковых групп молекул, а остающиеся части уплотняются и образуют крупные молекулы с большим содержанием углерода.

Водород

Содержание водорода в углях составляет 2 — 10 % и связано обратной зависимостью со степенью углефикации.

Ввиду высокой реакционной способности во всех процессах пирогенетической переработки угля практически весь водород выделяется с летучими продуктами в виде свободного водорода и различных соединений. Содержание водорода в твердом остатке пренебрежимо мало.

Кислород

Содержание кислорода в твердых горючих ископаемых изменяется в широком диапазоне: от 1-2% в антрацитах до 40 % в торфах. Формы связи кислорода в структуре органической массы угля различны. Около половины всего кислорода находится в термоустойчивой форме, то есть он связан с ядром макромолекулы. Количество кислорода в боковых группах макромолекулы определяет реакционную способность угля; чем больше кислорода в боковых группах, тем более топливо неустойчиво к термическому воздействию.

Анализ современного состояния техники и технологии обогащения коксующихся углей

... наибольшую роль в техногенном преобразовании геологической среды играет сера. Сера. Содержание серы в угольном веществе достигает 20%, среднее для месторождений территории бывшего СССР составляет ... — 12,0%; освоены технология и оборудование для обогащения разубоженных углей, отвальных горных пород, предварительной породовыборки, обогащения шламов. Разработаны проекты этих установок в стационарном ...

В общем случае характер разложения угля при термической переработке в инертной среде в значительной мере определяется содержанием в нем кислорода. При энергетическом использовании угля кислород играет негативную роль. Объясняется это тем, что в связанном виде кислород не способен активно участвовать в процессе горения.

Азот

Азот угля оказывает малозаметное влияние на его технологические свойства в отличие от остальных элементов.

Соотношение элементов в органической массе угля существенно зависит от степени углефикации. Так, доля углерода увеличивается со степенью углефикации — от 65 % для бурых углей и свыше 91 % для антрацитов. Соответственно, снижается содержание кислорода (от 30 до 2 %) и водорода (от 8 до 4 %).

Содержание азота и серы в меньшей степени зависит от углефикации. Соотношение С:Н2 возрастает по мере увеличения углефикации углей. В табл. 1.1 приведены данные, характеризующие состав твердого топлива. для антрацитов. Соответственно, снижается содержание кислорода (от 30 до 2 %) и водорода (от 8 до 4 %).

Содержание азота и серы в меньшей степени зависит от углефикации. Соотношение С:Н2 возрастает по мере увеличения углефикации углей.

Летучие вещества

При высокотемпературном нагреве без доступа воздуха уголь разлагается, в результате чего происходит выделение паро- и газообразных продуктов (в основном углеводородов), которые принято называть летучими веществами. После выделения из спекающихся углей летучих веществ остающуюся твердую массу называют коксовым остатком (корольком).

Содержание и состав летучих веществ, образующихся при термическом воздействии на уголь, зависят от условий термического воздействия (температуры и времени нагрева), поэтому определение выхода летучих веществ регламентировано стандартными условиями.

1.5 Физические свойства углей

Физические свойства углей и минеральных примесей существенно влияют на формирование основных параметров, характеризующих гранулометрический и фракционный составы и их изменение в процессах добычи, транспортировки и обогащения.

С механической прочностью, хрупкостью, дробимостью угля и сопутствующих пород связаны гранулометрический состав, шла-мообразование и абразивное воздействие на рабочие поверхности. Плотность угольного вещества и минеральных примесей, зависящая от петрографического состава и стадии метаморфизма, насыщение минеральными включениями, их дисперсность и характер сращенности с угольным веществом определяют выход и качество легких фракций и характер их распределения. Эти параметры являются определяющими при выборе методов обогащения и рационального использования продуктов обогащения.

Пористость

В процессе метаморфизма угольное вещество претерпевает изменения под воздействием внешних сил и структурных изменений органической массы. В результате этих процессов происходит образование и изменение пористой структуры угольного вещества, размера и объема пор.

В органической массе углей низкой стадии метаморфизма содержится много полярных групп, и угольное вещество имеет разветвленную систему крупных пор, с чем связана их высокая способность к адсорбированию влаги. С ростом метаморфизма содержание полярных групп уменьшается, снижается доля крупных пор и преобладает система микропор, которые играют основную роль при взаимодействии углей с газами и жидкостями.

В углях различают макропоры со средним диаметром 5

- 10 -7м (500 А°) и микропоры с диаметром (5-15)

— 10-9 м (5-15)А°. Площадь внутренней поверхности макропор составляет примерно 1 м2/г, а микропор — 200 м2/г. Пористость каменных углей составляет в среднем около 5 %. Общий объем пор в углях средней степени метаморфизма составляет около 0,133 см3/г.

Пористость (р) угля можно рассчитать, зная истинный (dи) и кажущийся (dк) удельные веса углей, р = (dи — dк)/ dк.

Удельный и насыпной вес

Кажущимся удельным весом угля называется вес в единице объема угля с присущей ему влажностью и минеральными примесями. Для каменных углей кажущийся удельный вес — 1,2-1,3 г/см3, для антрацита — 1,5-1,8 г/см3.

Рядовые угли состоят из мацералов и минеральных включений, в различных соотношениях, как в насыпной массе, так и в отдельных кусках и зернах. В связи с различной плотностью органического и минерального компонентов, входящих в уголь/плотность исследуемого угля характеризует содержание в нем органической массы и минеральных включений.

Истинным удельным весом угля называется вес единицы объема плотного вещества угля, не содержащего пор. Истинный удельный вес углей колеблется в диапазоне 1,5-2,0 г/см3. Удельный вес углей изменяется в зависимости от степени метаморфизма (рис. 1.2).

Вес единицы объема дробленого угля, загруженного в какую-нибудь емкость, называют насыпным весом. Насыпной вес угля определяется удельным весом угольного вещества и объемом свободных промежутков между угольными частицами.

Насыпной вес (γ) угля рассчитывается по формуле:

γ = (100 — р)d /100,

где р — объем свободных промежутков (пористость), %;

- удельный вес угольного вещества.

Например, насыпной вес угольной смеси, загружаемой в камеры коксовых батарей, неодинаков и изменяется в диапазоне 0,72 — 0,85 т/м3.

На величину насыпного веса угля оказывает существенное влияние ряд факторов: природа угля, содержание влаги, ситовый состав и т.д.

Механические свойства

Механические свойства углей обусловлены химическим составом и структурными особенностями угольного вещества. Механическая прочность углей и засоряющих пород оценивается дробимостью, твердостью, хрупкостью, временным сопротивлением сжатию и термической устойчивостью, отражающей сопротивление внешним усилиям при высоких температурах.

Дробимость (измельчаемость) углей показывает их способность сопротивляться разрушению под воздействием внешних усилий, передаваемых углю непосредственно дробящими устройствами (молотками, зубьями, шарами, плоскими поверхностями и т.п.).

Количественно измельчаемость выражается удельной работой, затрачиваемой на образование новой поверхности, или отношением размеров кусков углей до и после дробления. В мировой практике этот показатель принято определять методом Хардгрова.

Дробимость углей существенно изменяется для различной стадии метаморфизма. Она увеличивается по мере перехода от высокой и низкой стадий метаморфизма к средней, достигая максимума в области, характеризующейся выходом летучих веществ 12-28 %.

Хрупкость углей — свойство разрушаться при механическом воздействии на них без применения специальных устройств для дробления и наложения внешних усилий. Наиболее полно это свойство проявляется во время транспортировки при соударении кусков, перемещении по желобам. Для определения хрупкости уголь испытывают в барабане без дробящих элементов. Хрупкость в большей мере зависит от петрографического состава. Четко выраженной зависимости хрупкости от стадии метаморфизма не наблюдается.

Разрушение кусков углей в значительной мере определяется не только хрупкостью угольного вещества, но и наличием трещин.

Тепловые свойства

Ископаемые угли представляют собой неоднородные тела, состоящие из твердых ингредиентов и воздушных пор. Последнее обстоятельство приближает угли к теплоизоляторам.

Основные величины, характеризующие тепловые свойства угля, — коэффициенты λ — теплопроводности, а-температуропроводности и Ср — теплоемкости — связаны между собой уравнением

где у — насыпной вес. Температуропроводность характеризует теплоинерционные свойства, то есть скорость нагревания или охлаждения угля при определенных условиях.

Величина коэффициента теплопроводности угля определяется свойствами собственно угольного вещества, в частности, теплопроводностью λ’, пористостью р, зольностью А, влажностью W, а также температурой Т: λ=λ(λ’, p, А, W, T).

Присутствие водяной пленки в местах контакта угольных частиц значительно улучшает теплопередачу. Вода благодаря поверхностному натяжению связывает частицы между собой и облегчает переход тепла между частицами.

Электрические свойства

Электрические свойства углей определяются проводимостью ими электрического тока. Ископаемые угли могут быть отнесены к полупроводникам. Удельное электрическое сопротивление каменных углей и антрацитов, определенное для порошка, при комнатной температуре и атмосферном давлении составляет для углей средней стадии метаморфизма 1010-2·1010 Ом·см, для антрацитов — 5·105-2·106 Ом·см. На проводимость угля существенное влияние оказывают температура, химический состав примесей, гигроскопичность и другие факторы.

Магнитные свойства

По магнитным свойствам угли относят к диамагнитным веществам, для которых интенсивность намагничивания пропорциональна напряженности магнитного поля. Минеральные примеси угля характеризуются парамагнитными свойствами. При этом повышенная магнитная восприимчивость железосодержащих компонентов минеральных примесей, таких как пирит, позволяет применять магнитные методы обогащения тонких классов углей по сере.

1.6 Химические методы исследования и свойства углей

Химические методы исследования структуры углей основаны на изучении их отношения к действию различных реагентов и характеристике продуктов реакции. Многие из реакций, принятых в органической химии для установления строения органических соединений, легли в основу методов анализа и исследования углей. Благодаря химическим методам получены данные о молекулярном строении углей, наличии конденсированных ароматических ядер в молекуле, боковых алифатических цепей и т. д. Однако полностью установить химическую природу ископаемых углей еще не удалось, поскольку химические методы приводят к значительной деструкции угольного вещества с образованием труднорастворимой смеси различных веществ. С другой стороны, продукты реакций, имеющие сходную структуру с угольным веществом подобно исходным углям не перегоняются без разложения, не плавятся и не растворяются в органических растворителях.

Основные химические методы исследования, связанные с деструкцией органического вещества каменных углей: экстракция растворителями, окисление, гидрогенизация, гидролиз, галоидирование и пиролиз.

Экстракция представляет важный химический метод исследования природы углей. В отличие от пиролиза, окисления, гидрогенизации, она позволяет разделять органическое вещество угля на группы по растворимости и подвергать дальнейшему исследованию.

Экстракция каменных углей органическими низкокипящими растворителями при комнатной температуре и нормальном давлении приводит к выделению от 0,2 до 6,6% экстрактов для разных проб углей. Повышение температуры экстракции увеличивает выход экстракта, особенно в тех случаях, когда уголь и растворитель близки по своей природе.

По-видимому, низкокипящие растворители извлекают из каменных углей собственно битумы, т. е. растворимые вещества — смолы, воски, жиры, продукты их взаимодействия и разложения, являющиеся примесями к основному высокомолекулярному веществу. Действие высококипящих растворителей связано с термическим разложением высокомолекулярного вещества углей в мягких условиях с переходом в раствор растворимых продуктов разложения.

Гидролиз ископаемых углей приводит к образованию низкомолекулярных, обычно гетерогенных соединений, характеризуемых чаще всего сложноэфирными R1O-СО-R2 или ангидридными R1CO — О — OCR 2 группами. Опыты гидролиза каменных углей при низких температурах важны для познания структуры углей, поскольку он не связан с термической деструкцией угля, происходящей при повышенных температурах.

Галоидирование. Исследования показали, что каменные угли, присоединяя значительное количество хлора, существенно изменяют свои свойства. Установлено, что γ-облучение инициирует процесс хлорирования органических соединений и активирует протекание в одну стадию синтезов, обычно проходящих в несколько ступеней под влиянием высоких температур, давлений и катализаторов.

Хлорированные угли и растворимые хлорпроизводные могут служить сырьем для органического синтеза, увеличения степени извлечения редких и рассеянных элементов из углей.

Галоидирование, как и гидролиз, имеет важное значение при выяснении химического состава органического вещества каменных углей.

Окисление. Изучение процессов окисления углей дает возможность проникнуть в сущность явлений выветривания и самовозгорания и одновременно с этим получить вещества, легче поддающиеся исследованию, что весьма важно для знакомства с химической природой углей.

Искусственное окисление углей осуществляется различными окислителями и, в частности, марганцовокислым калием, азотной кислотой, озоном, кислородом. Окисление углей кислородом воздуха под высоким давлением дает возможность подойти к раскрытию химической природы органической массы углей.

Важным результатом проведенных в данном направлении экспериментов является вывод о том, что продукты, полученные при окислении углей, принадлежат главным образом к ряду бензолкарбоновых кислот. Это служит одним из главных доказательств ароматического строения основной массы гумусовых ископаемых углей.

Свежедобытый уголь тотчас же начинает адсорбировать кислород из воздуха, который вступает в химическое взаимодействие с угольным веществом. Процесс окисления угля можно разделить на несколько последовательных стадий.

В. Ф. Орешко приводит следующую схему процесса окисления угля:

уголь + О2 (уголь + О2)адс (уголь + О2)комплекс выветренный уголь + СО2 + Н2О +СО

Пиролиз. Пиролиз — это распад молекул органического вещества углей при нагревании их без доступа воздуха.

Пиролиз углей представляет сложный процесс, сопровождающийся образованием большого числа промежуточных (неустойчивых) продуктов, которые вступают во взаимодействие друг с другом.

Необходимо отметить неравноценную прочность связей атомов в различных частях элементарных структурных единиц органического вещества каменных углей. Конденсированное ароматическое ядро термически устойчиво вследствие наличия в нем наиболее прочных связей С-Саром; термически более устойчивы также периферийные группы Саром-Н; остальные же группы, особенно кислородсодержащие, термически значительно менее прочны.

При нагревании угля увеличивается энергия колебательных движений молекул, что приводит к постепенному и ступенчатому отщеплению группировок атомов, энергетически неустойчивых при данных условиях. Образующиеся в результате этого реакционно-способные радикалы взаимодействуют между собой с образованием новых веществ. Химическое взаимодействие свободных радикалов между собой и с осколками конденсированных ядер приводит к сосуществованию в реагирующей системе газообразной, твердой, а у некоторых углей и жидкой фазы.

При нагревании углей без доступа воздуха одновременно протекают следующие основные химические реакции и физико-химические процессы: 1) термическая деструкция с отщеплением разных атомных групп из боковых цепей, образующих газообразные и жидкие продукты; 2) поликонденсационные процессы в ядерной части структурных единиц, приводящие к росту числа ароматических колец в каждой из углеродных сеток, а также к срастанию сеток друг с другом; 3) повышение степени упорядоченности расположения в пространстве растущих по размеру углеродных сеток.

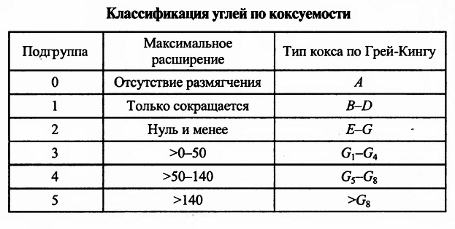

1.7 Классификация углей

2. Производство кокса

2.1 Технологическая схема коксохимического производства

Угли разных марок

|

Углеподготовительный цех |

|||

|

гараж разморажи- вания |

углеприемный склад |

дробильное отделение |

дозировка, смесительное отделение |

угольная шихта

|

коксовый цех |

||

|

коксовые батареи |

охлаждение кокса |

сортировка кокса |

обратный коксо-

вый газ на

обогрев кокс

прямой коксовый газ

|

цех улавливания |

||

|

конденсация смолы |

улавливание аммиака |

улавливание бензола |

обратный коксо- сульфат аммония,

вый газ аммиачная вода

|

смолоперегонный цех |

|

цех ректификации |

смола сырой бензол

пиридиновые основания

бензол

фенолы толуол

антрацитовая фракция ксилолы

нафталин смолы

электродный пек

|

пекококсовый цех |

пек

пековые дистилляты

пековый кокс

2.1 Углеподготовительный цех коксохимического производства

Назначение углеподготовительного цеха коксохимического завода — обеспечить прием, хранение и подготовку угля для коксования, а также подачу угольной шихты в коксовые цехи данного предприятия, либо отгрузку ее на сторону. Конечным продуктом углеподготовительного цеха является угольная шихта заданного состава и качества. Для обеспечения определенного качества кокса и химических продуктов коксования допустимые отклонения от заданного участия компонентов в шихте не должны превышать ±2%.

Основными показателями качества угольной шихты являются данные ее технического анализа, уровень измельчения и плотность насыпной массы. Равномерность качественных характеристик угольной шихты является условием, определяющим равномерность качества кокса, и соответственно, устойчивую работу доменных печей и других потребителей коксохимической продукции.

Гараж размораживания

Для размораживания углей, смерзшихся при их доставке на завод в жд вагонах, разработана особая конструкция гаража — размораживания для прогрева 15 — 20 вагонов по 60 т каждый.

Гараж представляет собой здание длиной до 230 м, состоящее из одной либо 2-ух секций шириной любая по 6.2 м. Любая из секций работает независимо от иной и вмещает до 15 вагонов с углем. По торцам секции имеются ворота, открывающиеся в обе стороны. В средней части по длине гаража к нему примыкает машинное отделение, в каком находятся дымосос, контрольно-измерительная аппаратура и топка с примыкающим к ней помещением для вентилятора и гидрозатвора газопровода.

Длительность размораживания угля при толщине смерзшейся корки угля в 90 — 100 мм составляет в среднем 2 — 24 ч. Размораживание углей уменьшает и обычный вагонов под разгрузкой.

Углеприемный склад

Предназначение угольного склада заключается в приеме, хранении и усреднении углей, поступающих на углеподготовку.

Вместимость склада зависит от расхода угля на коксование и расстояния завода до шахт, с которых завод получает угли.

Дробильное отделение

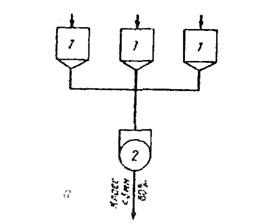

Схема цепи аппаратов углеподготовительного цеха определяется местоположением в ней отделения окончательного измельчения. В согласовании с ним в коксохимической индустрии исторически сложилось последующее наименование главных схем подготовки углей к коксованию.

По схеме ДШ (дробление шихты) отдельные составляющие шихты поначалу подвергаются подготовительному дроблению до крупности 50 — 0 мм либо 25 — 0 мм, а потом их дозируют и подвергают всю массу шихты окончательному измельчению. В данном случае дополнительное смешение шихты в особых устройствах, обычно, не проводится.

1 — дозировочный бункер;

- дробилка.

Сортировка угля

Усреднение углей является важной технологической операцией при подготовке углей к коксованию, обеспечивающей всепостоянство характеристик свойства шихты, а как следует, и всепостоянство характеристик свойства кокса.

Усреднение углей необходимо, чтоб уменьшить колебания характеристик свойства угольной шихты, а означает, и свойства кокса. Уменьшение (масс %) колебаний выхода летучих веществ от ±1.7 до 0.9; сернистости от ±0.15 до 0.08, понижает колебания характеристик прочности кокса по М40 и М10 от 2.3 до 1.2 и 0.7, соответственно, а по сернистости кокса от 0.13 до 0.06. При всем этом производительность доменной печи объемом 2000м3 растет на 3.4 — 5.5, а удельный расход кокса понижается на 1.0 — 3.5. Статистическая обработка промышленных данных указывает, что при колебаниях зольности угольной шихты ±1.0 в границах значений 8 — 10, колебания прочности кокса по показателю М40 составляют ±0.4.

2.2 Коксовый цех

Основное назначение коксового цеха — производить из угольной шихты кокс, соответствующий техническим условиям, при обеспечении установленной производительности коксовых печей, нормативного срока их службы и минимального влияния на окружающую среду.

Выход химических продуктов коксования зависит как от состава исходной шихты, так и от условий ее коксования. Так, газовые угли дают больший выход смолы и бензола по сравнению с углями коксовыми или отощенными.

На состав химических продуктов значительное влияние оказывают температура коксования и время пребывания парогазовой смеси в камере печей.

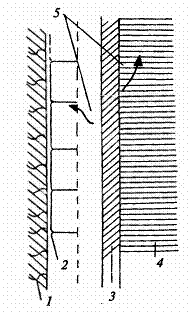

Процесс коксования в камере коксовой печи происходит под воздействием температурного поля поверхности греющих стен. Образующиеся у стен пластические слои перемещаются к оси камеры. По другую сторону каждого пластического слоя образуется полукокс, постепенно превращающийся в кокс.

Схема процесса коксования в камере:

- стенка печи, 2 — кокс, 3 — пластический слой, 4 — угольная смесь, 5 — газовые потоки.

Величина давления в камере коксования может достигать 0,08 МПа.

Постепенно отдельные пластические слои сливаются в единую массу, из которой постепенно формируется коксовый пирог, разделенный по оси камеры смоляным швом.

Замедленный нагрев камеры и отсутствие в ней давления вспучивания ведут к образованию в смоляном (пластическом) шве крупных пор и губчатой структуры кокса. Полукокс постепенно упрочняется, и в диапазоне температуры 500-800 °С разлагаются тяжелые смолы с выделением карбоидов.

Дальнейший нагрев до 900-1050 °С ведет к усадке и образованию трещин вследствие газовых выделений. К концу процесса коксовый пирог отходит от стенок камеры, что облегчает операцию его выдавливания из камеры.

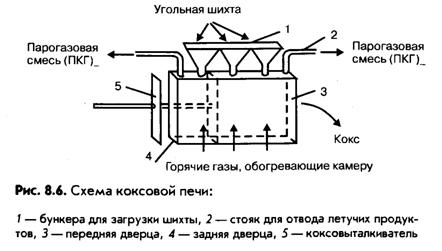

Коксовые печи

Современные коксовые печи по способу загрузки угольной шихты и выдачи кокса подразделяют на горизонтальные и вертикальные. Наиболее широко распространены горизонтальные печи периодического действия. Такие печи состоят из камеры коксования, обогревательных простенков, расположенных по обе стороны камеры, регенераторов. Сверху на камере коксования предусмотрены загрузочные люки, с торцов она закрыта съемными дверями. Длина камер достигает 13-16 м, высота — 4-7 м, ширина не более 0,4-0,5 м. Обогрев камер осуществляется за счет сжигания в вертикальных каналах простенков коксового, доменного или другого горючего газа. Период коксования одной угольной загрузки зависит от ширины камеры и температуры в обогревательных каналах и составляет обычно 13-18 ч. Важную роль в сокращении периода коксования сыграло появление динасового кирпича, устойчивого при температурах, близких к его точке плавления.

По окончании коксования раскаленный кокс выталкивают из камеры через дверные проемы коксовыталкивателем и тушат. Для компактности коксового цеха и лучшего использования тепла, коксовые печи объединяют в батареи (по 61-77 печей) с общими для всех печей системами подвода отопительного газа, подачи угля, отвода коксового газа.

Известно много способов коксования и полукоксования каменных и бурых углей. Основной признак, по которому могут быть систематизированы известные способы,- это теплопередача. Поданному признаку различают две разновидности процессов коксования и полукоксования: с косвенной теплопередачей и с прямой теплопередачей. При косвенной теплопередаче тепло передается через металлические или кирпичные стенки, а при прямой — непосредственно от теплоносителя к углю. Среди способов, основанных на прямой теплопередаче, различают нагревание угля топочными газами и частичное сжигание угля. Используют также комбинированные способы.

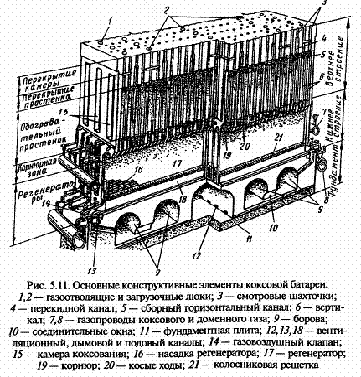

Коксовые батареи

Коксовые батареи сооружают на железобетонном основании, внутри которого размещены четыре газовых коллектора (борова), по два для каждой стороны батареи. Коллекторы для сбора продуктов горения от печей размещают вдоль батареи. Эти коллекторы образуют сводный боров, соединенный с дымовой трубой. В центре основания находится вентиляционный коллектор, к которому внизу примыкают поперечные каналы для охлаждения железобетонного основания батареи.

Над фундаментом расположен подовый канал для подвода воздуха и бедного газа или же отвода продуктов горения из регенераторов.

Регенераторы предназначены для подогрева воздуха и бедного газа своей насадкой, предварительно нагретой теплом отходящих продуктов горения из обогревательных простенков печей. Продукты горения, поступающие в регенератор, имеют температуру 1300- 1350 °С, а при выходе из регенератора — 280-350 °С.

Регенераторы представляют собой узкие прямоугольные камеры, заполненные огнеупорной насадкой. При прохождении продуктов горения насадка нагревается. После этого продукты горения переключаются на группу регенераторов, через которые проходил воздух или доменный газ. Эта операция носит название «кантование». Далее через нагретую насадку пропускают воздух или бедный газ с целью их подогрева перед поступлением в отопительную систему печей. Через каждые 20-30 мин переключают направления потоков продуктов горения, воздуха и доменного газа.

Над регенераторами находится корнюрная зона, которая является основанием камер печей и обогревательных простенков. В ней расположены каналы для подвода коксового газа к вертикалам обогревательного простенка. Эти каналы иначе называются корнюрами. В корнюрной зоне расположены также отверстия для подвода подогретого воздуха и доменного (бедного) газа в вертикалы; эти отверстия расположены под углом к вертикалам, поэтому названы косыми ходами. Косые ходы служат также и для отвода продуктов горения из обогревательного простенка.

Над корнюрной зоной расположена зона обогревательных простенков, в которой находятся камеры печей для коксования углей. Наружные стены обогревательных простенков одновременно являются стенами камер печи. Обогревательные простенки выкладываются из динасового фасонного кирпича.

С торцов батареи кладка печей ограждается железобетонными контрфорсами для упрочнения каркаса батареи. Контрфорсы предназначены для восприятия усилий, возникающих при температурном расширении кладок печей в направлении продольной оси батареи в процессе разогрева и при эксплуатации. С коксовой и машинной сторон нижнее строение батареи ограждено обслуживающими тоннелями. С машинной стороны стена тоннеля образована фундаментом пути коксовыталкивателя, а с коксовой стороны сооружают специальную подпорную стенку.

В обслуживающих тоннелях размещены: арматура и распределительные газопроводы, реверсивные газовоздушные клапаны, тяги кантовочных механизмов.

Кантовонный механизм предназначен для периодического изменения направления потоков газа, воздуха и продуктов горения в обогревательной системе коксовой батареи. Приводами канто-вочного механизма являются лебедки, работа которых автоматизирована. Штанги для управления кантовочными кранами и газовоздушными клапанами изготавливаются из стали (марки Ст.З) диаметром 25-32 мм. Ход штанг кантовочных кранов и газовоздушных клапанов порядка 600 мм. Кантовочные механизмы размещают в кантовочном помещении, которое, как правило, находится на площадке между угольной башней и батареей на уровне второго этажа угольной башни.

Угольная башня располагается, как правило, между двумя батареями печей. Другое расположение башни — в центре блока батарей. Преимущества сооружения двух башен в сравнении с одной башней в центре блока следующие:

- возможность самостоятельного и независимого обслуживания каждой батареи своим загрузочным вагоном;

- одинаковые условия загрузки для всех батарей и наименьший пробег загрузочного вагона;

- улучшение условий выполнения ремонтных работ и эксплуатации на батареях.

Бункерная часть угольной башни делится внутренними перегородками на секции (обычно три-четыре) для обеспечения возможности проведения ремонта пневмообрушающих устройств и очистки башен от зависаний шихты. Деление башни на секции позволяет проводить подготовку опытных партий шихт.

В стенках бункеров угольной башни установлены сопла, к которым подводится сжатый воздух давлением 0,5-0,6 МПа. Для восстановления нормального схода шихты достаточно кратковре подачи воздуха в течение 1 -2 сек.

Комплекс пневматического обрушения шихты состоит из двух основных частей:

- коллекторы сжатого воздуха, запорные клапаны, разводящие трубы и сопла;

- На 4-батарейном коксовом блоке устанавливают компрессорную станцию производительностью 10 м3/мин при давлении 0,8 Мпа и ресивером емкостью 10 м3.

Коксовая шихта в башню загружается с помощью ленточного транспортера. Емкость башни рассчитывается из условия обеспечения суточной работы печей двух батарей. Угольная башня обычно содержит запас угольной шихты, обеспечивающий 14-16-часовую потребность коксового блока. Таким образом, емкость угольной башни, обслуживающей две батареи печей, позволяет хранить 3000 т, а четыре батареи — 6000 т шихты.

Тушение кокса

Кокс, выгружаемый из печи в коксотушильный вагон, имеет температуру 950-1100°С. Чтобы предотвратить его горение на воздухе и обеспечить возможность транспортировки до склада и хранение, кокс должен быть охлажден до температуры 250-100°С, при которой исключается его самовозгорание. Для этого раскаленный кокс интенсивно охлаждают (тушат) мокрым или сухим методом.

При мокром тушении вагон с коксом интенсивно орошается в тушильной камере водой. Расход воды на тушение составляет 4-5 м3/т кокса. Недостаток мокрого метода тушения — значительная потеря тепла, так как все тепло кокса, поглощаемое водой, идет на ее испарение и не утилизируется. С парами воды теряется до 50% тепла, затраченного на коксование.

При сухом тушении раскаленный кокс охлаждается циркулирующими инертными газами, теплосодержание которых используется затем в котле-утилизаторе (рис. 8.7).

В качестве инертных газов используются топочные газы (СО2 + N2), образующиеся при пуске установки тушения в результате продувки воздухом первой порции раскаленного кокса.

2.3 Цех улавливания

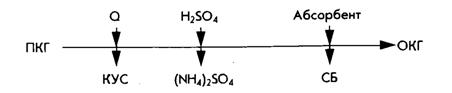

Летучие продукты, выделяющиеся при коксовании и образующие прямой коксовый газ (ПКГ) составляют до 15% от массы коксуемой шихты, или около 300 нм3 на тонну шихты. В состав ПКГ входят пирогенетическая вода, смесь высококипящих многоядерных и гетероциклических соединений — каменноугольная смола (КУС), ароматические углеводороды ряда бензола, нафталин, аммиак, соединения циана, сернистые соединения и, образующие после их отделения обратный коксовый газ (ОКГ), водород, метан, оксиды углерода (II) и (IV) и газообразные углеводороды различной природы. В ПКГ содержатся также в незначительных количествах сероуглерод CS2, серок -сид углерода COS, тиофен C4H4S и его гомологи, пиридин C5H5N и пиридиновые основания.

В цехе улавливания и разделения из ПКГ извлекаются основные компоненты не в виде индивидуальных химических соединений, а в виде их смесей: каменноугольной смолы (КУС) и сырого бензола (СБ).

Все соединения аммиака и свободный аммиак перерабатываются при этом в сульфат аммония.

Выделение этих продуктов из ПКГ происходит следующим образом: сначала путем подвода теплоты извлекается КУС, затем промывкой серной кислотой — сульфат аммония. Сырой бензол выделяют абсорбцией.

В результате получают оборотный коксовый газ, который поступает на обогрев коксовой батареи.

Извлеченные из прямого коксового газа продукты поступают на дальнейшую переработку.

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/referat/koksovanie-kamennogo-uglya/

1. Агроскин А.А. Химия и технология угля, М.: «Недра», 1969 г.

2. Кауфман А.А., Г.Д. Харлампович Технология коксохимического производства, Екатеринбург: Вухин-нка, 2005 г..

— Каталымов А.В., Кобяков А.И. Переработка твердого топлива, Калуга: издательство Н.Бочкаревой, 2003 г.

— Соколов Р.С. Химическая технология: Учебное пособие для студ. высш. учеб. заведений: В 2 т. — М.: Гуманитарный центр ВЛАДОС, 2000 г.