Под электрохимической обработкой металлов понимают такие различные процессы, которые связаны со специфическим воздействием на металлические детали путем растворения поверхности электролитическим способом. Метод широко применяется в промышленности, в таких отраслях машиностроения, как создание космической техники, авиационных аппаратов, автомобильная индустрия, производство техники для медицинских нужд, установок энергетического назначения, различных микросистем.

Путем электрохимической обработки можно работать с металлами любого типа, марки, проводить операции со сплавами высоколегированными на основе никеля, крепкими титановыми сплавами и материалами, которые прошли закалку. Поскольку метод не предполагает контактного силового взаимодействия между инструментом и заготовкой, деталь не подвергают нагреву, это исключает возникновение таких негативных моментов, как выработка инструмента, растрескивание тела заготовки, покрытие пленочными оксидами, необходимость проведения доводочных работ по устранению заусенцев.

Изделия из металла, подвергнутые обработке электрохимическим способом, не имеют напряжений внутри структуры, изменений в кристаллической решетке, заусенцев на поверхности.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Электрохимическая обработка материалов, ее характеристика

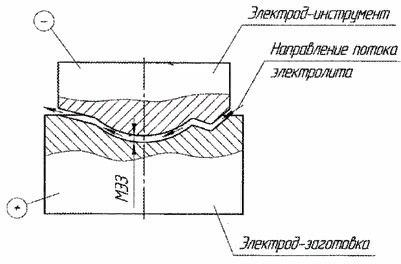

... более безопасны и менее агрессивны чем растворы кислот и щелочей. Рисунок.7 Электрохимическая размерная обработка При растворении в воде, например, азотнокислого натрия NaNO3 происходит диссоциация на ... не изменяются. 4.4. Глянцевание и полирование металлических поверхностей. При анодном растворении металла в соответствующем электролите;на поверхности полируемой детали образуется вязкая пленка солей ...

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс обработки металла

Процесс выглядит следующим образом:

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Разновидности обработки

Электролитический способ настолько универсален, что электрохимическими методами обработок можно добиться выполнения практически любых результатов, как при механической обработке. Можно затачивать инструмент, выполнять полировку, получать отверстия в металлической заготовке, получать деталь любой формы. Все это можно представить, как если бы над деталью трудилось одновременно несколько токарных и фрезерных станков.

Методом электрохимической обработки можно создавать формы произвольной конфигурации из любого без исключения металла.

Режущие операции

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Электрохимическая коррозия металлов и методы их защиты

... мире. В курсовой работе будут рассмотрены теоретическое обоснование электрохимической коррозии металлов и методы их защиты. Для ... металлов; Коррозия блуждающими токами - вид электрохимического разрушения под воздействием блуждающих токов; Внешним током - электрохимическое разрушение металла под влиянием тока от внешнего источника; Контактная коррозия - возникает при контакте разнородных металлов ...

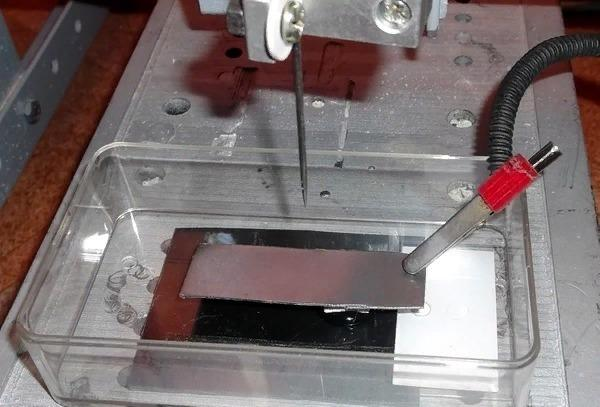

Получение отверстий методом прошивания

Способ, когда металл прошивают, очень схож с тем, как игла входит в материю, только в нашем случае иголкой выступает катод, на торец которого подается плотный ток, как в случае резки металла. Между торцом и металлической деталью в области взаимодействия начинает протекать электролиз, и металл постепенно окисляется. Катод в виде стержня также медленно подают в рабочую зону по мере растворения поверхности изделия.

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Применяется этот электрохимический метод тогда, когда в заготовке необходимо получить точную копию матрицы, в роли которой выступает анод. В этом случае плотность тока подается по всей поверхности образца, который располагают над заготовкой и постепенно, контролируя зазор, опускают в растворяемый металл до тех пор, пока он полностью не «впечатается» в тело заготовки.

Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Объем и скорость снятия металла напрямую зависят от силы тока и времени обработки изделия.

Если вы сталкивались с процессом электрохимической обработки металлов, имеете практический опыт проведения таких операций или базовые знания в этой области, поддержите тему в комментариях. Всегда интересно и полезно знать мнение специалистов!

Методы обработки заготовок

... -механической обработки плоской поверхности. При пропускании через раствор электролита постоянного электрического тока происходит процесс анодного растворения, как при электрохимической обработке. При соприкосновении инструмента с микронеровностями заготовки происходит электроэрозия, присущая электроискровой обработке. Металл заготовки в ...

Электрофизические методы обработки, краткий конспект лекции , Тема 8.1 Электрофизические методы обработки

электрофизические

методы обработки (ЭФО),

электрохимические

методы обработки (ЭХО) и

комбинированные.

Каждый из методов ФХО обладает уникальными технологическими возможностями, но все они более энергоемки и менее производительны в сравнении с методами механообработки. По этой причине использование методов ФХО оправдано только в

следующих случаях

:

- для обработки конструкционных материалов, имеющих низкую обрабатываемость лезвийным и абразивными инструментами, в т.ч. высоколегированных сталей, твердых сплавов, ферритов, керамики, полупроводников, ситаллов и др.;

- для обработки деталей сложной геометрической формы из труднообрабатываемых материалов (пресс-формы, детали лопаток турбин и т. п.);

- для обработки миниатюрных тонкостенных нежестких деталей, а также деталей сложной формы с пазами и отверстиями.

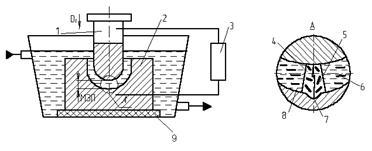

электроэрозионная обработка

(ЭЭО), которая основана на использовании явления электрической эрозии — разрушения материала электродов при электрическом пробое межэлектродного промежутка. На рис.1 приведена схема процесса ЭЭО.

Рис.1 — Условная схема процесса ЭЭО: 1-электроинструмент ;

2 — заготовка;

3 —

генератор электрических импульсов,

4 —

электрический разряд;

5 —

газовый пузырь;

б —

продукты эрозии (шлам); 7 — эрозионная лунка;

8

- рабочая жидкость; 9 —изолятор

Размерная ЭЭО

состоит в изменении формы, размеров, шероховатости и свойств поверхности заготовки путем съема материала припуска за счёт управляемого процесса электрической эрозии. Изолированный электрод-инструмент 1 и обрабатываемая заготовка

2

погружены в рабочую диэлектрическую жидкость и соединены с генератором электрических импульсов

3.

Между электродом и деталью электрическим пробоем

межэлектродного промежутка

(МЭП) возбуждается импульсный разряд

4,

который мгновенно нагревает микроучастки электродов и контактирующую с ними жидкость. В результате в зоне разряда формируется газовый пузырь

5.

В конце каждого импульса происходит схлопывание пузыря. При этом продукты эрозии — шлам — в виде гранул 6 удаляются из МЭП рабочей жидкостью

8,

а на поверхности электрода-заготовки образуется эрозионная лунка 7. За время паузы происходит восстановление электрической прочности МЭП до исходного значения. Затем, при подаче следующего импульса напряжения, весь процесс повторяется, но пробой происходит уже там, где напряженность примет максимальное значение, — в зазоре между наиболее близкими микровыступами поверхности заготовки и инструмента. Процесс эрозии заготовки продолжается до полного удаления металла, находящегося на расстоянии электрического пробоя (0,01—0,15 мм),

Электроискровая и электроимпульсная обработка металла

... износа электрода-инструмента. В отличии от электроискровой обработки здесь применяется обратная полярность: анод-инструмент, катод-деталь. Благодаря высоким скоростям съема металла при снижении относительного износа инструмента становится возможной обработка фасонных поверхностей большой ...

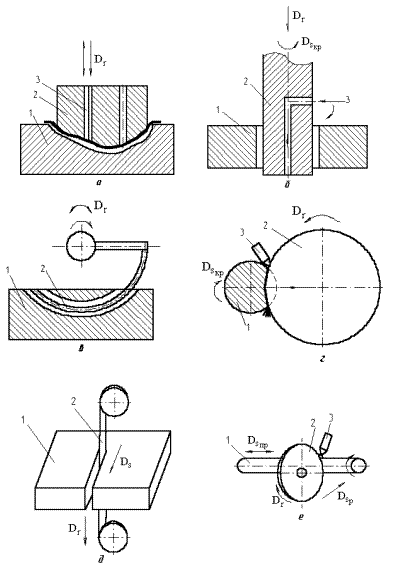

При многообразии кинематических схем ЭЭО все схемы условно можно распределить на три группы.

копировально-прошивочными

(рис.2 а,

б, в).

2. Заданная форма детали обеспечивается взаимным перемещением заготовки и непрофилированного инструмента. По этой технологической схеме ЭЭО производят с использованием в качестве электрода-инструмента проволоку или металлический вращающийся диск (рис.2. г, д ).

3. Получение требуемой формы обеспечивается взаимным перемещением профилированного инструмента и заготовки. Эти операции получили наименьшее распространение. Οʜ используются для правки фасонных электроалмазных кругов, изготовления фигурных канавок и шлифования (рис. 2 е).

Применяемый при ЭЭО разряд возбуждается электрическим пробоем. Электрический пробой при подаче импульса напряжения 50—250 В происходит между микровыступом электрода-заготовки и обработанной поверхностью электрода-инструмента. В результате при ЭЭО разрушаются именно выступы, выравнивая поверхность заготовки по всему межэлектродному зазору.

импульсы подразделяются

на знакопеременные; асимметричные; униполярные синусоидальные; униполярные прямоугольные; униполярные гребенчатые.

Рис. 2 — Кинематические схемы процессов ЭЭО:

а —

копирование;

б

- прошивание полостей с прямой осью;

- в — прошивание отверстий с криволинейной осью;

г —

отрезка вращающимся диском;

д

- отрезка проволокой (лентой);

е —

шлифование; 1- обрабатываемая деталь; 2 — инструмент;

3 —

подача рабочей жидкости

Обрабатываемость различных материалов при электроэрозионной обработке оценивается коэффициентом обрабатываемости. Числовое значение коэффициента обрабатываемости равно, как и при обработке резанием, отношению экспериментально установленной скорости съема данного материала к скорости съема стали 45 при тех же параметрах ЭЭО. Коэффициент обрабатываемости стали 45 принимается за единицу, тогда коэффициент обрабатываемости составляет: для жаропрочных и нержавеющих сталей — 1,4; для алюминия — 2,4; для меди — 0,9; для титана — 0,6; для вольфрама — 0,5; для твердых сплавов — 0,3.

Сопутствующим явлением при ЭЭО является разложение рабочей жидкости под действием высоких температур — пиролиз. В жидких углеводородах, имеющих температуру кипения 150—200 °С, в зоне дугового разряда образуются пары. При соприкосновении паров с нагретыми участками электродов происходит разложение паров с осаждением на поверхности углерода и выделением водорода. Взаимодействуя с поверхностями электродов, углерод и водород могут оказывать как положительное, так и отрицательное влияние. Так, взаимодействие с обрабатываемой поверхностью детали ведет к изменению химического состава поверхностного слоя, что в большинстве случаев нежелательно. В то же время взаимодействие с поверхностью инструмента ведет к образованию на его поверхности слоя пирографита͵ компенсирующего его эрозию в процессе обработки. Это явление используется для повышения стойкости инструмента.

Модернизация токарного станка с ЧПУ модели 16К20Ф3С32 с целью ...

... для повышения производительности и эффективности обработки целесообразно для выполнения моей темы «Модернизация токарного станка с ЧПУ модели 16К20Ф3С32 с целью обеспечения возможности обработки поверхностей сложных форм» иметь следующее ... бабке обеспечивают главное движение – вращение шпинделя, а движения подачи инструмент получает от приводов продольных и поперечных подач. Общий вид представлен ...

Профилированный электрод инструмент задает конфигурацию обрабатываемой поверхности детали. Материал электрода-инструмента должен обладать высокой эрозионной стойкостью, прочностью, малым омическим сопротивлением и высокой обрабатываемостью методами резания.

Эрозионный износ электрода при ЭЭО не является локальным, как при механической обработке, а охватывает всю рабочую поверхность и оценивается отношением израсходованного объёма электрода к объёму удаленного металла.

графит, медь и композиционный материал МНБ-3 (9,7% меди и 3% нитрида бора).

Наименьшему износу подвержен медный электрод, так как его электроэрозия компенсируется углеродом, откладывающимся в результате пиролиза углесодержащих рабочих жидкостей.

непрофилированного

инструмента при ЭЭО наибольшее распространение получили медные или латунные диски и тонкая проволока диаметром 0,02—0,3 мм из меди, латуни, вольфрама и молибдена. Для обеспечения точности обработки и снижения износа проволока-электрод в процессе обработки перематывается с одной бобины на другую, испытывая усилие растяжения.

В качестве рабочих жидкостей используют низкомолекулярные углеводороды различной вязкости (керосин, индустриальное масло И12А, трансформаторное масло и их смеси), воду, кремнийорганические жидкости и водные растворы двухатомных спиртов.

Для уменьшения коррозии электродов в воду добавляют 4% кальцинированной соды. Повышение технологических свойств обеспечивается введением поверхностно-активных веществ (ПАВ), к примеру композиций элементорганических соединений Ва, Са и ароматических веществ.

Процесс следует проводить за несколько проходов. При первом, черновом, проходе на жестком режиме снимается до 90% припуска, а последующие чистовые проходы на мягких и очень мягких режимах обеспечивают высокую точность, низкую шероховатость и высокое качество поверхности. Черновая и чистовая обработки ведутся сменным инструментом, точность чистового инструмента должна быть на 1—2 класса выше требуемой точности обработки детали.

Технологические операции ЭЭО.

Заготовительные операции используют для получения заготовок из молибдена, вольфрама, никелевых сплавов, сплавов на базе титана, металлокерамики, нитинола и других труднообрабатываемых материалов.

Отрезку заготовок из проката и металлокерамики выполняют дисковыми ЭИ из меди, латуни. Разрезание точных малогабаритных заготовок выполняют на вырезных станках .

Прошивание отверстий на глубину до 20 диаметров выполняют стержневым ЭИ, до 40 диаметров — трубчатым ЭИ, при прошивке желательно вращать ЭИ .

Формирование рабочих полостей штампов, пресс-форм и вырубных штампов. Обычно ЭЭО штампов выполняют после операции фрезерования, обеспечивающей съем основной массы металла. Штампы после ЭЭО имеют повышенную износостойкость по сравнению со штампами, изготовленными обработкой резанием.

Технологический процесс обработки оптических деталей (общие основы)

... пленка способна силами сцепления удерживать на своей поверхности частицы полирующего материала. В качестве полировочного инструмента применяют планшайбы, грибы и чашки, на которые наносится ... степени качество изделия и экономичность технологического процесса. Блокировка должна обеспечить: 1) закрепление максимально большого числа заготовок; 2) удобство обработки на данной операции (например: ...

Прямое и обратное копирование позволяет изготавливать пуансон по изготовленной матрице и наоборот, что значительно упрощает технологию их изготовления и исключает слесарную доводку. Обработка по методу копирования ведется на копировально-прошивочных станках с ЧПУ.

Обработка криволинейных каналов газовых турбин аэродинамического профиля осуществляют прошивкой с криволинейной осью.

Вырезание используют при изготовлении деталей электронной техники, вырубных штампов, шаблонов, лекал, фасонных резцов и т. д. Обработка ведется на вырезных станках проволокой.

Изготовление сеток, решеток и пазов проводят методом копирования групповым ЭИ, одновременно обрабатывая до 800 отверстий и более диаметром 0,2—2,0 мм, глубиной 2 мм с точностью ±0,002 мм.

Электроэрозионное шлифование применяют при чистовой обработке наружных и внутренних поверхностей труднообрабатываемых материалов, магнитных и твердых сплавов и т. п. Точность и качество поверхности при обработке на чистовых и доводочных режимах соответствуют чистовым режимам, выполняемым шлифованием. При этом зона термического влияния при доводочных режимах не превышает 0.003 мм.

Учитывая зависимость от длительности импульса, вырабатываемого источником тока и способа его формирования различают электроискровой, электроимпульсный и электроконтактный способы обработки.

достоинствам

электроэрозионной обработки относятся: возможность обрабатывать токопроводящие материалы любой твердости, вязкости, хрупкости; возможность обрабатывать заготовки сложных форм, даже таких, которые невозможно получить другими способами (к примеру, прошивание отверстий с криволинейной осью); отсутствие крайне важно сти в высокой прочности и твердости инструмента; отсутствие механических воздействий на заготовку и инструмент; возможность получать поверхности с различными параметрами качества; значительное снижение трудоемкости обработки сложных поверхностей заготовок из труднообрабатываемых материалов. К

недостаткам

электроэрозионной обработки можно отнести: обратную зависимость между производительностью и качеством обработанной поверхности; крайне важно сть вести обработку при погружении заготовки в жидкость; относительно низкую производительность при обработке материалов невысокой твердости (сталь, цветные сплавы).

Удаление материала при размерной

электрохимической обработке

происходит под действием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. В корне этого процесса лежит явление анодного растворения металлов в движущемся (проточном) электролите.

Для чистовой обработки, осуществляемой обычно в электроискровом режиме, чаще всего используют инструменты из обычной и пористой меди, латуни. Для черновых операций, выполняемых в электроимпульсном режиме, для изготовления электродов-инструментов применяют; графитовые и медно-графитовые композиции, алюминий, цинковые сплавы. Для изготовления мелких отверстий часто используют инструменты из вольфрама или молибдена, которые обладают высокой абразивной стойкостью, но дороги. Для электроконтактной обработки применяют инструменты из меди, латуни, чугуна или стали. Серый чугун имеет удовлетворительную эрозионную стойкость при обработке на всех режимах.

Технологический процесс послеуборочной обработки зерна в ОАО ...

... для животноводства. В условиях Карелии технология производства зерна включает обязательный процесс сушки. Сушка ... Поверхность плато плоская, заболоченная, встречаются песчаные холмы и гряды, что оказывает влияние на термический режим ... В связи с этим целью дипломного проекта является модернизация зерновой ... подразделения, отчитывается о проделанной подразделением работе перед директором. Каждую пятницу, ...

Для каждого вида обработки применяют оптимальные диэлектрические среды. Так, при электроэрозионной обработке с малой энергией импульса высокую производительность обеспечивает дистиллированная и технически чистая вода, при грубых режимах (электроимпульсная обработка) применяют масла.

В процессе обработки рабочая среда загрязняется, что снижает производительность. Допустимая загрязненность для черновых режимов — 4,..5% по массе, а для чистовых — 2…3%. При электроконтактном режиме импульсы тока формируются непосредственно в промежутке между инструментом и заготовкой вследствие их относительного движения и наличия микровыступов на рабочей поверхности инструмента. Напряжение применяемого источника постоянного или переменного тока и

= 1…20 В.

Электрофизические методы обработки — понятие и виды. Классификация и особенности категории «Электрофизические методы обработки» 2014, 2015.