Основное применение сварки аргоном — ремонт алюминиевых, чугунных, изделий из силумина и нержавеющей стали. В этом процессе свариваются два однородных металла на молекулярном уровне. Не путайте простой припой и свариваемый металл. Тем более забудьте о холодной сварке — это клей с наполнителем из металлосодержащего порошка.

Основное применение сварки аргоном — ремонт алюминиевых, чугунных, изделий из силумина и нержавеющей стали. В этом процессе свариваются два однородных металла на молекулярном уровне. Не путайте простой припой и свариваемый металл. Тем более забудьте о холодной сварке — это клей с наполнителем из металлосодержащего порошка.

Есть люди, которые считают, что можно заклеить алюминиевую трубку, КПП, поддон, и т.д. можно без сварки аргоном, а воспользоваться эпоксидным клеем, тефлоновым карандашом или другими всевозможными химическими соединениями. Конечно же этого делать не нужно, а тем более это не даст желаемый результат.

Существует разнообразные способы соединения нескольких металлических деталей в неразъемную, целую конструкцию.

Аргонодуговая сварка

Аргон – инертный газ с атомной массой 39,9, в обычных условиях – бесцветный, без запаха и вкуса, примерно в 1,38 раза тяжелее воздуха. Аргон считается наиболее доступным и сравнительно дешевым среди инертных газов.

Аргон занимает третье место по содержанию в воздухе (после азота и кислорода), на него приходятся примерно 1,3% массы и 0,9% объема атмосферы Земли.

В промышленности основной способ получения аргона – метод низкотемпературной ректификации воздуха с получением кислорода и азота и попутным извлечением аргона. Также аргон получают в качестве побочного продукта при получении аммиака.

Газообразный аргон хранится и транспортируется в стальных баллонах (по ГОСТ 949-73).

Баллон с чистым аргоном окрашен в серый цвет, с надписью «Аргон чистый» зеленого цвета.

Универсальным, удобным и дающим хорошее качество соединения способом является сварка аргоном.

К главным достоинствам сварки аргоном можно отнести: простое изготовлении и дешезна.

Для обозначения аргонодуговой сварки могут применяться следующие названия

РАД – ручная аргонодуговая сварка неплавящимся электродом,

ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

Сварка пучком электродов

... метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги ... Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в ...

TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом.

1.2 Технология аргонодуговой сварки неплавящимся электродом

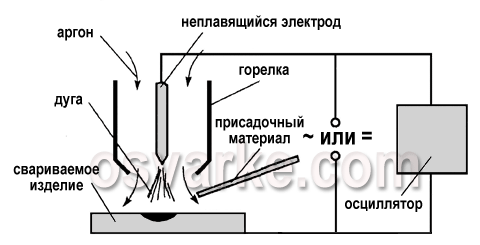

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама).

Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу).

Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

1.3 Применение аргона при сварке

дуговой сварке

плазменной сварке

В зависимости от требуемых объемов потребления аргона могут использоваться несколько схем его обеспечения. При объеме потребления до 10 000 м 3 /г аргон обычно доставляют в баллонах. При объеме потребления свыше 10 000 м3 /г аргон целесообразно перевозить в жидком виде в специальных емкостях железнодорожным или автомобильным транспортом. При транспортировке по железной дороге применяются специализированные цистерны 8Г-513 или 15-558. На автомобильном транспорте наиболее часто устанавливаются универсальные газовые емкости типа ЦТК объемом от 0,5 до 10 м3 . В этих емкостях также могут транспортироваться кислород и азот.

Курсовая работа сварка в защитном газе

... дуги под небольшим давлением подают защитный газ. Общий вид рабочего поста для сварки алюминия аргонодуговой сваркой представлен на рисунке 2. Рисунок 2 – Схема рабочего поста для аргонодуговой сварки 1 – баллон с аргоном ...

При централизованном снабжении схемы обеспечения сварочных постов аргоном могут быть следующими:

-

непосредственно от транспортной емкости через перекачивающий насос и стационарный газификатор в сеть (см. рисунок ниже);

-

от транспортной емкости в стационарную емкость с дальнейшей газификацией и подачей в сеть;

-

заполнение баллонов от транспортной газификационной установки.

Рисунок. Снабжение аргоном сварочных постов от транспортной емкости.

При аргонодуговой сварке и сварке в среде гелия химический состав металла шва лишь незначительно изменяется вследствие испарения некоторых элементов. Однако в металле шва часто наблюдаются поры, вызываемые загрязнением.. Во избежание этого необходимо следить за чистотой электродной проволоки и места сварки основного металла. Свариваемые кромки и прилегающие к ним участки поверхности шириной 20-25 мм должны быть тщательно очищены от загрязнений.

Аргонодуговая сварка, так же как и сварка в углекислом газе и смесях активных газов, может производиться во всех пространственных положениях. При сварке в вертикальном, горизонтальном и потолочном положениях используется электродная проволока диаметром 1,2 мм, при автоматической и полуавтоматической сварке в нижнем положении — проволока диаметром 1,2- 3.0 мм.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

1.4 Область применения преимущества и общие характеристики

аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм I св = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А.

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

1.5 Аргонодуговая сварка углеродистых и легированных сталей

Сварка низкоуглеродистых и низколегированных сталей в аргоне применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе, и лишь в исключительных случаях, когда требуется получение швов высокого качества, используется инертный газ.

При применении чистого аргона для сварки конструкционных сталей соединения характеризуются недостаточной стабильностью и неудовлетворительным формированием шва. Добавка к аргону небольшого количества кислорода или углекислого газа существенно повышает устойчивость горения дуги и улучшает формирование шва. Растворяясь в жидком металле и скапливаясь преимущественно на поверхности, кислород значительно снижает его поверхностное натяжение. Поэтому для сварки сталей применяют не чистый аргон, а смеси с кислородом или углекислым газом.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1-5 % кислорода. При применении кислорода понижается критический ток, при котором капельный перенос переходит в струйный; дуга горит стабильно, обеспечивая сварку небольших толщин. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки. Кислород снижает содержание углерода в металле шва до более низкого уровня. Избыток кислорода в защитном газе приводит к образованию пор в металле шва.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10- 20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. При сварке легированных сталей обычно применяется электродная проволока такого же химического состава, как и основной металл. Выбор состава смеси зависит от состава стали и степени ее легирования. Стали, которые содержат в своем составе элементы с высокой активностью к кислороду (алюминий титан цирконий и т. п.) свариваются в атмосфере инертных газов (аргон, гелий).

Режимы для сварки высоколегированных сталей различных толщин выбираются опытным путем. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4-10 мм на постоянном токе обратной полярности приведены в таблице 1.

Таблица 1

|

Толщина металла, мм |

Способ сварки |

Число проходов |

Диаметр электродной проволоки, мм |

Сварочный ток, А |

Скорость сварки, м/ч |

Расход газа, л/мин |

|

4 |

Полуавтоматическая |

1 |

1,0-1,6 |

180 300 |

— |

7-10 |

|

8 |

2 |

1,6-2,0 |

240-360 |

10-15 |

||

|

5 |

Автоматическая |

1 |

1,0 |

260-300 |

30-40 |

8-9 |

|

10 |

2 |

2,0 |

320-400 |

20-30 |

12-18 |

1.6 Аргонодуговая сварка меди

Сварка меди затруднена вследствие интенсивного окисления ее в нагретом и расплавленном состоянии, большой жидкотекучести и высокой теплопроводности.

Медь хорошо сваривается аргонодуговой сваркой, в среде гелии и азоте, а также в смеси аргона с гелием или азотом. Азот по отношению к меди является нейтральным газом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70-80 % аргона и 30-20 % азота).

Азот способствует увеличению глубины проплавления меди. Наилучшее формирование швов получается при сварке в аргоне и гелии.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 200-500 °С. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм.

Сварка меди выполняется на постоянном токе обратной полярности. При применении импульсно-дуговой сварки в аргоне возможна сварка меди во всех пространственных положениях, а также сварка тонкого металла.

Таблица 2

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Защитный газ |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Расход газа, л/мин |

|

1,0 |

0,8-1,2 |

Аргон |

80-110 |

18-20 |

30-45 |

7-9 |

|

Азот |

||||||

|

2-3 |

0,8-1,6 |

Аргон |

140-210 |

19-23 |

25-35 |

8-10 |

|

0,8-1,2 |

Азот |

140-200 |

20-25 |

|||

|

5-6 |

1,0-1,6 |

Аргон |

250-320 |

23-26 |

20-25 |

10-12 |

|

1,0-1,4 |

Азот |

24-27 |

||||

|

8,0 |

2,0-3,0 |

Аргон |

350-550 |

32-37 |

18-22 |

14-18 |

|

1,6-3,0 |

Гелий |

300-500 |

32-38 |

30-40 |

||

|

12,0 |

2,0-4,0 |

Аргон |

350-650 |

18 |

14-18 |

|

|

Гелий |

350-620 |

34-42 |

30-45 |

|||

|

12-14 |

Аргон |

300-500 |

28-36 |

16-18 |

14-18 |

|

|

1,5-3,0 |

Гелий |

270-500 |

32-38 |

18-22 |

30-40 |

|

|

Азот |

280-500 |

32-39 |

14-16 |

|||

|

16-20 |

2,0-4,0 |

Аргон |

350-680 |

16-18 |

14-18 |

|

|

Гелий |

350-650 |

16-18 |

16-20 |

30-50 |

||

|

Азот |

16-20 |

14-18 |

Для сварки меди могут быть использованы серийно выпускаемые автоматы и полуавтоматы, предназначенные для сварки сталей в защитных газах.

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2

1.7 Аргонодуговая сварка алюминия

Сварка алюминия возможна в аргоне либо в смеси аргона и до 70 % гелия на переменном токе. Для сварки подходит инверторный источник с системой ACDC либо трансформаторный источник с встроенным осциллятором.

Трудность сварки алюминия и его сплавов заключается в наличии на их поверхности тугоплавкой окисной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, оставаясь в шве, образует неметаллические включения. Окисная пленка в процессе сварки удаляется в результате действия тока при горении дуги. При сварке на токе обратной полярности ток «очищает» поверхность металла от окисной пленки на протяжении всего процесса горения дуги. Однако действием тока может быть разрушена лишь сравнительно тонкая пленка окиси. Толстую пленку окиси алюминия необходимо перед сваркой удалить механическим или химическим путем.

В инертных газах алюминий и его сплавы свариваются электродной проволокой, по составу близкой к основному металлу. Ориентировочные режимы сварки в аргоне алюминиевого сплава АМг толщиной 10-50 мм приведены в табл. 3. Расход аргона 15-20 л/мин.

При использовании газовой смеси из 30 % аргона и 70 % гелия обеспечивается более глубокое проплавление и возможна сварка за один проход алюминия толщиной до 16 мм, а за два прохода — толщиной до 30 мм. Расход аргона 15-20 л/мин, гелия 30-40 л/мин.

Для соединения алюминия большое применение нашел способ импульсно-дуговой сварки. Наложение импульса на основной сварочный ток сокращает промежуток времени пребывания капли на торце электрода и позволяет осуществлять устойчивый процесс при относительно малом значении среднего тока. При этом способе облегчается сварка в различных пространственных положениях и несколько повышаются механические свойства соединения.

Таблица 3

|

Толщина металла, мм |

Тип разделки |

Число проходов |

Диаметр электродной проволоки, мм |

Первый проход |

Последующие проходы |

|||||

|

Сила тока, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Сила тока, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

|||||

|

10 |

Без разделки |

2 |

2,0 |

250-300 |

22-24 |

20-25 |

370-390 |

28-30 |

20 |

|

|

15 |

V-образная |

4 |

24-26 |

|||||||

|

25 |

8 |

2,5 |

400-440 |

26-28 |

40-45 |

400-440 |

27-29 |

15-20 |

||

|

40 |

X-Образная |

15 |

2,0 |

280 |

25-27 |

35 |

370-390 |

27 |

||

|

50 |

20 |

2,5 |

400 |

24-26 |

16 |

420-440 |

26-28 |

23 |

||

1.8 Аргонодуговая сварка титана

Титан обладает высокой прочностью при температуре до 500 °С, высокой коррозионной стойкостью во многих агрессивных средах, малой плотностью он широко применяется в промышленности.

При сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 400 ˚С. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. Защита считается надежной, если после сварки поверхность металла имеет блестящий вид.

Для сварки применяется электродная проволока, близкая по составу к основному металлу. Сварка производится на постоянном токе обратной полярности. Перед сваркой кромки и прилегающие к ним поверхности, а также электродную проволоку тщательно очищают механическим путем или травлением. При сварке используется аргон только высшего сорта или гелий высокой чистоты. При сварке в аргоне швы получаются более узкими чем в гелии. При сварке в гелии швы — более широкие, с плавным переходом к основному металлу.

При модернизации серийного оборудования, предназначенного для сварки сталей, следует учесть необходимость повышения скорости подачи электродной проволоки примерно до 2500-3000 м/ч.

Таблица 5

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Защитный газ |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Расход газа, л/мин |

|

3 |

1,5 |

Смесь гелия и аргона |

200-220 |

20-25 |

22 |

35-40 |

|

6 |

2,0 |

300-330 |

22-27 |

20 |

||

|

6-8 |

аргон |

320-380 |

29-31 |

22-25 |

50-100 |

|

|

гелий |

320-360 |

38-40 |

20-25 |

100-200 |

||

|

15-20 |

3-4 |

аргон |

600-800 |

31-34 |

18-20 |

70-120 |

|

3,0 |

гелий |

600-700 |

44-48 |

100-200 |

Режимы сварки в аргоне и гелии стыковых соединений титана в нижнем положении приведены в табл. 5

Режимы полуавтоматической импульсно-дуговой сварки в аргоне алюминия толщиной 2-10 мм в нижнем положении приведены в табл. 4

|

Тип соединения |

Толщина металла, мм |

Диметр электродной проволоки, мм |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Расход аргона, л/мин |

Частота импульсов, Гц |

|

Стыковое одностороннее с обратным формированием шва на стальной подкладке |

2 |

1,6 |

50-65 |

15-17 |

20-30 |

7-8 |

50 |

|

3 |

80-100 |

16-18 |

8-10 |

||||

|

4 |

130-150 |

18-20 |

20-25 |

10-12 |

|||

|

5 |

140-170 |

||||||

|

6 |

160-190 |

19-21 |

12-14 |

||||

|

Стыковое двустороннее без разделки кромок |

2,0 |

140-160 |

18-20 |

20-30 |

|||

|

8 |

160-180 |

22-24 |

25-30 |

100 |

|||

|

10 |

220-280 |

24-26 |

14-16 |

1.9 Особенности аргонодуговой сварки и сварки в среде гелия

Аргон и гелий не растворяются в металле сварочной ванны и не образуют химических соединений с элементами, входящими в его состав. Для защиты зоны сварки применяется преимущественно аргон и реже гелий. Аргон обеспечивает высокоэффективную защиту расплавленного металла и хорошее формирование шва. Характеристики дуги в аргоне и гелии различны. При одинаковых токах напряжение дуги в гелии выше, чем в аргоне, и дуга имеет большую проплавляющую способность и обеспечивает более равномерное проплавление. В аргоне проплавление неравномерное: более глубокое в центре и меньшее по краям ванны.

Для соединения цветных металлов и специальных сплавов наиболее эффективна аргоногелиевая сварка. Соотношение между аргоном и гелием в смеси может быть различным. Так, при сварке в смеси 65 % аргона и 35 % гелия обеспечивается глубокое проплавление основного металла, хорошее формирование шва и снижение разбрызгивания.

Согласно ГОСТ 10157-79 газообразный и жидкий аргон поставляется двух видов: высшего сорта (с объемной долей аргона не менее 99,993%, объемной долей водяных паров не более 0,0009%) и первого сорта (с объемной долей аргона не менее 99,987%, объемной долей водяных паров не более 0,001%).

Аргон не взрывоопасен и не токсичен, однако при высокой концентрации в воздухе может представлять опасность для жизни: при уменьшении объемной доли кислорода ниже 19% появляется кислородная недостаточность, а при значительном снижении содержания кислорода возникают удушье, потеря сознания и даже смерть.

Таблица 5

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Защитный газ |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/ч |

Расход газа, л/мин |

|

3 |

1,5 |

Смесь гелия и аргона |

200-220 |

20-25 |

22 |

35-40 |

|

6 |

2,0 |

300-330 |

22-27 |

20 |

||

|

6-8 |

аргон |

320-380 |

29-31 |

22-25 |

50-100 |

|

|

гелий |

320-360 |

38-40 |

20-25 |

100-200 |

||

|

15-20 |

3-4 |

аргон |

600-800 |

31-34 |

18-20 |

70-120 |

|

3,0 |

гелий |

600-700 |

44-48 |

100-200 |

Режимы сварки в аргоне и гелии стыковых соединений титана в нижнем положении приведены в табл. 5

Меры безопасности при обращении с аргоном:

-

дистанционный контроль содержания кислорода в воздухе ручными или автоматическими приборами; объем кислорода в воздухе должен составлять не меньше 19%;

-

при работе с жидким аргоном, способным вызвать обморожение кожи и поражение слизистой оболочки глаз, необходимо использовать защитные очки и спецодежду;

-

при работе в атмосфере аргона необходимо использовать шланговый противогаз или изолирующий кислородный прибор.