Технический проект двигателя, .1 Обоснование исходных данных, Степень сжатия, Коэффициент избытка воздуха, Коэффициент дозарядки, Температуру на впуске, Давление во впускном трубопроводе, Давление остаточных газов, Величина подогрева, Коэффициент сопротивления на впуске

xвп — коэффициент сопротивления впускной системы, отнесённый к наиболее узкому её сечению. xвп = 0.87

Величина коэффициента использования теплоты в точке Z, Средняя скорость движения поршня

на номинальном режиме: Cm н = 12,90 м/с.

на режиме максимального крутящего момента: Cm М = 7,89 м/с.

Выбор отношения S/D

Принимаем следующие данные для расчёта цикла:

В скобках указаны значения для режима максимального крутящего момента.

Давление во впускном трубопроводе Рк = 0,1013 МПа

Температура во впускном трубопроводе Тк = 298 К

Степень сжатия e = 9,9

Коэффициент избытка воздуха a = 0,96

Коэффициент дозарядки jдоз = 1,00

Подогрев свежего заряда от стенок DT = 5 К

Коэффициент использования теплоты в точке Zxz = 0,86

Число цилиндров i = 4

Частота вращения n = 5450 мин-1

Радиус кривошипа r = 0,0355 м

Эффективная мощность двигателя Nе = 54,0 кВт

Отношение хода поршня к диаметру цилиндра S/D = 0,95

Тепловой расчёт проведён по программе BENDN.

2 Анализ вычисленных параметров, Коэффициент остаточных газов, Коэффициент наполнения, Показатель политропы, Показатель политропы сжатия, Показатель политропы расширения, Значение температуры в конце сгорания, Среднее индикаторное давление, Удельный индикаторный расход топлива, Среднее эффективное давление, Удельный эффективный расход топлива, Температура и давление заряда в конце сжатия

В результате расчета цикла двигателя, значения диаметра цилиндра и хода поршня принимаем Dп=74 мм, Sп=71мм.

Динамический расчет, .1 Масса деталей кривошипно-шатунного механизма

Для расчета сил инерции с учетом вычисленных значений D , S однорядного двигателя устанавливаются [2]:

масса поршневой группы

![]() =138·0,004418 = 0,609 кг;

=138·0,004418 = 0,609 кг;

масса шатуна

![]() = 120·0,004418 = 0,530 кг;

= 120·0,004418 = 0,530 кг;

масса неуравновешенных частей одного колена вала без противовесов

Разработка двигателя внутреннего сгорания

... давление в начале сжатия; = 16 - степень сжатия; n 1 = 1,365 - показатель политропы сжатия. Температура в конце процесса сжатия гдеТа = 397К - температура рабочего тела в начале сжатия в двигателе; = 16 - степень сжатия; ... Действительный коэффициент молекулярного изменения где о = 1,037 - теоретический коэффициент молекулярного изменения; г = 0,02 - коэффициент остаточных газов. Коэффициент ...

![]() = 168·0,004418 = 0,743 кг.

= 168·0,004418 = 0,743 кг.

Масса шатуна, сосредоточенная на оси поршневого пальца:

![]() = 0,275·0,530 = 0,146 кг.

= 0,275·0,530 = 0,146 кг.

Масса шатуна, сосредоточенная на оси кривошипа:

![]() = 0,725·0,530 = 0,384 кг.

= 0,725·0,530 = 0,384 кг.

Массы, совершающие возвратно-поступательное движение:

=0,609 + 0,146 = 0,755 кг.

Массы, совершающие вращательное движение:

= 0,743+ 0,384 = 1,127 кг.

2 Уравновешивание двигателя

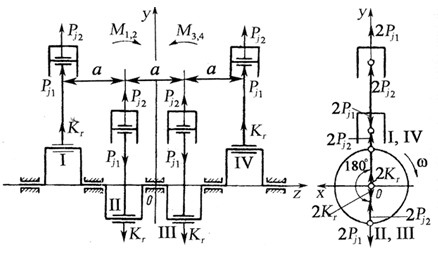

Рисунок 1. — Уравновешивание двигателя (расчетная схема)

Условия уравновешенности:

- å Kr =0;

- å Рi1 =0;

- å Рi2 =0;

- å Мr=0;

- å Мi1=0;

- å Мi2 =0;

- Двигатель полностью уравновешен, если при установившемся режиме работы силы и моменты, действующие на его опоры постоянны по величине и направлению.

Для рядного четырехцилиндрового двигателя:

Двигатель однорядный (рис.1.).

Угол между кривошипом составляет 180˚. Порядок работы 1-3-4-2. При вращении коленчатого вала с угловой скоростью ω на каждую из неуравновешенных масс, действуют центробежные силы Кri=-mirrω², направленные от оси вращения. Эти силы могут быть уравновешены центробежными силами противовесов, установленных на продолжении щек коленчатого вала.

Центробежные силы инерции для всех цилиндров равны и взаимно уравновешенны. Равнодействующая этих сил равны нулю: åKr =0.

Силы инерции первого порядка и их моменты при данной конструкции коленчатого вала взаимно уравновешиваются: åРi1=0; åМi1=0:

первого и четвертого

Pj1(1)= Pj1(4) = mj rω2cos φ

второго и третьего

Pj1(2) = Pj1(3) = mj rω2 cos(l80° + φ).

Следовательно, сумма сил инерции первого порядка в четырехцилиндровом двигателе:

![]() .

.

Силы будут равны по абсолютному значению, расположены симметрично относительно плоскости, проходящей через середину вала, перпендикулярного его оси. Поэтому сумма моментов от сил инерции первого порядка равна нулю:

![]() = 0.

= 0.

Силы инерции 2-го порядка для всех цилиндров равны и направлены в одну сторону.

Силы инерции второго порядка для цилиндров:

P(1)j2=λCcos2φ,(2)j2=λCcos2(φ+180˚)= λCcos2φ,(3)j2=λCcos2(φ+270˚+90˚)= λCcos2φ,(4)j2=λCcos2(φ+90˚)= λCcos2φ,

Очевидно, что сумма этих четырех сил:

∑Pj2= 4λCcos2φ

т.е. силы инерции второго порядка неуравновешенны. Эти силы могут быть уравновешены с помощью дополнительного уравновешивающего механизма, содержащего противовес, вращающегося с удвоенной угловой скоростью. Момент от сил инерции второго порядка вследствие симметричности вала равен нулю:

∑ Mj2 = 0.

3 Силы давления газов и инерционные силы

Сила давления на поршень (газовая сила):

Двигатель: общее устройство, параметры, рабочий цикл и порядок ...

... автомобилей за два оборота коленчатого вала получается уже не один, а четыре рабочих хода (по одному в каждом цилиндре). Для равномерной и плавной работы многоцилиндрового двигателя одноименные такты в ...

г=(pг — p0)Fn, где Fn=0,4418 дм 2.

Силы давления газов в цилиндре двигателя в зависимости от хода поршня определяются из индикаторной диаграммы, построенной по данным теплового расчёта (лист 1).

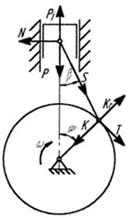

Рисунок 2. — Схема сил, действующих на кривошипно-шатунный механизм

Сила инерции возвратно-поступательно движущихся масс:

= — mn.к rω2(cos φ+ λcos2 φ),

- радиус кривошипа;

- ω — угловая скорость коленчатого вала;

![]() — отношение радиуса кривошипа к длине шатуна.

— отношение радиуса кривошипа к длине шатуна.

Эти силы действуют по оси цилиндра и, так же как силы давления газов, считаются положительными, если они направлены к коленчатому валу, и отрицательными, если они направлены от коленчатого вала.

Складывая алгебраические силы, действующие в направлении оси цилиндра, получим суммарную силу

= Pг + Pj,

Значения газовых сил, вычисленные по программе BENDN приведено в прил. 2, табл. П.2.2.

Центробежная сила инерции вращающихся масс, действующая по радиусу кривошипа и направленная от оси коленчатого вала:

Кr = -mr rω2.

Нормальная сила, действует перпендикулярно оси цилиндра:= Ps tgβ, β — угол отклонения шатуна от оси цилиндра.

Нормальная сила считается положительной, если создаваемый ее момент относительно оси коленчатого вала направлен противоположно направлению вращения вала двигателя.

Силу S можно разложить на две составляющие:

нормальную силу К, направленную по радиусу кривошипа:

![]() ;

;

тангенциальную силу Т, действующую перпендикулярно кривошипу:

![]() .

.

4 Удельные суммарные силы

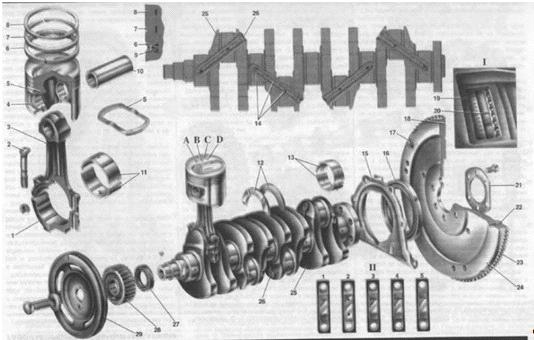

Рисунок 3 — Суммарные силы и моменты, действующие в кривошипно-шатунном механизме

Определив силы N, S, K и T, построим графики изменения удельных сил по углу поворота коленчатого вала. На листе 1 приведены графики удельных сил Nуд=N/Fп, Sуд=S/Fп, Kуд=K/Fп и Tуд=T/Fп, определяемые по разработанной на кафедре программе BЕNDN. В прил. 2 табл. П.2.2 приведены значения этих удельных сил. График тангенциальной силы T = Tуд/Fп одновременно является графиком крутящего момента Мкр от одного цилиндра, отличаясь от него лишь масштабом.

5 Крутящий момент

График тангенциальной силы T = Tуд /Fп одновременно является графиком крутящего момента Мкр от одного цилиндра, отличаясь от него лишь масштабом, так как

Мкр=Т∙r =T·0,06 кН·м.

Период изменения крутящего момента четырехтактного однорядного четырех цилиндрового бензинового двигателя с равными интервалами между вспышками:

Θ= 720/i = 720/4 = 180°.

Значения крутящего момента четырех цилиндрового двигателя с порядком работы 1-3-4-2 представлено в таблице П.2.3 по углу поворота коленчатого вала. На листе 1 дан график индикаторного крутящего момента.

Максимальное и минимальное значение крутящего момента двигателя (см. лист 1 и табл. П.2.2) равны Мкр= 221 Н·м; Мкр= — 204 Н·м.

Описание конструкции и систем двигателя

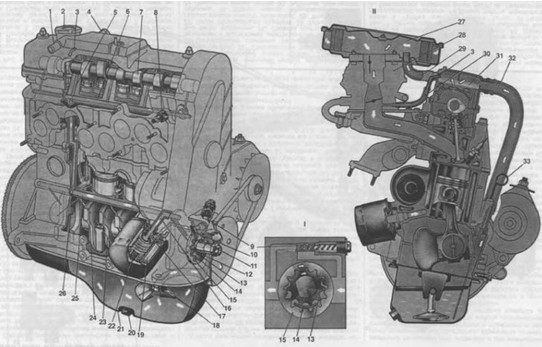

Бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный двигатель, с верхним расположением распределительного вала (лист 2, 3).

Система питания — карбюраторная. Порядок работы цилиндров: 1-3-4-2, отсчет — от шкива коленчатого вала.

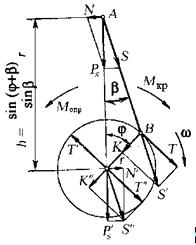

1 Кривошипно — шатунный механизм

Кривошипно-шатунный механизм служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала. Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна, коленчатого вала и маховика. Поршень 4 отливается из высокопрочного алюминиевого сплава. Поскольку алюминий имеет высокий температурный коэффициент линейного расширения, то для исключения опасности заклинивания поршня в цилиндре в головке поршня над отверстием для поршневого пальца залита терморегулирующая стальная пластина 5.

Поршни, также как и цилиндры, по наружному диаметру сортируются на пять классов:

|

Класс |

Диаметр поршня двигателей 21081,2108, мм |

Диаметр поршня двигателя 21083, мм |

|

A D C D E |

75,965-75,975 75,975-75,985 75,985-75,995 75.995-76,005 76,005-76,015 |

81,965-81,975 81,975-81,985 81,985-81,995 81,995-82,005 82,005-82,015 |

Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу на расстоянии 51.5 мм от днища поршня. В остальных местах диаметр поршня отличается от номинального, т.к. наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная, а по высоте коническая. Такая форма позволяет компенсировать неравномерное расширение поршня из-за неравномерного распределения массы металла внутри поршня. На наружной поверхности поршня нанесены кольцевые микроканавки глубиной до 14 микрон. Такая поверхность способствует лучшей приработке поршня, так как в микроканавках задерживается масло. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0.7 мм, в которых накапливается масло Ось отверстия под поршневой палец смещена на 1,5 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя Благодаря этому поршень всегда прижат к одной стенке цилиндра, и устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако, это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя. По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: «Г», «+» и » — » . На двигателе все поршни должны быть одной группы по массе, чтобы уменьшить вибрации из-за неодинаковых масс возвратно-поступательно движущихся деталей. В запасные части поставляются поршни номинального размера только трех классов: А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор между поршнем и цилиндром — 0,025-0,045 мм. Кроме поршней номинального размера в запасные части поставляются и ремонтные поршни с увеличенным на 0,4 и 0,8 мм наружным диаметром. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм. Поршневой палец 10 стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня, По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней.

Торцы пальцев окрашиваются в соответствующий цвет: синий — первая категория, зеленый — вторая и красный — третья. Поршневые кольца обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Кольца прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца — два компрессионных 7, 8 (уплотняющих) и одно (нижнее) маслосъемное 6, которое препятствует попаданию масла в камеру сгорания Верхнее компрессионное кольцо 8 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 7 имеет снизу проточку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется. Маслосьемное кольцо имеет хромированные рабочие кромки и проточку на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра. Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром. Шатун является стальным, обрабатывается вместе с крышкой, и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Коленчатый вал 25 отливается из высокопрочного специального чугуна и состоит из шатунных и коренных шлифованных шеек. Для уменьшения деформаций при работе двигателя вал сделан пятиопорным и с большим перекрытием коренных и шатунных шеек В теле вала просверлены каналы 14 для подачи масла от коренных шеек к шатунным. Технологические выводы каналов закрыты колпачковыми заглушками 26. Для уменьшения вибраций двигателя вал снабжен противовесами, отлитыми заодно целое с валом. Они уравновешивают центробежные силы шатунной шейки, шатуна и поршня, которые возникают при работе двигателя. Кроме того, для уменьшения вибраций коленчатый вал еще динамически балансируют высверливая металл в противовесах.

Рисунок 4. — Кривошипно-шатунный механизм проектируемого двигателя

- Крышка шатуна;

- 2. Болт крепления крышки шатуна;

- 3. Шатун;

- 4. Поршень;

- 5. Терморегулирующая пластина поршня;

- 6. Маслосъемное кольцо;

- 7. Нижнее компрессионное кольцо;

- 8. Верхнее компрессионное кольцо;

- 9. Разжимная пружина, 10. Поршневой палец;

- 11. Вкладыш шатунного подшипника, 12. Упорные полукольца среднего коренного подшипника;

- 13. Вкладыши коренного подшипника;

- 14. Каналы дни подачи масла от коренного подшипника к шатунному;

- 15 Держатель заднего сальника коленчатого вала;

- 16. Задний сальник коленчатого вала;

- 17. Штифт для датчика ВМТ;

- 18 Метка (лунка) ВМТ поршней 1-го и 4-го цилиндра;

- 19. Шкала в люке картера сцепления, 20. Метка ВМТ поршней 1-го и 4-го цилиндров на ободе маховика;

- 21. Шайба болтов крепления маловика;

- 22. Установочный штифт сцепления;

- 23. Зубчатый обод маховика;

- 24 Маховик;

- 25. Коленчатый вал;

- 26. Заглушка масляных каналов коленчатого вапа: 27 Передний сальник коленчатого вала (запрессован в крышку масляного насоса);

- 28. Зубчатый шкив привода распределительного вала;

- 29. Шкив привода генератора;

- А Маркировка категории поршня по отверстию для поршневого пальца;

- B. Маркировка класса поршня по наружному диаметру;

- C. Маркировка ремонтного размера поршня;

- D Установочная метка;

- I Метки для установки момента зажигания. II. Маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от передней части двигателя)

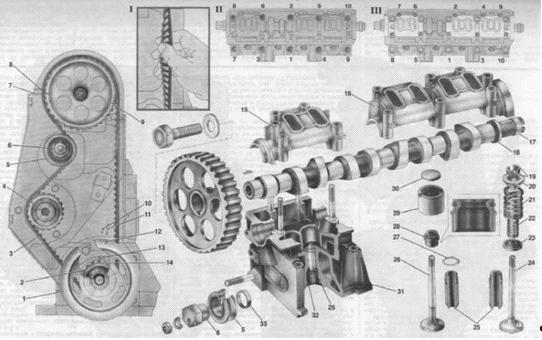

2 Газораспределительный механизм

двигатель поршень давление шатунный

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя. Этот механизм характеризуется верхним рядным расположением клапанов. Распределительный вал 18, управляющий открытием и закрытием клапанов, расположен в головке цилиндров и приводится во вращение от коленчатого вала зубчатым ремнем 3. Клапаны приводятся в действие непосредственно кулачками распределительного вала через цилиндрические толкатели 29 без промежуточных рычагов. В гнезде толкателя находится шайба 30, подбором которой регулируется зазор в клапанном механизме. Эластичный зубчатый ремень приводит во вращение и шкив 4 насоса охлаждающей жидкости. Ролик 5 служит для натяжения ремня. Он вращается на эксцентричной оси 6, прикрепленной к головке цилиндров. Поворачивая ось 6 относительно шпильки крепления, изменяют натяжение ремня. Натяжение ремня считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого валов ремень закручивается усилием пальцев в 1.5-2 кгс. Благодаря строгой ориентации шпоночных пазов в ведущем 2 и ведомом 9 шкивах относительно зубьев и соответствующего зацепления их с зубчатым ремнем обеспечиваются требуемые фазы газораспределения. Проверка правильного взаимного расположения шкивов привода производится следующим образом: коленчатый вал поворачивается до положения, при котором поршень первого цилиндра находится в ВМТ такта сжатия (оба клапана закрыты, а метка на шкиве коленчатого вала совмещена с меткой 13 на крышке масляного насоса).

При этом метка 8 должна совпадать с меткой 7 на задней крышке зубчатого ремня, а метка на маховике должна находиться против среднего деления шкалы на картере сцепления. Если метки не совпадают, то ослабляют ремень натяжным роликом, снимают со шкива распределительного вала, корректируют положение шкива, снова надевают ремень на шкив и слегка натягивают натяжным роликом. Опять проверяют совпадение установочных меток, провернув коленчатый вал на два оборота по часовой стрелке. Не допускается проворачивать коленчатый и распределительный валы, если не установлен ремень привода распределительного вала, т.к. поршни в ВМТ упрутся в клапаны, и детали двигателя будут повреждены. Кроме того, коленчатый вал допускается проворачивать только за борт крепления шкива привода генератора и только в сторону затягивания болта (по часовой стрелке).

Не допускается проворачивать коленчатый вал за шкив распределительного вала или за болт его крепления.

Распределительный вал, отлитый из чугуна, имеет пять опорных шеек, которые вращаются в гнездах, выполненных в головке цилиндров и в корпусах 15 и 16 подшипников распределительного вала. На валу имеется эксцентрик 17 для привода топливного насоса. Задний торец распределительного вала имеет паз для соединения с датчиком-распределителем зажигания двигателя. От осевых перемещений распределительный вал удерживается упорным буртиком вала, располагаемым между торцем задней опоры вала и корпусом вспомогательных агрегатов. Для повышения износостойкости рабочие поверхности кулачков, эксцентрика и поверхность под сальник отбеливаются. Глубина отбеленного слоя не менее 0,2 мм Клапаны (впускной 24 и выпускной 26), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке цилиндров наклонно в ряд. Впускной клапан изготовлен из хромокремнистой стали. Его головка имеет больший диаметр для лучшего наполнения цилиндра. Выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и хорошей теплопроводностью для отвода тепла от головки клапана к его направляющей втулке, а головка — из жаропрочной хромоникельмарганцовистой стали. Кроме того, рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде отработавших газов, имеет наплавку из жаростойкого сплава Направляющие втулки клапанов изготовлены из чугуна, запрессованы в головку цилиндров и от возможного выпадания удерживаются стопорными кольцами 27. Отверстия во втулках окончательно обрабатываются в сборе с головкой цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — по всей длине отверстия. Сверху на направляющие втулки надеваются колпачки 28 из фторкаучуковой резины со стальным арматурным кольцом, которые охватывают стержень клапана и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана. Пружины (наружная 21 и внутренняя 22) прижимают клапан к седлу и не позволяют ему отрываться от привода. Пружины нижними концами опираются на опорную шайбу 23. Верхняя опорная тарелка 20 пружин удерживается на стержне клапана двумя сухарями 19, имеющими в сложенном виде форму усеченного конуса. Сухари имеют три внутренних буртика, которые входят в выточки на стержне клапана.

Такая конструкция обеспечивает как надежное соединение, так и поворот клапанов при работе, благодаря чему они изнашиваются равномернее. Толкатели 29 предназначены для передачи усилия от кулачков распределительного вала к клапанам. Толкатели изготовлены в виде цилиндрических стаканов и находятся в направляющих головки цилиндров В торцевом углублении толкателя размещается регулировочная шайба 30 определенной толщины, обеспечивающая необходимый зазор между кулачком распределительного вала и толкателем с шайбой. Шайбы сделаны из стали 20Х и для увеличения твердости поверхности подвергнуты нитроцементации. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности. Шайбу необходимо устанавливать в толкатель маркировкой вниз. При работе двигателя толкатели все время провертываются вокруг своих осей, что необходимо для их равномерного износа Вращение толкателей достигается за счет смещения оси кулачка относительно оси толкателя на 1 мм.

Рисунок 5. — Газораспределительный механизм проектируемого двигателя

- Шкив на коленчатом валу для привода генератора;

- 2. Зубчатый шкив на коленчатом валу для привода распределительного вала;

- 3. Зубчатый ремень привода распределительного вала;

- 4. Шкив насоса охлаждающей жидкости;

- 5. Натяжной ролик;

- 6. Эксцентриковая ось натяжного ролика;

- 7. Установочная метка (усик) на задней крышке зубчатого ремня;

- 8. Установочная метка на шкиве распределительного вала;

- 9. Шкив распределительного вала;

- 10. Метка опережения зажигания на 5′ на передней крышке зубчатого ремня;

- 11. Метка опережения зажигания на 0″;

- 12. Метка ВМТ на шкиве привода генератора;

- 13. Установочная метка на крышке масляного насоса;

- 14. Метка ВМТ на зубчатом шкиве коленчатого вала;

- 15. Передний корпус подшипников распределительного вала;

- 16. Задний корпус подшипников распределительного вала;

- 17. Эксцентрик на распределительном валу для привода топливного насоса;

- 18 Распределительный вал;

- 19. Сухари клапана;

- 20. Тарелка клапана;

- 21. Наружная пружина клапана;

- 22. Внутренняя пружина клапана;

- 23. Опорная шайба пружин;

- 24. Впускной клапан;

- 25. Направляющие втулки клапана;

- 26. Выпускной клапан;

- 27. Стопорное кольцо;

- 28. Маслоотражательный колпачок;

- 29. Толкатель клапана;

- 30. Регулировочная шайба;

- 31. Головка цилиндров;

- 32. Седло клапана;

- 33. Дистанционное кольцо;

- I. Проверка натяжения ремня;

- II. Порядок затягивания болтов крепления головки цилиндров;

- III. Порядок затягивания гаек крепления корпусов подшипников распределительного вала

3.3 Система смазки

Система смазки двигателя комбинированная, при которой часть деталей смазывается под давлением, часть самотеком и разбрызгиванием. Емкость системы смазки 3,5 л. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, кулачки распределительного вала, толкатели клапанов, а также стержни клапанов в их направляющих втулках. Система смазки включает масляный картер 21, масляный насос с редукционным клапаном 9 и маслоприемником 18, систему масляных каналов, полнопоточный фильтр очистки масла с фильтрующим элементом 19, перепускным клапаном 22 и противодренажным клапаном 17, указатель уровня масла 33 и маслоналивную горловину. Давление масла контролируется датчиком 8, который ввертывается в отверстие масляной магистрали в головке цилиндров, соединяемой с главной масляной магистралью в блоке цилиндров. Давление должно быть 4,5 кгс/см2 при частоте вращения коленчатого вала 5600 об/мин. Минимальное давление масла должно быть не менее 0.8 кгс/см2 при 750-800 об/мин. При падении давления масла ниже допустимого предела загорается красным цветом контрольная лампа давления масла и световое табло «STOP» в комбинации приборов. Циркуляция масла при работе двигателя происходит следующим образом. Масляный насос, расположенный на переднем конце коленчатого вала, засасывает масло через фильтрующую сетку маслоприемника 18, приемную трубку и канал 12 в корпус насоса и подает его по каналам 10 в блоке цилиндров к полнопоточному фильтру. В фильтре масло очищается от механических примесей и смолистых веществ. Отфильтрованное масло по каналу 16 поступает в главную масляную магистраль 25, проходящую вдоль блока цилиндров, а оттуда по каналам 24 в перегородках блока цилиндров подводится к коренным подшипникам коленчатого вала. Во вкладышах коренных подшипников имеются по два отверстия, через которые масло проникает в кольцевые канавки на внутренней поверхности вкладышей. Из этих канавок часть масла идет на смазку коренных подшипников, а другая часть по каналам, просверленным в шейках и щеках коленчатого вала, к подшипникам нижних головок шатунов. Из бокового отверстия шатунного подшипника струя масла попадает на зеркало цилиндра в момент совпадения отверстия подшипника с каналом в шатунной шейке. Масло, снимаемое со стенок цилиндра маслосьемным кольцом, через отверстия в поршне отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня. В шатунных шейках коленчатого вала происходит центробежная очистка масла от посторонних включений, содержащихся в масле, которые скапливаются в наклонных каналах под действием центробежных сил в пространстве от отверстий в шатунной шейке до заглушки масляного канала коленчатого вала. Из главной масляной магистрали 25 масло по верти-кальным каналам 26 в блоке и головке цилиндров подводится в масляную магистраль 6 головки цилиндров, а оттуда по каналам 5 к подшипникам распределительного вала. Вытекающим из подшипников распределительного вала маслом смазываются рабочие поверхности кулачков и толкателей клапанов. Масляный насос двигателя собран в специальном корпусе, прикрепленном к передней стенке блока цилиндров. Масляный насос односекционный, шестеренчатый, с шестернями внутреннего зацепления. Ведущая шестерня 13 масляного насоса устанавливается на переднем конце коленчатого вала. Ведомая шестерня 15 находится в корпусе масляного насоса. Для обеспечения необходимых зазоров между шестернями и корпусом при изменении температуры корпус отливается из чугуна, шестерни изготавливаются из металлокерамики. В корпусе полость всасывания отделяется от нагнетательной серпообразным выступом 14. Пара шестерен насоса вращается в корпусе с зазором 0,03-0,08 мм по высоте и 0,10-0,176 мм по диаметру ведомой шестерни. Предельно допустимые зазоры в сопряжении равны 0,12-0,15 мм по высоте и 0,30 мм по диаметру. При работе двигателя (см. схему работы масляного насоса) ведущая 13 и ведомая 15 шестерни насоса всасывают масло и впадинами зубьев нагнетают его в нагнетательную полость насоса. При давлении выше 4,5 кгс/см* открывается редукционный клапан 9, и часть масла перепускается из полости давления в полость всасывания насоса. Масляный фильтр навернут на штуцер и прижат к кольцевому буртику на блоке Герметичность соединения обеспечивается резиновой прокладкой, установленной между крышкой фильтра и буртиком блока.

Масло поступает в фильтр по каналу 10 и, пройдя бумажный фильтрующий элемент 19, выходит в главную магистраль блока через центральное отверстие, штуцер крепления и канал 16. фильтр имеет противодренажный клапан 17, предотвращающий стекание масла из системы при остановке двигателя, и перепускной клапан 22, который срабатывает при засорении фильтрующего элемента и перепускает масло помимо фильтра в масляную магистраль.

Система вентиляции картера двигателя.

Рисунок 6. — Система смазки проектируемого двигателя

- Патрубок отвода картерных газов в корпус воздушного фильтра, 2. Крышка маслоналивной горловины;

- 3. Патрубок отсоса картерных газов в задроссельное пространство карбюратора: 4 Патрубок вытяжного шланга;

- 5. Канал подачи масла к подшипникам распределительного вала;

- 6. Масляная магистраль в головке цилиндров;

- 7. Распределительный вал;

- 8. Датчик указателя давления масла;

- 9. Редукционный клапан насоса;

- 10. Канал подачи масла от насоса к фильтру;

- 11 Передний сальник коленчатого вала;

- 12. Канал поступления масла от маслоприемника к насосу;

- 13. Ведущая шестерня масляного насоса;

- 14 Серпообразный выступ между шестернями;

- 15. Ведомая шестерня масляного насоса;

- 16. Канал подачи масла из фильтра в главную масляную магистраль;

- 17. Противодренажный клапан;

- 18. Маслоприемник;

- 19. Картонный фильтрующий элемент: 20. Сливная пробка: 21. Масляный картер;

- 22. Перепускной клапан;

- 23. Канал подачи масла от коренного подшипника к шатунному;

- 24. Канал подачи масла к коренному подшипнику коленчатого вала;

- 25. Главная масляная магистраль;

- 26. Канал подачи масла в масляную магистраль головки блока, 27 Воздушный фильтр;

- 28. Карбюратор;

- 29. Шланг отвода картерных газов в корпус воздушного фильтра;

- 30. Шланг отвода картерных газов в задроссельное пространство карбюратора;

- 31 Сетка маслоотделителя;

- 32. Вытяжной шланг картерных газов;

- 33. Указатель уровня масла, I Схема работы масляного насоса: II Схема вентиляции картера двигателя

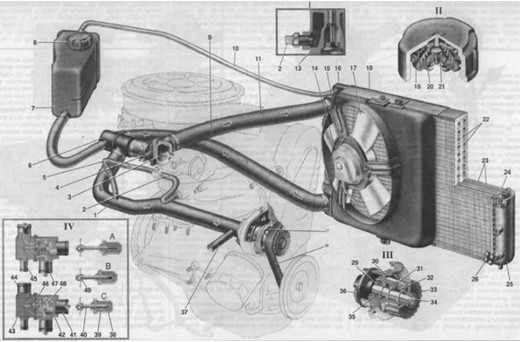

3.4 Система охлаждения

Система охлаждения жидкостная закрытого типа с принудительной циркуляцией жидкости, с расширительным бачком 7. Система имеет насос 27 охлаждающей жидкости, неразборный термостат 6, электровентилятор, радиатор 18 с расширительным бачком 7, трубопроводы, шланги, сливные пробки. Привод насоса осуществляется от зубчатого ремня 28 привода распределительного вала. Вместимость системы, включая отопитель салона, составляет 7,8 л. Для контроля температуры жидкости имеется датчик 12, который завернут в рубашку охлаждения головки блока цилиндров. Указатель температуры жидкости устанавливается на комбинации приборов. При работе двигателя нагретая в рубашке охлаждения блока и головки блока цилиндров жидкость поступает через выпускной патрубок 3 по шлангу 11 в радиатор для охлаждения или в термостат 6, в зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом 27 и направляется в рубашку охлаждения двигателя. По шлангам 2 и 5 обеспечивается циркуляция жидкости и подогрев горючей смеси во впускной трубе и подогрев зоны дроссельной заслонки первой камеры карбюратора. К системе охлаждения через патрубки 4 и 37 шлангами подключается радиатор отопителя салона автомобиля.

Насос охлаждающей жидкости 27 центробежного типа. Корпус 30 насоса изготавливается из сплава алюминия, валик 34 устанавливается в двухрядном шариковом подшипнике 32, который в корпусе стопорится винтом 31. Чтобы винт не ослабевал, контуры гнезда стопорного винта расчеканиваются после сборки. Подшипник не имеет внутренней обоймы, роль обоймы выполняет валик насоса. При сборке подшипник заполняется смазкой Литол-24 и в дальнейшем не смазывается. На передний конец валика напрессовывается зубчатый шкив 33, на задний — крыльчатка 36. Зубчатый шкив изготавливается из металлокерамической композиции. К торцу крыльчатки, закаленному токами высокой частоты, на глубину 2-3 мм прижимается упорное уплотнительное кольцо 29 сальника 35, изготовленное из графитовой композиции. Сальник неразборный, запрессовывается в корпус насоса и предотвращает подтекание охлаждающей жидкости.

Радиатор 18 разборный трубчатопластинчатый с пластмассовыми бачками 16 и 25. Сердцевина радиатора состоит из алюминиевых трубок 22 и алюминиевых охлаждающих пластин 23, крепится к пластмассовым бачкам и уплотняется резиновыми прокладками. Радиатор не имеет заливной горловины, верхний патрубок бачка 16 соединяется шлангом 10 с расширительным бачком. Левый бачок 16 имеет также подводящий и отводящий патрубки для подсоединения шлангов 11 и 9. Правый бачок 25 радиатора имеет сливную пробку 26 и датчик 24 включения и выключения электровентилятора. Расширительный бачок 7 изготавливается из полу-прозрачной пластмассы, крепится ремнем к кронштейнам левого брызговика кузова. Нижний патрубок расширительного бачка соединяется шлангом с термостатом. Для предотвращения образования паровых пробок верхний патрубок бачка соединяется шлангом 10 с патрубком радиатора. Бачок имеет заливную горловину, закрываемую пластмассовой пробкой 8 с выпускным (паровым) 20 и впускным 21 клапанами. Клапаны в пробке устанавливаются в отдельном неразборном корпусе 19. Давление начала открытия выпускного клапана составляет 1,1 кгс/см2, впускного — 0,03-0,13 кгс/см2. Для полного слива жидкости из системы должны быть вывернуты сливные пробки из бачка радиатора и из блока цилиндров, а также обязательно должна сниматься пробка 8 расширительного бачка.

Электровентилятор состоит из электродвигателя 14 и крыльчатки 17. Крыльчатка четырехлопастная, изготавливается из пластмассы. Лопасти крыльчатки имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Крыльчатка устанавливается на валу электродвигателя и поджимается гайкой Для лучшей эффективности работы электровентилятор находится в кожухе 15, который крепится на кронштейнах радиатора в четырех точках. Электровентилятор в сборе устанавливается в резиновых втулках и крепится гайками на шпильках кожуха. Включение и выключение электровентилятора осуществляется в зависимости от температуры охлаждающей жидкости датчиком 24 типа ТМ-108. завернутым в бачок радиатора с правой стороны. Температура замыкания контактов датчика 99±3’С, размыкания 94±3’С Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть 85-95’С.

Термостат 6 состоит из корпуса 42 и крышки 43, которые завальцовываются вместе с седлом основного клапана 46. Термостат имеет входной патрубок 44 входа охлажденной жидкости из радиатора, входной патрубок 41 шланга перепуска жидкости из головки блока цилиндров в термостат, патрубок 47 подачи охлаждающей жидкости в насос и патрубок 45 шланга расширительного бачка. Основной клапан 46 запрессовывается в стакан, в котором завальцована резиновая вставка 39. В резиновой вставке находится стальной полированный поршень 40, закрепленный на неподвижном держателе 49. Между стенками стакана и резиновой вставкой находится термочувствительный твердый наполнитель 38. Основной клапан прижимается к седлу пружиной. На основном клапане крепятся две стойки, на которых устанавливается перепускной клапан 48, поджимаемый пружиной. Термостат, в зависимости от температуры охлаждающей жидкости, автоматически включает или отключает радиатор системы охлаждения, пропуская жидкость через радиатор, или минуя его.

Рисунок 7. — Система охлаждения проектируемого двигателя

- Подводящая труба насоса;

- 2. Шланг отвода охлаждающей жидкости от впускной трубы на подогрев карбюратора: 3. Выпускной патрубок головки блока цилиндров;

- 4. Патрубок подвода жидкости в радиатор отопителя салона;

- 5. Шланг отвода жидкости с подогрева карбюратора и впускной трубы;

- 6 Термостат;

- 7. Расширительный бачок, 8. Пробка расширительного бачка;

- 9 Отводящий шланг радиатора;

- 10. Шланг от расширительного бачка к радиатору;

- 11. Подводящий шланг радиатора;

- 12. Датчик температуры охлаждающей жидкости;

- 13. Головка блока цилиндров: 14 Электродвигатель;

- 15. Кожух электровентилятора;

- 16. Левый бачок радиатора;

- 17 Крыльчатка электровентилятора;

- 18. Радиатор;

- 19. Корпус клапанов пробки расширительного бачка;

- 20. Выпускной клапан пробки;

- 21. Впускной клапан пробки;

- 22. Охлаждающие трубки радиатора, 23. Охлаждающие пластины радиатора: 24. Датчик включения и выключения электровентилятора;

- 25. Правый бачок радиатора;

- 26. Сливная пробка радиатора;

- 27. Насос охлаждающей жидкости;

- 28. Зубчатый ремень газораспределительного механизма;

- 29 Упорное кольцо сальника;

- 30. Корпус насоса;

- 31. Стопорный винт;

- 32. Подшипник валика насоса;

- 33. Зубчатый шкив насоса;

- 34 Валик насоса;

- 35 Сальник;

- 36. Крыльчатка насоса;

- 37. Патрубок подвода жидкости из радиатора отопителя салона, 38. Твердый термочувствительный наполнитель;

- 39. Резиновая вставка;

- 40 Поршень рабочего элемента;

- 41. Входной патрубок (от двигателя);

- 42. Корпус термостата;

- 43. Крышка термостата;

- 44. Входной патрубок (от радиатора), 45. Патрубок термостата, соединенный с расширительным бачком;

- 46. Основной клапан термостата, 47. Патрубок термостата для подачи жидкости в насос;

- 48. Перепускной клапан термостата;

- 49 Держатель;

- I. Датчик указателя температуры охлаждающей жидкости;

- II Пробка расширительного бачка;

- III. Насос охлаждающей жидкости;

- IV. Схема работы термостата;

- А Температура жидкости выше 102’С;

- В Температура жидкости от 87’С до 102’С: С. Температура жидкости ниже 87’С

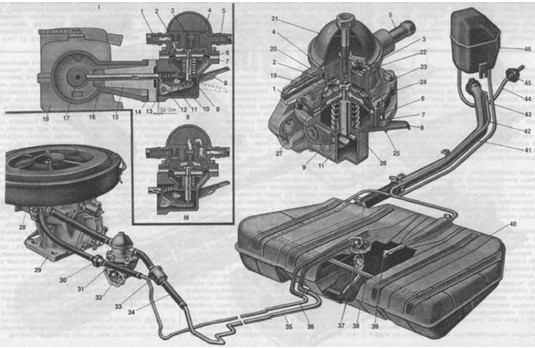

5 Система питания

Система питания включает следующие приборы: топливный бак 40, сепаратор 46 паров бензина, фильтр 33 тонкой очистки топлива, топливный насос 32. обратный клапан 30, двухходовой обратный клапан 45, топливопроводы и шланги, воздушный фильтр 28 с терморегулятором, карбюратор 29, впускную трубу и приборы выпуска отработавших газов. Подача топлива с обратным сливом части топлива от карбюратора обратно в топливный бак через калиброванное отверстие в патрубке карбюратора диаметром 0,70 мм. Обратный клапан 30, установленный на сливных шлангах, не допускает слива топлива из бака через карбюратор при опрокидывании автомобиля Топливный бак соединяется шлангом 43 с сепаратором 46, который служит для конденсации паров бензина. Чтобы предотвратить вытекание топлива из бака через сепаратор, на втором шланге 44 сепаратора устанавливается обратный клапан двойного действия. Клапан работает в обоих направлениях: по мере расхода топлива пропускает атмосферный воздух в бак, а при повышении давления в баке выпускает воздух с парами топлива из топливного бака. Подача воздуха осуществляется через терморегулятор, воздушный фильтр 28, карбюратор 29, из которого в виде горючей смеси поступает через впускную трубу в цилиндры двигателя. Топливный бак 40 штампованный, сваренный из двух стальных листов. Для повышения коррозионной стойкости бак освинцовывается с обеих сторон. Вместимость бака 43 л, включая резерв топлива. Наливная горловина выведена в нишу в правом заднем крыле. Пробка имеет ограничитель момента затяжки, на некоторых автомобилях в пробке может устанавливаться замок. В топливном баке устанавливаются две дренажные трубки 38, которые вставляются одна в другую и имеют общий выход в патрубок, соединенный с сепаратором 46 паров бензина Вместимость сепаратора 7 л, Пары бензина, конденсируясь в сепараторе, сливаются обратно в бак. Концы дренажных трубок в баке располагаются соответственно с правой и левой сторон с целью исключения вытекания топлива при поворотах автомобиля. Топливный насос 32 диафрагменного типа с механическим приводом снабжается рычагом ручной подкачки топлива Производительность 60 л/мин. Приводится в действие толкателем 16 от эксцентрика 17 распределительного вала. Между насосом и корпусом привода устанавливается теплоизоляционная проставка 15 и регулировочные прокладки 13 и 14. Топливный насос состоит из нижнего корпуса 26 с рычагами привода, верхнего корпуса 20 с клапанами и патрубками, диафрагменного узла и крышки 21. Между корпусами 20 и 26 устанавливаются три диафрагмы 6 и 7: две верхние — рабочие для подачи топлива, нижняя — предохранительная для предотвращения попадания топлива в корпус привода при повреждениях рабочих диафрагм. Между рабочими и предохранительной диафрагмами располагаются наружная 27 и внутренняя 24 дистанционные прокладки. Наружная прокладка имеет отверстие для выхода наружу топлива при повреждениях верхних рабочих диафрагм. Диафрагмы 6 и 7 с тарелками устанавливаются на шток 9 и крепятся сверху гайкой. На штоке под узлом диафрагм находится сжатая пружина. Шток Т-образным хвостовиком вставляется в прорезь балансира 11. Прорезь позволяет, не разбирая. снимать узел диафрагм. В нижнем корпусе 26 устанавливаются рычаги 12, 8 и балансир 11. В верхнем корпусе находятся клапаны всасывающий 3 и нагнетательный 2. Под клапаны подкладываются прокладки из диафрагменного материала Клапаны пружинами поджимаются к седлам. Сверху к верхнему корпусу насоса центральным болтом крепится крышка 21. Между корпусом и крышкой устанавливается пластмассовый сетчатый фильтр 4. Верхний корпус 20 имеет нагнетательный 1 и всасывающий 5 патрубки Подача топлива рычагом 8 ручной подкачки осуществляется воздействием кулачка 10 на балансир 11 и диафрагмы топливного насоса. В случае холостого хода рычага 8 при заполнении поплавковой камеры карбюратора топливом необходимо повернуть на один оборот коленчатый вал двигателя, чтобы эксцентрик 17 освободил толкатель 16 и балансир 11.

Поворот коленчатого вала выполняется ключом по часовой стрелке за болт в торце вала. Для правильной установки топливного насоса на двигатель используются регулировочные прокладки 13 и 14, установленные между насосом и теплоизоляционной проставкой, между корпусом привода и проставкой (см. схему установки топливного насоса).

Используются две из трех нижеуказанных прокладок: прокладка А — толщиной 0,27-0,33 мм; прокладка В — толщиной 0,70- 0,80 мм; прокладка С — толщиной 1,10-1,30 мм Между корпусом привода и теплоизоляционной проставкой всегда должна стоять прокладка А Топливопроводы и фильтр тонкой очистки топлива. Топливопроводы 35 и 36 изготавливаются из стальных освинцованных или оцинкованных трубок. Трубки соединяются с топливным насосом и с баком резиновыми шлангами в тканевой оплетке и закрепляются винтовыми стяжными хомутами. Топливный насос с карбюратором соединяется резиновым шлангом. Подающий топливопровод 35 изготавливается диаметром 8 мм, сливной 36 диаметром 6 мм. Перед топливным насосом 32 на шлангах устанавливается фильтр 33 тонкой очистки топлива и крепится на шлангах винтовыми стяжными хомутами. Фильтр неразборной конструкции с бумажным фильтрующим элементом в пластмассовом корпусе. Пластмассовый корпус с крышкой сварены ультразвуковой сваркой или токами высокой частоты.

Рисунок 8. — Система питания проектируемого двигателя

- Нагнетательный патрубок: 2 Нагнетательный клапан;

- 3. Всасывающий клапан;

- 4. Фильтр;

- 5. Всасывающий патрубок;

- 6. Верхние диафрагмы;

- 7. Нижняя диафрагма;

- 8. Рычаг ручной подкачки топлива;

- 9. Шток;

- 10. Кулачок;

- 11. Балансир;

- 12. Рычаг механического привода насоса;

- 13. Прокладка топливного насоса;

- 14. Прокладка теплоизоляционной проставки;

- 15. Теплоизоляционная проставка топливного насоса;

- 16. Толкатель;

- 17. Эксцентрик распределительного вала;

- 18. Головка блока цилиндров;

- 19. Седло нагнетательного клапана;

- 20. Верхний корпус насоса;

- 21. Крышка насоса, 22. Седло всасывающего клапана;

- 23. Тарелка диафрагм;

- 24. Внутренняя дистанционная прокладка: 25. Пружина рычага: 26. Нижний корпус насоса;

- 27. Наружная дистанционная прокладка: 28. Воздушный фильтр;

- 29. Карбюратор;

- 30. Обратный клапан;

- 31. Шланг слива топлива, 32. Топливный насос. 33. Фильтр тонкой очистки топлива 34. Шланг подвода топлива к фильтру тонкой очистки;

- 35. Топливопровод подвода топлива;

- 36. Топливопровод слива топлива: 37. Датчик указателя уровня топлива;

- 38. Дренажные трубки, 39. Патрубок шланга наливной трубы;

- 40. Топливный бак;

- 41. Наливная труба;

- 42. Шланг наливной трубы;

- 43. Шланг от топливного бака к сепаратору: 44. Шланг от сепаратора к обратному клапану, 45. Двухходовой обратный клапан;

- 46. Сепаратор паров бензина;

- I. Схема работы и установки топливного насоса;

- II. Нагнетание;

- III. Всасывание

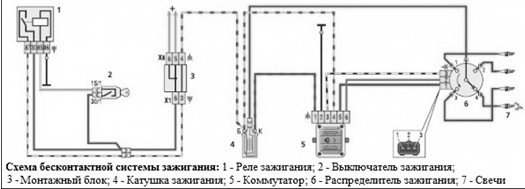

6 Система зажигания

На двигателе применяется бесконтактная система зажигания. Она состоит из датчика-распределителя зажигания, коммутатора, катушки зажигания, свечей зажигания, выключателя и реле зажигания, проводов высокого напряжения. Цепь питания первичной обмотки катушки зажигания прерывается электронным коммутатором. Управляющие импульсы на коммутатор подаются от бесконтактного датчика, расположенного в датчике-распределителе зажигания.

Датчик-распределитель зажигания — типа 40.3706 или 40.3706-01, четырехискровой, неэкранированный, с вакуумным и центробежным регуляторами опережения зажигания, со встроенным микроэлектронным датчиком управляющих импульсов.

Коммутатор — типа 3620.3734, или 76.3734, или К563.3734, или HIM-52, или RT1903, или РZЕ4020. Он преобразует управляющие импульсы датчика в импульсы тока в первичной обмотке катушки зажигания.

Катушка зажигания — типа 27.3705, или 27.3705-01, или 027.3705, или 8352.12, или АТЕ1721 с разомкнутым магнитопроводом, маслонаполненная, герметизированная. Или типа 3122.3705 с замкнутым магнитопроводом, сухая.

Свечи зажигания до 1988 г. — типа FЕ65Р, А17ДВ-10, с 1988 г. — типа FЕ65РR, FЕ65СРR, А17ДВР, А17ДВРМ с помехоподавительными резисторами.

Выключатель зажигания — типа КZ813 (венгерского производства) или 2108-3704005-40 (отечественного производства) с противоугонным запорным устройством и с блокировкой против повторного включения стартера без предварительного выключения зажигания. Применяется с дополнительным реле зажигания типа 113.3747-10.

Рисунок 9. — Система зажигания проектируемого двигателя

Выключатель зажигания установлен на кронштейне вала рулевого управления, состоит из корпуса с замком и противоугонным устройством и контактной части. Принцип действия устройства заключается в том, что после вынимания из замка ключа, установленного в положение III, запорный стержень замка выдвигается, входит в паз вала руля и блокирует его.

Электронный коммутатор применяется в бесконтактной системе зажигания для прерывания тока в первичной цепи катушки зажигания по сигналам бесконтактного датчика. Величина импульсов тока составляет 8-9 А. Предусмотрено автоматическое отключение тока через катушку зажигания через 2-5 сек при неработающем двигателе, но включенном зажигании.

Распределитель зажигания служит для прерывания тока в цепи низкого напряжения катушки зажигания и распределения импульсов высокого напряжения по свечам зажигания. Распределитель зажигания установлен в левой передней части двигателя и приводится во вращение от винтовой зубчатой шестерни 27.

В центральный контакт ротора упирается подпружиненный угольный электрод 43. Датчик распределения зажигания применяется в бесконтактной системе зажигания. От распределителя зажигания 30.3706 он отличается только тем, что вместо прерывателя на подвижной пластине установлен бесконтактный датчик, а к опорной пластине 38 снизу прикреплен цилиндрический стальной экран с четырьмя прорезями.

Бесконтактный датчик работает на основе эффекта Холла и состоит из полупроводниковой пластинки с интегральной микросхемой и постоянного магнита. Между ними имеется зазор, через который проходит стальной экран. Когда в зазоре находится тело экрана, то магнитные силовые линии замыкаются через экран и на пластинку не действуют. Если же в зазоре находится прорезь экрана, то на пластинку полупроводника действуют магнитное поле и с нее снимается разность потенциалов. Микросхема, встроенная в датчик, преобразует эту разность потенциалов в импульсы напряжения.

Работа системы зажигания. При работе двигателя прерыватель прерывает ток в первичной обмотке катушки зажигания. В этот момент магнитное поле в катушке зажигания резко сжимается и, пересекая витки обмотки, индуктирует в ней ЭДС порядка 12-24 кВ. Ток высокого напряжения идет к центральной клемме распределителя зажигания, затем через контакты ротора к боковому электроду и далее к свече зажигания, создавая искровой разряд между ее электродами. Конденсатор служит для гашения ЭДС самоиндукции в первичной обмотке катушки зажигания и для уменьшения искрения между контактами прерывателя.

Если бы не было конденсатора, то ЭДС во вторичной обмотке не превышала бы 4000-5000 В. Для получения максимальной мощности двигателя необходимо воспламенять горючую смесь несколько ранее прихода поршня в ВМТ, чтобы сгорание закончилось при повороте коленчатого вала на 10-15 после ВМТ. Каждой частоте вращения коленчатого вала необходим свой угол опережения зажигания.

Так при 750- 800 об/мин начальный угол опережения зажигания составляет 3-5 0С увеличением частоты вращения угол опережения зажигания должен увеличиваться, и эту задачу выполняет центробежный регулятор опережения зажигания. При увеличении частоты вращения грузики под действием центробежных сил расходятся и поворачивают опорную пластину вместе с кулачком прерывателя на угол А в направлении вращения валика. Выступы кулачка раньше размыкают контакты прерывателя и опережение зажигания увеличивается.

Вакуумный регулятор изменяет опережение зажигания в зависимости от нагрузки на двигатель. При небольших нагрузках содержание остаточных газов в горючей смеси высокое, смесь горит медленнее, ее надо поджигать раньше и наоборот. На диафрагму регулятора действует разрежение, отбираемое из зоны над дроссельной заслонкой первой камеры карбюратора. При небольших открытиях дроссельной заслонки (малая нагрузка) под действием разрежения диафрагма оттягивается и тягой поворачивает подвижную пластину прерывателя против направления вращения валика.

Опережение зажигания увеличивается. По мере дальнейшего открытия дроссельной заслонки (увеличение нагрузки) разрежение уменьшается и пружина отжимает диафрагму в исходное положение. Бесконтактная система зажигания работает также, как и классическая, только вместо прерывателя ток в цепи первичной обмотки катушки зажигания прерывает коммутатор по сигналам бесконтактного датчика в датчике-распределителе зажигания.

Заключение

В ходе выполнения курсового проекта был произведен расчет автомобильного двигателя по прототипу ВАЗ-2108 мощностью 54 кВт при n=5450 об/мин. Было детально изучено строение КШМ этого двигателя, рассчитаны все действующие силы, набегающие моменты на шатунные и коренные шейки коленчатого вала. Были построены соответствующие графики, приведенные на плакатах.

Библиографический список

[Электронный ресурс]//URL: https://inzhpro.ru/kursovoy/uravnoveshivanie-dvigatelya/

1. Гаврилов А.А., Игнатов М.С., Эфрос В.В.Расчет циклов поршневых двигателей: Учеб. пособие/ ВлГУ. — Владимир, 2003. — 124 с.

— Гоц А.Н. Кинематика и динамика кривошипно-шатунного механизма поршневых двигателей / ВлГУ — Владимир: Изд-во ВлГУ, 2006. — 104 с.

— Гоц А.Н. Анализ уравновешенности и методы уравновешивания автомобильных и тракторных двигателей / ВлГУ. — Владимир: Изд-во ВлГУ, 2007 — 124с.

—

—