1.1. Вещественный, химический и минералогический состав вяжущего.

Цемент

Общестроительный цемент

Портландцементом

Клинкер

Гипсовый камень

По вещественному составу цемент подразделяют на следующие типы (ГОСТ 10178-85):

- портландцемент (без минеральных добавок);

- портландцемент с добавками (с активными минеральными добавками не более 20 %);

- шлакопортландцемент (с добавками гранулированного шлака более 20 %).

По прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки:

- портландцемент — 400, 500, 550 и 600;

- шлакопортландцемент — 300, 400 и 500;

- портландцемент быстротвердеющий — 400 и 500;

- шлакопортландцемент быстротвердеющий — 400.

Массовая доля в цементах активных минеральных добавок должна соответствовать значениям, указанным в табл. 1.

Таблица 1

|

Обозначение цемента |

Активные минеральные добавки, % по массе |

|||

|

Всего |

В том числе |

|||

|

Доменные гранулированные и электротермофосфорные шлаки |

Осадочного происхождения, кроме глиежа |

Прочие активные, включая глиеж |

||

|

ПЦ-Д0 |

Не допускаются |

|||

|

ПЦ-Д5 |

До 5 включ. |

До 5 включ. |

До 5 включ. |

До 5 включ. |

|

ПЦ-Д20, ПЦ-Д20-Б |

Св.5 до 20 |

До 20 включ. |

До 10 включ. |

До 20 включ. |

|

ШПЦ, ШПЦ-Б |

Св. 20 до 80 |

Св. 20 до 80 |

До 10 включ. |

До 10 включ. |

При производстве цемента для интенсификации процесса помола допускается введение технологических добавок, не ухудшающих качества цемента, в количестве не более 1 %, в том числе органических не более 0,15 % массы цемента. Добавки не должны вызывать коррозию арматуры или ухудшать свойства цемента или изготовленного на его основе бетона или раствора.

По вещественному составу (ГОСТ 31108-2003), приведенному в таблице 2, цементы подразделяют на пять типов:

- ЦЕМ I — портландцемент;

- ЦЕМ II — портландцемент с минеральными добавками;

- ЦЕМ III — шлакопортландцемент;

- ЦЕМ IV — пуццолановый цемент;

- ЦЕМ V — композиционный цемент.

Примечание: Цемент типа ЦЕМ I не содержит минеральных добавок в качестве основного компонента.

Таблица 2 [ 9 ]

|

Тип цемента |

Наименование цемента |

Сокращенное обозначение цемента |

Вещественный состав цемента, % от массы <*> |

||||||||

|

Основные компоненты |

Вспомогательные компоненты |

||||||||||

|

Портландцементный клинкер |

Доменный или электротермофосфорный гранулированный шлак |

Пуццолана |

Зола — уноса |

Глиеж или обожженный сланец |

Микрокремнезем |

Известняк |

|||||

|

Кл |

Ш |

П |

З |

Г |

МК |

И |

|||||

|

ЦЕМ I |

Портландцемент |

ЦЕМ I |

95-100 |

— |

— |

— |

— |

— |

— |

0-5 |

|

|

ЦЕМ II |

Портландцемент с минеральными добавками: <**> |

||||||||||

|

Шлаком |

ЦЕМ II/ А-Ш |

80-94 |

6-20 |

— |

— |

— |

— |

— |

0-5 |

||

|

ЦЕМ II/ В-Ш |

65-79 |

21-35 |

— |

— |

— |

— |

— |

0-5 |

|||

|

Пуццоланом |

ЦЕМ II/ А-П |

80-94 |

— |

6-20 |

— |

— |

— |

— |

0-5 |

||

|

Золой — уноса |

ЦЕМ II/ А-З |

80-94 |

— |

— |

6-20 |

— |

— |

— |

0-5 |

||

|

Глиежем или обожженным сланцем |

ЦЕМ II/ А-Г |

80-94 |

— |

— |

— |

6-20 |

— |

— |

0-5 |

||

|

Микрокремнеземом |

ЦЕМ II/ А-МК |

90-94 |

— |

— |

— |

— |

6-10 |

— |

0-5 |

||

|

Известняком |

ЦЕМ II/ А-И |

80-94 |

— |

— |

— |

— |

— |

6-20 |

0-5 |

||

|

Композиционный портландцемент <

|

ЦЕМ II/ А-К |

80-94 |

6-20 |

0-5 |

|||||||

|

ЦЕМ III |

Шлакопортландцемент |

ЦЕМ III/ А |

35-64 |

36-65 |

— |

— |

— |

— |

— |

0-5 |

|

|

ЦЕМ IV |

Пуццолановый цемент <

|

ЦЕМ IV/ А |

65-79 |

— |

21-35 |

— |

0-5 |

||||

|

ЦЕМ V |

Композиционный цемент <

|

ЦЕМ V/ А |

40-78 |

11-30 |

11-30 |

— |

— |

— |

0-5 |

||

|

<

<

<

Примечание. В таблице приведен вещественный состав портландцемента со шлаком подтипов А и В; для остальных цементов типа ЦЕМ II и цементов типов ЦЕМ Ш — ЦЕМ V приведен вещественный состав подтипа А. |

|||||||||||

По содержанию ПЦ клинкера и добавок цементы типов ЦЕМ II-ЦЕМ V подразделяются на подтипы А и В.

По прочности на сжатие в возрасте 28 сут. цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5.

По прочности на сжатие в возрасте 2 (7) сут (скорости твердения) каждый класс цементов, кроме класса 22,5, подразделяют на два подкласса: Н (нормальнотвердеющий) и Б (быстротвердеющий).

Быстротвердеющий портландцемент

БТЦ получают совместным тонким измельчением специального портландцементного клинкера и гипса. По ГОСТ 10178-85 при помоле допускается введение не более 10 % активных минеральных добавок осадочного происхождения и не более 20 % доменных гранулированных и электротермофосфорных шлаков, глиежей. Суммарное содержание трехкальциевого и двухкальциевого силикатов (![]() ) в клинкере по ГОСТ 31108-2003 (данный стандарт гармонизирован с EN 197-1 и действует параллельно с ГОСТ 10178-85) должно быть не менее 67 % от массы клинкера и ограниченное (до 0,5 %) количество CaOсвоб , а массовое отношение оксида кальция к оксиду кремния (

) в клинкере по ГОСТ 31108-2003 (данный стандарт гармонизирован с EN 197-1 и действует параллельно с ГОСТ 10178-85) должно быть не менее 67 % от массы клинкера и ограниченное (до 0,5 %) количество CaOсвоб , а массовое отношение оксида кальция к оксиду кремния (![]() ) — не менее 2,0. Содержание оксида магния MgO в клинкере не должно быть более 5,0 % от массы клинкера. Допускается содержание оксида магния MgO до 6,0 % от массы клинкера при условии положительных результатов испытаний цемента из данного клинкера на равномерность изменения объема в автоклаве по ГОСТ 310.3. Гипс в БТЦ вводят в обычной дозировке: в пересчете на SO3 не более 4,5 % в зависимости от минерального состава клинкера (содержания C3 A) и от тонкости помола цемента.

) — не менее 2,0. Содержание оксида магния MgO в клинкере не должно быть более 5,0 % от массы клинкера. Допускается содержание оксида магния MgO до 6,0 % от массы клинкера при условии положительных результатов испытаний цемента из данного клинкера на равномерность изменения объема в автоклаве по ГОСТ 310.3. Гипс в БТЦ вводят в обычной дозировке: в пересчете на SO3 не более 4,5 % в зависимости от минерального состава клинкера (содержания C3 A) и от тонкости помола цемента.

1.2. Физико-химические процессы, проходящие при твердении вяжущего.

Температура условия твердения вяжущего.

Твердение портландцемента, как и других вяжущих, является сложным комплексом взаимосвязанных химических, физико-химических и физических процессов. С химической точки зрения твердение – это переход безводных клинкерных минералов в гидраты в результате реакций гидролиза и гидратации, с физической – постепенное загустевание цементного теста и возникновение единого конгломерата из гидратированных и негидратированных частичек. [ 3]

Взаимодействие портландцемента с водой приводит к образованию новых гидратных веществ, обусловливающих схватывание и твердение теста, растворной или бетонной смеси. Состав новообразований зависит от химического и минерального составов цементов, а также от ряда других факторов и в первую очередь от температуры, при которой взаимодействуют компоненты.

Цементное тесто, приготовленное путем смешивания цемента с водой, имеет три периода твердения. Вначале, в течение 1 – 3 ч. после затворения цемента водой, оно пластично и легко формуется. Потом наступает схватывание, заканчивающееся через 5 – 10 ч. после затворения; в это время цементное тесто загустевает, утрачивая подвижность, но его механическая прочность еще не велика. Переход загустевшего цементного теста в твердое состояние означает конец схватывания и начало твердения, которое характерно заметным возрастанием прочности. Твердение бетона при благоприятных условиях длится годами – вплоть до полной гидратации цемента.

Сразу после затворения цемента водой начинаются химические реакции. Уже в начальной стадии процесса гидратации цемента происходит быстрое взаимодействие алита с водой с образованием гидросиликата кальция и гидроксида:

2(3CaO * SiO2 ) + 6H2 O = 3CaO* 2SiO2* 3H2 O + 3Ca(OH)2 .

После затворения гидроксид кальция образуется из алита, так как белит гидратируется медленнее алита и при его взаимодействии с водой выделяется меньше Ca(OH) 2 , что видно из уравнения химической реакции:

2(2CaO * SiO2 ) + 4H2 O = 3Ca* 2SiO2* 3H2 O + Ca(OH)2 .

Взаимодействие трехкальциевого алюмината с водой приводит к образованию гидроалюмината кальция:

3CaO * Al2 O3 + 6H2 O = 3CaO* Al2 O3* 6H2 O.

Для замедления схватывания при помоле клинкера добавляют небольшое количество природного гипса (3 – 5 % от массы цемента).

Сульфат кальция играет роль химически активной составляющей его в гидросульфоалюминат кальция (минерал эттрингит) в начале гидратации портландцемента:

3CaO * Al2 O3 + 3(CaSO4* 2H2 O) + 26H2 O = 3CaO* Al2 O3* 3CaSO4* 32H2 O.

В насыщенном растворе Ca(OH) 2 эттрингит сначала выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности частиц 3Ca* Al2 O3 , замедляет их гидратацию и затягивает начало схватывания цемента. Кристаллизация Ca(OH)2 из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе, и эттрингит уже образуется в виде длинных иглоподобных кристаллов. Кристаллы эттрингита и обуславливают раннюю прочность затвердевшего цемента. Эттрингит, содержащий 31 – 32 молекулы кристаллизационной воды, занимает примерно вдвое больший объем по сравнению с суммой объемов реагирующих веществ (C3 A и сульфат кальция).

Заполняя поры цементного камня, эттрингит повышает его механическую прочность и стойкость. Структура затвердевшего цемента улучшается еще и потому, что предотвращается образование в нем слабых мест в виде рыхлых гидроалюминатов кальция.

Четырехкальциевый алюмоферрит при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит:

4CaO * Al2 O3* Fe2 O3 + m* H2 O = 3CaO* Al2 O3* 6H2 O + CaO* Fe2 O3* nH2 O.

Гидроалюминат связывается добавкой природного гипса, как указано выше, а гидроферрит входит в состав цементного геля.

Температура оказывает очень большое влияние на твердение портландцемента. При температурах от 0 до 8 о С происходит значительное (в 2 – 3 раза) по сравнению с твердением при обычных температурах замедление этих процессов, а ниже 0 о С они почти полностью прекращаются. Повышение же температуры твердеющих растворов и бетонов сопровождается большим ускорением роста прочности. Оно становится достаточно заметным уже при температуре бетонных смесей 30 – 40 о С при их твердении в теплые периоды года. В больших же массивах эти температуры могут держаться и в холодное время.

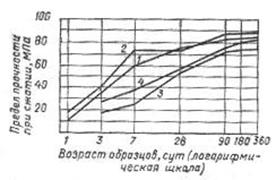

Рисунок 1 .[2] Изменение прочности по времени образцов из цементного теста, твердевших при 20 о С

1 и 2 – тонкость помола 3000 и 5000 см2/г, В/Ц = 0,25;

3 и 4 – тонкость помола 3000 и 5000 см2/г, В/Ц = 0,35.

Резкое ускорение процессов твердения цементов и бетонов наступает при 70 – 95 о С и особенно при 175 – 200 о С и выше. Однако такое интенсивное воздействие температуры на твердение цементов, а, следовательно, и бетонов проявляется лишь при наличии в них воды в жидком состоянии. Недостаток воды во время твердения при повышенных температурах не только замедляет процессы гидратации, но и снижает прочность и стойкость бетонов. При полном испарении воды процессы твердения прекращаются.

Тепловлажная обработка ПЦ при повышенных температурах (80 – 200 о С) вызывает не только ускорение, но и большие изменения в химическом составе и структуре новообразований. При повышенных температурах клинкерные минералы образуют гидратные соединения с пониженным количеством молекул воды. Тепловлажностная обработка способствует увеличению размеров частичек новообразованием и тем в большей степени, чем выше температура и длительнее ее воздействие на твердеющий цемент. Все это снижает прочностные характеристики и повышает пористость цементного камня при одинаковой степени гидратации исходного вяжущего.

Тепловлажная обработка цемента при твердении тем слабее отражается на его прочности, пористости и некоторых других свойствах, чем раньше она проведена после затворения вяжущего водой при прочих равных условиях.

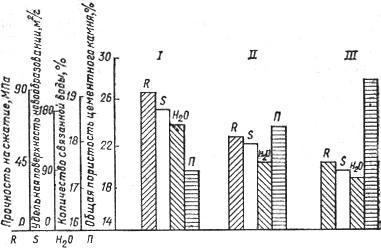

Рисунок 2. [2] Влияние условий твердения на некоторые свойства цементного камня

I – твердение в воде при 20 о С в течение 28 сут, степень гидратации 0,66;

II – твердение в воде при 20 о С в течение 28 сут, затем в воде при 90 о С в течение 8 ч, степень гидратации 0,7;

III – твердение в воде при 20 о С в течение 28 сут, затем в воде при 174,5 о С в течение 8 ч, степень гидратации 0,75.

Таким образом, Тепловлажная обработка, способствуя ускорению твердения, может приводить к некоторому недоиспользованию потенциальных возможностей цементов, полнее проявляющихся при обычном твердении. Лишь автоклавная обработка, способна компенсировать отрицательное влияние и обеспечить получение бетонов высокой прочности.

БТЦ отличается от обыкновенного цемента прежде всего более интенсивным твердением в первые 3 сут. Интенсивное твердение цемента в первые сроки возможно при достаточном количестве в нем зерен клинкера тонких фракций (0- 20 мкм).

Суточная прочность цемента в основном зависит от содержания зерен клинкера размером менее 10 мкм, а 3-суточная – до 30 мкм. Процентное содержание указанных фракций клинкера в цементе определяет примерно ожидаемую его 1- и 3-суточную прочность.

Через 3 сут твердения в нормальных условиях прочность БТЦ обычно достигает 60 – 70 % марочной. В последующие сроки твердения интенсивность нарастания прочности замедляется и через 28 сут и более прочностные показатели быстротвердеющего цемента становятся такими же, как и у обычных высококачественных портландцементов.

1.3. Условия разрушения (коррозии) композита на рассматриваемом вяжущем. Области применения продукта. [2]

Портландцемент и различные его производные, а, следовательно, и бетоны на их основе характеризуются относительно высокой стойкостью против действия многих агрессивных факторов, наиболее часто встречающихся при эксплуатации зданий и сооружений. Тем не менее, при неблагоприятных условиях они могут быстро разрушаться, и необходимы мероприятия, защищающие бетонные и железобетонные конструкции от преждевременного износа.

Различные виды цементов характеризуются различной стойкостью против действия тех или иных агрессивных факторов.

Можно разделить коррозионные процессы, возникающие в цементных бетонах при действии водной среды, по основным признакам на три группы.

К первой группе ( коррозия I вида ) относятся процессы, протекающие в бетоне под действием вод с малой временной жесткостью. При этом некоторые составляющие цементного камня растворяются в воде и уносятся при ее фильтрации сквозь толщу бетона.

Ко второй группе ( коррозия II вида ) относятся процессы, развивающиеся в бетоне под действием вод, содержащих вещества, вступающие в химические реакции с цементным камнем. Образующиеся при этом продукты реакций либо легко растворимы и уносятся водой, либо выделяются на месте реакции в виде аморфных масс, не обладающих вяжущими свойствами. К этой группе могут быть отнесены, например, процессы коррозии, связанные с воздействием на бетон различных кислот, магнезиальных и других солей.

В третьей группе ( коррозия III вида ) объединены процессы коррозии, вызванные обменными реакциями с составляющими цементного камня, дающими продукты, которые, кристаллизуясь в порах и капиллярах, разрушают его. К этому же виду относятся процессы коррозии, обусловленные отложением в порах камня солей, выделяющихся из испаряющихся растворов, насыщающих бетон (солевая форма коррозии ).

Отложение солей в порах цементного камня возможно и при химической коррозии, сопровождающейся, в частности, образованием гидротрисульфоалюмината кальция (зттрингита), а также двуводного гипса. Этот процесс сопровождается сильным давлением кристаллов на стенки пор и капилляров и возникновением напряжений, вызывающих деформации в цементном камне и бетоне и даже их разрушение.

При подсосе растворов разных солей 5 %-ной концентрации в течение 3 мес. кристаллизационное давление может достигать: при Na 2 SO4 — 4,4; MgSO4 — 3,6; NaCl — 2,7; CaSO4 — 0,09 МПа.

При особенно неблагоприятных температурных и влажностных условиях в порах цементного камня такие соли, как Na 2 SO4 , MgSO4* H2 O из безводных или маловодных форм могут переходить в соединения с большим количеством молекул воды (N2 SO4* 10H2 O, MgSO4* 7H2 O) переход сопровождается увеличением объема твердой фазы в 1,5 — 3 раза и возникновением напряжений в десятки МПа, вызывающих большие деформации.

Классификация основных видов коррозии

Коррозия выщелачивания (

Обусловливается тем, что составляющие цементного камня и, в первую очередь, гидроксид кальция в той или иной степени растворимы в воде. Содержание его в цементном камне через 1 — 3 мес твердения достигает 10-15%, считая на СаО, а растворимость при обычных температурах 1,2 г/л. После вымывания свободного гидроксида кальция и уменьшения его концентрации в фильтрующейся через бетон воде до значения менее 1,1 г/л начинается разложение ЗСаО * SiO2* ЗН2 О с выделением из него гидроксида кальция.

При дальнейшем уменьшении концентрации СаО в воде до значений менее 0,56 г/л и завершении гидролиза указанных соединений начинается разложение СзАН 12 и СзАН6 и переход их в С2 АН8 , который в свою очередь гидролизуется при концентрациях СаО в растворе ниже 0,36 г/л. При длительном воздействии мягких вод на цементный камень возможно полное вымывание гидроксида кальция с разложением остальных гидратных соединений до аморфных рыхлых гидратов кремнезема, глинозема и оксида железа. Но и частичное вымывание гидроксида кальция из цементного камня приводит к значительному снижению прочности.

Присутствие в водном растворе NaCl и Na 2 SO4 повышает растворимость Са(ОН)2 в воде, который следовательно, быстрее вымывается из цементного камня.

Кислотная коррозия (

Возникает под действием различных неорганических и органических кислот, вступающих в химическое взаимодействие с гидроксидом кальция, а также с другими соединениями цементного камня. Этот вид коррозии в зависимости от силы той или иной кислоты, определяемой показателями концентрации ионов водорода рН, может протекать очень интенсивно. Значения рН для водных растворов различных веществ следующие:

|

Насыщенная известковая вода при 25 0 С |

12,4 |

|

Насыщенный раствор Mg(OH) 2 при 25 0 С |

10,5 |

|

Нейтральный раствор |

7 |

|

Вода насыщенная СО 2 при 25 °С |

5,72 |

|

1 %-ный раствор уксусной кислоты |

3,5 |

|

0,1н раствор серной кислоты |

1 |

Под действием той или иной кислоты на цементный камень образуются кальциевая соль и аморфные бессвязные массы SiO 2* aq, A1(OH)3 , Fe(OH)3 .

Образовавшиеся продукты, растворимые в воде, выносятся из цементного камня, нерастворимые же в виде рыхлых масс остаются. Все это сопровождается снижением прочности цементного камня, а в последующем и полным его разрушением.

Углекислотная коррозия (

Углекислая коррозия развивается при действии на цементный камень, содержащей углекислый газ СО 2 . При этом вначале идет реакция между Са(ОН)2 цемента и углекислотой с образованием малорастворимого СаСО3 по схеме:

Ca(OH) 2 + CO2 + H2 O = CaCO3 + 2H2 O

Дальнейшее воздействие Н 2 СО3 на цемент приводит, однако, к образованию более растворимого гидрокарбоната:

CaCO 3 + H2 CO3 ↔ Ca(HCO3 )2 .

Углекислая коррозия воздействует на цементный камень тем слабее, чем больше в водном растворе гидрокарбонатов кальция и магния.

Сульфатная коррозия (

Сульфоалюминатная коррозия (разновидность сульфатной) является следствием взаимодействия гипса с высокоосновными алюминатами кальция, содержащимися в цементном камне, по схеме:

3CaO * Al2 O3* 6H2 O + 3CaSO4 + 25H2 O = 3CaO* Al2 O3* 3CaSO4* 31H2 O.

Образование малорастворимой трехсульфатной формы гидросульфоалюмината кальция (эттрингита) из твердого C 3 AH6 и растворенного в воде гипса сопровождается увеличением твердой фазы (по сравнению с C3 AH6 ) примерно в 4,76 раза. Это вызывает возникновение сильных напряжений в цементном камне, приводящих к нарушению его структуры, деформациям и снижению прочности.

Магнезиальная

Магнезиальная коррозия цементного камня наступает под действием на них растворимых солей магния, кроме MgSO 4 . В этом случае между гидроксидом кальция цементного камня и, например, хлористым магнием происходит реакция по схеме:

Ca(OH) 2 + MgCl2 = CaCI2 + Mg(OH)2 ,

вызывая разрушение цементного камня.

В случае сульфатно-магнезиальной коррозии реакция идет по схеме:

Ca(OH) 2 + MgSO4 + 2H2 O = CaSO4 *2H2 O + Mg(OH)2 .

Влияние на цементный камень растворов хлоридов натрия, калия и кальция (но не аммония) при умеренных их концентрациях не сказывается отрицательно, однако растворы СаС1 2 высокой концентрации действуют агрессивно.

Области применения БТЦ.

БТЦ в настоящее время широко применяются в промышленности. Они повышают марку бетона, что приводит к уменьшению массы изделий и экономии бетона на 8 – 30 %, стали – до 15 % и снижению стоимости изделий – на 3 – 15 %. При использовании БТЦ появляется реальная возможность сократить производственный цикл, увеличить оборачиваемость форм.

БТЦ целесообразно применять при изготовлении высокопрочных, обычных и преднапряженных железобетонных изделий и конструкций. Это дает возможность значительно сократить потребность в металлических формах. [3]

Применение БТЦ в строительстве имеет исключительно важное значение. Они позволяют отказаться от самого длительного и дорогого процесса – тепловлажностной обработки железобетонных изделий на заводах, требующей значительного расхода топлива и больших производственных площадей для размещения тепловых установок (камер, котельных установок и др.).

Они позволяют особенно эффективно решать проблемы возведения зданий и сооружений из монолитного бетона с применением скользящих и переставных опалубок.

При их использовании значительно экономичнее должны решаться задачи зимнего бетонирования. Предпосылкой для этого является то обстоятельство, что бетоны на БТЦ уже через 4 – 10 ч твердения при 10 – 15 оС могут набирать до 30 – 50 % марочной прочности. Как известно, последующее замерзание бетона почти не отражается на конечной его прочности после оттаивания.

1.4. Сырьевые материалы для производства продукта:

вещественный, химический и минералогический состав.

Показатели качества сырьевых материалов., Правила приемки, маркировки, транспортирования и

хранения сырьевых материалов.

Для производства цементов применяют портландцементный клинкер, минеральные добавки, указанные в таблицах 1 и 2, гипс или другие материалы, содержащие сульфат кальция, для регулирования сроков схватывания. В цемент могут быть введены специальные добавки для регулирования отдельных строительно-технических свойств цемента и технологические добавки для улучшения процесса помола и (или) облегчения транспортирования цемента по трубопроводам.

ПЦ клинкер., Химический состав ПЦ клинкера.

Химический состав клинкера колеблется в сравнительно широких пределах. Главные оксиды цементного клинкера – оксид кальция CaO, двуоксид кремния SiO 2 , оксиды алюминия Al2 O3 , железа Fe2 O3 , суммарное содержание которых 95 – 97 %. Кроме них в состав клинкера в виде различных соединений в небольших количествах могут входить оксиды магния MgO, серный ангидрит SO3 , двуоксид титана TiO2 , оксиды хрома Cr2 O3 , марганца Mn2 O3 , щелочи Na2 O и K2 O, фосфорный ангидрит P2 O5 и др. Содержание этих оксидов в клинкере колеблется в пределах, указанных в таблице 3.

Таблица 3 [2]

|

CaO |

63 – 66 % |

|

SiO 2 |

21 – 24 % |

|

Al 2 O3 |

4 – 8 % |

|

Fe 2 O3 |

2 – 4 % |

|

MgO |

0,5 – 5 % |

|

SO 3 |

0,3 – 1 % |

|

Na 2 O + K2 O |

0,4 – 1 % |

|

TiO 2 + Cr2 O3 |

0,2 – 0,5 % |

|

P 2 O5 |

0,1 – 0,3 % |

О качестве клинкера в определенной степени можно судить по данным его химического анализа. Химический анализ готового портландцемента не является показательным, так как введенные при помоле добавки изменяют его состав.

При анализе клинкера определяют не только общее количество отдельных оксидов, но и степень связывания СаО и SiO 2 , т. е. узнают, сколько СаО и SiO2 осталось в свободном состоянии.

Как уже указывалось, первым по содержанию и значению является СаО . Чем больше в цементе СаО, тем более высокопрочным и быстротвердеющим он будет. Однако обязательное условие получения высококачественного клинкера — полное связывание СаО кислотными оксидами. СаО, остающийся в свободном состоянии, вызывает неравномерность изменения объема, поскольку при обжиге клинкера в результате высокой температуры он получается намертво обожженным и не гасится при затворении цемента водой, а гидратируется в уже за твердеющем цементе, вызывая появление опасных напряжений. Цементы с повышенным содержанием СаО во время твердения выделяют большое количество теплоты, обладают пониженной водостойкостью.

Кремнезем

Глинозем

Fe

MgO

Т i О2 попадает в клинкер из глинистого сырья, его содержание в клинкере редко превышает 0,3 %. Этот оксид — полезный компонент клинкера, способствует улучшению его кристаллизации.

Mn

Cr 2 O 3 также может попадать в клинкер при использовании в качестве сырья различных вторичных продуктов. В количестве 0,1 — 0,3 %, он является легирующей добавкой, увеличивает скорость твердения в начальные сроки, в количестве 1 — 2 % — замедляет интенсивность роста прочности.

Ангидрид серной кислоты SO 3 необходим для регулирования сроков схватывания.

Фосфорный ангидрид P 2 O 5 и оксид хрома Cr 2 O 3 оказывают легирующее действие на клинкер, увеличивая интенсивность твердения цемента в первые сроки и повышая его конечную прочность. [2]

Минералогический состав клинкера.

Основными минералами цементного клинкера являются алит ЗСаО * SiO или C3 S и белит 2CaO* SiO2 или C2 S.

Алит

Алит является твердым раствором наиболее насыщенного известью соединения в системе СаО – SiO 2 . Чистый С3 S плавиться инконгруентно при 2070 о С. Ниже температуры 1250 о С С3 S нестабилен и разлагается на СаО и 2СаО* SiO2 . Термодинамический расчет энергии Гиббса ∆G показывает, что С3 S → С2 S +CaO протекает при температуре более 1000 о С, скорость ее с повышением температуры сначала возрастает, а потом снижается.

Максимальная скорость разложения чистого минерала наблюдается при 1100 °С, а минерала с добавками — при 1200 °С. Особенно ускоряют процесс ионы F — , а также СаSO4 . Частичное разложение C3 S происходит и в цементном клинкере. При этом возникают свободные валентные связи и появляются дополнительные вакансии в решетке, что повышает гидравлическую активность. В интервале 20—1100 °С чистый С3 S существует в шести полиморфных модификациях:

Температура, °С 600 920 980 990 1050

Модификация Т 1 ↔ Т11 ↔ Т111 ↔ М1 ↔ М11 ↔ R

Алит ПЦ клинкера является твердым раствором, содержащим ионы Mg 2+ , A13+ , Fe3+ и некоторые другие. Количество MgO в алите зависит от температуры и не превышает 2,2%. Mg2+ всегда замещает Са2+ в октаэдрических позициях.

Предельное содержание А1 3 О3 в алите — до 1,7 %. Если концентрация А12 О3 невелика, то ионы А13+ замещают ионы Si4+ и для обеспечения электронейтральности один из четырех ионов А13+ размещается в октаэдрической пустоте решетки:

![]()

Если концентрация A1 2 O3 больше 0,45 %, то происходит гетеровалентный изоморфизм с одновременным замещением Si4+ + Ca2+ :

![]()

Оксида железа Fe 2 O3 растворяется в алите до 1,1 %. Ионы Fe3+ ведут себя в решетке С3 S аналогично ионам Аl3+ . Ионы хрома в решетке C3 S могут иметь валентность 5+ или 4+ и замещать кремний по схеме:

![]() ;

; ![]()

В первом случае создаются катионные вакансии ( Са — ).

Наиболее изучен алит состава

54 СаО * 16 SiO2* MgO* Al 2 O3 . При нормальной температуре он является моноклинным, свыше 830 о С переходит в тригональный. В медленноохлажденном клинкере может содержаться и триклинный алит.

Выделен также хлорсодержащий алит Ca 3* SiO4* Cl2 в виде игольчатых кристаллов, плавящихся при 1040 о С.

![]() .

.

Алит является основным носителем прочности. Он схватывается в течение нескольких часов и относительно быстро наращивает прочность. Установлено, что моноклинный алит гидратируется быстрее, а триклинный приобретает более высокую прочность в поздние сроки твердения.

Белит

Белит, как и алит, представляет собой твердый раствор β-двухкальциевого силиката (β-2CaO*SiO 2 ) и небольшого количества (1—3%) таких примесей, как AI2 O3 , Fe2 O3 , Сг2 О3 . Он содержится в клинкерах обычных ПЦ в количестве 15—30 % и обозначается формулой β-C2 S.

Чистый двух кальциевый силикат существует в пяти модификациях, интервалы стабильности некоторых из них при нагреве и охлаждении не совпадают. При охлаждении из расплава при температуре 2130 °С кристаллизуется α-C 3 S, который при 1425 ± 10 °С переходит в α-C2 S. Переход άн а άL — форму осуществляется при 1160 ±10 °С. В интервале температур 680—630 °С άL — превращается в β-С2 S, который ниже 500°С переходит в γ-C3 S. При нагреве свыше 700o C γ — C2 S переходит в άL .

В высокотемпературной форме α-C 2 S может растворяться значительное количество добавок некоторых оксидов, которые выделяются при охлаждении в результате перехода α-формы в низкотемпературную. При этом значительно изменяется температура перехода α- в ά — C2 S этих добавок одновременно являются и стабилизаторами α-C2 S. Наилучшая стабилизация получается при введении в a-C2 S щелочных алюминатов или ферритов.

Физическое торможение

Кристаллохимическая стабилизация

Белит не имеет определенных сроков схватывания и при затворении водой твердеет очень медленно. В зависимости от наличия тех или примесей гидравлическая активность белита колеблется в широких пределах. По данным японских исследователей, прочность α -формы примерно и три раза выше прочности β — формы. Стечением времени (1-2 года) цементный камень из белита приобретает большую прочность, чем камень из алита.

Более важной характеристикой клинкера является соотношение между отдельными оксидами и содержание клинкерных минералов. Соотношение между основными оксидами в клинкере и сырьевой смеси определяется соответствующими модулями.

тремя модулями

гидравлическим

кремнеземистым

глиноземистый

Чем выше гидравлический модуль, тем более быстротвердеющим будет цемент. Сырьевые смеси с высоким кремнеземистым модулем спекаются труднее, чем с низким. При одинаковым кремнеземистом модуле легче спекаются смеси с низким глиноземистым модулем, так как они содержат повышенное количество Fe 2 O3 . Цементы с высоким кремнеземистым и низким глиноземистыми модулями будут наиболее стойкими в сульфатных водах. Твердеют они относительно медленно, но спустя длительное время приобретают высокую прочность. Силикатный модуль характеризует количество образующегося расплава, а глиноземистый — вязкость расплава.

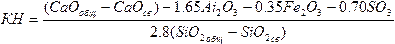

В связи с этим при расчетах цементной шихты используют коэффициент насыщения (КН) кремнезема оксидом кальция, в котором учитывается, что при обжиге клинкера сначала образуются алюминаты, алюмоферриты, сульфат кальция и двух кальциевый силикат и лишь потом трехкальциевый силикат.

Коэффициент насыщения

При производстве БТЦ сырьевые смеси готовят с повышенным по сравнению с обычным портландцементом коэффициентом насыщения кремнезема оксидом кальция (КН = 0,9…0,92), их более тонко измельчают и тщательно гомогенизируют. Клинкер обжигают при несколько более высоких температурах. [3]

Гипсовый камень 111 сорта. [7]

Технические требования

— Гипсовый камень, используемый для производства вяжущих материалов должен соответствовать требованиям ГОСТ 4013-82. Добыча и переработка камня производиться по техническому регламенту, утвержденному в установленном порядке.

- Гипсовый камень по содержанию гипса и гипсоангидритовый камень по суммарному содержанию гипса и ангидрита в пересчете на гипс подразделяют на сорта, указанные в таблице 4.

Содержание гипса в гипсовом камне определяют по кристаллизационной воде, а в гипсоангидритовом камне — по серному ангидриту (SO 3 )

Таблица 4 [7]

|

Сорт |

Содержание в гипсовом камне % |

|

|

Гипс ( Са 2 SO4 *H2 O) |

Воды |

|

|

1 |

95 |

19.88 |

|

2 |

90 |

18.83 |

|

3 |

80 |

16.74 |

|

4 |

70 |

14.64 |

- Для производства цемента должны использовать гипсовый и гипсоангидритовый камень. В гипсоангидритовом камне должно быть не менее 30 % гипса (CaSO 4* 2H2 O).

- Гипсовый и гипсоангидритовый камень применяют в зависимости от размера фракции.: 0 — 60 мм — гипсоангидритовый и гипсовый камень для производства цемента.

- Фракции размером 0 — 60 мм не должны содержать камня размером 0 — 5 мм более 30 %.

В отдельных случаях по согласованию с потребителем доля содержания фракции размером 0 — 5 мм допускается более 30 %, но не должна превышать 40 %.

Приемка камня

1. Камень должен быть принят техническим контролем предприятия изготовителя.

2. Приемку и поставку камня осуществляют партиями. В состав партии включают камень одного вида, сорта и фракции.

3. При отгрузке камня железнодорожным и водным видами транспорта. Размер партии устанавливают в зависимости от годовой мощности карьера:

1000т – при годовой мощности до 1000000т.

2000т – свыше 1000000т.

Допускается отгружать партии камня меньшей массы.

4. При отгрузке камня автомобильным транспортом партией считают количество камня одного сорта, одной фракции, отгружаемого одному потребителю в течение суток.

5. Количество поставляемого камня определяют по массе. Камень отгруженный в вагонах или автомобилях, взвешивают на железнодорожных или автомобильных весах. Массу камня отгруженного в судах, определяют по осадке судна.

6. Изготовитель должен определять фракционный состав камня не менее одного раза в квартал, также при замене технологического оборудования или при переходе от одного забоя в другой при разработке пласта гипсового камня.

7. Потребитель имеет право контрольную проверку соответствия камня требованием стандарта, применяя при этом порядок подбора и метода испытания. Потребитель приобретает пробы после загрузки транспортных средств, изготовитель — перед и во время погрузки.

8. Пробы отбирают не менее чем из 10 мест равными частями на различной глубине, при отгрузке ж/д и водным транспортом, а при отгрузке автомобильным не менее чем 5 машин.

9. Минимальную массу общей пробы определяют в зависимости от максимального размера фракции:

50 кг – при максимальном размере фракции 60 мм.

300 кг – при максимальном размере фракции 300 мм

10. Если при испытании пробы получены неудовлетворительные результаты, проводят повторные испытания, пробы камня, отобранные из той же партии. При неудовлетворительном результате повторных испытаний, партия приемке не подлежит.

Требования к транспортированию и хранению.

1. Гипсовый и гипсоангидритовый камень поставляют навалом всеми видами транспортных средств.

2. Камень транспортируют железнодорожным транспортом в соответствии с Правилами перевозок грузов и Техническими условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения.

3. Предприятие-изготовитель должно сопровождать каждую отгружаемую партию документом о качестве установленной формы, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование камня;

- номер партии, дату отправки и объем партии;

- сорт, размер фракции;

- обозначение настоящего стандарта.

4. Гипсовый камень, предназначенный для производства гипсовых вяжущих, применяемых в фарфорофаянсовой, керамической к медицинской промышленности, а также белого, декоративного и гипсоглиноземистого расширяющегося цемента, должен храниться у потребителя в закрытых складах.

5. При транспортировании и хранении камень должен быть защищен от загрязнения посторонними примесями.

Минеральные добавки

Активными минеральными добавками называют тонкоизмельченные природные или искусственные материалы, вводимые в известковые вяжущие и цементы для улучшения их свойств и придания специальных качеств.

Требования к шлакам по ГОСТ 3476 – 74:

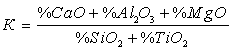

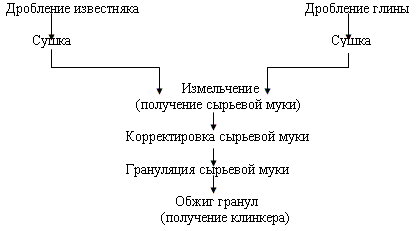

Оценка гидравлических свойств доменного гранулированного шлака определяется при помощи коэффициента качества (К), который определяется по формулам:

при содержании окиси магния до 10 %:

;

;

при содержании окиси магния более 10 %:

В зависимости от коэффициента качества и химического состава доменные гранулированные шлаки подразделяются на три сорта, указанные в таблице 5.

Таблица 5 [8]

|

Наименование показателей |

Нормы для сортов |

||

|

1-го |

2-го |

3-го |

|

|

Коэффициент качества, не менее |

1,65 |

1,45 |

1,20 |

|

Содержание окиси алюминия (Аl 2 О3 ), %, не менее |

8,0 |

7,5 |

Не нормируется |

|

Содержание окиси магния (MgO), %, не более |

15,0 |

15,0 |

15,0 |

|

Содержание двуокиси титана (TiO 2 ), %, не более |

4,0 |

4,0 |

4,0 |

|

Содержание закиси марганца (МnO), %, не более |

2,0 |

3,0 |

4,0 |

Степень гидравлической активности шлаков по аналогии с портландцементным клинкером может быть в некоторой мере охарактеризована модулем основности и модулем активности.

Модуль основности М о доменного шлака представляет собой отношение содержащихся.в. нем основных оксидов (%) к сумме кислотных оксидов:

![]()

В зависимости от численного значения этого модуля различают шлаки основные, модуль основности которых равен или больше единицы, и кислые с модулем основности меньше единицы.

Модуль активности М а выражает отношение количества глинозема в шлаке к содержанию кремнезема, %:

![]()

Гидравлическая активность доменных шлаков в большинстве случаев с увеличением модуля основности и особенно модуля активности возрастает. Однако роль отдельных оксидов в формировании гидравлической активности шлаков иная, чем в портландцементном клинкере.

Электротермофосфорные гранулированные шлаки по своему химическому составу должны удовлетворять следующим требованиям:

- содержание двуокиси кремния (SiO 2 ), %, не менее – 38

- содержание суммы окиси кальция (СаО) и окиси магния (MgO), %, не менее – 43

- содержание пятиокиси фосфора (P 2 O5 ), %, не более — 2,5

Влажность шлаков устанавливается по договоренности между поставщиком и потребителем.

Количество камневидных кусков шлака (не подвергшихся грануляции) в партии не должно быть более 5 % по весу. Размеры таких кусков не должны превышать 100 мм по наибольшему измерению.

Активные минеральные добавки при испытаниях по ГОСТ 25094-94 должны удовлетворять требованиям таблицы 6.

Таблица 6 [10]

|

Наименование показателя |

Значение показателя |

|

Значимость различия между прочностью на сжатие цемента с активной минеральной добавкой и с песком (значение t – критерия), более |

2,07 |

|

Конец схватывания, сут, не позднее |

7 |

|

Водостойкость, сут, не менее |

3 |

В качестве вспомогательных компонентов цемента могут применяться любые минеральные добавки. Вспомогательные компоненты не должны существенно повышать Водопотребность цемента, а также снижать долговечность бетона или защиту арматуры от коррозии.

Правила приемки.

1. Шлаки должны быть приняты службой технического контроля предприятия-изготовителя.

2. Поставку и приемку шлаков производят партиями.

3. Размер партии устанавливают в количестве 500 т. Поставку шлака в количестве менее 500 т считают целой партией.

4. Определение количества поставляемого шлака производят по массе (в пересчете на сухой шлак).

Взвешивание шлака, отгружаемого в вагонах или автомашинах, производят на железнодорожных и автомобильных весах. Массу шлака, отгружаемого в судах, определяют по осадке суда.

5. Потребитель имеет право производить контрольную проверку соответствия шлака требованиям настоящего стандарта, применяя при этом указанный ниже порядок отбора проб.

6. Для контрольной проверки качества шлака от каждой партии отбирают среднюю пробу в количестве 10 кг.

7. Отобранную от партии пробу тщательно перемешивают, квартуют и делят на две равные части. Одну из этих частей (0,5 кг) подвергают испытаниям по показателям, предусмотренным в разд. 1, другую, в количестве 1 кг, хранят в течение одного месяца в герметически закрытой таре на случай повторного испытания.

8. Для контрольной проверки качества шлака каждой партии, отгружаемой железнодорожным транспортом, отбирают щупом не менее чем из пяти разных мест вагона (по углам и в центре) из среднего слоя шлака пробы примерно по 2 кг каждая.

9. Для контрольной проверки качества шлака каждой партии, отгружаемого водным транспортом, отбирают от каждой части партии размером не более 10 т шлака одну пробу, затем все пробы тщательно смешивают и отбирают среднюю пробу весом около 10 кг. Отбор проб производится при погрузке или выгрузке судна с транспортных лент или другого вида погрузочно-разгрузочных средств.

10. Для контрольной проверки качества шлака, отгружаемого автомобильным транспортом, отбирают от каждой части партии размером не более 100 т шлака одну пробу. Каждую пробу отбирают не менее чем из пяти автомобилей.

11. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторное испытание по этому показателю, для чего отбирают удвоенное количество шлака. Результаты повторных испытаний являются окончательными.

12. Химический анализ шлака производят по ГОСТ 5382-73.

Транспортирование и хранение

1. Шлаки транспортируют навалом.

2. Партия поставляемого шлака сопровождается паспортом, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи;

- номер вагонов и накладных;

- номер партии и ее массу;

- сорт доменного шлака;

- химический состав и влажность;

- обозначение настоящего стандарта.

3. Шлаки должны транспортироваться и храниться раздельно по сортам.

1.5. Показатели качества продукта (основные, вспомогательные) и методы их определения

Цементы должны соответствовать требованиям ГОСТ 31108-2003 и ГОСТ 10178-85 и изготавливаться по технологической документации , утвержденной предприятием-изготовителем.

Вещественный состав цементов должен соответствовать значениям, указанным в таблицах 1 и 2.

Требования к физико-механическим свойствам цементов приведены в таблице 7.

Таблица 7 [9]

|

Класс прочности цемента |

Прочность на сжатие, МПа, в возрасте |

Начало схватывания, мин, не ранее |

Равномерность изменения объема (расширение), мм, не более |

|||

|

2 сут, не менее |

7 сут, не менее |

28 сут |

||||

|

не менее |

не более |

|||||

|

22,5Н |

— |

11 |

22,5 |

42,5 |

75 |

10 |

|

32,5Н |

— |

16 |

32,5 |

52,5 |

||

|

32,5Б |

10 |

— |

||||

|

42,5Н |

10 |

— |

42,5 |

62,5 |

60 |

|

|

42,5Б |

20 |

— |

||||

|

52,5Н |

20 |

— |

52,5 |

— |

45 |

|

|

52,5Б |

30 |

— |

||||

Требования к химическим показателям цементов приведены в таблице 8.

Таблица 8 [9]

|

Наименование показателя |

Тип цемента |

Класс прочности цемента |

Значение показателя |

|

Потеря массы при прокаливании, не более |

ЦЕМ I ЦЕМ III |

Все классы |

5,0 |

|

Нерастворимый остаток, не более |

ЦЕМ I ЦЕМ III |

Все классы |

5,0 |

|

Содержание оксида серы (VI) SO 3 , не более |

ЦЕМ I ЦЕМ II ЦЕМ IV ЦЕМ V |

22,5Н 32,5Н 32,5Б 42,5Н |

3,5 |

|

42,5Б 52,5Н 52,5Б |

4,0 |

||

|

ЦЕМ III |

Все классы |

||

|

Содержание хлорид-иона Cl — , не более |

Все типы <*> |

Все классы |

0,10 <**> |

|

<*> В цементе типа ЦЕМ III содержание хлорид-иона Cl — может быть более 0,10 %, но в этом случае оно не должно быть указано на упаковке и в документе о качестве. <**> В отдельных случаях по специальным требованиям в цементах для преднапряженного бетона может быть установлено более низкое значение максимального содержания хлорид-иона Cl — . |

|||

Основными характеристиками цемента являются:

- Тонкость помола.

Тонкостью помола называется отношение массы остатка при просеивании на сите с ячейками размером на свету 0,2 мм к массе всей навески, выраженное в процентах. По тонкости помола вещества делятся на:

|

Классы |

Индекс |

Остаток на сите 0,2 мм, % |

|

Грубый помол |

I |

23 |

|

Средний помол |

II |

14 |

|

Тонкий помол |

III |

2 |

- Нормальная густота (водопотребность).

Водопотребность цемента определяется количеством воды (в % от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считаю такую его подвижность, при которой цилиндр-пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

- Сроки схватывания.

По ГОСТ 10178-76 начало схватывания цемента должно наступать не ранее чем

через 45 мин, а конец — не позднее чем через 10 ч с момента затворения. Если размолоть клинкер без добавки и затворить его водой, он схватится почти мгновенно. Для регулирования сроков схватывания в цемент вводят гипсовый камень, который, взаимодействуя с гидроалюминатами, дает высокосульфатную форму гидросульфоалюмината. Через 3-6 ч эти экранирующие пленки разрушаются и начинается дальнейшее взаимодействие цемента с водой и нарастание прочности. В цементах без добавки гипса взаимодействие с водой начинается сразу, образуется особенно много гидроалюминатов кальция, вызывающих схватывание системы.

- Активность и марка портландцемента.

Активность и марку определяют испытанием стандартных образцов-балочек размером 4х4х16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и В/Ц = 0,4 при консистенции раствора по расплыву конуса 106 – 115 мм. Через 28 сут твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 сут – в воде комнатной температуры), образцы-балочки сначала испытывают на изгиб, затем получившиеся половинки балочек – на сжатие.

Предложены методы определения активности цемента ускоренными методами с пропариванием образцов. Такие методы дают возможность судить о марке цемента уже через 16—38 ч после изготовления.

- Прочность цемента

Ценность цемента как строительного материала определяется, в первую очередь, его механической прочностью в затвердевшем виде. Прочность — это результат когезии частичек цемента между собой и адгезии их к заполнителю. Так как цемент применяется в основном в бетонах и растворах, стандарты всех стран предусматривают испытания растворных образцов.

При производстве БТЦ сырьевые смеси готовят с повышенным по сравнению с обычным портландцементом коэффициентом насыщения кремнезема оксидом кальция (КН= 0,9…0,92), их более тонко измельчают и тщательно гомогенизируют.

Повышенная прочность быстротвердеющего цемента в первые сроки твердения в значительной мере обусловлена не только минеральным составом, но и тонкостью измельчения цемента. Быстротвердеющий цемент размалывают до удельной поверхности 3500—4000 см 2 /г (вместо 2800—3000 см,2 /г для обычного портландцемента).

По свойствам быстротвердеющий портландцемент отличается от обычного прежде всего более интенсивным твердением в первые 3 сут. Интенсивное твердение цемента в первые сроки возможно при достаточном количестве в нем зерен клинкера тонких фракций (0-20 мкм).

Суточная прочность цемента в основном зависит от содержания зерен клинкера размером менее 10 мкм, а 3-суточная — до 30 мкм. Процентное содержание указанных фракций клинкера в цементе определяет примерно ожидаемую его 1- и 3-суточную прочность. Через 3 сут твердения в нормальных условиях прочность БТЦ обычно достигает 60 — 70 % марочной. В последующие сроки твердения интенсивность нарастания прочности замедляется и через 28 сут. и более прочностные показатели быстротвердеющего цемента становятся такими же, как и у обычных высококачественных ПЦ. По ГОСТ 10178—85 предел прочности БТЦ при испытании балочек из малопластичных растворов через 3 сут должен быть при изгибе не менее 4 и 4,5, а при сжатии не менее 25 и 28 МПа соответственно для марок 400 и 500.

Таблица 9

|

Длительность твердения, сут ( лет) |

Коэффициент нарастания прочности |

|

3 |

0,35 |

|

7 |

0,65 |

|

28 |

1,00 |

|

90 |

1,25 |

|

180 |

1,4 |

|

1 год |

1,5 |

|

5 лет |

1,8 |

|

10 лет |

1,9 |

- Равномерность изменения объема

Вяжущие вещества, в том числе и цементы, при твердении должны характеризоваться равномерностью изменения объема. Цементы с неравномерным изменения объема приводят не только к снижению прочности бетонов при их твердении, но даже к их разрушению. Неравномерность изменения объема цементов может быть вызвана: гидратацией СаО своб при содержании его в клинкере более 1,5—2%; гидратацией MgOсвоб. , присутствующего в клинкере в виде высокотемпературной медленно гасящейся формы — периклаза; образованием в твердеющем цементе трехсульфатной формы гидросульфоалюмината кальция при повышенном содержании в клинкере С3 А и при избыточном введении гипса в портландцемент при его помоле.

Содержание СаО своб в цементе стандартом не регламентировано. При избыточном его количестве отрицательное влияние легко определяется по поведению цементных образцов-лепешек (диаметр 7-8 см, толщина в середине около 1 см) при их нагревании в кипящей воде в течение 3 ч. Испытание проводится через 1 сут. после изготовления образцов. Отсутствие на лепешках радиальных, доходящих до краев трещин или сетки мелких трещин, видимых невооруженным глазом или в лупу, а также искривлений и увеличения объема — свидетельство равномерного изменения объема цемента.

Вспомогательными характеристиками цемента являются

- Плотность и объемная масса.

Плотность портландцемента обычно колеблется в пределах 3,0—3,2 г/см 3 . Она зависит от минералогического состава клинкера и вида гидравлической добавки.

Плотность играет, важную роль в цементе, применяемом для тампонирования нефтяных и газовых скважин, возведения защитных устройств от радиоактивного излучения. Для её повышения в составе клинкера должно быть больше алюмоферритов (плотность C 4 AF — 3,77, а плотность С2 S — 3,28 г/см3 ).

Иногда для таких цементов изготовляют специальные клинкера с добавкой ВаО, который реагирует с кремнеземом, образуя 2ВаО* SiO2 (плотность — 5,4 г/см3 ), обладающий гидравлическими свойствами.

Истинная плотность ПЦ (без минеральных добавок) колеблется в пределах 3,05-3,15 г/см 3. Плотность в рыхло насыпном состоянии 1100 кг/м3 , а в уплотненном — 1600 кг/м3 .

По сравнению с другими вяжущими материалами цемент обладает наиболее низкой водопотребностью. Нормальная густота цементного теста, определенная по ГОСТ 310.3-76, составляет 24 — 28 %, тогда как нормальная густота гипсового теста колеблется в пределах 50 — 70 %.

- Тепловыделение.

Гидратация цемента сопровождается определенным тепловым эффектом, величина которого зависит от структуры, минералогического состава цемента, тонкости помола, содержания гипса, активных и инертных добавок. Установлено, что наибольшее количество теплоты выделяется при гидратации С 3 А, наименьшее — при гидратации C2 S. Теплота гидратации цемента несколько отличается от теплоты гидратации клинкерных минералов. Это связано прежде всего с тем, что трехкальциевый алюминат в цементе вступает во взаимодействие с гипсом, и теплота образования эттрингита значительно выше, чем гидроалюминатов. Влияет на теплоту гидратации также степень кристаллизации.

Примерное тепловыделение в разные сроки твердения цемента можно подсчитать по коэффициентам, характеризующим долю участия клинкерных минералов в этом процессе.

Тепловыделение повышается увеличением расхода цемента на 1 м 2 бетона и с повышением В/Ц у алитовых цементов. Для белитовых цементов эта зависимость выражена не четко. Ускорители твердения увеличивают тепловыделение, а замедлители — уменьшают его. Тепловыделение может играть как положительную, так и отрицательную роль в зависимости от конкретных условий. При бетонировании зимой оно является положительным фактором, так как способствует дальнейшему протеканию процессов твердения. При бетонировании больших массивов, особенно летом, температура может повышаться на 30 — 40 °С по сравнению с температурой при укладке, что вызывает внутренние напряжения и даже трещины.

- Усадка и набухание цементного камня.

В первый период после затворения объем цементного камня несколько уменьшается вследствие испарения воды и седиментации. Затем он набухает. В дальнейшем объемные деформации цементного камня определяются относительной влажностью среды, в которой происходит твердение. Цементный камень набухает при хранении в воде, причем линейные деформации составляют 0,1 — 0,3 мм/м. Через несколько лет набухание стабилизируется. Если же образец высушивают, то он дает усадку. Усадка обратно пропорционально зависит от влажности окружающей среды. Однако, как правило, усадку определяют при относительной влажности 50 – 60 %.

- Трещиностойкость.

С усадкой цементного камня тесно связана и с его трещиностойкость при высыхании. Появление трещин зависит не только от величины усадки, но и от других факторов: предельной растяжимости материала, модуля упругости, величины и формы изделия или образца. Как, правило, цементы с пониженной скоростью твердения обладают большей трещиностойкостью, хотя величина их усадки может быть значительной. Введение в цемент большого количества добавок осадочного происхождении, повышение тонкости помола, увеличение содержания А1 2 О3 и МgO в клинкере снижает его трещиностойкость. Доменные гранулированные шлаки, наоборот, увеличиваю ее.

- Ползучесть.

Ползучестью называется свойство цементного камня или бетона необратимо деформироваться под влиянием длительно действующих в них напряжений, возникающих вследствие внешних нагрузок. В первые 3 — 4 месяца происходит наиболее интенсивный рост деформаций ползучести. Затухает ползучесть через 1 — 2 года. По абсолютной величине деформации ползучести значительно больше усадочных деформаций.

- Водонепроницаемость.

Затвердевший цемент обладает высокой водонепроницаемостью. Водонепроницаемость цементного камня с В/Ц = 0,4 примерно равна водонепроницаемости мрамора, хотя пористость цементного камня составляет около 50 %, а мрамора — около 2 %. При одинаковой степени гидратации и одинаковом В/Ц водонепроницаемость цементного камня не зависит от тонкости помола цемента. С ростом В/Ц водонепроницаемость падает. Особенно резкий спад ее наблюдается при В/Ц > 0,5.

Высокая водонепроницаемость объясняется тонким капиллярным строением и заполнением пор цементным гелем. Высушивание цемента ведет к резкому уменьшению водонепроницаемости, что связано с нарушением тонкой структуры цементного камня.

- Морозостойкость.

Морозостойкость цементного камня — важное свойство, имеющее первостепенное значение при использовании цементных бетонов в гидротехническом, дорожном, водохозяйственном строительстве. При замерзании вода увеличивается в объеме примерно на 9 % . Однако не вся вода, содержащаяся в цементном камне, замерзает одновременно. Сначала при температуре немного ниже 0 °С замерзает вода, находящаяся в пустотах и макропорах цементного камня, так называемая «свободная» вода. Потом замерзает вода в капиллярах, в наиболее тонких из них при — 25 °С. Вода в гелевых порах замерзает при еще более низкой температуре. По данным некоторых исследователей, часть ее не замерзает даже при — 78 °С.

Под давлением льда на стенки пор и капилляров цементный камень значительно увеличивается в объеме. Максимальное увеличение объема наблюдается в области температур от – 5 — 20 °С и достигает примерно 1 — 2 мм/м. При попеременном замораживании и оттаивании в цементном камне возникают необратимые линейные деформации.

1.6. Анализ существующих технологических схем производства продукта.

Процесс производства портландцемента складывается из следующих основных технологических операций:

1. добыча сырьевых материалов и доставка их на завод;

2. дробление и помол сырьевых материалов;

3. приготовление и корректирование сырьевой смеси;

4. обжиг смеси (получение клинкера);

5. помол клинкера с добавками (получение цемента).

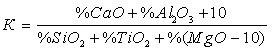

В зависимости от вида подготовки сырья на обжиг различают мокрый, сухой, полусухой и комбинированный способы производства портландцементного клинкера. При мокром способе производства помол сырьевых материалов, их смешивание и корректирование сырьевой смеси осуществляются в присутствии определенного количества воды, а при сухом способе все перечисленные операции производятся с сухими материалами. В некоторых случаях сухую сырьевую смесь гранулируют, добавляя при грануляции необходимое для образования прочных гранул количество воды. Такой способ производства портландцементного клинкера называется полусухим.

Каждый из этих способов имеет достоинства и недостатки. Например, в присутствии воды облегчается измельчение материалов и проще достигается однородность смеси, но расход тепла на обжиг сырьевой смеси при мокром способе на 30 — 40 % больше, чем при сухом. Кроме того, значительно возрастает необходимый объем печи при обжиге мокрой сырьевой смеси (шлама), так как значительная часть ее выполняет функции испарителя воды.

Сущность комбинированного способа заключается в том, что сырьевую смесь приготовляют по мокрому способу, а затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи.

Выбор способов производства портландцементного клинкера определяется рядом факторов технологического и технико-экономического характера: свойствами сырья, его однородностью и влажностью, наличием достаточной топливной базы в районе строительства и др.

В природной влажности сырья более 8 — 10% оказывается целесообразным мокрый способ. Мокрый способ более выгодно применять также при использовании двух мягких компонентов (глины и мела), так как измельчение их легко достигается разбалтыванием в воде. Сухим способом рационально получать портландцементный клинкер при однородном по составу сырье в случае, если влажность его не превышает 8 — 10%. Полусухой дает хорошие результаты при изготовлении клинкера из достаточно пластичных сырьевых материалов, когда при грануляции смеси образуются прочные и термостойкие гранулы. При хорошей фильтруемости сырьевых шламов предпочтение следует отдавать комбинированному способу.

Мокрый способ производства:

На цементных заводах, работающих по мокрому способу, в качестве сырьевых материалов для производства портландцементного клинкера обычно используют мягкий глинистый и твердый известняковый компоненты. В этом случае технологическая схема производства цемента выглядит следующим образом:

Начальной технологической операцией получения клинкера является измельчение сырьевых материалов. Необходимость тонкого измельчения сырьевых материалов определяется тем, что однородный по составу клинкер можно получить лишь из хорошо перемешанной сырьевой смеси, состоящей из мельчайших частичек ее компонентов.

Куски исходных сырьевых материалов нередко имеют размеры до 1200 мм. Получить из таких кусков материал в виде мельчайших зерен можно только за несколько приемов. Вначале куски подвергаются грубому измельчению, дроблению, а затем тонкому помолу. Для грубого измельчения материалов применяют различные дробилки, а тонкое измельчение в зависимости от свойств исходных материалов производят в мельницах или в болтушках в присутствии большого количества воды.

При использовании в качестве известкового компонента мела, его измельчают в болтушках. Если применяют твердый глинистый компонент, то после дробления его направляют в мельницу.

Из болтушки глиняный шлам перекачивают в мельницу, где измельчается известняк. Совместное измельчение двух компонентов позволяет получать более однородный по составу сырьевой шлам.

В сырьевую мельницу известняк и глиняный шлам подают в определенном соотношении, соответствующем требуемому химическому составу клинкера. Однако даже при самой тщательной дозировке исходных материалов не удается получить из мельницы шлам необходимого химического состава из-за колебаний химического состава сырья одного и того же месторождения. Чтобы получить шлам заданного химического состава, его корректируют в бассейнах. Для этого в одной или нескольких мельницах приготовляют шлам с заведомо низким или высоким содержанием CаCO 3 (называемым титром) и этот шлам в определенной пропорции добавляют в корректирующий шламовый бассейн.

Приготовленный таким образом шлам, представляющий собой сметанообразную массу с содержанием воды до 35 – 45 %, насосами подают в расходный бачок, откуда равномерно сливают в печь.

вращающиеся печи

Барабан печи устанавливают с уклоном 3-40 о , шлам подают с поднятой стороны печи холодного конца, а топливо в виде газа, угольный пыли или мазута вдувают в печь с противоположной стороны (горячего конца).

В результате вращения наклонного барабана находящиеся в нем материалы продвигаются по печи в сторону ее горячего конца. В области горения топлива развивается наиболее высокая температура: материала — до 15000 о С, газов — до 17000 о С, и завершаются химические реакции, приводящие к образованию клинкера.

Дымовые газы движутся вдоль барабана печи навстречу обжигаемому материалу. Встречая на пути холодные материалы, дымовые газы подогревают их, а сами охлаждаются. В результате, начиная от зоны обжига, температура газа вдоль печи снижается с 1700 до 150-2000 о С.

Из печи клинкер поступает в холодильник, где охлаждается движущимся навстречу ему холодным воздухом.

Охлажденный клинкер отправляют на склад. В ряде случаев клинкер из холодильника направляют непосредственно на помол в цементные мельницы.

Перед помолом клинкер дробят до зерен размером 8 — 10 мм, чтобы облегчить работу мельниц. Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками. Совместный помол обеспечивает тщательное перемешивание всех материалов, а высокая однородность цемента является одной из важных гарантий его качества.

Гидравлические добавки, будучи материалами сильно пористыми, имеют, как правило, высокую влажность (до 20 — 30% и более).

Поэтому перед помолом их высушивают до влажности примерно 1%, предварительно раздробив до зерен крупностью 8 — 10 мм. Гипс только дробят, так как его вводят в незначительном количестве и содержащаяся в нем влага легко испаряется за счет тепла, выделяющегося в мельнице в результате соударений и истирания мелющих тел друг с другом и с размалываемым материалом.

Из мельницы цемент транспортируют на склад силосного типа, оборудованный механическим (элеваторы, винтовые конвейеры), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом.

Отгружают цемент потребителю либо в таре — в многослойных бумажных мешках по 50 кг, либо навалом в контейнерах, автомобильных или железнодорожных цементовозах, в специально оборудованных судах. Каждая партия цемента снабжается паспортом.

Для выполнения всех технологических операций производства портландцемента применяется разнообразное оборудование — дробилки, мельницы, печи и т.д., которое объединяется в поточную линию.

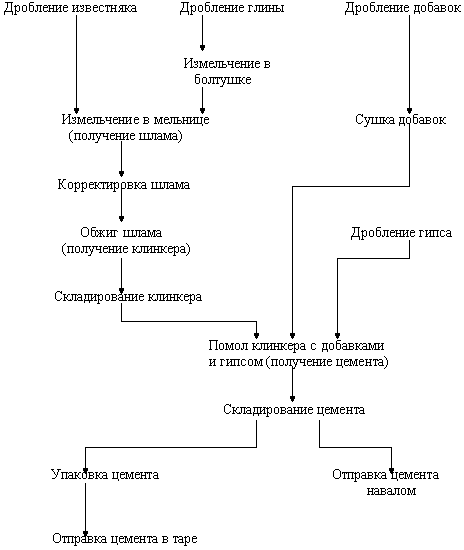

Сухой способ производства.

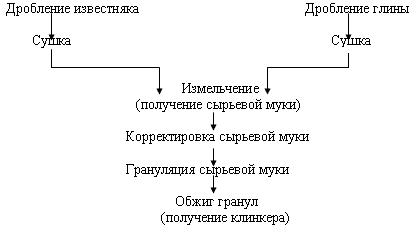

Производство портландцементного клинкера по сухому способу складывается из следующих операций:

Известняк и глину предварительно дробят, затем высушивают до влажности примерно 1% и измельчают в сырьевую муку. Сушат известняк и глину либо раздельно, используя для этой цели сушильные барабаны или другие тепловые аппараты, либо совместно в сырьевых сепараторных мельницах, в которых одновременно осуществляются помол и сушка материалов. Последний способ более эффективен и применяется на большинстве новых заводов, работающих по сухому способу.

Для получения сырьевой муки определенного химического состава мельниц ее направляют сначала в смесительные, а затем в корректирующие силосы, куда дополнительно подается сырьевая мука с заведомо низким или высоким титром (содержанием CаCO3).

В силосах мука перемешивается сжатым воздухом.

Подготовленная сырьевая смесь поступает в систему циклонных теплообменников, состоящую из нескольких (обычно четырех) степеней циклонов, соединенных между собой и с короткой (40 — 70 м) вращающейся печью газоходами. Проходя последовательно через все циклоны, сырьевая мука нагревается движущимися ей навстречу дымовыми газами, выходящими из печи. Время пребывания смеси в циклонных теплообменниках не превышает 25-30 с. Несмотря на это, сырьевая мука не только успевает нагреться до температуры 700-800 о С, но и полностью дегидратируется и частично (на 20 – 25 %) декарбонизируется. Из циклонов материал поступает в печь, где происходят дальнейшие реакции образования цементного клинкера. Из печи клинкер пересыпается в холодильник, и после охлаждения направляется на клинкерный склад.

Другие технологические операции при сухом способе производства — подготовка гидравлических добавок и гипса, помол цемента, его хранение и отправка потребителю — такие же, как и при мокром способе.

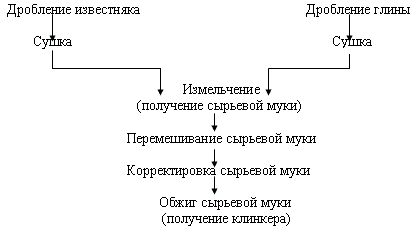

Полусухой способ производства

Схема получения портландцементного клинкера при полусухом способе производства состоит из следующих операций:

Приготовление сырьевой муки в этом случае производится как и при сухом способе производства. Полученная мука проходит стадию грануляции в барабанных или тарельчатых грануляторах, и в виде гранул размером 10 — 20 мм и влажностью 11 – 16 % поступает на обжиг.

Гранулированную сырьевую смесь обжигают в коротких вращающихся печах, оборудованных конвейерными кальцинаторами (эти установки для получения клинкера называют печами Леполь).

Гранулы сначала поступают на конвейерный кальцинатор — бесконечную, заключенную в неподвижный кожух колосниковую решетку, движущуюся со скоростью 25 — 50 м/ч. Выходящие из печи газы проходят через слой гранул, лежащий на решетке, и нагревают материал до температуры около 900 о С, полностью высушивая его и частично на 20 — 30% декарбонизируя.

Подготовленный таким образом материал поступает во вращающуюся печь, в которой завершается образование цементного клинкера.

Гранулированную или брикетированную сырьевую смесь можно обжигать в шахтных печах, которые представляют собой вертикальную шахту, футерованную внутри огнеупорным кирпичом. В этом случае гранулирование или брикетирование сырьевой смеси производится совместно с частицами угля, которые добавляют в муку при ее помоле (способ «черного брикета»).

Гранулы или брикеты поступают в шахтную печь сверху, нагреваются горячими дымовыми газами и за счет сгорания запрессованных в них частичек угля. Образовавшийся клинкер выгружается внизу шахты и направляется на склад.

Остальные операции производства портландцемента не отличаются от соответствующих стадий мокрого способа производства.

Комбинированный способ производства.

Комбинированный способ производства портландцемента заключается в подготовке сырьевых материалов по мокрому способу, а обжиге смеси — по схеме полусухого. Основные технологические операции и последовательность их выполнения при комбинированном способе получения клинкера следующие:

Приготовленный в сырьевой мельнице шлам влажностью 35 — 45% после его корректировки поступает в дисковый или барабанный вакуумфильтр, где он обезвоживается до влажности 16 — 20 %. Образующийся при этом сухарь смешивается затем с пылью, уловленной электрофильтрами из дымовых газов печи; добавка пыли предотвращает слипание «сухаря» и снижает остаточную влажность в нем до 12 – 14 %.

Приготовленная таким образом сырьевая смесь поступает на обжиг, который может осуществляться в печах полусухого способа производства.

Остальные операции производства портландцемента по комбинированному способу не отличаются от соответствующих стадий мокрого способа производства.

1.7. Технологические факторы, влияющие на качество продукта.

Как показывают результаты многочисленных экспериментов, самонапряжение и линейные расширение цемента находиться в прямой зависимости от содержания гипса в цементе. Увеличение его количества в цементе обусловливает значительное повышение величины расширения и самонапряжения.

Статическая обработка многочисленных экспериментов с учетом содержания алюминатов кальция, вносимых в ПЦ клинкера, показала уменьшение величины расширения с увеличением соотношения Al 2 SO3 /SO3 . Увеличение соотношения с 0,8 до 3 сопровождается уменьшением расширения цементного камня от 2 до 0,1 % . Для того чтобы увеличить прочность цементного камня нужно более мелко измельчить сырьевые материалы (в нашем случае мин. добавки и гипсовый камень).

Чем больше содержится С3 А, тем больше расширение цемента.

1.8. Правила приемки, маркировки, транспортирования и хранения продукта., Гарантии производителя.

Правила приемки

1. Приемку цемента осуществляет служба технического контроля изготовителя. Поставка цемента, не прошедшего приемку, не допускается.

2. Приемку цемента производят партиями. Объем партии, за исключением отгрузки в судах, не должен превышать вместимости одного силоса. При отгрузке цемента в судах объем партии может превышать вместимость одного силоса. В этом случае объем партии устанавливают по согласованию изготовителя с потребителем.

3. Служба технического контроля проводит приемку цемента на основании данных производственного контроля и приемосдаточных испытаний.

4. Результаты испытаний фиксируют в журнале. Журнал приемосдаточных испытаний должен быть пронумерован, прошнурован и опечатан печатью изготовителя. Журнал является официальным документом изготовителя, удостоверяющим качество продукции.

5. Партия цемента может быть принята и поставлена, если результаты испытаний по всем показателям соответствуют требованиям нормативного документа, если иное в части рекомендуемых показателей не предусмотрено договором (контрактом) на поставку цемента.

6. Приемку и поставку партии цемента проводят до окончания испытаний на прочность. Если после завершения испытаний на прочность будет установлен значительный дефект, данная партия цемента считается не соответствующей требованиям нормативного документа по классу прочности (марке).

7. Каждая партия цемента или ее часть, поставляемая в один адрес, должна сопровождаться документом о качестве.

8. Документ о качестве должен быть отмечен знаком контроля изготовителя, подписан руководителем службы технического контроля или его заместителем и выслан потребителю одновременно с цементом или не позднее трех суток, не считая даты отгрузки цемента.

9. По требованию потребителя изготовитель обязан сообщать ему результаты всех приемосдаточных испытаний данной партии цемента.

Маркировка

1. Маркировку цемента в мешках производят на каждом мешке в любой его части. При упаковке цемента в мягкие контейнеры маркировку наносят на этикетку, вкладываемую в специальный карман, имеющийся на мягком контейнере. Допускается наносить маркировку несмываемой краской на боковую поверхность мягкого контейнера в любой ее части.

2. При мелкой расфасовке цемента маркировку наносят на этикетку, которую наклеивают на банку или пакет, либо вкладывают между внешними и внутренними слоями пакета, либо маркировку наносят непосредственно на банку или пакет. Вкладывать этикетку в пакет разрешается только в том случае, если наружный слой пакета изготовлен из прозрачного материала.

3. Маркировка должна быть отчетливой и содержать:

- наименование изготовителя и его товарный знак;

- условное обозначение цемента и (или) его полное наименование в соответствии с нормативным документом;

- класс прочности (марку) цемента, если нормативным документом предусмотрено деление по классам прочности (маркам);

- обозначение нормативного документа, по которому поставляют цемент;

- среднюю массу нетто цемента в упаковке или массу нетто цемента в транспортном средстве;

- знак соответствия при поставке сертифицированного цемента (если это предусмотрено системой сертификации).

4. При поставке цемента в мелкой расфасовке каждая упаковка должна иметь краткую инструкцию по его применению, которая может быть воспроизведена на упаковке или прилагаться к ней.

При поставке цветного цемента на упаковку должна быть нанесена полоса соответствующего цвета.

5. При формировании транспортных пакетов из мешков с цементом верхний ряд мешков должен быть уложен так, чтобы была отчетливо видна маркировка на мешках. На мешки верхнего ряда дополнительно наносят транспортную маркировку по ГОСТ 14192.

6. При поставке цемента в мелкой расфасовке, помещенной в укрупненную тару, этикетку наклеивают также и на тару. При этом на этикетке дополнительно указывают число упаковок в таре.

7. Каждое транспортное средство (в том числе при поставке цемента без упаковки) снабжают ярлыком, в котором указывают все сведения и дополнительно номер партии цемента и дату отгрузки. Ярлык прикрепляют к транспортному средству в доступном месте любым способом, обеспечивающим его сохранность при транспортировании.

Упаковка

1. Цемент отгружают в упаковке или без нее. При поставке без упаковки цемент должен быть отгружен в специализированном транспорте.

2. Для упаковки цемента применяют:

- бумажные пяти- или шестислойные мешки по ГОСТ 2226, сшитые или склеенные с закрытой горловиной с клапаном марок НМ, БМ или БМП. Могут быть использованы бумажные мешки зарубежного производства, показатели качества которых не ниже требований ГОСТ 2226;

- мягкие контейнеры с водонепроницаемым вкладышем или другая упаковка, надежно защищающая цемент от увлажнения и загрязнения, по соответствующим нормативным документам.

Для мелкой расфасовки применяют полиэтиленовые банки, пакеты, а также другую упаковку, обеспечивающую сохранность цемента, по соответствующим нормативным документам.

3. Предельная масса брутто мешка с цементом не должна быть более 51 кг.

4. Среднюю массу брутто мешка с цементом определяют взвешиванием 20 мешков, выбранных методом случайного отбора из партии, и делением результата на 20.

Среднюю массу мешка определяют взвешиванием 20 мешков, выбранных методом случайного отбора из партии полученных мешков, и делением результата на 20.

Среднюю массу нетто цемента в мешке определяют, вычитая из средней массы брутто мешка с цементом среднюю массу мешка.

Отклонение средней массы нетто цемента в мешках данной партии от массы нетто, указанной на упаковке, не должно быть более ![]() кг.

кг.

Отклонение массы нетто цемента в отдельном мешке от указанной на упаковке не должно быть более 1 кг.

5. Массу брутто мягкого контейнера с цементом определяют непосредственно после его заполнения.

Среднюю массу нетто цемента в мягком контейнере определяют, вычитая из массы брутто мягкого контейнера с цементом среднюю массу мягкого контейнера, определенную аналогично средней массе бумажного мешка.

Отклонение средней массы нетто цемента в мягком контейнере от указанной на упаковке не должно быть более (+ ;

- ) 3% .

6. Масса нетто цемента в отдельной упаковке при мелкой расфасовке должна быть (3; 5) ±0,05 кг, (10; 20) ±0,3 кг.

Транспортирование и хранение

1. Транспортирование

1.1 Цемент транспортируют всеми видами транспорта с соблюдением Правил перевозок грузов, установленных для транспорта данного вида, и требований другой документации, утвержденной в установленном порядке.

1.2 Цемент без упаковки транспортируют в специализированных вагонах-цементовозах, автоцементовозах и судах.

1.3 Цемент в упаковке транспортируют в универсальных транспортных средствах (крытых вагонах, автомобилях и судах) транспортными пакетами, в контейнерах или поштучно (мешками).

1.4 Цемент в мелкой расфасовке транспортируют в крытых вагонах или автомобильным транспортом в специальных емкостях.

1.5 Транспортирование цемента пакетами в термоусадочной пленке железнодорожным транспортом осуществляют в соответствии с Техническими условиями на размещение и крепление пакетов, сформированных из мешков цемента с использованием термоусадочной пленки, в четырехосных полувагонах.

1.6 Транспортные пакеты формируют с применением плоских поддонов по ГОСТ 9078, термоусадочной полиэтиленовой пленки по ГОСТ 25951 или других средств пакетирования по соответствующим нормативным документам.

1.7 Пакеты в термоусадочной пленке должны быть герметичны и плотно обжаты пленкой со всех сторон. Габариты пакета должны быть следующими: длина — 1260—1290 мм, ширина — 1030—1060 мм, высота — 880 — 950 мм. Ширина проема на уступе цокольной части должна быть не менее 100 мм с каждой стороны пакета, высота — не менее 90 мм. Масса пакета нетто — не более 2000 кг.

1.8 Цемент в мягких контейнерах транспортируют железнодорожным транспортом в полувагонах или на платформах; в судах в трюме или на открытой палубе; в бортовых автомобилях.