Проблема охраны природы на современном этапе развития производительных сил общества- острейшая проблема, затрагивающая судьбы всех людей. Эта проблема вызвана неблагоприятными изменениями в природе под воздействием (интенсивной хозяйственной деятельности человека. И в этом отношении горное производство не является исключением [1].

Решение задач защиты окружающей среды связано с научными, экономическими, социальными и политическими вопросами. Правильное решение этих задач требует от общества понимания того, что происходило на Земле в прошлом и предстоящих изменений в будущем. Природа — целостная система с множеством сбалансированных связей. Нарушение этих связей приводит к изменениям в установившихся в природе круговоротах веществ и энергии. Развитие промышленности вызвало серьезные нарушения в круговороте ряда веществ, например углерода, серы, азота и .другие. В настоящее время в результате большого количества отходов промышленного, сельскохозяйственного и бытового происхождения нарушаются условия, позволявшие природе в прошлом успешно справляться с утилизацией отходов с помощью бактерий, воды, воздуха, воздействия солнечного света.

Сегодня производственная деятельность человечества связана с использованием разнообразных природных ресурсов, охватывающих большинство химических элементов. По оценке Всемирной организации здравоохранения (ВОЗ) в практике используется свыше 500 тыс. химических соединений (всего известно свыше 6 млн. соединений); из них около 40 тыс . обладают вредными для человечества свойствами, а 12 тыс. являются токсичными.

В атмосферу Земли ежегодно выбрасывается 250 млн. тонн пыли, 200 млн. тонн оксида углерода, 150 млн. тонн диоксида серы, 50 млн. тонн оксидов азота, более 50 млн. тонн различных углеводородов и 20 млрд. тонн диоксида углерода. В результате в 102 городах страны с населением 50 млн. человек концентрация вредных веществ в атмосфере нередко в 10 раз и более превышает допустимую.

В результате накопления различных загрязнений в атмосфере, в первую очередь фреонов, происходит разрушение озонового слоя, который предохраняет земную поверхность от солнечной радиации. Загрязнения, поступающие в атмосферу, с осадками возвращаются на Землю и попадают в водоёмы и почву [2].

Геоэкологические проблемы разведки и разработки месторождений ...

... Знать - основные геоэкологические проблемы, возникающие в результате разведки и разработки месторождений полезных ископаемых; факторы ... являются важными звеньями в экологической цепи, выкованной Природой за миллиарды лет естественного ... топливо, соответствующее примерно 5 млрд. тонн каменного угля. Ежесекундное производство составляет ... держится уже около 200 лет. При таких темпах через 200 лет ...

Последние десятилетия характеризуются быстрыми темпами вовлечения в народно- хозяйственный оборот минерального сырья. И это в первую очередь коснулось открытого способа добычи, на долю которого приходится более 3/4 от общего объема добываемых полезных ископаемых.

Современные рудные карьеры совместно с перерабатывающими предприятиями- это крупные природно-производственные комплексы, действие которых стало сильно сказываться на ходе естественных эволюционных процессов биосферы. Вмешательство в природу в таких масштабах приводит к негативным последствиям, особенно в районах интенсивного развития открытых горных работ.

Горное предприятие представляет собой комплексный источник воздействия на окружающую среду. Оно воздействует на все компоненты окружающей среды и характеризуется разнообразием характера воздействия и состава загрязняющих веществ. Специфика влияния конкретного горного предприятия на окружающую среду обусловлена геолого-геохимическими особенностями месторождения и применяемой техникой и технологией добычи и обогащения полезных ископаемых.

В покрывающих и подстилающих породах большинства месторождений имеются такие элементы, как ртуть, свинец, мышьяк, цинк и кадмий, т.е. экологически токсичные элементы. Большая часть пород вскрыши и добываемых полезных ископаемых имеет повышенные концентрации других токсичных элементов, что в значительной степени обуславливает отрицательное воздействие горнодобывающих предприятий на окружающую среду [1].

Существенное негативное влияние на окружающую среду оказывают не только открытые горные разработки, но и процессы дробильно-обогатительного и окомковательного производства Основными источниками пыления в дробильном производстве является корпус приема руды, корпус среднего и мелкого дробления, а также ряд перегрузочных узлов и галерей. В связи с этим, важнейшее значение для снижения пылевыбросов имеет работа по совершенствованию организации, технологии и техники газоочистки.

Город Старый Оскол – один из центров горнодобывающей промышленности. На его территории находятся предприятия: АО “ОЭМК”, АО “Осколцемент”, ДО “Лебединский ГОК”, АО “Стойленский ГОК”. Корпус среднего и мелкого дробления обогатительной фабрики АО “Стойленский ГОК” является звеном в производстве аглоруды и железорудного концентрата и наряду с другими предприятиями города загрязняет атмосферу выбросами вредных веществ.

Целью данного курсового

1. ТЕХНОЛОГИЯ ОСНОВНОГО ПРОИЗВОДСТВА

1.1 Краткая характеристика предприятия.

30~х годов.

Стойленское месторождение расположено в центральной части северо-восточной полосы КМА, в пределах Старооскольского железорудного района, Белгородской области, на водоразделе между правыми притоками р. Оскола-Оскольцом и р. Чуфичкой. Промплощадка технологического комплекса обогащения руд АО “Стойленский ГОК” разместилась на территории Старооскольского района в 6 км южнее г. Старый Оскол и в 7 км юго-восточнее Стойленского рудника.

В июне 1961 г. были начаты вскрышные работы на карьере и строительство рудника богатых руд.

Железная руда 4 класс

... в 1960-х годах. Бакчаровское железорудное месторождение занимает площадь в 16 тысяч км2. Железорудные образования находятся на глубине от 190 до 220 метров. Руды содержат до 57 % железа, ... России: Бакчарское железорудное месторождение Это месторождение является одним из крупнейших подобных месторождений железной руды в России и мире. Оно находится на территории Томской области в междуречье рек ...

декабре 1968 г.

апреле 1969 г.

В 1975 г. рудник богатой руды введен в эксплуатацию на полную мощность (4250 тыс. т/год).

Утвержден технический проект строительства на базе рудника богатой руды 1-ой очереди СГОКа мощностью по добыче сырой железной руды 25 млн. т/год, и производству товарной железной руды 13,5 млн. т/год, в т.ч. аглоруды- 5 млн. т/год, железорудного концентрата- 8,5 млн. т/год.

В октябре 1975 г. рудоуправление преобразовано в Стойленский горно-обогатительный комбинат и начато его строительство.

Стойленского ГОКа

-

промышленное строительство — 524,0 млн. руб.

-

жилищно-гражданское строительство- 77,45 млн. руб.

В проектировании СГОКа так же принимали участие институты: Механобрчермет, ВИОГЭМ, Промтранс НИИ проект и др.

В состав СГОКа войдут:

-

рудоуправление, объединяющее карьер по добыче железных руд и дробильно-сортировочную фабрику.

-

обогатительная фабрика.

-

др. вспомогательные цеха.

В 1981 г . введен в эксплуатацию многочерпаковый экскаватор ERS -710, производства ГДР.

1-ый квартал 1981 г.

К 1986 г. в составе СГОКа были следующие корпуса:

-

Конвейерные:

-

Стойленский I ,

-

Стойленский II ,

-

Стойленский III ,

-

Железнодорожный,

-

Автомобильный.

С момента получения первой партии аглоруды в 1969 г. на комбинате происходит непрерывное развитие и совершенствование техники и технологии добычи железорудного сырья, а также комплексного использования весьма перспективных для промышленности и строительства вскрышных пород месторождения.

(1993-1998 г.г.)

В 1994 г. введен в строй цех по выпуску керамзитовой продукции — гравия и керамзитового песка, производительностью 170 тыс. куб. м. на базе запасов глин Стойленского месторождения.

В 1995 г. введен в эксплуатацию завод по производству тонкодисперсного мела, построенный совместно со швейцарской фирмой “Мабетекс” годовой производительностью до 300 тыс. т.

В значительных объемах осуществляется реализация областным и Российским предприятиям строительного песка, мергеля, глин. На собственные нужды ГОКа при строительстве гидротехнических сооружений и засыпки выработанного пространства расходуется до 20 %, а для производства стройматериалов более 10 % пород вскрыши.

Производство щебня на Дробильно-сортировочной фабрике ОАО «Стойленский ...

... которой также получается щебень. Вся цепочка производства представлена в приложении А. Горные предприятия разрабатывают месторождения полезных ископаемых ... считающих эксплуатацию недр вселенским злом и стремящихся запретить чуть ли не все виды горных работ. Хотя ... переработке богатой железистым кварцитом руды из которой производит аглоруду, отходами производства которой получается щебень а так же ...

В ближайшие годы планируется сооружение цехов по производству новых строительных и облицовочных материалов из вскрышных пород кварцитового карьера и карьере богатых руд.

Акционерное общество организовало ремонтно-механический и электроремонтные цеха, строительно-монтажный трест, в котором налажен выпуск железобетонных плит перекрытия, фундаментных блоков, товарного бетона.

Комбинат успешно внедряет автоматизированную систему управления горным и обогатительным производством.

На комбинате одновременно с развитием промышленного производства осуществляется комплексная программа ускоренного социального развития: решаются жилищная проблема, улучшаются условия охраны здоровья, питания и отдыха трудящихся.

В 1991 введена в эксплуатацию построенная по контракту со швейцарскими фирмами швейная фабрика по выпуску товаров народного потребления.

С 2991 г. работает мясокомплекс “Стойленский”, построенный югославской фирмой, объемом производства 5 т/сут мясоколбасной продукции, которая реализуется трудящимся комбината и города.

В 1992 г. введен в эксплуатацию молочный завод, работающий по швейцарской технологии, с ежесуточным выпуском 20 т. фляжного молока.

В 1994 г. введен в строй цех по выпуску растительного рафинированного масла производительностью 1,5 т/сут.

августа 1994 г.

1995 г. по 1996 г.

Большое внимание уделяется улучшению инфраструктуры: работают много профильная поликлиника на 250 посещений в смену, стационар на 120 коек; построена стоматологическая поликлиника с уникальным оборудованием; введен в строй физкультурно-оздоровительный комплекс с бассейном. Построены и работают гостиница, ресторан-пиццерия. Построена церковь в с. Долгая Поляна,

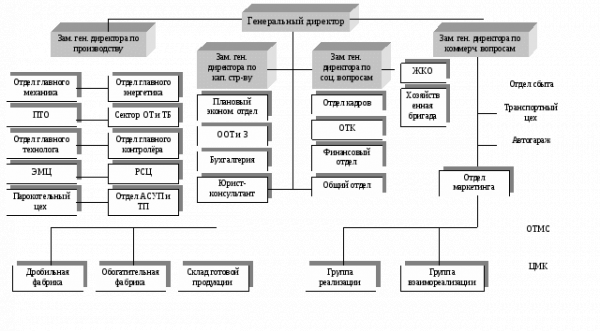

Акционерным обществом осуществляется благотворительная деятельность. Структура управления АО “Стойленскый ГОК” приведена на рис. 1.1.

Рис. 1.1. Организационная структура управления АО “СГОК”

Для производства товарной продукции: аглоруды и железорудного концентрата в АО “Стойленский ГОК” используется сырьё как добываемое силами комбината, так и привозимое из регионов ближнего зарубежья.

Сырьевой базой Стойленского ГОКа является Стойленское месторождение богатых железных руд и железистых кварцитов Старооскольского района КМА.

Балансовые запасы месторождения на 1.01.75 г. составляли:

-

неокисленных кварцитов категории В+ Cl — 2334,0 млн. т. и С2 — 250,6 млн. т.;

20 стр., 9716 словПроцессы магнитного обогащения руд черных, редких и цветных металлов

... широкое применение для обогащения руд черных, редких и цветных металлов. Повышение эффективности обогащения железных руд является одной из ... готовой промышленной продукции. Рис. 1. Принципиальная схема обогащения Поступающая на обогатительную фабрику руда проходит последовательную ... элемент рудоподготовки, комбинируется, как правило, с дроблением. Исходное сырье в большинстве случаев представляет ...

-

богатых железных руд — 88,5 млн. т.

Особенности месторождения заключаются в том, что рудное тело залегает на глубине 80-100 м., в плане имеет сложную конфигурацию длина 3,5-4 км и ширина от 1,7 до 3,0 км. Оно представлено в верхней части залежью богатых железных руд, мощностью от 1 до 52 м (средняя мощность 22 м), а в нижней части — неокисленными железистыми кварцитами, которые составляют 93,7 % запасов. Между неокисленными кварцитами и богатой железной рудой проходит подзона полуокисленных кварцитов, мощностью от 0 до 27 м (средняя мощность 4,5 м) и окисленных кварцитов, мощностью от 0,2 до 56,0 м (средняя мощность 13,6 м).

Железистые кварциты разведаны на глубине 460 м, а в отдельных скважинах до 700 м. По своему происхождению и по возрасту аналогичны железистым кварцитам других месторождений КМА.

На месторождении выделяются две продуктивные подсвиты железистых кварцитов: К и К и две посвиты сланцев К и К .Общая мощность свит колеблется от 3000 до 6000 м.

Характерной особенностью месторождения является наличие пустых пород в виде даек жил мощностью от 0,5 до 20 м, секущих железистые кварциты в различных направлениях и на разных глубинах по простиранию рудного тела Количество пустых пород по месторождению по данным геологоразведочных работ составляет 5,6 %.

три технологических типа руд:

-

окисленные,

-

полуокисленные,

-

неокисленные.

“Центрогипроруда”

- магнетитовые и щелочно-магнетитовые 43,7 %,

- силикатно-магнетитовые 33,6 %,

- железо-слюдко-магнетитовые 12,5 %,

- мартитомагнетитовые 4,6 %,

- дайки и сланцы 5,6 %,

- малорудные: из них сланцы 0,6 %.

Месторождение представлено, чередующимися между собой, рудными и нерудными прослоями.

Основным рудным минералом является магнетит, зерна магнетита в основном сосредоточены в рудных прослоях породы, составляя 70-80 % от объема. Второстепенными минералами являются мартит, железная слюда, карбонаты и гидроокислы железа.

Нерудная часть представлена силикатами, кварцем, карбонатами и др. Из вредных примесей в железистых кварцитах- апатит и пирит.

табл. 1.1, 1.2, 1.3.

Таблица 1.1. Химический состав неокисленных кварцитов

Содержание компонентов

Fe общ

Fe раст

Fe маг

Fe гема

Fe

FeO

FeO 3

35

32,5

27,7

0,2

4,12

3,56

16,8

31,6

42,4

Технология обогащения полезных ископаемых

... обогащения полезных ископаемых являются повышение извлечения полезных компонентов из добываемых руд, увеличение содержания полезного ... 29]. Руды и концентраты, поступающие в доменную ... работе Обогатительная фабрика была введена в эксплуатацию в конце 1962 года. Проектная технологическая схема включает четырехстадиальное дробление, сухую магнитную сепарацию, измельчение магнитной фракции в одну стадию, ...

1,4

0,13

1,78

2,68

0,25

0,2

0,3

0,4

Таблица 1.2. Минералогический состав неокисленных кварцитов

Магнетит

Гематит

Силикаты

Сидериты

пирит

Кварц

Нерудны карбона

Апатит

Прочие

Сумма

37,7

3,1

24,7

3,1

0,2

29,0

1,4

0,5

0,3

100,0

Таблица 1.3. Физико-механические свойства кварцитов.

Пористость

Влажность, Уд. работа разрушения, г/см, Крепость по шкале Продьяконова, Неокисленные

3,44

3,97

3,0

12,3

12-16 до 18

Полуокисленные

3,37

4,23

Н. Д.

9,1

6-12 до 16

Окисленные

Н. Д.

Н. Д.

Н. Д.

Н. Д.

5-12

Разработка Стойленского месторождения железистых кварцитов и богатых руд идет в направлении с северо-запада на юго-восток, с развитием карьера в две очереди. Так как гидрогеологические условия сложны, на месторождении четыре основные водоносные горизонта и приток составляет 2500-3000 куб. м/час, горные работы ведутся с предварительным осушением. Система осушения состоит из подземного дренажного комплекса в сочетании с водо-понизительными скважинами.

На Стойленском ГОКе сырьем для выпуска основных видов продукции: .аглоруды и железорудного концентрата, служат богатые железные руды и железистые кварциты Стойленского месторождения. Для выпуска второстепенных видов продукции: гравия, керамзитового песка, щебня тонкодисперсного мела и т.д., используются вскрышные породы: мел, мергель, суглинки, песок, глины и т.д.

1.3. Номенклатура выпускаемой продукции и её потребители.

Стойленский горно-обогатительный комбинат выпускает разнообразные виды продукции: от сырья для металлургических заводов до сельскохозяйственной продукции, а также осуществляет ряд услуг: медицинских, социально-бытовых.

табл. 1.4.

Таблица 1.4. Выпуск продукции для металлургических производств

Железнорудный концентрат, тыс. т.

5100

5184

5225

5600

5470

Железорудный концентрат (содержание железа не менее 67 %) и аглоруда (содержание железа не менее 53 %) является высококачественным доменным сырьем, идущим на экспорт и поступающим на металлургические заводы России: г. Тулы, г. Липецка, г. Магнитогорска.

Второстепенными видами продукции, Используются в качестве сырья для цементных заводов:

-

меломергельные породы (5500 тыс. т/год),

20 стр., 9533 словВыпускной работы: Разработать технологию рудоподготовки свинцово-цинковой ...

... металлов [8]. Глава I. ХАРАКТЕРИСТИКА СВИНЦОВО-ЦИНКОВОЙ РУДЫ И МЕТОДОВ ЕЕ ПЕРЕРАБОТКИ 1.1. Характеристика руды Свинец – элемент IV группы ... механизация и автоматизация процессов добычи и обогащения руд, металлургической переработки руд и концентратов; 3. обеспечение более комплексного ... пленкой основных карбонатов и тускнеет. Во влажном воздухе в присутствии углекислого газа цинк разрушается с ...

-

суглинки и глины (1000 тыс. т/год),

-

окисленные сланцы (200 тыс. т/год).

Используется для строительных нужд — песок.

виды продукции:

Используются для строительных нужд:

-

строительный щебень (85 тыс. т/год),

-

гравий,

-

керамзитовый песок,

-

облицовочные материалы.

Используется в сельском хозяйстве:

-

сыромолотый мел,

-

тонкодисперсный мел.

Основными потребителями комового мела являются акционерные общества: “ОЭМК” и “Осколцемент”.

товары народного потребления

-

швейные изделия,

-

мясоколбасная продукция,

-

молочная продукция,

-

и другие виды.

1.4. Технологическая схема переработки руды., Месторождение разрабатывается карьером с основными параметрами:

-

максимальная глубина- 470 м,

-

запасы железистых кварцитов- 2300 млн. т,

-

объем вскрышных пород- 1296 млн. т,

-

средний коэффициент вскрыши- 0,53 м / т,

На вскрышных работах применены:

-

роторные комплексы KU -800 № 1 и KU -800 № 2,

-

экскаваторы ЭКГ “у” и ЭКГ-8и,

-

цепной многочерпаковый комплекс ЕRS-710.

В карьере руда подвергается крупному дроблению на дробилках марки ККД-1500/180. Транспортирование кварцитов из забоя до корпуса крупного дробления осуществляется автосамосвалами БелАЗ.

Доставка кварцитов из карьера на поверхность до железнодорожной перегрузки осуществляется циклично-поточной технологии (ЦПТ),

Руда с карьерной площадки после крупного дробления (крупность 350) доставляется в думпкарах с электровозной тягой в корпус приема руды. Корпус приема руды оборудован двумя приемными воронками, руда из воронок через пластинчатые питатели 2-24-90 поступает на ленточный конвейер I ПС-1/I ПС-2/, а затем на передвижной ленточный конвейер СМ-З/СМ-4/, при помощи которого распространяемся по бункерам среднего дробления. Емкость бункеров 20000 т. Разгрузка бункеров производится электровибрационными питателями ПЭВ 28*15 и ленточными питателями на ленточный конвейер СМ-8, с конвейера руда поступает в дробилку КСД-3000т с разгрузочной щелью 35-40 мм. Руда после среднего дробления крупностью 30 мм поступает на грохот ГИСТ-72 с площадью грохочения 17,5 кв. м, где делится на два класса. Класс -18 мм разгружается на конвейер СМ-20, затем не конвейер 2 ПС-1, 2 ПС-2 и в корпус обогащения. Класс +18 мм системой конвейеров СМ-19, 3 ПС-2, 2 ПУ-1, 2 ПУ-2, ОМ-1, СМ-2 с перегрузочных узлов поступает на подвижные ленточные конвейера СМ-5, СМ-6, установленные над бункерами для мелкого дробления. Загрузка бункера равномерная, . осуществляется при помощи реверсивного конвейера. Емкость бункера 40000 т. Руда из бункера через реечные затворы поступает на ленточные конвейера СМ11-17, а затем в конусные дробилки КМД-З000т. Руда после мелкого дробления поступает на грохоты ГИСТ-72, где разделяется на два класса, класс -18 мм поступает на ленточный конвейер СМ-20 и соединяясь с под решетным продуктом грохотов среднего дробления поступает в корпус обогащения. Классов мм системой конвейеров возвращает в бункер мелкого дробления, образуя замкнутый цикл. Крупность готовой дробленой руды -18 мм.

Насадочная абсорбционная колонна для поглощения аммиака из его смеси с воздухом

... сопротивление. Однако насадочные колонны мало пригодны при работе с загрязненными жидкостями, при малых расходах жидкости и при больших тепловыделениях. В результате абсорбции аммиака водой образуется щелочной раствор ... ей движется газовоздушная смесь. При взаимодействии фаз аммиак растворяется в воде и воздух очищается. Вода, насыщенная аммиаком, самотеком поступает в приемную емкость ПЕ, ...

В корпусе обогащения установлены конвейеры ОБ-15, ОБ-16, подающие дробленую руду из бункера корпуса обогащения на два грохота ГИСТ-72. Надрешетный продукт грохотов поступает на два сепаратора 2 ПБС 90/250. Промподукт сепараторов и подрешетный продукт грохотов подается в мельницы 1 стадии измельчения, а хвосты по конвейерам СЩ-1, СЩ-2 поступают на склад щебня. Основной вариант: две мельницы 1 стадии, одна 2 стадии, 1 мельница 3 стадии. Из-за ППР мельниц возникает вариант двух стадиального измельчения с половинной нагрузкой в 1 стадии измельчения.

Дробленая руда крупностью 18-0 мм из бункера системой конвейеров ОБ-3, ОБ-5, ОБ-17, ОБ-18 — первой технологической секции, ОБ-6, ОБ-8, ОБ-19, ОБ-20 — второй технологической секции, ОБ-9, ОВ-11, ОБ-21, ОБ-22 — третьей технологической секции подается в две мельницы типа МШЦУ 55*65 первой стадии измельчения, работающие в замкнутом цикле с двухспиральными классификаторами типа 2 КС 3,0*17,2. На разгрузочных горловинах мельниц установлены будары с отверстиями Ø40 мм.

Слив спиральных классификаторов поступает на магнитные сепараторы первой стадии обогащения, которая осуществляется на сепараторах ПБМ-П-120/300 с противоточной ванной и ПБМ-ПП-150/200. В результате обогащения получаются отвальные хвосты, которые собираются в общий хвостовой лоток и транспортируются в хвостохранилище.

Концентрат первой стадии обогащения собирается в зумпф № 20, откуда насосами ГРТ 1250/71 подается на классификацию в г/ц Ø710 мм.

Пески г/ц Ø710 мм самотеком поступает в мельницы второй стадии измельчения МШЦ 55*65, а слив гидроциклонов на обесшламливание первой стадии в дешламатор МД-12.

ДИПЛОМНЫЙ ПРОЕКТ/РАБОТА Тема работы Обогащение углей обогатительной ...

... эффективность разделения минеральных смесей. В качестве среды, в которой осуществляется гравитационное обогащение, используются при мокром вода и тяжелая суспензия, при сухом воздух [5]. Флотационный методы обогащения основаны на использовании различий в естественной или создаваемой ...

Измельченный продукт второй стадии поступает самотеком на третью стадию обогащения в сепараторы ПБМ-ПП-120/300 с полупротивоточной ванной.

Концентрат третьей стадии объединяется с концентратом первой стадии ММС и возвращается в цикл второй стадии измельчения, а хвосты самотеком направляются в сборный хвостовой лоток.

Сгущенный продукт обесшламливания первой стадии насосами ГРК-1600/50 подается на обогащение четвертой стадии в сепараторы ПБМ-ПП-120/300 и ПБМ-ПП-150/200, а слив обесшламливания первой стадии самотеком поступает в хвостовой лоток.

Концентрат четвертой стадии ММС направляется в зумпф № 3, откуда насосами ГРК 1250/71 полается на классификацию третьей стадии в гидроциклоны Ø710 мм, а хвосты первого и второго барабанов самотеком поступают в хвостовой лоток.

Пески г/ц третьей стадии самотеком поступают в мельницу МШЦ 55*65 третьей стадии измельчения, а слив г/ц на обесшламливание третьей стадии в дешламатор МД-12. Слив мельниц третьей стадии подвергается обесшламливанию второй стадии в дешламатор МД-12, слив которого направляется в хвостовой лоток, а сгущенный продукт направляется в зумпф № 3, откуда насосами ГРТ 1250/71 вместе с концентратом второго барабана четвертой стадии ММС и добавочной водой подается на г/ц Ø710 мм третьей стадии классификации.

Сгущенный продукт третьей стадии обесшламливания поступает в зумпф № б, откуда насосами ГРК 1600/50 подается на пятую стадию обогащения в магнитные сепараторы ПБМ-ПП-120/300 двухбарабанные с полутротивоточной ванной, а слив — самотеком в хвостовой лоток.

Затем концентрат, после пятой стадии, подвергается усреднению и обезвоживанию, потом поступает на склад готовой продукции. Отгрузка концентрата осуществляется грейферными кранами.

1.5. Контроль качества выпускаемой продукции.

На предприятии качество железорудного концентрата контролируется на всех технологических переделах.

Систематически контролируется:

— вес исходной руды, перерабатываемой на фабрике обогащения по показаниям весов, установленных на конвейерах ОБ-17,18,19,20,21,22;

- содержание железа общего и магнетитового и класс 18 мм в исходной руде;

- содержание железа общего, влаги и класса -0,045 мм в концентрате;

- содержание железа общего и магнетитового в отвальных хвостах мокрого обогащения;

- содержание железа общего и магнетитового в хвостах сухого обогащения и класса -5 мм.

- содержание железа общего, двуокиси кремния и влаги в отгружаемом концентрате.

При этом необходимо соблюдение условий отбора проб.

Отбор проб отвальных хвостов производится один раз в час не зависимо от обстановки и запуска секции.

Апробирование исходной руды.

определяется:

- содержание железа общего,

- содержание железа магнетитового,

- содержание класса +18 мм.

Апробирование концентрата.

Отбор проб концентрата на обогатительной фабрике производится в отделении фильтрации с конвейеров Ф-7, Ф-8 со специально оборудованных площадок.

Проба отбирается вручную металлическим совком точечным методом. Время отбора проб согласно инструкции ОТК.

Апробирование хвостов.

Отбор проб отвальных хвостов производится из общего хвостового лотка стационарным вакуумным пробоотборником, обеспечивающим представительный отбор пробы по ширине и глубине лотка.

Отбор и разделка пробы производится каждый час по инструкции ОТК., Апробирование товарного концентрата.

Погрузка товарного концентрата производится в железнодорожные вагоны на перегрузочном бункере системой конвейеров ПБ-1, ПБ-4. Вагоны, загруженные концентратом, взвешиваются на железнодорожных весах типа УЩКД, грузоподъемностью 200 т., с погрешностью взвешивания ±0,5 т.

Отбор проб производится механическим пробоотборником на конвейере ПБ-1 точечным методом. Периодичность отбора проб определяется по специальной методике.

Апробирование продуктов сухой сепарации.

Производится апробирование сухих хвостов (щебня) СМС сепаратора 2ПБС. Отбор и разделка проб производится по инструкции ОТК.

1.6. Характеристика предприятия как источника загрязнения атмосферы. Организация службы охраны окружающей среды на предприятии.

Основной вредностью, выделяющейся при переработке руды, является пыль. Ежегодно АО “СГОК” в атмосферу выбрасывается около 35 т пыли, полученной в результате дробления руды. Основными источниками пыления в корпусе КД являются: бункера приема руды, конусные дробилки выгрузки на конвейера СМ-8-16, СМ-19, СМ-20 и т.д.

В корпусе обогащения так же выделяются значительное количество пыли при измельчении руды в мельницах марки МШЦ, при перегрузке с конвейера на конвейер и т.д.

следующие вещества:

— сварочный аэрозоль,

- пары индустриальных масел,

- окись углерода,

- оксид кремния,

- двуокись азота,

- пары серной и соляной кислот,

- свинец,

— ртуть.

В цехе дробления ответственным за охрану окружающей среды является инженер по ООС, назначенный приказом директора АО “СГОК”. В его подчинении находятся два человека, обслуживающих пылегазоочистную установку. В период ремонта пылегазоочистного оборудования дополнительно выделяются рабочие из ремонтно-механического цеха.

1.7. Показатели работы пылеулавливающей установки корпуса среднего и мелкого дробления.

рис.1.3.).

2. СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1. Технико-экономическое обоснование проекта.

Горнорудное производство является громадным источником выделения пыли. В ККД СГОКа основными источниками пылевыделения являются: приёмная воронка, места перегрузок с конвейера на конвейер и т.д.

Для локализации пыли от приёмной воронки в данном проекте предусматривается установка аспирационной системы с забором запылённого воздуха через аспирационные окна расположенные на продольных стенках приёмной воронки.

Для уменьшения объёма воздуха, поступающего через неплотности, предусмотрена шибирующая завеса, которая позволяет уменьшить производительность аспирационной системы в 1,5 раза и следовательно уменьшить энергозатраты.

Чтобы повысить надёжность аспирационной системы отсасываемый воздух подаётся в каналы системы в виде настилающей приземной струи, что предотвращает отложение пылевых частиц на дне этих каналов.

Для повышения степени очистки в циклонах системы предусматривается забор запылённого воздуха из бункеров циклонов (который в последствии струёй в приёмную воронку), что повышает степень очистки на 1,5-2%.

2.2. Определение объёма аспирируемого воздуха.

2.2.1. Определение объёма эжектируемого воздуха., Определим объём воздуха удаляемого из приёмной воронки:

Q a = Q эж + Q пр + Q н

где

Q

Q

Определим

S

Найдём скорость эжектируемого воздуха при входе в полость приёмной воронки. Будем использовать для этого критериальное уравнение для коэффициента эжекции:

где Bu c – число Бутакова для струи.

где

G

= 9600 кг/с

Объёмная концентрация в струе:

=

где p м – плотность материала, р м = 3400 кг/м 3 .

Находим коэффициент лобового сопротивления:

Ψ = 1,8е [ -1,8 / d ср ] = 1,8 e

= 1,94

Объём эжектируемого воздуха:

Q

Определим скорость эжектируемого потока у днища приёмной воронки, т.е. наибольшую скорость потока, чтобы впоследствии найти Q н .

V

где

Аналогично ранее приведённому расчёту параметров горной массы в момент пересечения устья воронки, найдём параметры для куска E и F на дне воронки.

Y

t ke = = = 0,95 с

X

Y

V

V

V E 1 = = = 11,2 м/с

Для куска

t kf = = = 1 с

X

Y

V

V

V F 1 = = = 11,7 м/с

Средняя скорость

Площадь поперечного сечения струи материала

=

;

Используя скорость воздуха у днища воронки:

V

2.2.2. Определение объёма приточного воздуха., Расчёт параметров плоской струи.

Параметры плоской струи всасываемой через аспирационные окна рассчитывались по известным закономерностям теорем теории турбулентных струй академика Абрамовича в интерпретации профессора Талиева. Из конструктивных соображений ширину приточной щели принимаем равной 2·В 0 = 0,033 м, скорость воздуха U 0 = 20 м/с.

Тогда скорость на оси основного участка составит:

где

Струя направлена к днищу воронки под углом α = 5° к горизонту.

Под длиной эффективного козырька (аэродинамически перекрывающего устье приёмной воронки) будем считать расстояние S при котором U у будет не меньше “защитной” скорости V = 0,5 м/с, т.е. l к = S / U у = 0,5. В нашем случае l к = (0,85/0,5) 2 ≈ 3 м.

Осевая скорость плоской струи в области падения горной массы (

А вертикальная составляющая скорости , т.е. меньше защитной, но учитывая что скорость эжектируемого воздуха при входе в воронку: U э = 0,38

- 5,96 = 2 м/с → 2 + 0,3 = 2,3 м/с >

- 0,5 м/с.

Наложение лишь двух потоков эжектируемого и создание приточных патрубков – в наиболее удалённой от всасывающих аспирационных окон будет горантировать величину скорости, исключающие диффузионный вынос пыли из области приёмной воронки.

Общий расход воздуха, подаваемый приточным патрубком вдоль воронки, составит:

Q

где 16,8 – длина приёмной воронки за вычетом ширины приёмной балки (

2.2.3. Определение объёма воздуха поступающего через неплотности.

Проанализируя ранее приведённые расчёты видно, что при длине приёмной воронки равной 8,6 м, ширина потока материала 1,87 м и длина эффективного козырька 3 м получим 3 + 1,87 + 1,2 = (8,6 – 6,07)

- 18 – площадь неплотностей приёмной воронки (1,2 – ширина съёмной балки).

Чтобы определить объём воздуха, поступающего через неплотности воспользуемся следующей формулой:

Q н = S н · V защ

где

Q н = S н · V защ = (8,6 – 6,07)

- 18

- 0,5 = 22,5 м 3 /с

Подставим все искомые величины в начальную формулу, получим:

Q

2.3. Расчёт и выбор пылеуловителя.

При расчёте пылеуловителя, если пыль подчиняется логарифмически нормальному распределению, применяется методика НИИОГАЗа.

На листе изображена сетка логарифмически нормального распределения, проанализируя график построенный на ней можно сделать вывод: пыль, образовавшаяся в результате загрузку приёмной воронки ККД СГОКа, не подчиняется логарифмически нормальному распределению.

Расчёт эффективности пылеулавливания циклона в этом случае производят на основе данных о дисперсном составе пыли и фракционной эффективности пылеуловителя. Фракционную эффективность циклонов, принимают по экспериментальным данным приведённым в научно-справочной литературе.

Исходные данные для расчёта:

-

Объём аспирируемого воздуха 55,5 м 3 /с;

-

Концентрация пыли в аспирируемом воздухе 0,3 г/м 3 ;

-

Плотность воздуха 1,2 кг/м 3 ;

-

Дисперсный состав пыли в аспирируемом воздухе представлен в таблице 2.1.

Таблица 2.1. Дисперсный состав пыли в аспирируемом воздухе.

d м = 38 мкм

Выбор типоразмера циклона., Принимаем к установке две группы по 8 циклонов СЦН – 40. Их характеристика:

-

скорость газа в сечении 1,7 м/с;

-

максимальная запылённость 250-400 г/м 3 ;

-

предельная температура газов 400° C ;

-

гидравлическое сопротивление 2000-2200 Па;

-

паспортная степень очистки для частиц больше 5 мкм 93-97%.

-

Исходя из данного типа циклона, принимаем оптимальную скорость воздуха в сечении циклона:

w

-

Рассчитываем необходимую площадь сечения циклона:

-

Определяем диаметр цилиндрической части циклона:

Принимаем к установке две группы по 8 циклонов СЦН – 40 Ø 1600 мм., Расчёт эффективности пылеулавливания циклона.

-

Находим фактическую скорость в поперечном сечении циклона:

-

Вычисляем диаметр частиц, улавливаемых в циклоне D ц = 1600 мм с эффективностью 50%:

-

Находим фракционную эффективность улавливания частиц различных фракций при рабочих условиях:

Таблица 2.2. Фракционная эффективность улавливания частиц.

η общ = ![]()

- η ф i = 0,04

- 50 + 0,041

- 85 + 0,081

- 96 + 0,068

- 99 + 0,113

- 99,5 + 0,687

- 100 = 96,93%

4. Рассчитаем конечную концентрацию пыли в воздухе после пылеуловителя:

= 0,3 (1 – 0,9693) = 0,00921 г/м

2.4. Гидравлический расчёт.

Цель гидравлического расчёта – определение диаметров воздуховодов, обеспечивающих расчётные объёмы удаляемого воздуха, и потерь давления по магистральному направлению – это совокупность воздуховодов, обеспечивающих транспортирование воздуха от наиболее удалённого местного отсоса наибольшей производительности.

Для осуществления гидравлического расчёта вся сеть воздуховодов разделяется на участки – воздуховоды постоянного сечения, по которым транспортируется неизменное количество воздуха. Рекомендуется нумеровать участки двумя цифрами (или буквенными обозначениями); первая цифра обозначает начало участка, вторая – его конец.

Произведём гидравлический расчёт аспирационной системы., Потери давления на участке, Па:

Δ P =

где l – длина воздуховода, м; d – диаметр воздуховода, м; Σξ – сумма коэффициентов местного сопротивления на данном участке, определяется конструктивными параметрами элементов аспирационной сети воздуховодов и режим движения воздуха в них; λ – коэффициент гидравлического трения; V – скорость воздуха на данном участке; p – плотность воздуха.

где Δ – абсолютная шероховатость воздуховодов (для оцинкованных труб Δ=0,0001, для бетонных каналов Δ=0,0002 м).

Таблица 2.3. Результаты гидравлического расчёта аспирационной системы

2,25

81,6

183,6

ΣΔ P = 3872,74 Па

Выбор вентилятора и электродвигателя к нему.

Подбор вентилятора осуществляется исходя из условий обеспечения требуемого расхода воздуха, удаляемого из приёмной воронки, и преодоление сопротивления магистрального направления.

Требуемая производительность вентилятора и полное давление определяется по формуле:

Q т = 1,1 Q п , Q т = 1,1

- 55,5 = 61,05 м 3 /с = 2198 тыс. м 3 /ч

P т = 1,1 Δ P п = 1,1

- 3872,74 = 4260,01 Па.

Для данного напора и производительности выбираем дымосос ВНД-20.

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Одним из главных источников профессиональных заболеваний рабочих является выбросы пыли, вредных веществ, теплоты и водяного пара, которые сопровождают технологические процессы в горнодобывающей, металлургической, химической промышленностях, производстве строительных материалов и других отраслях. Уровень содержания вредностей в атмосфере производственных помещений, как правило, на порядок выше, чем в атмосфере территорий, прилегающих к ним. При этом атмосферному воздействию на рабочих местах подвергаются огромное количество людей, составляющих наиболее активную трудоспособную часть населения.

Сохранения здоровья рабочих важно не только с социальной, но и с экономической стороны.

3.1. Экономические аспекты защиты воздушного бассейна от загрязнения вредными выбросами.

Глобальные экологические проблемы пытаются решить различными средствами: техническими, политическими, правовыми, социально-нравственными и др. Сложный характер современных экологических проблем требует для своего решения комплекса различных подходов и методов. Поскольку в центре внимания социальной экологии стоит проблема взаимодействия общества и природы, то географические, биологические, химические и физические средства исследования должны занимать свое адекватное место в системе средств познания и управления глобальной экологической системой, равно как и демографические, социальные, экономические аспекты. В связи с этим на центральное место в социальной экологии претендует концепция комплексных эколого-экономических систем (КЭЭС), в основу которой положен принцип сбалансированности, обеспечивающий рассмотрение территории как сложного социо-эколого- экономического целого. [1]

Единство экологии и экономики нашло отражение в постулатах маркетинга, а также породило так называемый экологический аудит.

Цель маркетинга –, В эволюционном развитии концепции маркетинга можно выделить пять этапов (табл. 3.1)., Таблица 3.1. Эволюционное развитие концепции рынка.

метод цивилизованного

Экологические товары, продукция и услуги появились на рынке сравнительно не давно. Они явились отражением глубокой озабоченности передовой общественности перед нарастанием экологического кризиса.

Передовые компании (например “Ай-Би-Эм”, “Сайба Джайджи”, “Поляроид”, “Колгейт Палмолив”, “Уолт Дисней” и др.) уделяют все большее внимание вопросам защиты окружающей среды. Во многом деятельность перечисленных компаний осуществляется в соответствии со знаменитой “петлей качества”, введенной в действие международным стандартом 130.

Генеральная идея “петли”- замкнутый, постоянный цикл промышленного производства. Ответив на три традиционные вопроса экономики: ЧТО? КАК? и ДЛЯ КОГО?, он должен ответить и на четвертый экологический вопрос – КУДА? Это все сбрасывается и выбрасывается.

Правило “З

Принцип экологической концепции рынка можно сформулировать несколько неожиданно НЕТ ДЕФИЦИТА СЫРЬЯ, ЕСТЬ ДЕФИЦИТ ТЕХНОЛОГИЙ.

За последние 20-25 лет в мире добыто сырья больше, чем за всю историю человечества. Выработка энергии осуществляется с кпд 32-36% Сегодня мы используем лес, посаженный нашими прадедами при крепостном праве; перерабатывая всего лишь 60-70% лесной биомассы. Из оценок специалистов известно, что только 5% исходного сырья превращается в полезную готовую продукцию. Остальные же 95% выбрасываем, тем самым загрязняя: почву, воду, воздух, оставаясь безнаказанными, а также несем и экономический ущерб. Хотя в др. странах, например в США стоимость размещения твердых отходов на свалках 100$ за тонну, а особо опасных- 2500$. [2]

Формирование и развитие экологического аудита.

Экологические и экономические проблемы представляют собой единую взаимосвязанную и взаимозависимую систему, на основе которой формируется методология управления охраной природы и рационального природопользования, включающая экологический менеджмент и экологический аудит.

Экологический аудит является быстро развивающимся направлением в деятельности предприятий и корпораций развитых стран, представляющий собой экономический инструмент в механизме управления окружающей средой. Экологический аудит помогает снизить уровень риска для окружающей среды и здоровья людей, содействует совершенствованию регулирующих пер в области окружающей среды.

В экономически развитых государствах экологический аудит начал применяться в 70-е годы. К середине 80-х годов. К началу 90-х годов многие Санки экономически развитых стран стали использовать экологический аудит в целях предупреждения риска не платежей по ссудам заемщиков в связи с их деятельностью в области окружающей среды.

В настоящее время проблема сохранения окружающей среды и природных ресурсов России постепенно уходит с последнего места. Развивающиеся в экономике РФ процессы, сопровождающие ее переход к рыночным отношениям, а также заинтересованность в финансировании разнообразных проектов иностранными инвесторами, требует принятия мнения общепринятых в мировой практике процедур, в том числе и экологического аудита.

Экологический аудит и экоэффективность.

Тенденция развития международной системы экологического менеджмента ориентирована на достижение экоэффективности. Экоэффективность является основой высокой рентабельности предприятий и компаний. Сегодня Российским предприятиям и компаниям надо стать экоэффективными, если они ставят цели быть конкурентоспособными на мировом рынке и хотят привлечь западные инвестиции.

Цели и задачи экологического аудита.

Проведение экологического аудита обусловлено необходимостью организации природоохранной деятельности на промышленных и иных предприятиях, изменением форм собственности и систем управления, заключением договоров на экологическое страхование, финансированием экологических проектов, мероприятий и программ, инвестициями природоохранную, хозяйственную и иную деятельность, выдачей лицензий на отдельные виды деятельности в области охраны окружающей среды.

Экологический аудит является важным инструментом экологического менеджмента. Он помогает выявить слабые места в хозяйственной деятельности предприятия и обусловленные этим финансовые и экологические риски, возможности возникновения аварий.

Экологический

Экологический аудит является немаловажным моментом разработки и развитии стратегии бизнеса, залогом успеха деятельности предприятия в результате увеличения его конкурентоспособности в условиях возрастающей экологизации рынка и потребителей, снижение себестоимости производимой продукции в результате экономии электроэнергии, сырья и природных ресурсов, отсутствия расходов, связанных с выплатой штрафов и компенсаций за превышение нормативов и лимитом по сбросу/выбросу загрязняющих веществ в окружающую среду” снижение объемов отходов.

Основные экономические

увеличением прибыли при оценки рынка реализации производимой продукции;

— модернизация технологических процессов с точки зрения экологических рисков, связанных с выпускаемыми продуктами и сопровождающими их побочными субпродуктами и процессами, что может спровоцировать потерю имиджа предприятия или компании на мировом рынке.

- Стратегический аудит выполняемый для заказчиков, в целях выявления потенциальных рисков и возможностей.

Использование экологического аудита при планировании инвестиций, их размера и сферы вложения являются также экологическими аспектами экологического аудита.

Экологический и финансовый аудит.

Из сравнения экологического аудита и финансового аудита следует, что экологический аудит является добровольным видом деятельности” которая осуществляется на основе разработанных базовых положений и принципов и не имеет жесткой регламентации и ограничений.

В настоящее время разрабатывается ряд установочных положений для приближения модели экологического аудита к модели финансового. Результатом вероятно, будут два типа экологического аудита, которые будут проводиться с целями внутренней и внешней политики компании.

Таблица. 3.2. Сравнительная характеристика экологического и финансового аудита

Финансовый аудит

Экологический аудит

1. Установление законом требования (условия)

1. Добровольная деятельность предприятия

2. Ежегодное собрание

2. Нет фиксированного расписания

3. Подтверждение в официальном бюллетене