Важным условием рентабельности производства сборных бетонных и железобетонных изделий является качественный процесс приготовления бетонных смесей. Показатели конструктивности состава и реологические свойства бетонных смесей, их соответствие принятому способу формования изделий предопределяют качество продукции и эффективность всего производственного процесса предприятия. В структуре завода железобетонных конструкций производственная система для приготовления бетонных смесей — бетонное хозяйство — является ведущим подразделением и выполняет следующие основные функции:

- прием и хранение нормативного запаса материалов на складах цемента, заполнителей, добавок ;

- подготовку сырьевых материалов, подогрев заполнителей, приготовление рабочих растворов добавок ;

- приготовление бетонных смесей и их транспортирование к формовочным постам технологических линий.

В соответствии с заданием в проекте разработана технология приготовления бетонных смесей. Бетонное хозяйство обеспечивает производство изделий в объеме 80 тыс.м 3 в год.

1. Характеристика продукции завода, бетонных смесей и применяемых материалов

Для выполнения производственной программы завода бетонное хозяйство готовит смеси, характеристики которых в соответствии с целевым назначением приводятся в таблице 1.

Расчетная прочность бетона в изделиях должна соответствовать требуемой, назначаемой согласно ГОСТ 18105 в зависимости от нормируемого класса и показателя фактической однородности. Расчетная средняя прочность бетона, приведенная в табл. 1 определена при коэффициенте вариации V=0,135 по формуле:

![]() , (1)

, (1)

где R — средняя прочность бетона, МПа;

- В — класс бетона по прочности на сжатие, МПа;

- υ — коэффициент вариации прочности бетона, принимается равным 0,135, если не противоречит ГОСТу на конкретное изделие.

![]() ;

;

![]() ;

;

![]() .

.

Таблица 1 — Характеристики бетонных смесей

|

Способ производства, изделие, объем выпуска |

Бетонная смесь по ГОСТ 7473 |

Расчетная прочность МПа |

Отпускная прочность, % проектной |

|

Кассетный, панель перекрытия по ГОСТ 12767-94, 17 тыс. м 3 в год |

БСТ В25 П2 |

32,13 |

70 |

|

Стендовый, колонна ж/б, по ГОСТ 18979-90, 24 тыс. м 3 в год |

БСТ В30 П1 |

38,56 |

90 |

|

Конвейерная, панели НС КПД, ГОСТ 11024-84, 39 тыс. м 3 в год |

БСЛ В10 Ж2 F50W2 D900 |

12,85 |

80 |

Материалы, применяемые для приготовления бетонных смесей, должны удовлетворять требованиям действующих стандартов или технических условий на эти материалы В проекте предусмотрено применение следующих материалов.

Вяжущее — портландцемент марок М400 и М500 удовлетворяющий требованиям ГОСТ 10178-85. Расчетное значение насыпной плотности ρнц = 1000 кг/м3

Песок — кварцевый, удовлетворяющий требованиям ГОСТ 8736-93. Значение насыпной плотности для расчета емкостей складов и расходных бункеров при влажности Wn 5% — ρнп =1500 кг/м3 .

Щебень — из гранита по прочности исходной породы М120, соответствующей требованиям ГОСТ 8267-93. Расчетное значение насыпной плотности ρнщ =1500 кг/м3 . Предусмотрено применение щебня по фракциям: фракция 5 — 10 мм — 40% по объёму, фракция 10 — 20 мм — 60% по объему.

Керамзитовый гравий марки по средней плотности не более М500, удовлетворяющий требованиям ГОСТ 9757-90. Расчетное значение насыпной плотности ρнк =500 кг/м3 . Зерновой состав керамзитового гравия по фракциям: фракция 5 — 10 мм — 35% по объёму, фракция 10 — 20 мм — 65% по объему.

Керамзитовый песок марки по насыпной плотности не более М500, удовлетворяющий требованиям ГОСТ 9757-90. Значение насыпной плотности для расчета емкостей складов и расходных бункеров — ρнкп =500кг/м3 .

Пластифицирующая добавка — ЛСТ, удовлетворяющая требованиям ГОСТ 24211-91. Добавка в количестве 0,2 % от массы цемента применяется в виде водного раствора концентрации 5%. Поступает в виде пасты 50% концентрации.

Воздухововлекающая добавка — СНВ, удовлетворяющая требованиям ГОСТ24211-91. Добавка в количестве 0,1 % от массы цемента применяется в виде водного раствора концентрации 1%.

2. Режим работы подразделений бетонного хозяйства

Режим работы подразделений бетонного хозяйства установлен в соответствии с ОНТП-07-85 и режимом работы технологических линий формовочных цехов и предствален в таблице 2.

Таблица 2 — Режимы работы подразделений бетонного хозяйства

|

Наименование подразделения |

Число рабочих дней в году |

Показатели |

||

|

Число смен в сутки |

Продолжительность смены |

|||

|

Бетоносмесительное отделение Склад цемента Склад заполнителей: кварцевый песок плотный щебень керамзитовый песок керамзитовый гравий Склад добавки |

253 365 253 365 365 365 365 |

2 3 2 3 3 3 3 |

8 8 8 8 8 8 8 |

4048 8760 4048 8760 8760 8760 8760 |

Примечание: Доставка кварцевого песка осуществляется автотранспортом, остальные виды материалов транспортируются железнодорожным транспортом.

. Расчет производственной программы приготовления бетонных смесей

Производственная программа приготовления бетонных смесей определена в соответствии с плановым выпуском изделий с учетом потерь бетонной смеси при ее транспортировании и формовании в размере 0,6 %. Результаты расчетов приводятся в таблице 3.

Таблица 3 — Производственная программа БСЦ

|

Наименование конструкции |

Вид смеси по ГОСТ 7473 |

Потребность бетонной смеси, м 3 |

|||

|

Годовая |

Суточная |

Сменная |

Часовая |

||

|

Панель перекрытия, 17 тыс. м³ в год Колонна ж/б, 24 тыс. м³ в год Панель НС КПД, 39 тыс. м³ в год |

БСТ В25 П2 БСТ В30 П1 БСЛ В10 Ж2 F50W2 D900 |

17102 24144 39234 |

67,6 95,43 155,07 |

33,8 47,71 77,54 |

4,22 5,96 9,69 |

|

Итого |

80480 |

318,1 |

159,05 |

19,87 |

|

Для расчета емкостей складов, типов дозаторов и материальных потоков определены проектные составы бетонных смесей. Показатели конструктивности бетонов установлены по данным ОНТП-07-85 и СНиП 82-02-95 и приведены в таблице 4.

Таблица 4 — Проектные составы бетонных смесей

|

Наименование конструкций |

Вид бетонной смеси ГОСТ 7473 |

Расход цемента т/м 3 |

Расход заполнителей м 3 /м3 |

|||

|

П кв. |

Щ плот. |

П кер. |

Г кер. |

|||

|

Панель перекрытия Колонна ж/б Панель НС КПД |

БСТ В25 П2 БСТ В30 П1 БСЛ В10 Ж2 F50W2 D900 |

0,475 (400) 0,470 (500) 0,270 (400) |

0,60 0,45 — |

0,75 0,90 — |

— — 0,30 |

— — 1,10 |

Временная потребность в материалах для приготовления бетонных смесей установлена на основе проектных норм расхода материалов, годовой программы выпуска продукции и механических потерь. Потребность в материалах для приготовления бетонных смесей приведена в таблице 5.

Таблица 5 — Потребность в материалах для приготовления бетонных смесей

|

Материал |

Ед. изм. |

Потребность для бетонных смесей |

Потребность с учетом потерь |

|||||||||||

|

БСТ В25 П2 |

БСТ В30 П1 |

БСЛ В10 Ж2 F50 W2 D900 |

Всего |

в год |

в сутки |

|||||||||

|

Бетонная смесь |

м 3 |

17102 |

24144 |

39234 |

80480 |

— |

— |

|||||||

|

Цемент М400 М500 Итого |

т т |

0,475 8123 — |

— 0,470 11348 |

0,270 10593 — |

||||||||||

|

30064 |

30334,6 |

119,9 |

м 3 м3 |

0,30 5130,6 0,45 7695,9 |

0,36 8691,8 0,54 13037,8 |

— — |

13822,4 20733,7 |

|||||||

|

80732,1 |

82023,8 |

324,2 |

||||||||||||

|

Керамзит Фр. 5-10 мм Фр. 10-20 мм Итого |

м 3 м3 |

— — |

— — |

0,385 15105,1 0,715 28052,3 |

15105,1 28052,3 |

|||||||||

|

43157,4 |

43847,9 |

173,3 |

||||||||||||

|

Песок кварцевый |

м 3 |

0,600 10261,2 |

0,450 10864,8 |

— |

21126 |

21527,3 |

85,1 |

|||||||

|

Песок керамзитовый |

м 3 |

— |

— |

0,300 11770,2 |

11758,5 |

11958,5 |

47,3 |

|||||||

|

ЛСТ (0,2% от цемента) |

кг/т |

0,950 16,25 |

0,940 22,69 |

— |

38,94 |

— |

0,15 |

|||||||

|

CНВ (0,1% от цемента) |

кг/т |

— |

— |

0,270 10,6 |

10,6 |

— |

0,04 |

|||||||

|

ЛСТ (5% раствор) |

м³/м³ |

0,190 3249 |

0,188 4539 |

— |

7788 |

— |

30 |

|||||||

|

CНВ (1% раствор) |

м³/м³ |

— |

— |

0,270 10593 |

10593 |

— |

41,9 |

|||||||

. Выбор и обоснование технологии приготовления бетонной смеси

Приготовление бетонных смесей осуществляется в смесителях принудительного действия. Данные смесители могут осуществлять перемешивание как тяжёлых, так и лёгких бетонных смесей. Основное преимущество смесителей данного типа — более качественное перемешивание компонентов смеси растворов и бетонов за более короткий промежуток времени. Что значительно повышает качество и производительность технологического процесса при производстве строительных материалов.

Компоновку технологического оборудования бетоносмесительного цеха решено выполнить по вертикальной схеме с однократным подъёмом материалов на требуемую высоту. Материалы перемещаются с верху вниз по вертикали под действием силы тяжести.

Хранение плотных заполнителей производится в закрытых полубункерных эстакадно-траншейных складах с приёмочными бункерами ТП 708-16-84, пористых заполнителей — в закрытых полубункерных эстакадно-траншейных складах с приёмочными бункерами ТП 708-16-84. Цемент складируется в силосных складах.

В проекте решено для приема и хранения сырьевых материалов применить типовые решения.

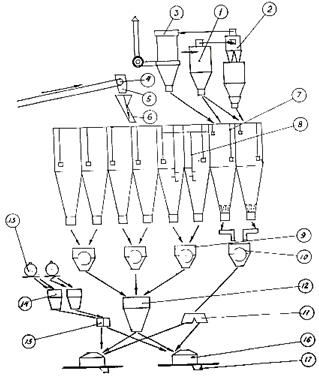

Рисунок 1 — Функциональная технологическая схема приготовления бетонных смесей 1 — улавливатель цемента; 2 — группа из двух циклонов НИИОГАЗ; 3 — фильтр всасывающий; 4 — конвейер ленточный; 5 — течка концевая; 6 — воронка поворотная; 7 — указатель уровня; 8 — обрушитель сводов песка; 9 — дозатор весовой автоматический для инертных; 10 — дозатор весовой автоматический для цемента; 11 — распределитель цемента; 12 — воронка сборная; 13 — бак жидкостей; 14 — дозатор весовой автоматический для жидкости; 15 — устройство раздаточное для жидкости; 16- бетоносмеситель; 17 — воронка выдачи бетона

5. Выбор и расчет основного технологического оборудования

Количество смесителей для выполнения производственной программы NCM определяется по формуле:

![]() (2)

(2)

где ![]() — расчетное количество смесителей для приготовления j-й бетонной смеси; Qч м j — максимальная часовая потребность в j-ой бетонной смеси, м3 ; Qсм j — производительность смесителя по приготовлению j- й бетонной, смеси, мэ /ч, устанавливаемая по формуле

— расчетное количество смесителей для приготовления j-й бетонной смеси; Qч м j — максимальная часовая потребность в j-ой бетонной смеси, м3 ; Qсм j — производительность смесителя по приготовлению j- й бетонной, смеси, мэ /ч, устанавливаемая по формуле

![]() , (3)

, (3)

здесь vcm — емкость смесителя по загрузке, л;

βj — коэффициент выхода j- й бетонной смеси;

nj — расчетное количество замесов в час для приготовления j- й смеси в принятом смесителе по ОНТП 07-85 [5].

![]()

![]()

![]()

В проекте максимальная часовая потребность в бетонных смесях определяется с учетом коэффициента неравномерности выдачи бетонной смеси KНП по формуле:

![]() , (4)

, (4)

где Qj ч — часовая потребность j-й бетонной смеси (таблица 3);

KНП — коэффициент неравномерности выдачи бетонной смеси, значение которого принимается в зависимости от технологии производства изделий в формовочном цехе: KНП =1,25 для поточно-агрегатной технологии, KНП =1,8 для стендовой технологии, KНП =2,0 для кассетной технологии.

![]()

![]()

![]()

Расчет потребности в смесителях марки СБ-138 Б-01 приводится в таблице 6.

Таблица 6 — Расчет потребного количества смесителей

|

Вид смеси |

β j |

n j |

Q см j мэ /ч |

Q ч j мэ /ч |

Q ч м j |

N CMj |

|

БСТ В25 П2 БСТ В30 П2 БСЛ В10 Ж2 D900 W2 F50 |

0,67 0,67 0,75 |

35 35 13 |

35,18 35,18 14,63 |

4,22 5,96 9,69 |

8,44 10,73 12,11 |

0,24 0,30 0,83 |

|

Итого |

1,37 |

![]()

К установке принимается 2 смесителя марки СБ-138 Б-01.

Расчет грузопотоков и вспомогательного оборудования выполняется при условии работы двух смесителей марки СБ-138 Б-01.

Часовой расход материалов установлен по формуле:

![]() (5)

(5)

где М0 ij — норма расхода i-гo материала в j-й бетонной смеси м3 /м3 ;

Qм i ч , — максимальная часовая потребность в j-й бетонной смеси, м3 ;

К — количество видов бетонной смеси.

Цемент: ![]() м³;

м³;

Щебень (5-10): ![]() м³;

м³;

Щебень (10-20): ![]() м³;

м³;

Керамзит (5-10): ![]() м³;

м³;

Керамзит (10-20): ![]() м³;

м³;

Песок кварцевый: ![]() м³;

м³;

Песок керамзитовый: ![]() м³.

м³.

Расчеты представлены в таблице 7.

Таблица 7 — Расчет запасов хранения материалов в расходных бункерах

|

Материал |

Часовой расход, м 3 |

Кол-во бункеров |

Емкость бункеров, м 3 |

Зап-ас хранения, ч. |

|

|

одного |

общая |

||||

|

Цемент при ρ нц =1,0 т/м3 |

12,31 |

2 |

15,6 |

31,2 |

2,53 |

|

Щебень Фр. 5 — 10 мм Фр. 10 — 20 мм |

6,39 9,59 |

2 |

15,4 17,6 |

1,94 |

|

|

Песок кварцевый |

9,89 |

1 |

15,4 |

15,4 |

1,55 |

|

Керамзит Фр. 5 — 10 мм Фр. 10 — 20 мм |

4,66 8,66 |

2 |

10,8 17,6 |

28,4 |

2,13 |

|

Песок керамзитовый |

3,63 |

1 |

10,8 |

10,8 |

2,97 |

Фактические запасы хранения материалов не превышают нормативные — 2-3 ч для цемента и 1-2 ч для заполнителей, кроме керамзитового песка (2,97 ч) и кварцевого песка (2,13 ч)

Для дозирования материалов используются весовые автоматические дозаторы, которые обеспечивают точность взвешивания: для цемента, воды, добавок ±1%, для заполнителей ±2%. Выбор дозаторов производится с учетом вида и необходимых пределов дозирования материала. Пределы дозирования материала, кг, устанавливаются по формулам:

![]() и

и ![]() (6)

(6)

где Di min и Di max — соответственно минимальный и максимальный пределы дозирования i-го материала, кг/м3 ;

![]() и

и ![]() — соответственно минимальная и максимальная норма расхода i-гo материала, кг/м3 .

— соответственно минимальная и максимальная норма расхода i-гo материала, кг/м3 .

Цемент: ![]() ;

; ![]() .

.

Песок кварцевый: ![]() ;

; ![]() .

.

Щебень:![]() ;

; ![]()

Керамзит: ![]() ;

; ![]()

Песок керамзитовый: ![]() .

.

Добавка ЛСТ: ![]() ;

; ![]()

Добавка СНВ: ![]()

Результаты расчетов и принятые к установке дозаторы приводятся в таблице 8.

Таблица 8 — Выбор дозаторов

|

Материал |

Количество дозируемых материалов, кг |

Индекс дозатора |

Пределы взвешивания дозатора, кг |

||

|

D min |

D max |

наибольшее |

наименьшее |

||

|

Цемент Песок кварцевый Щебень Керамзит Песок керамзитовый Вода Добавка ЛСТ 5% Добавка СНВ 0,1% |

304 678,38 452 195 168,75 201 188,9 303 |

477,3 904,5 814 362 168,75 225 190,95 303 |

АД 600 2БЦ АД1600 2БП АД1600 2БЩ АД 800 2БК АД 500 2БП АД 400 2БЖ АД 200 2БЖ АД 200 2БЖ |

200 400 400 200 100 80 40 40 |

600 1600 1600 800 500 400 200 200 |

За основу для дальнейшего проектирования принимается типовой проект БСЦ ТП 409-28-51.89, оборудованный двумя смесителями.

. Расчет запасов сырьевых материалов и выбор типов складов

Объём материала хранимого на складе, необходимый для бесперебойного выполнения программы производства изделий в цехах завода установлен по формуле:

![]() (7)

(7)

где Zi — объём i-го материала, хранящийся на складе, м3 ;

Hoi — общий норматив, включая текущий, страховой и технологический запасы хранения i-го материала, сут;

Pi сут — суточный расход i-го материала в натуральных единицах (таблица 5).

Характеристика принятых складов и их загруженность приводятся в таблице 9.

Таблица 9 — Характеристика складов

|

Материал, тип склада, индекс типового проекта |

Единицы измерения |

Суточный расход материала |

Расчетный запас хранения |

Емкость склада |

Запас хранения, сут. |

|

Цемент, склад цемента, ТП-409-29-21/73 |

т т |

119,9 |

839,3 |

1700 |

14,2 |

|

Заполнители: Песок кварцевый Щебень Песок керамзитовый Гравий керамзитовый |

м 3 м3 м3 м3 |

425,5 2269,4 331,1 1213,1 |

|||

|

Всего, склад заполнителей, ТП 708-16-84 |

м 3 м3 |

629,9 |

4239,1 |

6000 |

9,5 |

|

Добавки: ЛСТ , раствор 50% концентрации СНВ, раствор 30% концентрации |

м 3 м3 |

0,003 0,0013 |

0,021 0,0091 |

||

|

Всего, блок химической добавки и эмульсола, ТП 409-10-63.89 |

м 3 м3 |

0,0043 |

0,0301 |

180 |

Более 30 |