Экологический менеджмент подразумевает под собой эффективное управление предприятием делая акцент на снижении воздействия на окружающую среду со стороны предприятия путем повышения экологичности производства

Каждый производственный процесс характеризуется своим технологическим процессом, используемыми технологиями, воздействием на окружающую среду. Однако с целью повышения эффективности производства необходим контроль за всеми элементами техпроцесса, что не всегда возможно. Первым шагом к рентабельному управлению производством является полное изучение используемого техпроцесса с целью выявления его слабых мест и возможности внедрения новых технологий, позволяющих выполнить те или иные задачи. Однако это не все. В дальнейшем необходимо с учетом выявленных недостатков определить максимально возможное воздействие данного производства, в данном случаи на примере участка литейного цеха, с целью выявления источников воздействия, к которым и может относится сам используемый техпроцесс. Зная источники воздействия возможно выявить экологические аспекты, которые ранжировать по степени значимости выявив важные экологические аспекты, которые и укажут на приоритетные направления деятельности природоохранной службы предприятия. Выявление направления экологической службы , целей и задач их деятельности поможет подобрать и разработать максимально эффективные методы снижения воздействия производства на окружающую среду, а также улучшить производственные процессы, что является неотъемлемой частью деятельности любого предприятия для повышения своей эффективности. Поэтому выявление и ранжирование экологических аспектов является неотъемлемой частью эффективного управления производством и дает только положительные результаты.

Поэтому целью данного курсовой работы является определение необходимого плана действий по улучшению производственного процесса для снижения воздействия производства на окружающую среду.

Для выполнение заданной цели необходимо будет решить такие задачи, как :

- изучить производственный процесс на участке литейного цеха по производству алюминиевой и медной чушки;

- выявить экологические аспекты и ранжировать их по значимости;

- разработать план действий по улучшению техпроцесса, направленные на наиболее важные экологические аспекты.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «БЕЛЦВЕТМЕТ»

ОАО «Белцветмет» является государственным предприятием и входит в состав Государственного объединения «Белвтормет». С 2012г. входит в состав холдинга «Белорусская металлургическая компания -БМК». ОАО «Белцветмет» было создано в соответствии с Приказом Министерства цветной металлургии СССР в 1965г.

Воздействие человека на окружающую среду

... на окружающую природу необходимо выяснить влияние человеческой деятельности на отдельные разделы природы. Это знание позволяет человечеству более глубже изучить проблему, выяснить какие причины послужили нарушению природного баланса и ухудшению экологического ... акустическая среды. Абиотические составляющие окружающей среды подвергаются наибольшему антропогенному воздействию. Воздушная среда может ...

ОАО «Белцветмет» является юридическим лицом, действующим на принципах хозяйственного расчета, имеет самостоятельный баланс, находится в непосредственном подчинении Министерства промышленности Республики Беларусь.

Предприятие имеет шесть производственно-заготовительных цехов (по одному в каждом областном центре) общей площадью 11,98 Га, площадь производственных помещений составляет 19 603 м2, которые осуществляют приемку, первичную обработку и отгрузку лома и отходов цветных металлов, и четыре заготовительных участка в районных центрах, ведущих заготовку лома. Заготовку координирует и осуществляет заготовительный аппарат: в управлении координирует эту работу отдел заготовки и сбыта, в цехах организации — инженеры по заготовке лома и отходов металлов.

Минский производственно комплекс (МПК) имеет общую площадь 2,25 га, на которой расположены: производственные корпуса, административно-бытовые помещения, автовесовая на два проезда, разгрузочно-погрузочная площадка, склад горюче-смазочных материалов (ГСМ), склад товарного металла и аккумуляторов, площадка для автотранспорта и др.. МПК имеет подъездной железнодорожный путь, проложенный через территорию цеха длиной 105 метров и из склада товарного металла длиной 80 метров.

Основные направления деятельности предприятия

Основными направлениями деятельности предприятия являются:

1) заготовка (закупка), организация доставки на договорной основе лома и отходов цветных металлов и сплавов от всех предприятий и организаций Республики Беларусь.

2) Первичная обработка, т.е. проведение совокупности технологических процессов по сортировке, разделке, резке, сепарации, пакетированию, пиротехническому и радиационному контролю лома и отходов цветных металлов, а также приведение их к соответствующей массе и габаритам

Переработка отдельных видов лома и отходов цветных металлов и сплавов (подготовка шихты) для получения отливок на предприятиях республики.

Производство литейных алюминиевых сплавов и изделий из алюминиевого и свинцового литья на собственных литейных участках.

Отгрузка лома и отходов цветных металлов металлургическим и иным предприятиям.

Обеспечение предприятий и организаций республики сплавами и прокатом цветных металлов и аккумуляторами.

Выше перечисленная деятельность ОАО «Белцветмет» позволяет снизить техногенную нагрузку на окружающую среду и человека, путем вовлечения во вторичную переработку лома и отходов цветных металлов.овместно с Национальной Академией Наук, БНТУ, предприятиями Минпрома, концерна «Белнефтехим», Минстройархитектуры и др. прорабатывается вопрос использования в республике ранее не находивших применения отходов химического производства, содержащих цветные металлы.

С учетом структуры заготавливаемого лома, повышения доли сложных ломов (крупногабаритный «военный лом» и самолетный лом, лом кабелей, теплообменников, электродвигателей и т.п.) предприятие постоянно обновляет и приобретает инструмент и новое прогрессивное оборудование, отвечающее современным требованиям.

Основной объем готовой продукции производиться в литейном цехе ОАО «Белцветмет». С точки зрения воздействия на окружающую среду и максимального изучения деятельности экологической службы целесообразно рассматривать именно структуру и техпроцесс данного цеха.

Электрометаллургия. устройство печей

... трехфазным переменным током. Нагрев и плавление металла осуществляются электрическими мощными дугами, горящими между концами трех электродов и металлом, находящимся в печи. Печь опирается на два опорных сектора, ... сектора, концы которых стягиваются через кольца тросом. Взвешивание и загрузка шихты производятся на шихтовом дворе электросталеплавильного цеха. Бадья на тележке подается в ...

1 Описание технологического процесса на участке литейного цеха

Схема технологического процесса

Процесс получения вторичных алюминиевых литейных сплавов заключается в последовательном выполнении следующих операций:

- подготовка сырья (шихты);

- подготовка оборудования, оснастки и инструмента;

- загрузка и плавка шихты;

- слив жидкого металла в миксер;

- корректировка химического состава металла;

- контроль качества жидкого металла;

- слив расплава в изложницы конвейера;

- В случае выхода из строя миксера корректировку химического состава допускается производить в печи роторной ПРНА-5, с последующей разливкой жидкого металла в изложницы.

Схема технологического процесса с материальными потоками представлена в приложении А.

Подготовка сырья (шихты)

Вся шихта подлежащая переплаву, при приёмке, перед началом разделки и непосредственно перед загрузкой в печь должна быть подвергнута пиротехническому контролю. Также осуществляется контроль химического состава лома на соответствие ГОСТ 1639-78.

Загрузка и плавка шихты

Шихтовые материалы необходимо заблаговременно доставлять в зону хранения шихтовых материалов и при необходимости производить сушку при помощи тепловой пушки, для того, чтобы до начала загрузки она приняла температуру окружающей среды и исключить наличие влаги. Категорически запрещается загружать заснеженное и влажное сырье и флюсы, закрытые сосуды, резервуары, полые предметы — что может привести к взрыву и выбросу жидкого металла из печи. Также не просушенные и промасленные шихтовые материалы приводят к дополнительным выбросам вредных веществ в атмосферу.

К началу плавки на площадке в технологической таре должно находиться не менее одной сменной нормы шихты. Доставка шихты в зону хранения шихтовых материалов производится автопогрузчиком и (или) мостовым краном.

После прогрева печи до температуры не менее 5000С (температура отходящих газов) выключают горелку и отводят крышку печи с горелкой. Загрузку шихтовых материалов и флюса в лоток вибропитателя осуществляют мостовым краном либо автопогрузчиком.

Вибропитатель подводят к открытому загрузочному окну печи. Далее производят пуск вибропитателя для загрузки первой порции шихты. При необходимости включают вращение печи. При загрузке печи скорость ее вращения должна быть минимальной.

Убедившись, что вся шихта загружена в печь, отводят вибропитатель и выключают вращение печи для последующей загрузки. После отвода вибропитателя подводят крышку печи с горелкой к горловине. Осуществляют пуск горелки. После розжига горелки включают вращение печи. Загрузка шихты производится порционно, после полного расплавления предыдущей загрузки. При плавке низкокачественного лома и отходов алюминия в обязательном порядке необходимо использовать флюс покровно-рафинирующий типа ФМС-1. Использование флюса помогает избежать дополнительного угара металла и насыщения его газами.

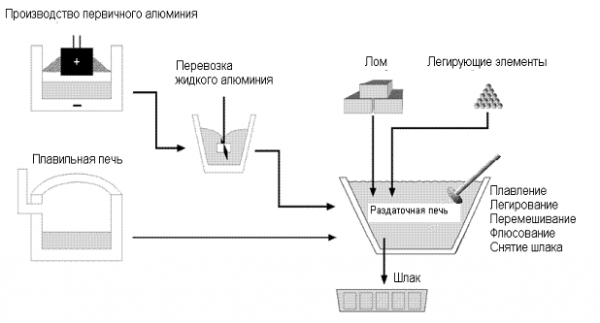

Основные технологические этапы алюминиевого литейного цеха показаны схематически на рисунке 1. Некоторые технологические операции прямо связаны с образованием шлака. Любая технологическая операция, которая вызывает турбулентность течения металла, всплески металла или захват расплавом воздуха дает вклад в образование шлака.

Расчет литейного цеха производительностью 12000 т металла в год

... металла, т.е. отношения массы полученной отливки к залитому в форму расплаву; повышение размерной точности и качества поверхностей ... моделям относится к цехам: по виду литейного сплава: стального литья; по массе отливок: ... следующие отделения: подготовки формовочных материалов и шихты; ремонта пресс-форм и другой ... состоит в вытеснении газом жидкого металла из раздаточной печи в литейную форму. Помимо ...

Рисунок 1 — Технологические этапы в алюминиевом литейном цехе

Максимальные выбросы в атмосферу происходят на этапе 2.2 расплавление металла, т.к. при данном процессе происходит угар элементов содержащихся в металле, выделение газов из Ме, угар неотсортированных веществ и не удаленных покрытий с поверхности лома, также выделяются вещества при сгорании природного газа.

Плавку проводят согласно технологической инструкции и в соответствии с «Картой теплового режима».

При загрузке необходимо следить, чтобы шихта не повреждала футеровку печи.

Снятие шлака

После расплавления шихты и перегрева расплава осуществляют тщательный съем шлака с поверхности металла до появления «зеркала» металла. Шлак удаляется скребком в короб, размещенный под загрузочным окном печи. Наполнение короба шлаком производить до уровня не более 150мм от его верхнего края. Съем шлака производится с передвижной площадки, располагаемой напротив загрузочного окна печи рядом с коробом для шлака.

Заполненный короб со шлаком транспортируется автопогрузчиком на площадку остывания. После остывания шлака производится извлечение видимых железных приделок, взвешивание шлака и транспортировка его в места хранения шлака.

Температура расплава алюминия

Температура металла является самым важным контролируемым фактором для определения уровня образования шлака в печи. Если темпера тура металла превышает 780 ºС, скорость образования шлака резко возрастает, как это показано на рисунке 2.

Рисунок 2 — Зависимость скорости образования шлака

от температуры расплава алюминия

Перемешивание расплава алюминия

Правильное перемешивание расплава может давать снижение образования шлака до 25 %. Если расплав в плавильной печи перемешивается недостаточно, то в нем возникает чрезмерный градиент температуры от дна к поверхности расплава. Величина этого градиента зависит от мощности подаваемой к расплаву тепловой энергии. Повышенная температура поверхности расплава может давать значительный вклад в образование шлака.

Газовые горелки

Те же проблемы могут возникать при неправильном типе газовых горелки или ее неправильном направлении ее оси по отношению к зеркалу расплава.

Вообще, любые горелки способствуют образование шлака. Это происходит по двум причинам: 1) от прямого попадания пламени на шихту или расплав и 2) от создания горячих пятен на зеркале расплава прямо ниже факела пламени. В обоих случаях происходит повышенное окисление алюминия.

Слив жидкого металла в миксер

Перед сливом расплавленного металла из роторной печи ПРНА-5 в миксер, необходимо прогреть миксер до температуры не менее 8500С (температура отходящих газов).

Температура сливаемого из печи жидкого металла должна быть не менее 7400С.

После наплавления металла в печи до требуемого уровня, выключается привод вращения печи и отключается горелка, производится отстаивание расплава перед сливом. После съема шлака для слива подводится поворотный желоб и включается привод подъема корпуса печи. Скорость слива металла регулируется наклоном печи.

Во время перелива в миксер плавильщик обязан следить за движением металла, находясь на вспомогательной площадке, расположенной рядом с заливочным желобом, предохраняя себя от излучения и получения ожогов.

По окончании перелива металла в миксер при помощи щипцов снимают застывший в желобе металл, который также загружают в миксер. При помощи технологического инструмента производится очистка внутренней поверхности печи от остатков шлака и настылей. Данная операция производится при максимальном подъеме печи. По завершении очистки горячий шлак в коробе требуется удалить автопогрузчиком и транспортировать на площадку остывания. После полного остывания из шлака удаляются железные приделки, затем шлак взвешивают и делают запись в сменном журнале и далее транспортируют к площадке хранения

Загрузку подшихтовочных материалов и флюса, а затем плавку производят согласно технологической инструкции и в соответствии с «Картой теплового режима», которые должны находиться на рабочем месте плавильщика.

Заливка металла в изложницы конвейера

Перед сливом металла необходимо установить заглушки на сливном желобе в требуемое положение, просушить сливной желоб и прогреть разливочное колесо конвейера. Непосредственно перед сливом произвести съем шлака скребком и провести контроль химического состава расплава, предварительно отобрав при помощи специального кокиля образец. Подвести поворотный желоб к миксеру. Осуществляя подъем миксера, производят слив металла. Разливочное колесо вращается с линейной скоростью, равной скорости перемещения изложницы вдоль оси конвейера. Через специальные отверстия колеса жидкий металл заполняет изложницы, не прерывая процесс разливки. Скорость слива металла регулируется «ПОДЪЕМОМ» и «ОПУСКАНИЕМ» миксера.

При разливке металла необходимо специальным скребком удалить с поверхности разлитого в изложницу металла видимые шлаковые включения и плены.

За время перемещения изложницы от места разливки до приводной звездочки конвейера металл кристаллизуется, изложница переворачивается и чушка после ударов молотков об изложницу выпадает в короб. После остывания чушек короб разгружают и укладывают чушку в пакеты.

Расход электроэнергии

Энергия на предприятии имеет несколько источников. В качестве электроэнергии используется электроэнергия городской ТЭЦ, вдобавок имеются собственные генераторы энергии, однако они не могут полностью обеспечивать работу предприятия и используются как аварийные источники энергии. На электроэнергии работает практически все оборудование данного цеха, как и предприятия в целом, включая технологическое и очистительное оборудование, а также вспомогательная оборудование, в т.ч. вентиляцию.

В качестве основного вида топлива в техпроцессе используют природный газ. Вспомогательным видом топлива является мазут.

Техническое обслуживание

Ежедневно при сдаче-приемке смены обслуживающий персонал во главе с мастером должен производить осмотр печи ПРНА-5, миксера МНА-6, конвейера разливочного КРАС-12, вибропитателя, вспомогательного оборудования и оснастки, а также технологического инструмента с соответствующей записью в сменном журнале.

При внешнем осмотре печи проверяют:

- герметичность газопроводов;

- герметичность маслопроводов;

- отсутствие утечек смазки;

- надежность крепления разъемных соединений.

При техобслуживании печи производят:

- очистку газоотводящих трактов от отложений;

При внешнем осмотре миксера проверяют:

- герметичность газопроводов;

- отсутствие утечек масла;

При обслуживании миксера производят:

- очистку внутренней поверхности миксера от шлака и настылей;

- очистку от настылей приемной чаши и сливной летки.

Изъятые настыли используются в качестве шихты в

Ремонт оборудования осуществляет энерго-механическая служба, входящий в состав Минского цеха. Также ЭМС контролирует: работу и соответствие проектным показателям газоочистных сооружений МПК, ведет учет потребляемой воды и топливо-материальные ресурсы ОАО «Белцветмет».

1.2 Оборудование и оргтехоснастка

При производстве алюминиевых литейных сплавов применяется следующее оборудование, технологическая оснастка и инструмент:

- печь роторная наклонная вместимостью 5,0 т расплавленного металла алюминиевых сплавов (ПРНА — 5);

- миксер наклонный вместимостью 6,0 т расплавленного алюминиевого сплава (МНА — 6);

- система аспирации и очистки пылегазовых выбросов;

- конвейер разливочный КРАС — 12;

- изложницы (в составе конвейера разливочного);

автопогрузчик Амкодор — 451 А, EPFD-35T, Toyota 72-8FDJ35$

кран мостовой МГ-5;

- весы подвесные крановые ВСК-5000ВЕ;

- стационарная площадка П1893 для загрузки шихты;

- технологическая тара (короба) ТМЦ-006, НГ-05-02;

- тепловая пушка PowerTEC 50;

- технологический инструмент (скребок, ковш, шумовка, лопата);

- кокиль для отбора проб жидкого металла.

3 Используемое сырье и материалы

Характеристика шихты.

В качестве шихты для получения вторичных алюминиевых литейных сплавов используется кусковой лом и отходы алюминия, а так же стружка алюминия и его сплавов, соответствующие требованиям ГОСТ 1639-78. Легирующие добавки: кремний технический, медь, магний, препарат таблетированный на основе марганца, флюс.

Прием лома и отходов цветных металлов.

Лом и отходы принимаются партиями. Лом и отходы могут быть доставлены в цех любым видом транспорта и любыми партиями. Все поступающие партии обязательно взвешиваются на автомобильных либо напольных весах. Независимо от наличия удостоверения о взрывобезопасности проводится пиротехнический и радиационный контроль. Радиационный контроль проводится в соответствии с ведомственной системой радиационного контроля, согласованной с Министерством промышленности и Главным государственным санитарным врачом РБ. В цехах ОАО «Белцветмет» радиационный контроль осуществляют посты радиационного контроля, входящие в состав группы радиационной безопасности производственного отдела предприятия. Численность постов — не менее 2-ух человек, прошедших специальный курс обучения и имеющих соответствующее удостоверение.

Приемка по качеству заключается в присвоении лому и отходам цветных металлов определенной группы в соответствии с ГОСТ 1639-78 «Лом и отходы цветных металлов и сплавов. Общие технические условия».

Технология первичной обработки лома и отходов цветных металлов и сплавов состоит из следующих этапов: приемка и складирование, первичная обработка (резка, сортировка), хранение и отгрузка товарной продукции предприятия.

4 Воздействие производства на состояние окружающей среды

Воздействие на атмосферу (включая параметрическое воздействие)

Выбросы загрязняющих веществ в атмосферу подразделяются на:

- Организованные;

- К организованным выбросам относятся выбросы, отводимые от мест выделения системой газоотводов.

Неорганизованные;

Основными загрязнителями атмосферы являются :

Ø Пыль неорганическая, содержащая двуокись кремния менее 70 % (3 класс опасности)

Ø Аммиак (2 класс опасности)

Ø Оксид алюминия с примесью диоксида кремния( 2 класс опасности)

Ø Азота диоксид( 3 класс опасности)

Ø Углерода оксид ( 4 класс опасности)

Ø Др. твердые частицы

Согласно СанПиН 2.2.1/2.1.1.1200-03 вышеуказанное предприятие

относится к 3 классу и имеет санитарно-защитную зону 300 метров.

Воздействие на гидросферу

С целью производственного и хозяйственно-питьевого водоснабжения на заводе осуществляется водоснабжение из сетей КУПП «Минскводоканал». Собственных источников водоснабжения завод не имеет. Учет потребляемой из сетей водоканала воды ведется водомерами расчетной мощности данного объекта.

Водоотведение осуществляется в сети КУПП «Минскводоканал». Загрязнение водных объектов фактически не наблюдается, т.к. в технологических процессах вода не используется. Однако на процессы очистки вода используется в качестве промывки техоборудования, очистительного оборудования и очистки газов. Вода используется в замкнутом цикле. При этом вода также подвергается очистке. В результате чего остается осадок. Потребляемая вода идет на хозяйственно-бытовые нужды работников организации.

В цех входит ГОУ, определенная территория и корпуса МПК. В ходе деятельности участка цеха образуются следующие виды отходов:

- Ø Шлаки солевые, содержащие алюминий;

- Ø Шлам алюминиевый — временно не образуется;

- Ø Пыль с фильтров, содержащая цветные металлы;

- Шлам алюминиевый образуется из-за использования ротоклона.

Все отходы относятся к 3-ему и 4-ому классу опасности, что обеспечивает довольно высокую степень ее использования заново в производстве и невысокий уровень воздействия.

2.

ВЫЯВЛЕНИЕ ЭКОЛОГИЧЕСКИХ АСПЕКТОВ И ВОЗДЕЙСТВИЯ

1 Идентификация экологических аспектов

Идентификация экологических аспектов (далее ЭА) основывается на подробном рассмотрении технологического процесс, который описан выше и представлен в приложении.

В качестве экологических аспектов можно выделить такие процессы как :

- выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома;

сушка сырья

уловленная в процессе очистки металлическая пыль;

выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления

образование шлака ;

- угар металла;

образование шлама, содержащего алюминия

При идентификации источников воздействия можно выделить такие процессы и объекты воздействия :

транспортировка сырья

плавление металла в печи

очистка металла от шлака в печи

очистка оборудования от шлака

газопроводы и вспомогательное оборудование, в т.ч сушильные пушки.

процессы очистки газов

Каждый из данных аспектов обладает свойственными ему характеристиками и значимостью.

Для определения значимости экологических аспектов используют экспертный метод оценки важности с учетом следующих критериев :

воздействие на окружающую среду

требования заинтересованных сторон

требования законодательных и др. органов управления.

2 Определение важности экологических аспектов

Масштаб воздействия экологического аспекта на окружающую среду (далее ОС) оценивается по трехбальной шкале .

балл — территориальный (отдельное рабочее место, цех, территория предприятия — образование отходов и переработка на заводе)

балл — региональный ( территория микрорайона, населенного пункта — сброс загрязненных сточных вод в озеро или образование отходов, которые вывозятся на полигон)

глобальный (территория области, государства — утечка озоноразрушающих веществ).

Распределение баллов представлено в таблице 1.

Таблице 1 Масштаб воздействия ЭА на ОС

|

Экологически аспект |

балл |

|

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома; |

2 |

|

2 |

Шум |

2 |

|

3 |

Уловленная в процессе очистки металлическая пыль; |

1 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления |

2 |

|

5 |

Образование шлака |

1 |

|

6 |

Угар металла |

1 |

|

7 |

Образование шлама, содержащего алюминия |

1 |

Вероятность возникновения проблемы оценивается для потенциально опасных ситуаций.

балл — низкая, если возникновение проблемы маловероятно;

- балл — средняя, если возникновение проблемы возможно ;

- балл — высокая, если существует реальная угроза возникновения проблемы в любое время.

Баллы были распределены по ЭА следующим образом:

Таблица 2 Вероятность возникновения проблемы

|

Экологически аспектбалл |

||

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома; |

2 |

|

2 |

Шум |

2 |

|

3 |

Уловленная в процессе очистки металлическая пыль; |

2 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления |

2 |

|

5 |

Образование шлака |

1 |

|

6 |

Угар металла |

2 |

|

7 |

Образование шлама, содержащего алюминия |

2 |

Продолжительность воздействия ЭА на ОС определяется случаи нормальных условий работы.

балл — отдельные случаи ( раз в год, в квартал)

балл — редкие случаи ( раз в неделю, в месяц);

- балл — воздействие ежедневное/непрерывное, регулярное.

Таблица 3 Продолжительность воздействия для ОС

|

Экологически аспектбалл |

||

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома; |

3 |

|

2 |

Шум |

3 |

|

3 |

Уловленная в процессе очистки металлическая пыль; |

2 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления |

3 |

|

5 |

Образование шлака |

3 |

|

6 |

Угар металла |

3 |

|

7 |

Образование шлама, содержащего алюминия |

3 |

Степень серьезности последствий для ОС или опасность оценивается по трехбалльной шкале :

- ,5 балла — нет последствий для ОС (образование отходов, используемых для дальнейшей переработки на предприятии);

- балл — незначительная ( уровень воздействия ( ПДК, ПДВ, ПДС) в пределах 70 % от разрешенных лимитов, образование отходов и выбросы в атмосферу загрязняющих веществ ( далее ЗВ) 4-го класса опасности);

- балл -допустимая ( последствия допустимые, уровень воздействия не превышает разрешенных лимитов и значений, образование отходов и выбросы ЗВ 3-го класса опасности).

балл — критическая (высокий риск загрязнения ОС, угрозы здоровью людей или изменения состояния ОС; выбросы, сбросы, отходы с превышением лимитов, образование отходов, сбросов и выбросов ЗВ 1-2 класса опасности, значительное превышение ПДК — 2 раза и более).

Таблица 4 Степень серьезности последствий для ОС

|

Экологически аспектбалл |

||

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома;( 4 класс опасности) |

1 |

|

2 |

Шум (3 класс опасности) |

2 |

|

3 |

Уловленная в процессе очистки металлическая пыль; (4 класс опасности) |

0,5 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления (3 класс опасности) |

2 |

|

5 |

Образование шлака( 4 класс опасности) |

1 |

|

Продолжение таблице 4 |

||

|

6 |

Угар металла (3 класс опасности) |

2 |

|

7 |

Образование шлама, содержащего алюминия |

0,5 |

Требования заинтересованных сторон

К ним относится ЭА, затрагивающие заинтересованные стороны, которые рассматриваются как важные.

Заинтересованными лицами в данном случаи могут выступать

органы государственного управления, осуществляющие контроль в области охраны ОС;

- общественные организации, которые видят в деятельности предприятия возможность угрозы на здоровье население близлежащих районов и представляющие их .

сотрудники предприятия, тесно взаимодействующие с производством;

- местная администрация;

- поставщики и партнеры предприятия.

Требования заинтересованных сторон (далее ЗС) в отношении экологических аспектов оценивается по трехбалльной шкале.

балл — вопрос не заинтересовывает интересы ЗС

балла — вопрос будет затрагивать интересы в ближайшем будущем

балла — вопрос непосредственно затрагивает интересы сторон в настоящее время; аспект, влияющий на состояние здоровья сотрудников предприятия или ставящий под угрозу условия безопасности труда, должен иметь первоочередное значение).

Таблица 5 Степень затрагивания заинтересованных сторон

|

Экологически аспектбалл |

||

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома; |

3 |

|

2 |

Шум |

3 |

|

3 |

Уловленная в процессе очистки металлическая пыль; |

2 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления |

3 |

|

5 |

Образование шлака |

2 |

|

6 |

Угар металла |

3 |

|

7 |

Образование шлама, содержащего алюминия |

2 |

Требования природоохранного законодательства

Требования законодательства в отношении экологических аспектов оценивается по двадцатибалльной системе :

- экологический аспект не регулируется законодательством;

- экологический аспект регулируется законодательством, и организация соблюдает эти требования.

- экологический аспект регулируется законодательством, но организация не соблюдает эти требования.

Таблица 6 Требования законодательства в отношении экологических аспектов

|

Экологически аспект |

балл |

|

|

1 |

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома; |

10 |

|

2 |

Шум |

10 |

|

3 |

Уловленная в процессе очистки металлическая пыль; |

10 |

|

4 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода и угарного газа) в процессе плавления |

10 |

|

5 |

10 |

|

|

6 |

Угар металла |

10 |

|

7 |

Образование шлама, содержащего алюминия |

10 |

Важность аспекта = ![]()

Где М — масштаб воздействия ЭА на ОС;

Вр — вероятность или продолжительность воздействия ЭА для ОС

О — степень серьезности последствий или опасность для ОС

ЗС — требования заинтересованных сторон

З — требования природоохранного законодательства

При подстановки ![]()

![]() используем наибольшее из двух данных в таблицах значениях.

используем наибольшее из двух данных в таблицах значениях.

Расчет:

Важность аспекта (выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома) = ![]()

![]()

Важность аспекта (шум) = ![]()

![]()

Важность аспекта (уловленная в процессе очистки металлическая пыль) = ![]()

![]()

Важность аспекта (выделение газообразных веществ) = ![]()

![]()

Важность аспекта (образование шлака) = ![]()

![]()

Важность аспекта (угар металла) = ![]()

![]()

Важность аспекта (образование шлама, содержащего алюминий) =

![]()

3 Составление реестра важных экологических аспектов

На основании рассчитанного значения важности экологического аспекта устанавливается категория экологического аспекта согласно Таблице 7.

Таблица 7 Категории ЭА

|

Важность ЭА в баллах |

Категории отнесения к данной категории ЭА |

Категория ЭА |

|

56-101 |

Экологические проблемы представляют серьезную реальную угрозу здоровью населения, персонала и состоянию ОС; значительное превышение нормативов воздействия на ОС; высокая степень экологической опасности; большие экологические затраты |

Наиболее значимый |

|

28-56 |

Экологические проблемы со средней степенью экологической опасности; незначительные превышения установленных нормативов воздействия |

Значительный |

|

Продолжение таблицы 7 |

||

|

20-28 |

Малый ущерб ОС; воздействие на ОС в пределах установленных нормативов |

Малозначительный |

|

1-20 |

— |

Незначительный |

Поэтому в таблице 8 указан ранжированный порядок ЭА участка производства на предприятии.

Таблица 8 ранжированный порядок ЭА на производстве

|

Экологически аспект |

Категория значимости |

|

|

1 |

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода) в процессе плавления |

значительный |

|

2 |

шум |

значительный |

|

3 |

выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома |

значительный |

|

4 |

угар металла |

значительный |

|

5 |

образование шлака |

малозначительный |

|

6 |

образование шлама, содержащего алюминий |

малозначительный |

|

7 |

уловленная в процессе очистки металлическая пыль |

незначительный |

К важным экологическим аспектам (далее ВЭА) относится выделение газообразных веществ в процессе плавки, неорганическая пыль в процессе транспортировки, угар металла. Реестр важных экологических аспектов представлен в таблице 8.

С учетом вышеизложенного нужно разработать целевые и плановые показатели для контроля наиболее эффективного процесса производства и его воздействия на ОС. Данные показатели помогут проследить в правильном ли направлении движется предприятие и необходимые меры длякорректирования его деятельности с целью повышения результатов производства и повышения имиджа предприятия.

Таблица 8 Реестр важных экологических аспектов

|

ЭА |

Прямой или косвенный |

Деятельность, продукт или процесс, его вызвавшие |

Фактический показатель |

Юридическая норма |

Закон, НД, устанавливающий норму |

Отметка о соответствии юридической норме |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Выделение газообразных веществ |

прямой |

Плавка лома в печи, литье |

0,15 т/год |

До 0,1 т/год |

ГОСТ 12.1.005 Предельно допустимое содержание вредных веществ в воздухе рабочей зоне; ГОСТ 17.2.3.02 Предельно допустимые нормы выбросов опасных веществ. Постановление Министерства здравоохранения Республики Беларусь от 30.12.2010 Об утверждении нормативов предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных пунктов. |

несоответствует |

|

Образование шлама |

прямой |

Плавка лома в печи |

0,1 кг/т продукции |

0,12 кг/т продукции в зависимости от нормы выработки |

ПОСТАНОВЛЕНИЕ МИНИСТЕРСТВА ПРИРОДНЫХ РЕСУРСОВ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ РЕСПУБЛИКИ БЕЛАРУСЬ, 22 ноября 2007 г. № 89О некоторых вопросах разработки нормативов образования отходов производства, порядка их согласования и утверждения; |

соответствует |

|

угар металла |

прямой |

Плавка лома в печи, литье |

0,35 % |

0,2 — 0,5 % |

Техническая документация на предприятии, |

соответствует |

|

образование шлака |

прямой |

Плавка лома в печи |

20 кг/т металла, 0,8 кг/т продукции |

До 22,0 кг/т металла До 1,0 кг/т продукции |

ПОСТАНОВЛЕНИЕ МИНИСТЕРСТВА ПРИРОДНЫХ РЕСУРСОВ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ РЕСПУБЛИКИ БЕЛАРУСЬ 22 ноября 2007 г. № 89 О некоторых вопросах разработки нормативов образования отходов производства, порядка их согласования и утверждения; Межотраслевые правила по охране труда при проведении погрузочно-разгрузочных работ, проекты нормативов образования шлака на предприятии |

соответствует |

|

Шум |

прямой |

Вибрации, шум |

90 Дб |

96 Дб |

ГОСТ 12.1.003-83: Система стандартов безопасности труда. Шум. Общие требования. ПОСТАНОВЛЕНИЕ МИНИСТЕРСТВА ЗДРАВООХРАНЕНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ 16 ноября 2011 г. № 115 Об утверждении Санитарных норм, правил и гигиенических нормативов «Шум на рабочих местах, в транспортных средствах, в помещениях жилых, общественных зданий и на территории жилой застройки» и признании утратившими силу некоторых постановлений и отдельных структурных элементов постановления Главного государственного санитарного врача Республики Беларусь |

соответствует |

|

уловленная в процессе очистки металлическая пыль |

прямой |

Очистка газов |

— |

— |

ПОСТАНОВЛЕНИЕ МИНИСТЕРСТВА ЭКОНОМИКИ РЕСПУБЛИКИ БЕЛАРУСЬ, МИНИСТЕРСТВА АРХИТЕКТУРЫ И СТРОИТЕЛЬСТВА РЕСПУБЛИКИ БЕЛАРУСЬ И МИНИСТЕРСТВА ПРОМЫШЛЕННОСТИ РЕСПУБЛИКИ БЕЛАРУСЬ 15 июня 2006 г. № 98/12/10 Об утверждении Инструкции о порядке учета, хранения, использования и реализации черных и цветных металлов, их лома и отходов Изменения и дополнения: Постановление Министерства экономики Республики Беларусь, Министерства архитектуры и строительства Республики Беларусь и Министерства промышленности Республики Беларусь от 19 декабря 2008 г. № 237/58/36 (зарегистрировано в Национальном реестре — № 8/20438 от 29.01.2009 г.); Паспорт на очистительное оборудование |

соответствует |

|

выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома |

прямой |

пыль |

— |

— |

ГОСТ 12.3.020 Межгосударственный стандарт. Система стандартов безопасности труда. Процессы перемещения грузов на предприятии. Общие требования безопасности. ГОСТ 12.3.27 Межгосударственный стандарт. Работы литейные. Общие требования. |

соответствует |

СОСТАВЛЕНИЕ ПРОГРАММЫ ЭКОЛОГИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВА НА ОКРУЖАЮЩУЮ СРЕДУ

На основании установленных категорий экологических аспектов определяется необходимость соответствующих мер, направленных на предупреждение воздействия экологического аспекта согласно таблицы 9.

Таблица 9 Предупреждающие действия

|

Категория экологического аспекта |

Меры |

|

Наиболее значимый |

Необходимы срочные меры |

|

значительный |

Необходимы плановые мероприятия с ограниченным сроком выполнения |

|

Малозначительный |

Необходимы плановые мероприятия |

|

Незначительный |

Мероприятия возможны с целью снижения нагрузки на ОС |

Как мы видели ранее, на предприятии довольно все важные ЭА контролируются и не требуют срочных мер по их устранению. В этом есть большая заслуга экологической политики предприятия. Однако в данном цехе еще существует ряд проблем, которые требуют принятия определенных мер, позволяющих более эффективно справиться с поставленными задачами и добиться намеченных целей.

1 Технические о организационные мероприятия по уменьшению воздействия производства на ОС

Выделение газообразных веществ (аммиак, оксид азота, оксида углерода ) в процессе плавления.

Т.к. все фактические показатели соответствуют установленным нормам и правилам, то дальнейшее снижение воздействия не является обязательным, однако оно полностью входит в целевые и плановые показатели предприятия и их выполнение обеспечит эффективную деятельность предприятия.

В качестве технических мероприятий по снижению воздействия данного аспекта нужно выделить в первую очередь совершенствование техпроцесса. Это обеспечит снижение затрат на очистку выбросов и увеличения качества продукции или эффективность используемого процесса. В качестве этого можно использовать повышение скорости расплава благодаря более сильному излучению и более высокой эффективности использования энергии обогащенного кислородом сгорания, а также возможность уменьшить количество выбросов с помощью кислородных форсунок или нестехиометрического сгорания. Возможность перевестипечь с воздушно-топливной на кислородно-топливную смесь. Большинство таких проектов (130) было реализовано в алюминиевых компаниях. В частности, в промышленности по переработке алюминия, где используются роторные печи, было успешно установлено 88 кислородных систем.Это позволяет утверждать, что такие технологии будут в вскоре уставлены на каждом предприятии, однако требует немалых финансовых и ресурсных затрат. Эффективность данной технологии в том, что она не изменяет тип производства и для нее не нужно заново менять производственные процессы, а технология модернизует существующее производство путем внедрение нового оборудования и позволяющее лучше контролировать техпроцесс. Также перестанет беспокоить проблема «конца труба».

Суть технологии заключается в том, чтопри использовании системы сжигания топливо-воздух невысокие энергетические затраты не обеспечивают должной интенсивности расплава исходного материала. Во-вторых, при использовании кислорода работа печи в режиме выдержки связана с его ненужным избыточным расходом, что в конечном итоге негативно влияет на стоимость продукта. Поэтому при соединении двух таких методов, можно решить основную задачу — снижение потребляемого топлива и повышение качества плавления путем увеличения его температуры.

Полученные преимущества, такие как повышение производительности/ эффективности в сочетании с меньшим количеством выбросов и меньшими затратами на топливо, значительно сократили производственные издержки.

Внедрение такой технологии повысит автоматизацию процесса плавки и увеличит тем самым ее эффективность. Это скажется и на других аспектов нашего воздействия. Например, благодаря регулировке длины факела до уровня заполнения печи стало возможным избежать прямого контакта между горячими областями пламени и материалом, тем самым значительно сократить образование шлака.

В качестве преимуществ необходимо отметить интенсификацию плавки, гибкость параметров расплава, что подразумевает зависимость затрат на кислород от производительности печи. Оператор имеет возможность динамического переключения от высокопроизводительного режима расплава с кислородом к высокоэкономичному режиму выдержки с воздухом и наоборот. Как результат — снижение затрат плюс более высокая энергетическая эффективность вследствие низких потерь на дымовые газы. Благодаря продуманной системе контроля система обеспечивает оптимальный расход кислорода.

Значит технология позволяет одновременно решить несколько задач, что положительно скажется на ее выборе.

Вторым мероприятием может быть и снижение потребления энергии без увеличения количества выбросов. К этому можно отнести добавление потока кислорода в отверстие для отходящих газов в роторной печи с фиксированной осью значительно сокращает количество вредных компонентов в отходящем газе. Иными словами, органические соединения сжигались внутри барабана печи. Это может значительно решить проблему «конца трубы», т.к. при внедрении данной технологии, которая вполне может внедряться одновременно с предыдущей технологией , что даже при использовании лома низкого качества можно будет не использовать дорогие системы дожигания, которые сжигают выбросы после печи, чтобы выполнить поставленные задачи.Технология вносит значительный вклад в уменьшение количества выбросов за счет внутреннего сжигания СО и летучих органических соединений в горячей зоне печи. Плюс данной технологии еще в том, что потребление кислорода для внутреннего сжигания загрязняющих веществ также регулируется.

Следующим мероприятием для снижения воздействия данного аспекта — это установка дополнительных систем очисток либо замена существующих или их усовершенствование.

На предприятии уже установлена система аспирации и очистки газов литейного производства. Система аспирации и очистки газов разделена на два независимых тракта: от роторной печи и от миксера. Первый состоит из узла отбора газов — поворотного зонта, трубопровода Ду750 мм, батареи из 4-х циклонов ЦН-15 диаметром 800 мм, тканевого рукавного фильтра СРФ15х2Т, после которого подключен трубопровод Ду710, далее трубопровод Ду710 разделяется на две параллельные ветви диаметром Ду450, подключенные к аппаратам мокрой очистки ротоклону и каплеуловителю (в каждой ветви), затем трубопроводы Ду450 объединяются в трубу Ду750 к дымовой трубе диаметром 1020 мм и высотой 28 м.

Крепление зонта на раме печи обеспечивает стабильность расстояния от оси печи до уровня зоны всасывания и, следовательно, эффективный отбор образующихся газов, независимо от положения печи и периода работы (плавка, разливка расплава, загрузка печи, скачивание шлака).

Второй тракт состоит из узла отбора газов — короба отводящего от миксера, трубопровода Ду450 мм, тканевого фильтра СРФ15Т, дымососа ВР132-30-10, трубопровода Ду450, отводящего газы в ту же дымовую трубу, что и трасса аспирации от роторной печи.

Каждый из трактов работает полностью автономно.

Между трактами имеется перемычка: трубопровод Ду450, оснащенный шибером. Перемычка позволяет в случае необходимости временно переключить потоки от роторной печи и миксера к любому из дымососов.

Технологический режим работы системы и ее обслуживание обеспечивается персоналом службы энергетика предприятия и обслуживающим персоналом цеха алюминиевого литья в соответствии с инструкцией по эксплуатации и ремонту аспирационных и вентиляционных устройств.

Система аспирации и очистки пылегазовых выбросов от технологических агрегатов включает в свой состав следующие элементы:

- Ø Поворотный зонт;

- Ø Батарея циклонов ЦН-15;

- Ø Тканевые рукавные фильтра СРФ15х2Т, СРФ15Т;

- Ø Агрегат мокрого пылеулавливания (ротоклон);

- Ø Каплеуловитель;

- Ø Дымососы;

- Ø Газоходы, соединяющие ротоклоны с каплеуловителями и комплекс аппаратов очистки с системой аспирации;

- Ø Дымовая труба (Ø = 1020мм, Н = 28м).

Агрегаты (элементы) системы соединяются между собой и с технологическим оборудованием, где образуются пылегазовые выбросы, системой газоходов (трубопроводов).

Можно поменять очистительное оборудование на 2-ом этапе очистки, например замена ротоклона на электрофильтр, что снизит решит также проблему со шламом на предприятии, однако это довольно дорогостоящее оборудование, следовательно целесообразней было бы повысить улавливающую способность оборудования либо улавливаемую способность газов. Можно увеличить скорость газов в циклоне, с возможностью этого контроля для увеличения очистки от мелкодисперсной пыли. Одним из основных мероприятий является замена материала рукавного фильтра на более термостойкий и прочный, в зависимости от нужд производства с целью повысить его эффективность или долговечность. Например могут быть использованы материал из лавсановых волокон либо из шерсти.

В качестве организационных мероприятий повысить уровень техобслуживания и контроля за состоянием очистительного оборудования, работы основного оборудования.

Выделение неорганической пыли и в процессе транспортировки, загрузки и плавлении лома.

Для этого можно улучшить подготовку сырья к плавке путем внедрения определенных методов перевозки сырья и его хранения, повышения скорости перемещения( использование транспортеров) для снижения контакта сырья с ОС.

К организационным мероприятиям можно отнести разработку маршрута перевозки грузов на предприятии, повышении, полный контроль и отслеживание за движением груза, разработку графика перевозок с учетом технологических нужд. Например : установка связи с перевозящими.

Снижение угара металла и образования шлака.

Данные аспекты целесообразней рассматривать совместно, т.к. они происходят на одном технологическом этапе и практически одновременно. С учетом того, что и причины их довольно похожи решение одного из них явиться решением и для другого аспекта воздействия, что значительно снизит затраты предприятия.

Снижение потерь металла со шлаками определяются причинами шлакообразования при плавке алюминиевого лома:

- наличием загрязнений на амортизационном ломе, его влажностью и степенью коррозии, скорость нагрева лома в печи во время плавки;

- теплопередачей в слой шихты в

- наличием в составе шихты фрагментов лома с повышенным содержанием магния.

Для снижения воздействия данных аспектов необходимо провести следующие мероприятия по подготовке шихты к плавке, а также и по проведению самого процесса плавления лома в печи.

К ним относятся в первую очередь применение технологии дробления, сепарации (пневматической и магнитной) позволяющей. Однако используемые технологии вполне справляются с этим.

Поэтому в ближайшее время рассматривается вопрос, что делать с все же образующимся шлаком. Для условий малых и средних предприятий оптимально использование установок горячего выдавливания металла из шлака, которые позволит извлекать из шлаков до 60 % содержащегося в них жидкого алюминия и решит вопрос выгорания металла в процессе его остывания, существенно снизит «пыление» шлака при хранении и транспортировке. Установки хоть и дорогие, однако при наращивании объема производства и уровня накопления шлака она сможет эффективно работать и окупить себя.

Также эффективен метод охлаждения алюминиевого шлака с помощью современных методов с использованием инертных газов. Который также будет внедрен в производство с целью снижения угара металла в процессе образования шлака.Т.к. без применения охлаждения повышенная реактивность шлака и его горение приводит к быстрой потере металла — он переходит в оксиды.

Применение эндотермических флюсов вместо экзотермических, что значительно сократит образование шлака и угар металла. Образование шлака имеет меньшую значимость, чем угар металла,т.к. при угаре метала выделяются опасные газобразные соединения, которые иногда довольно сложно очистить и требуется довольно ощутимые затраты на ее устранение. В случаи же со шлаком — он полностью возвращается в производство, однако все же из-за больших объемов своего образования оно может стать значительным аспектом воздействия не только производства, но и предприятия.

Снижение образование шлама.

Образование шлама при синтезе алюминийалкилов зависит от качества исходных продуктов и соблюдения технологического режима.Главным фактором, вызывающим образование шлама, является качество алюминия. Известно, что для ускорения процесса синтеза алюминийорганических соединений в алюминий добавляется титан. Титан в данном случае является катализатором процесса и непосредственно в реакции с углеводородами не вступает. Содержание в алюминии 0,05% титана практически достаточно для обеспечения необходимой скорости реакции и степени превращения алюминия в алюминийалкилы. Таким образом, повышение использование алюминия с минимальным содержанием титана 0,05% и менее в 2 раза, представляет возможным значительно снизить содержание алюминия в шламах производства. Т.к. переработка шлама с низким содержанием алюминия нерентабельна.

Количество шлама возрастает также при наличии влаги в компонентах, применяемых для синтеза алюминийалкилов. При наличии влаги в виде побочного продукта получается гидроокись алюминия, которая осаждается в виде шлама. Поэтому необходимо проведение мер по повышению качества сушки сырья с помощью автоматизации данного процесса путем внедрения оборудования по слежению за микроклиматом.

Особенно много шлама образуется при нарушении заданного соотношения алюминия и углеводорода. Практически весь избыток алюминия переходит в шлам. Нарушения соотношения компонентов можно избежать при условии оснащения технологической схемы надежными автоматическими замерными устройствами и при контроле уровня реагирующих веществ в аппаратах.

Практически даже при строгом выполнении заданного технологического режима происходит образование некоторого количества шлама в растворах алюминийалкилов. Поэтому необходимо разработать меры по его эффективному устранению и выделить место его временного хранения.

3.2 Разработка целевых и плановых показателей

К 2020 году необходимо снизить количество выбросов по сравнению с 2010 в 2 раза посредством, к 2015 году снизить показатели выбросов до нормативных :

- Внедрения в 2013 году технологии кислородных систем в существующее производство;

- В 2016 году внедрить систему продувки кислородом отходящие газы для внутреннего сжигания загрязняющих веществ в самой печи.

- К 2019 году заменить ротоклон на электрофильтр.

Для снижения воздействий шума предусмотреть :

По отношению к угару металла и образованию шлака снизить их количество по сравнению с сегодняшним на 15 % к 2020 году путем, повысить их переработку до 40 % процентов, снизить содержание алюминия в шлаке вдвое :

- Внедрения технологии кислородных систем в систему плавки

- Полная автоматизация процесса плавки

- Повышение доли эндотермических флюсов вместо экзотермических 70 %

- Внедрить установку горячего выдавливания металла из шлака к 2017 году

- Внедрение технологии охлаждения алюминиевого шлака с помощью современных методов с использованием инертных газов к 2019 году

Снизить количество образования шламов на 30 %, уменьшить содержания в алюминия вдвое путем к 2020 году :

- Выделить место временного хранения шлама

- Разработать меры по эффективному устранению шлама и возвращения из него алюминия в производство к 2012 году

- Повышение использование алюминия с минимальным содержанием титана 0,05% и менее в 2 раза

- Автоматизация процесса сушки

- Оснащение технологической схемы надежными автоматическими замерными устройствами к 2020 году

Снизить влияние шума.Снизить допустимое значение уровня шума с 90 до 70 дБ.

3 Разработка программы управления ОС

Таблица 10 Программа управления экологической деятельностью

|

Целевой экологический показатель |

Плановый экологический показатель |

Ответственность |

Срок |

|

Снизить количество выбросов по сравнению с 2010 в 2 раза |

1. Внедрения технологии кислородных систем в существующее производство; |

Главный энергетик |

Апрель 2010- декабрь 2013 |

|

2. Внедрить систему продувки кислородом отходящие газы для внутреннего сжигания загрязняющих веществ в самой печи. |

Главный энергетик, руководитель экологической службы |

Январь 2014 -сентябрь 2016 |

|

|

3.Заменить ротоклон на электрофильтр. |

— |

2016 — декабрь 2019 |

|

|

снизить количество шлака по сравнению с 2009 годом на 20 % и угара вдвое к 2020 году путем , повысить их переработку до 40 % процентов, снизить содержание алюминия в шлаке вдвое : |

1. Внедрения технологии кислородных систем в систему плавки |

Главный технолог, главный металлург |

Апрель 2010- декабрь 2013 |

|

2. Полная автоматизация процесса плавки |

Главный технолог, главный металлург |

К 2015 |

|

|

3. Повышение доли эндотермических флюсов вместо экзотермических 70 % |

— |

К 2016 году |

|

|

4. Внедрить установку горячего выдавливания металла из шлака к 2017 году |

— |

К 2017 году |

|

|

5. Внедрение технологии охлаждения алюминиевого шлака с помощью современных методов с использованием инертных газов к 2019 году |

— |

К 2020 году |

|

|

Снизить количество образования шламов на 30 %, уменьшить содержания валюминия вдвое путем к 2020 году |

1. Выделить место временного хранения шлама |

Руководитель экологической службы, главный технолог |

К весне 2010 года |

|

2. Разработать меры по эффективному устранению шлама и возвращения из него алюминия в производство |

— |

К 2012 году |

|

|

3. Повышение использование алюминия с минимальным содержанием титана 0,05% и менее в 2 раза |

Главный металлург, главный технолог |

К 2016 году |

|

|

4. Автоматизация процесса сушки |

— |

К 2018 году |

|

|

5. Оснащение технологической схемы надежными автоматическими замерными |

— |

К 2020 году |

|

|

Снижение влияния шума на работу техперсонала.Снизить допустимое значение уровня шума с 90 до 70 дБ. |

Обеспечить весь техперсонал специальными наушниками |

Инженер по охране труда |

К весне 2012 года |

|

Установить защитный кожух на печ |

Главный технолог |

К апрелю 2020 |

ЗАКЛЮЧЕНИЕ

литейный производство экологический

В результате проведенного анализа на участке литейного цеха были выявлены такие важные экологические аспекты как шум, выбросы загрязняющих веществ в атмосферу, выделение неорганической пыли и в процессе транспортировки, загрузки и плавления лома, угар металла и образование шлака. Поэтому для снижения их воздействия были разработаны целевые и плановые показатели, в которых подготовлены ряд мероприятий, организационного и технического характера, по контролю и уменьшению значимости экологических аспектов, а также направление дальнейшей природоохранной деятельности предприятия на данном участке с указанием сроков реализации проектов и ответственных. Также в разработанном программе уделялось внимание и на незначительные или малозначительные экологические аспекты с целью недопущения роста их воздействия и перехода в категорию значительных.

Программа предусматривает не только снижение воздействия путем уменьшения количества образования загрязняющих веществ иотходов, но и вовлечение уже образованных в замкнутый цикл производства. Снижение достигается в большей мере не установкой очистительного оборудования, а снижения количества вредных веществ в самом источнике производства, что подразумевает внедрение малоотходных технологий, новых технологий производства путем рационального использования сырья и топлива.

Потому выявление экологических аспектов и определение их значимости является необходимым этапом проведения эффективной программы природоохранной деятельности с целью снижения воздействия на окружающую среду и вместе с тем повышения производительности и качества выпускаемой продукции, что создает условия дальнейшего развития всего предприятия.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/sposobyi-snijeniya-negativnogo-vliyaniya-proizvodstva-na-okrujayuschuyu-sredu/

1. Экологический паспорт предприятия «Белцветмет»

- ГОСТ 12.3.027-92 — «Система стандартов безопасности труда. Работы литейные. Требования безопасности»

- Инструкция о порядке проведения выбросов загрязняющих веществ в атмосферный воздух на предприятии «Белцветмет».

— Постановление Министерства здравоохранения РБ № 115 — «Об утверждении Санитарных норм, правил и гигиенических нормативов «Шум на рабочих местах, в транспортных средствах, в помещениях жилых, общественных зданий и на территории жилой застройки» и признании утратившими силу некоторых постановлений и отдельных структурных элементов постановления Главного государственного санитарного врача Республики Беларусь».- 16 ноября 2011 г.

— Постановление Министерства природных ресурсов и охраны окружающей среды — «Об утверждении перечня загрязняющих веществ, категорий объектов воздействия на атмосферный воздух, для которых устанавливаются нормативы допустимых выбросов загрязняющих веществ в атмосферный воздух, и перечня объектов воздействия на атмосферный воздух, источников выбросов, для которых не устанавливаются нормативы допустимых выбросов загрязняющих веществ в атмосферный воздух и признании утратившим силу постановления Министерства природных ресурсов и охраны окружающей среды Республики Беларусь» — 28 февраля 2005 г. №10.

— Постановление Министерства здравоохранения РБ№ 11. — «Об утверждении Санитарных норм, правил и гигиенических нормативов «Гигиенические требования к организации санитарно-защитных зон предприятий, сооружений и иных объектов, являющихся объектами воздействия на здоровье человека и окружающую среду» и о признании утратившим силу постановления Министерства здравоохранения Республики Беларусь от 30 июня 2009 г. № 78». — 10 февраля 2011 г.

- Межгосударственный стандарт ГОСТ 1639 -2009.- «Лом и отходы цветных металлов и сплавов. Общие технические условия». — 11 июня 2009г.

- Директива Президента РБ№ 3 .

— «Экономия и бережливость — главные факторы экономической безопасности государств». — 14 июня 2007 г.

— Постановление Министерства здравоохранения Республики Беларусь.-«Об утверждении нормативов предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных пунктов». — 30.12.2010.

- Постановление Министерства природных ресурсов и охраны окружающей среды № 89 . — «О некоторых вопросах разработки нормативов образования отходов производства, порядка их согласования и утверждения». — 22 ноября 2007 г.

- ГОСТ 12.3.020 — «Межгосударственный стандарт.

Система стандартов безопасности труда. Процессы перемещения грузов на предприятии. Общие требования безопасности».

- ГОСТ 12.3.27 — «Межгосударственный стандарт. Работы литейные. Общие требования».

- ГОСТ 12.1.003-83 -«Система стандартов безопасности труда.

Шум. Общие требования».

— Постановление Министерства здравоохранения Республики Беларусь. -«Об утверждении нормативов предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных пунктов». — 30.12.2010

— Постановление Министерства здравоохранения Республики Беларусь.- «Об утверждении нормативов предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных пунктов». — 30.12.2010

- ГОСТ 12.1.005 -«Предельно допустимое содержание вредных веществ в воздухе рабочей зоне».

- ГОСТ 17.2.3.02 — «Предельно допустимые нормы выбросов опасных веществ».

ПРИЛОЖЕНИЕ А

Материальный баланс техпроцесса