Надежная смазка трущихся поверхностей подшипников скольжения и качения, шлицевых соединений, шестерен редукторов и приводов — одно из решающих условий безотказной работы двигателя. При отсутствии смазки между трущимися поверхностями возникают значительные силы трения, на преодоление которых затрачивается работа. Происходит нагрев деталей. Тепловое расширение уменьшает зазоры между трущимися поверхностями. Неровности, которые входят в зацепление,, тормозят перемещение одной детали относительно другой. Поэтому узлы трения быстро изнашиваются и могут разрушаться в течение нескольких секунд или долей секунды из-за задира и заклинивания деталей или сваривания их при сильном перегреве.

Масло в двигатель подается для: уменьшения износа и трения деталей, что приводит к снижению мощности, затрачиваемой на преодоление сил трения; охлаждения трущихся поверхностей деталей (циркуляционный расход масла через двигатель рассчитывается из условий необходимой теплоотдачи в масло); вымывания твердых включений, отделяющихся от трущихся поверхностей в результате износа, и уноса их к фильтрам; консервации двигателя, так как используемое масло покрывает детали масляной пленкой, предотвращающей их от коррозии.

Кроме того, масло используется в качестве рабочей жидкости в системах регулирования двигателя, управления воздушным винтом, в гидравлических муфтах и других устройствах. Сорт масла определяется главным образом типом двигателей, нагрузками, действующими на узлы трения, и рабочими температурами.

Правильно организованная система смазки трущихся поверхностей деталей двигателя — важнейший фактор надежности и долговечности работы двигателя. Поэтому системы смазки должны обеспечивать:

- бесперебойную подачу масла под определенным давлением в двигатель на всех режимах и в любых условиях его работы, как на земле, так и в полете. Данное требование обеспечивается надежной работой маслоагрегатов системы;

- автоматическое поддержание температуры масла в заданных пределах. Для этого устанавливают воздушно-масляные и топливо масляные радиаторы со специальными автоматами, регулирующими отвод тепла от циркулирующего в системе масла;

- тщательную очистку масла от механических примесей, воздуха и газов, которое обеспечивается установкой масляных фильтров, воздухоотделителей, центрифуг;

- выдачу сигналов экипажу самолета и в систему автоматического контроля о надежной работе системы, о появлении стружки в масле (достигается установкой в кабине пилотов визуальных бортовых приборов, сигнальных табло и установкой в линии откачки масла специальных фильтров — сигнализаторов);

- быстрый прогрев масла в системе после запуска двигателя;

- необходимый запас масла в системе для максимальной продолжительности полета (обеспечивается вместимостью маслобака и правильным соотношением производительности нагнетающих и откачивающих секций маслонасосов);

- герметичность, надежность уплотнения соединений и полостей, а значит минимальные расходы масла при работе двигателя на земле и в полете, его пожарную безопасность (достигается лабиринтными, контактными и бесконтактными масляными уплотнениями) ;

- надежное сообщение воздушно-масляных полостей двигателя с атмосферой, исключающее повышение давления воздуха в них, а значит и выбивание масла (обеспечивается надежной системой суфлирования, установкой центробежных суфлеров и суфлерных бочков) ;

- высотность, т. е. надёжную работу двигателя с подъемом самолета на высоту (достигается запасом производительности нагнетающего маслонасоса по давлению с необходимым циркуляционным расходом масла, установкой дополнительного подкачивающего маслонасоса, создающего постоянный напор масла на входе в нагнетающий, расположением маслобака выше подкачивающего и нагнетающего масляных насосов, установкой специальных крыльчаток на откачивающих насосах и др.);

- исключение перетекания масла из бака в неработающий двигатель (обеспечивается установкой обратных клапанов между баком и нагнетающим насосом);

- простоту и удобство технического обслуживания, а также замены агрегатов и трубопроводов за счет правильного их расположения на самолете и двигателе.

Масляная система

Масляная система обеспечивает смазку и отвод тепла от подшипников всех опор и деталей приводов, а также служит для суфлирование масляных полостей двигателя. Система выполнена по нормально замкнутой схеме с циркуляцией масла через маслобак.

Смазочные системы двигателя

... система смазки двигателя выполняет несколько функций: Снижение сил трения между деталями; Удаление из зазоров продуктов износа деталей и частиц нагара; Защита поверхностей деталей от коррозии; Функции охлаждения и удаления продуктов износа обеспечиваются тем, ...

Основные технические данные маслосистемы.

Объём масла в системе 17 л.

В том числе:

В маслобаке 11 л.

В масляно — воздушном радиаторе 2,3 л.

В трубопроводе 2,3 л.

В двигателе 1,4 л.

Температура для выхода на режим выше малого газа +30°С.

Рекомендуемая +80°С….+140°С

Минимальная для длительной работы на режимах от 2 крейсерского и выше + 70°С.

Расход масла (не более) 0,3 л/час.

Давление масла

на режиме малого газа (не менее) 2 кгс/см²)

на режиме выше малого газа 3,5+0,5 кгс/см²

при прогреве двигателя на режиме малого газа (при температуре масла ниже +90°С) не более 4,8 кгс/см²

Циркуляционный расход масла через двигатель

на номинальном режим 24 +4 -3 л /м

Характеристики масла Б — 3В.

Кинематическая вязкость при 100°С 5 сСт.

- Температура вспышки, определяемая в открытом тигле (не ниже) 235°С.

- Температура застывания — 60°С.

- Плотность при 20°С 0,990…0,997 г/см²

4. Содержание воды (не более) 0,03%.

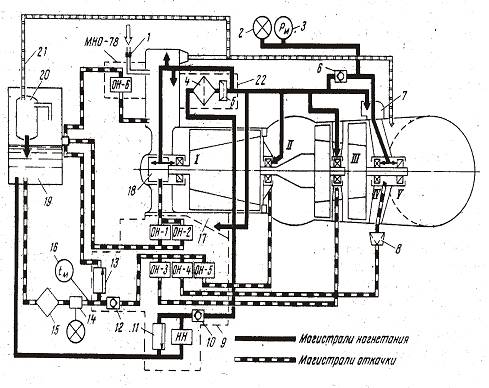

Масляная система включает в себя магистраль всасывания, нагнетания и магистраль откачки.

Магистраль всасывания является составной частью внешней магистрали и обеспечивает подвод масла самотеком во внутреннюю маслосистему двигателя. В состав магистрали входят масляный бак с расширительным бачком и трубопровод подвода масла к маслоагрегату.

Магистраль нагнетания обеспечивает подвод очищенного масла с определенным давлением к опорам двигателя и деталям приводов агрегатов. В состав магистрали входят нагнетающий насос НН, редукционный клапан ,входной запорный клапан, фильтр тонкой очистки , предохранительный фильтр, отсечной клапан, трубопроводы высокого давления и масляные форсунки .

В магистраль нагнетания также включены датчики указателя давления и сигнализатора минимального давления. От нагнетающего насоса НН масло под высоким давлением через запорный клапан по внешнему трубопроводу поступает к фильтру тонкой очистки и предохранительный фильтр. Часть масла от НН через редукционный клапан перепускается в магистраль всасывания, поддерживая тем самым заданное давление на входе в двигатель. Очищенное масло, пройдя предохранительный фильтр, поступает во внешний трубопровод нагнетания, откуда отбирается на смазку 2,3, 4, и 5 опор двигателя, редуктора привода маслоагрегата и привода регулятора частоты вращения свободной турбины. Подвод масла к 4 и 5 опорам производится через отсечной клапан, который срабатывает при 0,32±0,08 кгс/см². Клапан предназначен для предотвращения переполнения масляной полости на выбеге ротора при N TK <15%/

— сапун, 2- датчик и сигнализатор минимального давления масла, 3.- датчик и указатель минимального давления масла, 4 — фильтр тонкой очистки, 5 — фильтр предохранительный, 6- клапан отсечной, 7- промежуточный редуктор, 8- фильтр защитный, 9- маслоагрегат МА-78, 10 — клапан запорный входной , 11- клапан редукционый, 12 -клапан запорный входной, 13- клапан перепускной,14 — стружкосигнализатор. 15- радиатор воздушно-масляный, 16-датчик и указатель температуры масла, 17- редуктор, 18- центральный привод, 19- бак масляный , 20 — бачок расширительный , 21- трубопровод суфлирования маслобака , 22 — маслофильтр (1…5 опоры двигателя).

Часть масла от фильтра поступает во внутренние каналы двигателя на смазку 1 опоры, деталей центрального привода и коробки приводов. Запорный клапан, включенный в магистраль нагнетания, предотвращает перетекание масла из бака в двигатель после его останова. Предохранительный фильтр исключает попадание посторонних предметов в магистраль нагнетания при обслуживании фильтра тонкой очистки . Отбор масла на датчики указателя и сигнализатора минимального давления производится за отсечным клапаном. Датчики установлены на кронштейне, закрепленном на корпусе первой опоры справа по полету.

Магистраль откачки обеспечивает откачку масла от 2 , 3, 4и5 опор и отвод его в маслобак через воздушно масляный радиатор.

В магистраль входят откачивающие насосы ОН-3 , ОН-4 , ОН-5, входной запорный клапан, стружкосигнализатор, воздушно масляный радиатор, трубопроводы низкого давления. Перед стружкосигнализатором в трубопроводе откачки установлен датчик температуры масла.

В трубопроводе откачки масла от 4 и 5 опор (под накидной гайкой на корпусе опор) устанавливается защитный фильтр, предохраняющий магистраль откачки от попадания в нее продуктов разрушения привода регулятора свободной турбины. Для обеспечения полной откачки вспененного масла из полостей опор и предотвращения его выброса в проточную часть откачивающие насосы имеют многократный запас подачи (отношение подачи откачивающего насоса к подаче масла на опору).

|

№ Опор. |

Максимальная подача масла через опору (л/мин).

|

Запас ОН по подаче не менее. |

Максимальная температура подшипника, (°С).

|

Давление в масляной полости на малом газе. (кгс/см²) |

3, 2 |

14 |

150 |

— 0,15…-0,2 |

|

2 опора |

3, 5 |

9 |

250 |

0 или разрежение |

||||

|

3 опора |

3, 0 |

10 |

300 |

0 или разрежение |

||||

|

4…5 опора |

6, 0 |

4,8 |

250 |

-0 ,2….-0,6 |

||||

|

Коробка приводов |

4,4 |

5 |

— |

— 0,2…-0,6 |

При увеличении противодавления во внешней магистрали более 1,25 кгс / см² для исключения выбивания масла в проточную часть двигателя в системе предусмотрен перепуск части масла непосредственно в маслобак через клапан, минуя радиатор. Причиной повышения противодавления является недостаточная пропускная способность маслорадиатора при его засорении и при низких температурах масла. От «холодных» узлов двигателя масло откачивается непосредственно в маслобак через две магистрали насосами ОН-1, ОН-2 , ОН-6. Насосы ОН-1 и ОН-2 откачивают масло из полости 1 опоры двигателя, центрального привода и частично, из коробки приводов.

Дополнительный насос ОН-6 обеспечивает полную откачку масла, стекающего из коробки приводов в полость ее крепления на корпусе первой опоры.

Марки масел рекомендованных для применения в маслосистеме двигателя.

|

Марка масла. |

Т.У. на масло. |

Марка масла. |

Т.У. на масло. |

|

В3-В. |

ТУ 38.101295-85. |

Castrol 5000. |

MIL-23699. |

|

Л3-240. |

ТУ 301-04-010-92. |

Castrol 599. |

DERD 2497. |

|

Mobil Jet Oil II. |

MIL — L — 23699. |

Turbonycoil 525-2A. |

MIL-L-23699. |

|

Саstrol 98. |

DERD 2487. |

Exxon Turbo Oil 25. |

DoD-L-85734. |

|

Mobil Jet Oil 254. |

MIL-L-23699. |

Aero Shell Turine Oil. |

DERD 2494 |

Измерение противодавления внешней маслосистемы

Производится в такой последовательности:

Пропустить шланг со штуцером приспособления с манометром для замера противодавления внешней маслосистемы через специальный лючек на потолочной панели за шпангоутом №8 и с помощью дюритовой муфты соединить с патрубком крана 636700А в магистрали откачки до масляно-воздушного радиатора (муфту закрепить 3…4 витками проволоки КС-1 с затяжкой) Стравить воздух из магистрали системы замера через пробку на шланге при открытом сливном кране.

Проверить уровень масла в маслобаке и дозаправить при необходимости.

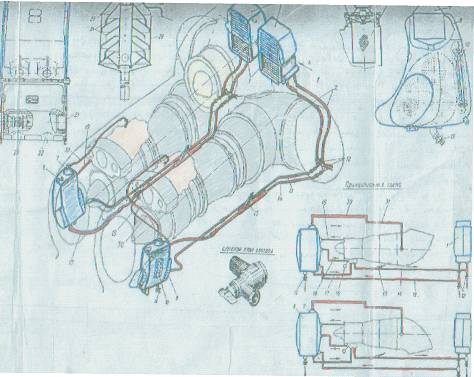

— Воздушно масляные радиаторы двигателей, 2- резиновые шланги, 3-крышка заливной горловины, 4-винт, 5 — траверса, 6 — фильтр, 7-расширительный бачок, 8 — заливная горловина, 9 — маслобак, 10 — масляное стекло, 11- кран 600400а слива масла из маслобака, 12 — краны 600500А слива масла из трубопроводов маслосистемы двигателя и маслорадиаторов, 13 — трубопровод отвода масла из маслорадиатора в маслобак, 14- трубопровод подвода масла из маслоагрегата в маслорадиатор,15 -датчик П-1 температуры масла, 16 — датчик давления масла на входе в двигатель, 17- резиновый шланг подвода масла к маслоагрегату двигателя из маслобака, 18- резиновый шланг перепуска масла из маслоагрегата в маслобак, 19- резиновый шланг перепуска масла из маслонасоса коробки приводов в маслобак, 20- термоклапан, 21- заглушка, 22- штуцер для подсоединения трубопровода подводящего горячее масло, 23- штуцер для подсоединения трубопровода отводящее охлажденное масло, 24- конус лабиринта, 25- верхняя крышка, 26-штуцер для подсоединения трубопровода суфлирования, 27- трубка, 28- патрубок, 29-корпус, 30- резиновый шланг суфлирования маслобака, 31- трубопровод суфлирования двигателя.

Произвести запуск, опробование двигателя, проработать на взлетном режиме 5..6 минут и измерить одновременно следующие параметры двигателя: давление масла (максимальное, при температуре масла на выходе из двигателя 100…110°С в конце режима); температуру масла на выходе из двигателя; частоту вращения турбокомпрессора; температуру наружного воздуха. Если температура масла на выходе из двигателя на взлетном режиме менее 100…110°С, то следует остановить двигатель, установить подачу вентилятора на осенне — зимний период, повторить запуск, опробование двигателя и регистрацию параметров. Манометр при замере следует располагать вертикально и на удалении от потолочной панели не менее 0,5м.

Противодавление внешней маслосистемы при температуре масла на выходе из двигателя вычисляют по формуле:

Рн=Р СК +РМ

Где: Р СК — измеренное давление масла за сливным краном

Р М -разность давлений масла за двигателем (определяется по графику зависимости РM от ТM )

Если противодавление больше 1,25 кгс/см², то следует заменить блок воздушно — масляного радиатора двигателя и главного редуктора.

Система суфлирования

Система суфлирования предназначена для удаления воздуха из масляных полостей в атмосферу.

Масляные полости двигателя (полости опор и полости коробки приводов) сообщаются с атмосферой через откачивающие насосы и полость маслобака. Откачивающие насосы создают в полостях разрежение, гарантирующее поддержание требуемого перепада давлений на масляных уплотнениях и предотвращающее выброс масла в проточную часть. Разрежение в коробке приводов регулируется подбором жиклера сапуна. Чрезмерное разрежение в коробке приводов может привести к подсосу топлива из полости дренажных полостей агрегатов ДЦН-70А и НР-3ВМ.

Из масляного бака воздух отводится в выхлопное устройство через расширительный бачок и внешний трубопровод.

Агрегаты масляной системы. Маслоагрегат МА-78 крепится снизу к фланцу корпуса 1 опоры. В агрегате размещены: ОН-1…ОН-5 , редукционный клапан, два запорных клапана, перепускной клапан (в штуцере отвода масла в радиатор), редуктор привода насосов.

К фланцам и штуцерам корпуса агрегата крепятся трубопроводы: подвода масла из маслобака, подвода масла из маслофильтра на смазку редуктора привода агрегата, подачи масла к маслофильтру, откачки масла из полостей 2, 3 , 4, 5 опор в радиатор, перепуска масла в маслобак, отвода масла от 1 опоры и центрального привода в маслобак. На штуцере подвода масла из маслобака имеется штуцер стравливания воздуха

Перепускной и запорные клапаны в процессе эксплуатации не регулируются. Настройка редукционного клапана при необходимости производится регулировочным винтом, расположенным в передней части агрегата снизу. Один оборот винта по часовой стрелке увеличивает давление масла на 0, 5 кгс/см² . Слив масла из агрегата может осуществляться через штуцер на передней части корпуса .

Примечание:

На маслофильтре допускается наличие коксующих отложений продуктов приработки и естественного износа в виде мелкой металлической пыли или во взвешенном состоянии в масле , слитом из маслофильтра.

При наличии отложений кокса занимающих 50% фильтрующих элементов, слейте масло из маслобака, маслорадиатора вертолета и заправьте маслобак чистым маслом.

Маслонасос откачки масла из коробки приводов

Крепится к переднему фланцу коробки приводов справа по полету. На корпусе насоса спереди установлен датчик тахометра турбокомпрессора, а также сапун, через который полость коробки приводов сообщена с атмосферой, трубка подвода масла из полости фланца корпуса 1 опоры и штуцер отвода масла. В корпусе размещены детали откачивающего насоса и узел графитового уплотнения датчика тахометра.

Отсечной клапан. Установлен в магистрали подачи масла на смазку опор свободной турбины.

Предназначен для предотвращения переполнения маслом воздушно — масляной полости четвертой и пятой опор двигателя при частоте вращения ротора турбокомпрессора ниже 15% и перетекания масла в выхлопной патрубок.

Срабатывает при падении давления масла в магистрали подачи к 4 и 5 опоре ниже (0,03+0,005) МПа [(0,03+0,05) кгс/см] Запирающий элемент клапана с пружиной располагается между двумя штуцерами, свинченными друг с другом .

Стружко сигнализатор СС-78. Расположен в магистрали откачки масла из двигателя на входе в маслорадиатор, и предназначен для выдачи сигнала о наличии феромагнитных частиц в масле, сигнализатор представляет собой два постоянных магнита, смонтированных в корпусе переходнике, соединенных проводами с контактами штепсельного разъёма.

При заполнении ферромагнитными частицами зазора между магнитами электрическая цепь сигнализатора замыкается, и на левой приборной доске загорается светосигнальное табло.

Масляный бак. Установлен на двух отлитых из алюминиевого сплава ложементах, с помощью двух стяжных лент на потолочной панели у шпангоута №1 между воздухозаборником двигателя и крышкой капота двигательного отсека, сварен из листового алюминиевого сплава Амц-Ам и включает в себя обечайку, переднее и заднее днище, внутренние перегородки. На заднем днище расположены штуцер и тройник откачки масла из двигателя (включая охлажденное в воздушно масляном радиаторе), на обечайку снизу — штуцер забора масла к двигателю и сливной кран 600400М, на выпуклой боковой поверхности обечайки — масломерное стекло, сверху заливная горловина с крышкой, прижимным винтом и траверсой.

Сверху изнутри в обечайку вварен расширительный бачок лабиринтного типа, изготовленный из материала Амц-АМ.

На верхнем днище расширительного бачка имеется штуцер, соединенный с трубопроводом суфлирования, а на нижнем днище — отверстие для отвода масла в маслобак, выделенного из паров масла.

Воздушно масляный радиатор (ВМР)

Предназначен для охлаждения масла, выходящего из двигателя и главного редуктора ВР-14. На вертолете устанавливаются два ВМР, каждый из которых имеет секции охлаждения масла системы двигателя и редуктора. Каждая секция ВМР состоит из корпуса, сот, больших и малых крышек, термостатического клапана. В корпусе выполнены прорези для установки охлаждающих трубок.

Сливные краны 637600А

Расположены на поперечной противопожарной перегородке со стороны редукторного отсека, кран состоит из корпуса, тарелки со штоком, гайки, рукоятки с храповиком и пружиной. Жесткие трубопроводы маслосистемы изготовлены из материала Амц -М и имеют ниппельные соединения. Гибкие шланги хлопчатобумажную оплетку.

Основные неисправности маслосистемы.

|

Неисправность. |

Причина и признаки отказа. |

Способ |

|

Нет давления масла при запуске, ложном запуске и холодной прокрутке. |

Неисправность прибора замера давления. Воздушная пробка на входе в маслоагрегат. |

Проверить и при необходимости заменить прибор. Стравить воздух через штуцер на маслоагрегате МА-78 . |

|

Давление масла не соответствует техническим требованиям. |

Уровень масла в баке ниже минимально допустимого. Неисправность прибора замера давления. Сильное загрязнение маслофильтра. Изменение регулировки или заедание редукционного клапана. Закоксованность отверстия суфлирования маслобака в выхлопном патрубке |

Устранить причину падения уровня При необходимости произвести дозаправку Проверить и при необходимости заменить прибор. Снять и промыть маслофильтр. Произвести регулировку редукционного клапана . При необходимости снять и промыть редукционный клапан . Прочистить отверстие. |

|

Не герметичность соединения штуцеров на корпусе фильтра. |

Нарушение целости уплотнительных колец под контр гайками штуцеров. |

Заменить уплотнительные кольца под контр гайками штуцеров. Внимание.! Устранение течи масла дотяжкой штуцеров не допускается. |

|

Течь масла по разъему корпуса маслонасоса откачки и датчика тахометра. |

Нарушение целостности уплотнительного кольца или прокладок между фланцем насоса и корпусом торцевого уплотнения. Не герметичность торцевого уплотнения датчика тахометра. |

Заменить уплотнительное кольцо или прокладки. Промыть или при необходимости заменить узел торцевого уплотнения |

|

Сильное дымление и течь масла из выхлопного патрубка |

Повышенное давление масла на входе в двигатель. |

Произвести промывку и при необходимости регулировку редукционного клапана. |

|

Течь масла из клапанов перепуска воздуха. Повышенная температура масла на выходе из двигателя. |

Повышенное противодавление на выходе из двигателя более 1,25кгс/см² Зависание отсечного клапана в открытом положении. Нарушение герметичности торцевого уплотнения ДЦН в коробке приводов Выброс масла из полости второй опоры Износ откачивающих насосов маслоагрегата. Неисправность прибора измерения температуры. Уровень масла в маслобаке ниже минимально допустимого. Засорение сот масляного радиатора с внешней стороны. Недостаточный обдув масляного радиатора. Заедание перепускного клапана маслоагрегата МА-78 . Заедание термоклапана маслорадиатора Повышенное противодавление на выходе из двигателя. |

Заменить термоклапан маслорадиатора, при необходимости маслорадиатор. Промыть отсечной клапан. Проверить наличие замасливания (копоти) в отверстии дренажа топливного эжектора в выхлопном патрубке масла в приводе ДЦН. При необходимости заменить торцевое уплотнение привода ДЦН или изменить на меньшие (на 3…5 мм) жиклеры сброса воздуха из второй опоры. Заменить маслоагрегат. Устранить неисправность прибора , при необходимости произвести его замену. Установить причину и при необходимости произвести дозаправку. Проверить и очистить соты масляного радиатора. Проверить правильность установки регулирующей заслонки вентилятора и при необходимости установить в нужное положение. Осмотреть и промыть перепускной клапан. Убедиться в неисправности. При необходимости заменить термоклапан . Проверить чистоту внутренней полости масляного радиатора. при необходимости заменить радиатор. |

На вертолетах типа МИ-17 при объеме масла более 0,5 оставшегося в 4,5 опорах после останова двигателя, уровень масла превышает нижнюю кромку радиального зазора, возникающего между графитовыми сегментами и остывающей стальной втулкой уплотнения 5 опоры. При этом наблюдается перетекание масла в полость уплотнения с последующим вытеканием его в конусную балку и далее в нижнюю стойку корпуса 4, 5 опор (по трубопроводу откачки масла).

Масло, накопившееся в полости уплотнения, при последующем запуске постепенно выдувается воздухом, поступающим от 5 ступени компрессора (более интенсивно на режимах выше «малого газа» после закрытия КПВ).

Время работы двигателя до полного прекращения капельного подтекания эксплуатационной документацией не регламентировано и зависит от количества накопившегося в полости масла.

Подтекание масла на лопатках компрессора (1Опора) возможно устранить установкой жиклера меньшего диаметра в трубопроводе наддува 1 опоры. (либо вообще убрать жиклер).

А также уменьшить диаметр жиклера на сапуне.

Рекомендации по устранению течи масла из 1, 2, 3, 4, 5 опор.

В целях предотвращения необоснованного съема двигателей ТВ3-117, а также модулей свободных турбин по причине течи масла из опор, для правильной оценки характеристики установления дефектов предлагается

Устранение течи масла из 1 опоры

маслосистема радиатор двигатель привод

1. Внешнее проявление дефекта:

1 Повышенный расход масла;

2 Замасливания лопаток ВНА, рабочих лопаток первой ступени компрессора;

3 Выбивание масла через сапун;

4 Наличие масла во входном устройстве.

- Возможные причины дефекта:

1 Трещина на графитовом кольце торцевого уплотнения 1 опоры.

2 Засорение жиклера наддува уплотнения 1 опоры;

3 Не герметичности пробки в роторе компрессора, утечка масла через два штифта крепления пробки;

4 Срез приводного валика МНО-78.

3. Перечень работ, подлежащих выполнению при

1 Произведите внешний осмотр двигателя, обратив внимание на отсутствие:

- Выбивание масла через сапун, выбивание масла из окон СВ;

- Подтекание масла из коробки приводов, маслофильтра или датчика тахометра в зазор между корпусом 1 опоры и воздухозаборником;

- Замасливания трубок подвода горячего воздуха в кок или в сепаратор ПЗУ.

2 Для устранения замасливания лопаток ВНА уменьшите диаметр жиклера сапуна 0780210322 поэтапно (разрешается уменьшать жиклер до Ø 0,5мм. При сборке устанавливается жиклер Ø 3мм) В случае не устранения дефекта, замените МА-78 на маслоагрегат с повышенной производительностью насоса откачки масла из 1 опоры.(МА-78 запросите на предприятии.)

Выбивание масла через выходные отверстия лопаток ВНА указывает на возможность ослабления посадки одной из трубок обогрева кока в корпусе 1 опоры, (Снять кок и проверить внутри трубки на отсутствие масла).

3 В случае замасливания кока замените уплотнительные кольца 0780219042 на трубках подвода воздуха на его обогрев.

4 При выбросе масла из сапуна замените жиклер 078021032 сапуна на жиклер меньшего диаметра, (при сборке устанавливается жиклер диаметром 3мм).

В случае не устранения замените маслонасос откачки масла.

5 Прочистите суфлирующее отверстие на фланце сброса воздуха из маслобака.

Устранение течи масла из второй опоры

- Внешнее проявление дефекта.

1 Сильное дымление из выхлопного патрубка;

2 Течь масла из КПВ;

3 Замасливания заднего фланца корпуса компрессора;

- Возможные причины дефекта.

1 Повышенное противодавление маслосистемы объекта;

2 Термическое растрескивание резиновых колец в трубопроводе подвода масла ко второй опоре;

3 Зависание графитового сегмента радиального уплотнения в результате грубой посадке объекта.

- Перечень работ подлежащих выполнению при

1 Проверить величину противодавления маслосистемы, как указанно в РЭ вертолета. При повышенном противодавлении проверьте, не перекрыт ли объектовый трубопровод отвода масла от МА-78 к маслофильтру отслоившейся резиной. Если величина противодавления более 1,25 кг/см замените маслорадиатор или термоклапан маслорадиатора.

2 Проверьте визуально наличие замасливания отверстий сброса суфлирующего воздуха из 2 опоры в выхлопном патрубке. Если масло есть — замените дросселирующие прокладки (жиклеры) под передними фланцами трубопроводов сброса воздуха из 2 опоры.

Замену производите с двух сторон на прокладки, имеющие внутренний диаметр на 3÷5мм меньше от ранее установленных.

3 В случае постоянного дымления из выхлопного патрубка при работе на режимах — замените резиновые кольца на трубопроводах подвода масла ко 2 и 3 опорам. Если дефект не устранился — замените маслоагрегат МА-78. 3.4 При зависании графитового сегмента радиального уплотнения после грубой посадки объекта произведите длительную гонку с изменением режимов (для возвращения сегмента в рабочее положение).

Устранение течи масла из третьей опоры

- Внешнее проявление дефекта:

- Повышенный расход масла и дымление на режимах;

- Вытекание масла в выхлопной патрубок из двух нижних дренажных отверстий через несколько минут после останова.

- Возможные причины дефекта:

1 Защемление нижнего сегмента радиально — торцевого графитового уплотнения в его корпусе в результате грубой посадки.

2 Термическое растрескивание резиновых колец в трубопроводах подвода и откачки масла из третьей опоры.

- Перечень работ подлежащих выполнению при

1 После грубой посадки объекта необходимо произвести длительную гонку двигателя с изменением режимов для возможной установки браслетной пружины сегментного уплотнения на место.

2 При наличии повышенного расхода масла и дымления на режимах замените резиновые уплотнительные кольца в угольнике подвода масла к третьей опоре.

3 При вытекании масла в выхлопной патрубок через дренажные отверстия замените резиновые кольца в штуцере откачки масла из третьей опоры.

Устранение течи масла из 4 и 5 опор

- Внешнее проявление дефекта:

- Течь масла по нижней серьге модуля СТ;

- Наличие масла в выхлопном патрубке (течь масла из 3 и 4 опор);

- Течь масла по фланцу трубопровода откачки масла из 4 и 5 опор;

- Возможные причины дефекта:

Неполное вхождение рессоры во втулку МСХ при монтаже:

- Монтаж с перекосом изделия и редуктора,

- Повышенная овальность центрирующего буртика рессоры (Ø45 -0,08 мм.) или МСХ редуктора (Ø45+0,08 мм.),

- Наличие посторонних частиц (сколотые кусочки шлиц и т. д.),

- Переполнение уровня масла в редукторе,

- Износ подшипников в МСХ,

Срез резинового кольца по втулке МСХ при монтаже рессоры с упором в шлицы МСХ или срез кольца на рессоре. Негерметичности заглушки в силовой рессоре (течь по фланцу откачки из 5 опоры, но без расхода масла из маслобака).

Возможное перекрытие воздушного трубопровода наддува 4 и 5 опор посторонним предметом (песком).

Поступление масла по воздуху от 5 ступени компрессора (выброс масла из 1 и 2 опор) на наддув 4 и 5 опор.

Негерметичности гужона в воздушной полости 5 опоры (повышенный расход и течь на режиме), износ или разрушение фиксатора в графитовом уплотнении 5 опоры (наличие повышенной вибрации редуктора из-за не соконусности несущего винта, повреждении валов трансмиссии, ударного включения МСХ, и т. д.).

Трещина трубопровода нагнетания или зоны приварки (повышенный расход масла и течь на режиме), дополнительно возможна течь и по эжекторному кольцу в выхлопной патрубок.

Трещина сварного шва на трубопроводе нагнетания (течь после останова).

Не герметичность паронитовой прокладки под «домиком» (подсос масла в верхнее ребро) при работе двигателя (течь на режимах).

Переполнение полости 4 и 5 опор при останове:

- Высокое противодавление на малом газе,

- Пониженная настройка отсечного клапана подвода масла к 4 опоре,

- Не герметичность запорного клапана ЗК-2 МА-78 в линии нагнетания (течь масла после останова)

- Недостаточная производительность откачивающей секции МА-78 по причине износа шестерен, или большое разрежение в масляной полости,

Появление течи масла через несколько часов (суток) после останова (не герметичности запорного клапана ЗК-1 в линии откачки МА-78),

Износ графитового уплотнения 4 опоры,

Подтекание масла из маслорадиатора через систему наддува конусной балки от вентилятора.

Не герметичности прокладки под фланцем трубопровода откачки масла из 4 и 5 опор.

- Перечень работ, подлежащих выполнению при

1 Произведите внешний осмотр двигателя, в том числе осмотрите стойки, эжекторное кольцо, конусную балку, окна сброса воздуха из 2 опоры, из маслобака, выхлопного патрубка, эжектора. Определите характер подтекания масла.

2 Уточните обстоятельства появления течи: на режиме, запуске, стоянке, на какой минуте после останова или длительной стоянки, количество вытекшего масла.

3 При появлении течи масла через несколько часов после останова двигателя проверьте герметичность запорного клапана ЗК-1 откачки МА-78 (отсоединить трубопровод откачки масла из опор, при этом в случае не герметичности ЗК-1 должно слиться более 0,5л масла и продолжаться капельная течь).

При не герметичности ЗК-1 притрите седло с клапаном, проверьте отсутствие заедания при вращении клапана в установленном седле. Если заедание есть — замените МА-78.

4 Вскройте лючок датчиков ДТА-10. Осмотрите все зоны доступные для осмотра на предмет наличия масла в «ванночке» корпуса, если:

- Датчики сухие, но есть следы течи масла по внутренней поверхности конусной балки, возможны дефекты, указанные в п.1, 2, 3.

- При наличии масла в «ванночке» и замасливания датчиков ДТА-10 возможны дефекты 3,4,5,6,10, 11.

- Течи в конусной балке нет, ДТА-10 сухие- возможны дефекты 7, 8, 9.

3.5 Осмотрите, нет ли течи по фланцу «домика» (дефект 2), если есть замените прокладку и проверьте наличие жиклера в трубопроводе подвода масла к «домику».

6 Проверьте замасливания отверстия подсоса воздуха на фланце силового конуса изделия (дефект 1, 2).

7 Отсоедините гайку трубопровода подвода воздуха на наддув 4 и 5 опор, нет ли течи масла из трубопровода, если есть (дефект 5) — снять ПЗУ и осмотреть входной тракт и КПВ на отсутствие течи масла из 1 опоры.

8 Проверьте отсутствие переполнение уровня масла в редукторе (Дефект п.1).

9 Обработайте обмасленные места бензином, просушите, подготовьте двигатель к запуску. При опробовании замерьте расход масла и величину противодавления маслосистемы, если противодавление Р м ≥ 1,25 кг/см промойте или замените маслорадиатор.

10 Если течь масла начинается сразу или через 10÷20 мин. после останова — отсоедините гайку трубопровода откачки масла от 4 и 5 опор, слейте и замерьте количество масла. При наличии более 0,5 л масла- произведите замену привода РО СТ на модифицированный (7802.4500-04).

11 При пониженной настройке отсечного клапана подвода масла к 4 опоре снимите отсечной клапан, разберите и промойте керосином. При сборке положите под пружину отсечного клапана шайбу толщиной 1÷2мм, и после установки проверьте отсутствие дефекта.

12 При признаке 4.2 снимите двигатель и осмотрите силовую рессору и ее внутреннюю полость на наличие замасливания, состояния резинового уплотнительного кольца и герметичность заглушки (залейте во внутрь заглушки керосин).

В случае не герметичности заглушки замените силовую рессору. Если после замены силовой рессоры течь не устранилась, в этом случае вызовите представителя предприятия изготовителя редуктора.

13 Во всех случаях течи масла из опор рекомендуйте эксплуатирующей организации произвести замену масла Б-3В, с целью исключения попадания посторонних частиц под седло отсечного и запорного клапанов, а также под графитовые кольца уплотнений опор.

Расчетная часть

Для расчета циркуляционного расхода масла через двигатель необходимо определить количество тепла, отводимого маслом из двигателя — теплоотдачу в масле.

Теплоотдача в масле определяется по формулам:

![]()

![]()

где Q — количество тепла, отводимого маслом в единицу времени (Дж/мин)

С — теплоёмкость масла (Дж/кгк)

t 2 — температура масла на выходе из двигателя (°С)

t 1 — температура масла на входе в двигатель (°С)

Для каждого типа двигателя величина Q постоянна.

Зная t 1 и t2 (из данных двигателя), а также теплоёмкость масла С=2,1 Дж/кгк, можно определить циркуляционный расход масла:

объемный расход масла V M

![]()

где р м — плотность масла.

С — 2.1 Дж/кгк

t 2 -140 °С

t 1 — 80°С

р м — 0.990 г/см²

V M =21.55 л/мин

Находим G M из формулы

G M = VM* рм

G M = 21,55*0,990=21,48 кг/мин

Зная G M находим Q

= G M* С(t2 -t1 )

=21.48*2.1(140-80)=2706.5 дж/мин

|

Q (кДж/м) |

G M (л/м) |

|

|

ТРД |

(30 + 60) х 4,2 |

3 + 5 |

|

ТВД |

(140 +200) х 4,2 |

12 + 30 |

Следует иметь в виду, что у конкретных конструкций ГТД удельная теплоотдача Q в масло и удельная прокачка его через двигатель, отнесенные к каждой 10000 Н тяги для ТРД и ТРДД и к 1000 кВт мощности для ТВД.

Заключение

Проделав данную курсовую работу, можно сделать вывод что масло система является важной частью составных частей двигателя. Для хорошей и безотказной работы двигателя маслосистема должна обеспечивать необходимое охлаждение и смазку деталей и агрегатов.

Достаточное охлаждение достигается за счет циркуляции масла по двигателю и вследствие этого насос маслосистемы должен создавать необходимое давление для прокачки масла в системе. Если насос не может создать необходимое давление в системе то это приводит к увеличению температуры масла, затем вязкость масла понижается и оно не обеспечивает нормальное давление в системе и ухудшается отвод тепла от опор и агрегатов, следовательно дальше происходит перегрев и заклинивание, что приводит двигатель в нерабочее состояние.

Если в полете происходит падение давления или срабатывает сигнализатор “стружка в масле” то экипаж должен выключить двигатель и произвести вынужденную посадку.

Маслосистема важная структурная единица двигателя обеспечивающая работу двигателя.

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/sistema-suflirovaniya-dvigatelya-d/

1. А.Д. Богданов, Н.П. Калинин, А.И. Кривко: Турбовальный двигатель ТВ3-117ВМ

— Н.А. Максимов, В.А, Секистов: Авиадвигатели самолетов и вертолетов.

— Г.И. Данилейко, Л.Н. Капустин, Е.Л. Фельдман: Основы конструкции авиационных двигателей.

— Регламент технического обслуживания вертолета Ми-8. Часть 1. Планер и силовая установка. — М.: Воздушный транспорт, 1993.

— Вертолет Ми-8. Инструкция по технической эксплуатации. Книга 1. Планер и силовая установка. — М.: Машиностроение, 1972.

— Технологические указания по выполнению регламентных работ на вертолете Ми-8. Периодические формы технического обслуживания. Выпуск 3, 4, 5, 6, 7, 8, 9. Планер и силовая установка. — М.: Воздушный транспорт, 1982.

— Технологические указания по выполнению регламентных работ на вертолете Ми-8. Выпуск 9. Техническое обслуживание при хранении, сезонное, специальное и карты смазки. — М.: Воздушный транспорт, 1984.