1. Технико-экономическое обоснование

Холодильная установка молочного завода расположена в городе Астрахань. В городе Астрахань расчетная летняя температура 34 ºС, среднегодовая температура 9.4 ºС, среднемесячная относительная влажность самого жаркого месяца в 37%.

В холодильнике хранятся масло сливочное 5 т/сут., сметана 25 т/сут., ряженка 30 т/сут.

Здание холодильника одноэтажное, имеет три камеры, в которых производится хранение сливочного масла, сметаны, ряженки. Между камерами расположен сквозной коридор, откуда имеется выход на автомобильную платформу. Имеется экспедиция. Общая высота холодильника составляет 4,8 м. Сетка колон 6*18 метров.

Стены и перегородки холодильника выполнены из кирпича, потолок – железобетонные плиты перекрытия, теплоизоляция – пенополистирол ПСБ-С. Для поддержания необходимого температоро-влажностного режима проектируется непосредственное охлаждение при помощи воздухоохладителей типа ВОП.

В холодильник молочного завода поступает продукт на хранение с температурой 15 ºС и хранится в камерах при температуре 1 ºС в пластиковых ящиках. Формирование штабеля производится электрокарами. Высота штабеля составляет 2 м. Вход в холодильник с южной стороны.

Для охлаждения 60 тонн молока принимаем два охладителя молока марки ООУ-25. Для пастеризации и охлаждения сливок, а также сливок при производстве сметаны, используем одну пастеризационно-охладительную установку марки А1-ОПК-5. Для пастеризации молока при производстве ряженки используем одну установку А1-ОПК-5.

Таблица 1.1. Техническая характеристика технологического оборудования, потребляющего холод.

| Показатели | ООУ-25 | А1-ОЛО-2 | А1-ОПК-5 |

| Производительность, л/ч | 2500 | 3000 | 5000 |

| Начальная температура продукта, ºС | 20 | 30 | 5 – 10 |

| Температура входящего продукта, ºС | 4 ± 2 | 90–60 | 22 – 50 |

| Холодопроизводительность, кВт | 180 | 120 | 90 |

| Хладоноситель | Вода | Вода | Вода |

2. Расчет строительной площади холодильника

2.1 Определение число строительных прямоугольников камер хранения

n=![]() (2. 1)

(2. 1)

где ß F – коэффициент использования площади помещения; [прил. 1.1; 1.с. 224]

h гр – грузовая высота (высота штабеля), м; [1.с. 223]

g v – норма загрузки, т/м3 ; [прил. 1.1; 1.с. 222 табл. 52]

М – масса грузов, т;

F пр – площадь строительного прямоугольника, м2 ;

- Исходные данные и результаты расчетов приведены в таблице 2. 1

Таблица 2.1. Расчет числа строительных прямоугольников камер хранения

| Продукт | M | F пр | gv | h гр. | ß F | n | z |

| Масло сливочное | 5 | 108 | 0,63 | 2 | 0,7 | 2 | 0.63 |

| Сметана | 25 | 108 | 0,75 | 2 | 0,65 | 2 | 1.2 |

| Ряженка | 30 | 108 | 0,30 | 2 | 0,7 | 4 | 3.3 |

2.2 Определение числа строительных прямоугольников компрессорного цеха, вспомогательных и служебно-бытовых помещений

n=![]() (2. 2)

(2. 2)

где В-процент от строительной площади камер хранения холодильник; для вспомогательных помещений В=0,2÷0,4; для служебных помещений В=0,05÷0,1; для компрессорного цеха В=0,1÷0,15.

Результаты расчетов и исходные данные сводим в таблицу 2. 2

Таблица 2.2. Расчет числа строительных прямоугольников компрессорного цеха, вспомогательных служебно-бытовых помещений

| Помещение | F стр. | F пр. | В | n |

| Компрессорный цех | 1080 | 108 | 0,1 | 2 |

| Вспомогательные помещения | 1080 | 108 | 0,2 | 4 |

| Служебно-бытовые помещения | 1080 | 108 | 0,05 | 2 |

Принимаем следующую планировку холодильника

| Сметана | Ряженка | |

| Масло сливочное | ||

| Вспомогательное помещение | Служебное помещение | |

| Компрессорная | ||

| Автоплатформа | ||

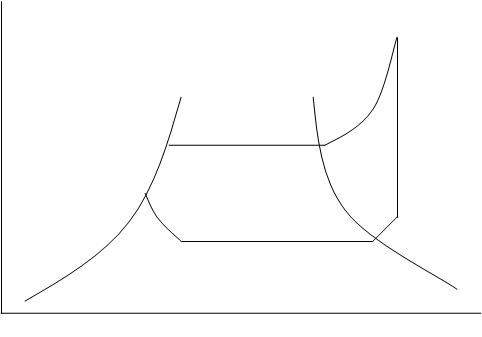

Рисунок 1 – План холодильника

При расчете охлаждаемых помещений в общем случае определяют следующие теплопритоки:

Q=Q 1 +Q2 +Q3 +Q4 +Q5 (3. 1)

где Q 1 – теплоприток от окружающей среды через ограждения, кВт;

Q 2 – теплоприток от продукции при их холодильной обработке, кВт;

Q 3 – теплоприток от наружного воздуха при вентиляции охлаждаемого помещения, кВт;

Q 4 – теплоприток от источников, связанных с эксплуатацей охлаждаемых помещений, кВт;

3.1 Теплоприток от окружающей среды

Этот теплоприток в общем случае включает теплопритоки, обусловленные разностью температур окружающего воздуха и помещения, и солнечным тепловым излучением.

Q 1 = Q1Т + Q1 C (3. 2)

Q 1Т =![]() (3. 3)

(3. 3)

Q 1 C =![]() (3. 4)

(3. 4)

где Q 1 T – теплоприток, обусловленный разностью температур окружающего воздуха и помещения, кВт;

Q 1 C – теплоприток, обусловленный солнечным тепловым излучением, кВт; [прил. 3.3] [1.с. 330, табл. 58]

F н – площадь поверхности ограждения, м2 ;

t н – температура воздуха с наружной стороны ограждения, определяемая расчетом в зависимости от типа ограждения, ºC; [прил. 3.1] [1.с. 417]

t пм – температура воздуха в помещении, принимаемая по нормативным документам, ºC; [введение]

Δt c – избыточная разность температур, вызванная солнечным тепловым излучением, ºC;

К н – коэффициент теплопередачи, кВт/(м2 К).

[прил. 3.2] [1.с. 311]

Результаты расчетов и сводные данные сводим в таблицу 3.1

Таблица 3. 1 – Теплопритоки через ограждения

| № камеры | Ограждения | t пм, ºC | Размер | F , м2 | t н, º C | Δ t , º C | Кн , Вт/м2 К | Δ tc , º C | Q1T , кВт | Q1C , кВт | Q1 , кВт | ||||||||||||

| L | B | H | |||||||||||||||||||||

| 1 | НС – С | 1 | 36 | — | 4,8 | 172,8 | 34 | 33 | 0,30 | 0 | 1770 | — | 17170 | ||||||||||

| НС – В | 1 | 12 | — | 4,8 | 57,6 | 34 | 33 | 0,30 | 11 | 570 | 2112 | 2682 | |||||||||||

| ВС – Ю | 1 | 36 | — | 4,8 | 172,8 | 20 | 19 | 0,59 | 9.1 | 1937 | — | 1937 | |||||||||||

| ВС – З | 1 | 12 | — | 4,8 | 57,6 | 20 | 19 | 0,42 | 13,2 | 459 | — | 459 | |||||||||||

| ПОКРЫТИЕ | 1 | 36 | 12 | — | 432 | 34 | 33 | 0,30 | 9,1 | 4276 | 13104 | 17380 | |||||||||||

| ИТОГО ПО КАМЕРЕ | 24170 | ||||||||||||||||||||||

| 2 | ВС – С | 1 | 36 | — | 4,8 | 172,8 | 34 | 33 | 0,30 | 0 | 1710.7 | — | 1710.7 | ||||||||||

| ВС – В | 1 | 6 | — | 4,8 | 28,8 | 20 | 19 | 0,42 | 11.0 | 229,8 | — | 229,8 | |||||||||||

| ВС – Ю | 1 | 36 | — | 4,8 | 172,8 | 1 | 0 | 0,59 | 9.1 | — | — | — | |||||||||||

| НС – З | 1 | 6 | — | 4,8 | 28,8 | 34 | 33 | 0,30 | 13,2 | 285,1 | 1267,2 | 1552,3 | |||||||||||

| ПОКРЫТИЕ | 1 | 36 | 12 | — | 432 | 34 | 33 | 0,30 | 9,1 | 4276,8 | 13104 | 173808 | |||||||||||

| ИТОГО ПО КАМЕРЕ | 20873,6 | ||||||||||||||||||||||

| 3 | ВС – С | 1 | 36 | — | 4,8 | 172,8 | 1 | 0 | 0,59 | 0 | — | — | — | ||||||||||

| ВС – В | 1 | 6 | — | 4,8 | 28,8 | 20 | 19 | 0,42 | 11 | 229,8 | — | 229,8 | |||||||||||

| ВС – Ю | 1 | 36 | — | 4,8 | 172,8 | 20 | 19 | 0,42 | 9.1 | 1378,9 | — | 1378,9 | |||||||||||

| НС – З | 1 | 6 | — | 4,8 | 28,8 | 34 | 33 | 0,30 | 13.2 | 285,1 | 1267.2 | 1552,3 | |||||||||||

| ПОКРЫТИЕ | 1 | 36 | 12 | — | 432 | 34 | 33 | 0,30 | 9,1 | 4276,8 | 5,2 | 17380,8 | |||||||||||

| ИТОГО ПО КАМЕРЕ | 20541,8 | ||||||||||||||||||||||

3.2 Теплоприток от продуктов при их холодильной обработке

Q 2 =![]() (3. 5)

(3. 5)

где Q 2пр – теплоприток от продуктов, кВт; Q2т – теплоприток от тары, кВт;

Теплоприток от продуктов

Q 2пр =![]() (3.6)

(3.6)

где М пр – масса обрабатываемых продуктов, кг,

i 1 и i2 – энтальпии, соответствующие начальной и конечной температурам продукта, кДж/кг; [прил. 3.4] [1.с. 419]

τ – продолжительность тепловой обработки продукта, ч;

- Теплоприток от тары.

Q 2т =![]() (3.7)

(3.7)

где М т – масса тары, кг; [прил. 3.5]

t 1 и t2 – температура тары начальная и конечная, ºC;

с т – удельная теплоемкость тары, кДж/кгК, равная: для деревянной и картонной тары cт =2,3; для металлической cт =0,5; для стеклянной cт =0,8;

- τ – продолжительность тепловой обработки продукта, ч.

Результаты расчетов и исходные данные сводим в таблицу 3. 2

3.3 Теплоприток от вентиляции помещений наружным воздухом

Теплоприток Q 3 учитывают только в том случае, если вентиляция требуется по технологической документации.

Q 3 =![]() (3. 8)

(3. 8)

где V пм – объем воздуха в помещении, м3 ;

ρ пм – плотность воздуха в охлаждаемом помещении, кг/м3 ;

а пм – кратность воздухообмена в помещении; [прил. 3.6] [1.с. 333]

i н и iпм – энтальпии воздуха, соответствующие наружной температуре и температуре воздуха в охлаждаемом помещении, кДж/кг.

Результаты вычислений и исходные данные сводим в таблицу 3. 3

Таблица 3. 3 – Теплопритоки от вентиляции

| № камеры | Размеры, мм | a ,/сут | рв, кг/м3 | I н, кДж |

Δ i в, кДж/кг |

Vn , м3 |

Q3, Вт |

||

| L | B | H | |||||||

| 1 | 36 | 12 | 4,8 | 5 | 1,29 | 71 | 13 | 2073 | 8918 |

| 2 | 36 | 6 | 4,8 | 5 | 1,29 | 71 | 13 | 1036 | 4457 |

| 3 | 36 | 6 | 4,8 | 5 | 1,29 | 71 | 13 | 1036 | 4457 |

3.4 Эксплуатационные теплопритоки

Сумма эксплуатационных теплопритоков определяется по зависимости:

Q 4 =Q4.1 +Q4.2 +Q4.3 +Q4.4 (3.9)

где Q 4.1 – теплоприток от освещения, кВт;

Q 4.2 – теплоприток от работающих электродвигателей, кВт;

Q 4.3 – теплоприток от работающих людей, кВт;

Q 4.4 – теплоприток из смежных помещений через открытые двери, кВт.

Теплоприток от освещения.

Q 4.1 =![]() (3.10)

(3.10)

где А – относительная мощность светильников, кВт/м 2 ;

F пм – площадь помещения, м2 ;

- Теплоприток от работающих электродвигателей.

Q 4.2 =![]() или Q4.2 =

или Q4.2 =![]() (3.11)

(3.11)

где N эл – мощность электродвигателей, одновременно работающих в помещении, кВт; [прил. 3.10] [1.с. 334]

q 4.2 – относительная мощность электродвигателей, работающих в помещении, кВт/м2 .

Теплоприток от работающих людей.

Q 4.3 =![]() (3.12)

(3.12)

где n – число людей одновременно работающих в помещении; обычно 2–3 человека при F пм <200 м2 и 3–4 при Fпм >200 м2 . [прил. 3.10] [1.с. 333]

Теплоприток из смежных помещений через открытые двери.

Q 4.4 =![]() (3.13)

(3.13)

где B – удельный теплоприток при открывании дверей, кВт;

F – площадь камеры, м 2 .

Результаты расчета и исходные данные сводим в таблицу 3. 4

Таблица 3. 4 – Эксплуатационные теплопритоки.

| № камеры | А, кВт/м2 | F , м2 | n , чел. | N Э , кВт | В, кВт/м2 | Q 4.1 , Вт | Q 4.2 , Вт | Q 4.3 , Вт | Q 4.4 , Вт | Q 4 , Вт | |

| КМ | Об. | ||||||||||

| 1 | 2,3 | 2.3 | 2 | 6 | 12 | 498.8 | 700 | 4800 | 2592 | 5153.2 | 8588.8 |

| 2 | 432 | 2.3 | 2 | 6 | 12 | 993.6 | 700 | 4800 | 7006.5 | 7006.5 | 11677.6 |

| 3 | 432 | 2.3 | 2 | 6 | 12 | 993.6 | 700 | 4800 | 7006.5 | 7006.5 | 11677.6 |

Таблица 3. 5 Сводная таблица теплопритоков

| № камеры | Q 1 | Q 2 | Q 3 | Q 4 | Q общ. | ||

| КМ | Об | КМ | Об | ||||

| 1 | 24170,4 | 2268,3 | 8918 | 5153,2 | 8588,8 | 40509,9 | 43945,5 |

| 2 | 20873,6 | 17797 | 4457 | 7006,5 | 11677,6 | 50134,1 | 54805,2 |

| 3 | 20541,8 | 13968 | 4457 | 7006,5 | 11677,6 | 45973,3 | 50644,4 |

| Итого: | 136617,3 | 149395 | |||||

4. Расчет и подбор камерного оборудования

4.1 Выбор и обоснование способа охлаждения камер холодильника

На холодильниках принимают две системы охлаждения: непосредственное охлаждение помещения кипящим хладагентом и косвенное охлаждение промежуточным хладоносителем

Наиболее предпочтительным является применение непосредственного охлаждения. Так как использование промежуточного хладоносителя влечет за собой дополнительные потери холода и, кроме того, нам необходимо создать принудительное движение воздуха в камерах для вентиляции, следовательно, из способов охлаждения наиболее перспективным является охлаждение с помощью воздухоохладителей. В зависимости от рабочего тела, подаваемого в воздухоохладители, они разделяются на непосредственного охлаждения и рассольные.

Выбираем потолочные воздухоохладители типа ВОП с нижней подачей хладагента. Они предназначены для охлаждения воздуха в камерах хранения продуктов. Воздухоохладители состоят из охлаждающей батареи, узла вентиляторов, поддона для сбора талой воды и обшивки.

При охлаждении камер с помощью воздухоохладителей ускоряется процесс отвода теплоты от продукта, достигается равномерное распределение температуры по всему объему камеры.

4.2 Расчет и подбор приборов охлаждения

F во.р =![]() (4.1)

(4.1)

где Q во – тепловая нагрузка на воздухоохладители, кВт;

k во – коэффициент теплопередачи, кВт/(м2 К); [прил. 4.1] [1.с. 167]

θ во – разность теплообменивающихся, ºC.

Расчет площади теплопередающей поверхности производим в таблице 4. 1

Таблица 4. 1 Расчет площади теплопередающей поверхности

| № камеры | Θ,º C | Q во, Вт | k во , Вт/(м2 К) | F во.р , м2 |

| 1 | 10 | 43945,5 | 16,3 | 269 |

| 2 | 10 | 54805,2 | 16,3 | 336 |

| 3 | 10 | 50644,4 | 16,3 | 310 |

Подбираем два воздухоохладителя марки Я10-АВ2–150 для камеры №1; по два воздухоохладителя марки Я10 – АВ2–250 для камер №2 и №3 соответственно. Техническая характеристика воздухоохладителей дана в таблице 4. 2

Таблица 4. 2 Техническая характеристика воздухоохладителей.

| Показатель | Марка аппарата |

| Я 10-ФВП | |

| Суммарный расход воздуха, м3 /с | 4,4 |

| Шаг ребер, мм | 17,5 |

| Объем внутритрубного пространства, м3 | 0,6 |

| Масса, кг | 2400 |

|

Габариты, мм Длина Ширина Высота |

2145 1840 3080 |

5. Выбор режима работы холодильной установки

5.1 Определение режима работы холодильной установки

Определение режима работы холодильной установки заключается в определении температур кипения, конденсации и всасывания, построении цикла в диаграмме хладагента и определении параметров всех узловых точек.

Определение температуры кипения хладагента

t 0 =![]() (5.1)

(5.1)

где t пм – температура воздуха в камере,

t 0 = -4 ºC

Определение температуры конденсации

Определение температуры воды на входе в конденсатор:

t вд.1 =tмт +(3–4) (5.2)

где t мт – температура мокрого термометра, определяется по i-d-диаграмме, ºC

t вд.1 =20+4=24 ºC

Определение температуры воды на выходе из конденсатора:

t вд.2 =tвд.1 +4 (5.3)

t вд.2 =24+4=28 ºC

Определение температуры конденсации:

t к =![]() , ºC(5.4)

, ºC(5.4)

t к =![]() ºC

ºC

Определение температуры всасывания

t вс =t0 +(5–10), ºC(5.5)

t вс =-6+7=1 ºC

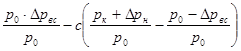

По данным расчета строим цикл в диаграмме S-T и определяем параметры узловых точек таблица 5. 1

Рисунок 2 – Цикл одноступенчатого сжатия.

Таблица 5. 1 – Параметры узловых точек

| Параметр | 1 | 1´ | 2 | 2´ | 3 | 3´ | 4 |

| Температура, º C | -4 | 1 | 85 | 31 | 31 | 20 | -4 |

| Давление, мПа | 0,35 | 0,35 | 1,4 | 1,2 | 1,31 | 0,9 | 0,36 |

| Энтальпия, кДж/кг | 1680 | 1690 | 1890 | 1400 | 590 | 510 | 570 |

| Удельный объем, м3 /кг | 0,35 | 0,35 | 0,14 | 0,09 | 0,001698 | 0,00164 | 0,06 |

5.2 Выбор и обоснование схемы холодильной установки

Необходимый температурно-влажностный режим в охлаждаемых помещениях достигается за счет работы холодильной установки, включающей камерные приборы охлаждения. Они необходимы для отвода теплоты из помещений и передачи ее охлаждающей среде, циркулирующей в камерных приборах охлаждения. Выбираем непосредственный способ охлаждения, то есть отвод теплоты из помещений кипящим хладагентом.

Для камер хранения температура в камерах поддерживается на уровне 4 ºC. Целесообразно применять одноступенчатую холодильную установку.

Принимаем непосредственное охлаждение с нижней подачей хладагента в приборы охлаждения.

Таким образом, проектируется аммиачная безнасосная схема холодильной установки на одну температуру кипения с нижней подачей хладагента в приборы охлаждения (воздухоохладители), которая является наиболее приемлемой для заданных условий.

6.1 Расчет и подбор компрессоров

Удельная массовая холодопроизводительность:

q 0 =i1 -i4 (6.1)

q 0 =1680–570=1110 кДж/кг

где i 1 – энтальпия пара в точке 1, кДж/кг;

i 4 – энтальпия пара в точке 4, кДж/кг.

Действительная масса всасываемого пара:

m д =![]() (6.2)

(6.2)

m д =![]() , кг/с

, кг/с

где Q 0 – требуемая холодопроизводительность компрессорных агрегатов, кВт.

Действительная объемная подача:

V д =![]() (6.3)

(6.3)

где v 1 – удельный объем всасываемого пара в точке 1, м3 /кг.

Индикаторный коэффициент подачи:

λ 1 = (6.4)

(6.4)

![]()

где р 0 – давление кипения хладагента, мПа;

Δр вс – депрессия при всасывании, Δрвс =5 кПа;

Δр н – депрессия при нагнетании, Δрн =10 кПа;

Р к – давление конденсации, мПа.

Коэффициент невидимых потерь:

(6.5)

(6.5)

![]()

Коэффициент подачи компрессоров:

![]() (6.6)

(6.6)

![]()

Теоретическая объемная подача:

![]() (6.7)

(6.7)

![]() , м3 /с.

, м3 /с.

По объемной теоретической подаче подбираем компрессорные агрегаты марки АО 600 П в количестве две штуки; техническая характеристика агрегата приведена в таблице 6. 1

Таблица 6. 1 Техническая характеристика компрессорных агрегатов

| Марка компрессора | Хладагент | Число цилиндров | Диаметр цилиндров, мм | Объемная теоретическая подача | Эффективная мощность, кВт | Габаритные размеры, мм | Диаметр патрубков, Dy .вс / Dy .н |

| АО600П | R 717 | 2 | 280 | 0,44 | 190 | 4060×3547×1735 | 200/150 |

Расчет и подбор конденсаторов производится по площади теплопередающей поверхности, определяемой по формуле:

F к.р =![]() (6.8)

(6.8)

где Q к.р – расчетная тепловая нагрузка на конденсаторы, кВт.

Q к . р =mд (i2 -i3 ) (6.9)

Q к . р =![]() , кВт

, кВт

Θ к.р — разность теплообменивающихся сред;

k к.р – коэффициент теплопередачи конденсатора.

F к.р =![]() , м2 (6.10)

, м2 (6.10)

По F к.р подбираем конденсаторы марки КТГ-160 в количестве одного штуки.

Таблица 6. 2 Техническая характеристика конденсатора.

| Марка | Площадь теплопередающей поверхности, м2 | Вместимость трубного пространства | Масса, кг | ||||

| Вместимость межтрубного пространства, | Количество труб, n | Диаметр кожуха | Условный проход d1/d2 | ||||

| КТГ-200 | 200 | 2 ,32 | 1,86 | 614 | 1000 | 40/200 | 5580 |

Внутренний диаметр трубопроводов определяем по формуле:

d=![]() (7.1)

(7.1)

где d – внутренний диаметр трубы, м;

- m – расход хладагента через трубопровод, кг/с;

v – удельный объем хладагента, м 3 /с

w – скорость движения хладагента по трубопроводу, м/с. [прил. 7.1] [1.с. 197 табл. 7.1]

Исходные данные и результаты расчета заносим в таблицу 7. 1

Таблица 7.1 Аммиачные трубопроводы

| № |

Наименование трубопровода |

m , кг/с | v , м3 /кг | w , м/с | D , м | Характеристика трубопровода | ||

| ГОСТ | D У, ММ | Dh ×S , мм | ||||||

| 1 | Магистральныйнагнетательный | 0,14 | 0,09 | 15 | 0,032 | А8734 | 32 | 38×2,0 |

| 2 | Магистральный всасывающий | 0,14 | 0,35 | 10 | 0,08 | А8732 | 80 | 89×3,5 |

| 3 | Жидкостный к приборам охлаждения | 0,14 | 0,001698 | 0,6 | 0,022 | А8734 | 25 | 32×2,0 |

| 4 | Жидкостный от конденсатора к линейному ресиверу | 0,14 | 0,001640 | 0,6 | 0,022 | А8734 | 25 | 32×2,0 |

8.1 Расчет и подбор линейного ресивера

Вместимость ресивера определяем по формуле:

![]() (8. 1)

(8. 1)

где (1/2–1/3-) m д – количество хладагента проходящего через ресивер, кг/ч;

v 3 – удельный объем жидкости при tк , м3 /кг.

V л.р =![]() , м3

, м3

Подбираем линейный ресивер марки 0,75 РД

8.2 Расчет и подбор циркуляционного ресивера

Вместимость циркуляционного ресивера Vц. Р. определяем по формуле:

- Vц. Р. >2 [Vн. т.+0,2 (Vб+V в. О.) + 0,3 Vвс.т.]

Выбираем циркуляционный ресивер марки 2,5 РДВа в количестве одной штуки

Таблица 8. 2 Техническая характеристика циркуляционного ресивера

| Марка | Вместимость, м3 | Габаритные размеры, мм | Масса, кг | |||

| D | Н | В | d | |||

| 2,5 РДВа | 2,65 | 1000 | 4065 | 1340 | 150 | 955 |

8.3 Расчет и подбор дренажного ресивера

Емкость дренажного ресивера принимаем равной емкости линейного ресивера.

Выбираем ресивер марки 2,5 РД.

Таблица 8. 3 Техническая характеристика ресиверов

| Марка | Вместимость, м3 | Габаритные размеры, мм | Масса, кг | |||

| D | H | B | d | |||

| 2,5 РД | 2,55 | 800 | 2070 | 5610 | 50 | 990 |

8.4 Расчет и подбор магистрального маслоотделителя.

Подбираем по диаметру нагнетательного магистрального трубопровода:

D Y =32 мм

Выбираем маслоотделитель марки 50 МА.

Таблица 8. 4 Техническая характеристика маслоотделителя.

| Масса, кг | Марка | Условный проход штуцера, мм | Диаметр корпуса, мм | Высота, мм |

| 98 | 50 МА | 50 | 257×8 | 1228 |

8.5 Расчет и подбор отделителя жидкости

Отделитель жидкости выбираем по диаметру магистрального всасывающего трубопровода Dy=80

Выбираем отделитель жидкости марки 100 ОЖГ

| Типоразмер |

Диаметр Корпуса D * S , мм |

Высота H , мм | Габаритные размеры, мм | Масса, кг | ||

| D | D1 | D2 | ||||

| 100 ОЖГ | 500×6 | 2060 | 100 | 32 | 40 | 215 |

8.6 Расчет и подбор маслособирателя.

Принимаем маслособиратель марки 60 МЗС.

Таблица 8.6 Техническая характеристика.

| Марка | Диаметр корпуса, мм | Высота, мм | Масса, кг |

| 60 МЗС | 325×9 | 1275 | 35 |

8.7 Расчет и подбор испарителя

Площадь теплопередающей поверхности определяем по формуле:

F и =![]() (8.3)

(8.3)

где Q 0 – холодопроизводительность холодильной машины, кВт.

F и =![]() , м2

, м2

Подбираем испаритель марки ИТГ-200. Техническая характеристика приведена в таблице 8. 7

Таблица 8. 7 Техническая характеристика испарителя

| Марка испарителя | Площадь охлаждения, м2 | Число секций | Размер бака, мм | Диаметр штуцеров, мм | Вместимость по аммиаку, м | Мощность мешалки | Масса испарителя, кг | ||||||

| Вход пара | Выход пара | Выход хладоносителя | d1 | d2 | d3 | d4 | d | ||||||

| ИТГ-200 | 200 | 2,1 | 150 | 25 | 200 | 250 | 200 | 125 | 40 | 200 | 1,008 | 1,7 | 7120 |

8.8 Расчет и подбор насосов насосов для хладоносителя

Объемный расход циркулирующего хладоносителя находим по формуле:

V хл. =![]() (8.4)

(8.4)

где с хл. – теплоемкость хладоносителя, кДж/кг;

ρ хл. – плотность хладоносителя, кг/м3 ;

t хл1 и tхл2 – соответственно температура хладоносителя входящего и выходящего из испарителя, ºC.

V хл.![]() , м3 /с

, м3 /с

Подбираем насос марки ЦГ – 6,3/32 в количестве одного штуки.

Таблица 8. 8 Техническая характеристика насоса

| Марка | Подача, V *102 , м3 /с | Напор столба жидкого хладагента | Мощность электродвигателя, кВт | Габаритные размеры, мм | Масса электронасоса, кг | ||

| D | L | H | |||||

| ЦГ – 6,3 /32 | 0,05 | 32 | 2,2 | 640 | 395 | 290 | 86 |

9. Расчет оборотного водоснабжения

9.1 Расчет и подбор градирни

Площадь поперечного сечения градирни определяем по формуле:

F 0 =![]() (9.1)

(9.1)

где Q k – тепловой поток в конденсаторе, кВт;

q f – условная плотность теплового потока; для вентиляторной градирни qf =47–57 Вт/м2 . [1.с. 145 табл. 27]

F 0 =![]() , м2

, м2

Выбираем градирню марки ГПВ-320 в количестве трех штук.

Таблица 9. 1 – Техническая характеристика градирни

| Марка градирни | Тепловой поток при 5º C | Площадь поперечного сечения градирни, м2 | Массовый расход охлаждаемой воды, кг/с | Условная плотность теплового потока, кВт/м2 | Мощность вентилятора, кВт | Габаритные размеры, мм | Масса, кг | |

| Основание в плане | Общая высота | |||||||

| ГПВ-320 | 372,16 | 6,5 | 17,8 | 57,3 | 6,4 | 2212×3540 | 2485 | 2006 |

9.2 Расчет подбор насосов для воды

Подбор насосов производится по объемному расходу охлаждающей воды на конденсатор, который определяется по формуле:

V в =![]() (9.2)

(9.2)

где Q k – тепловой поток в конденсаторе, Вт;

с w – теплоемкость воды, кДж/(кг*К); [1.с. 139]

ρ w – плотность воды, кг/м3 ;

t w 1 – температура воды, поступающей на конденсатор, ºC;

t w 2 – температура воды, выходящей из конденсатора, ºC.

V в =![]() , м3 /с

, м3 /с

Подбираем насосы марки 4к-90/20 в количестве двух штук.

Таблица 9. 2 Техническая характеристика насоса

| Марка | Подача, V*102 , м3 /с | Напор, кПа | Мощность электродвигателя, кВт | Габаритные размеры, мм | Масса, кг | ||

| D | L | H | |||||

| 4 к-90/20 | 2,8 | 220 | 7 | 498 | 292 | 300 | 44,8 |

Список используемых источников

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/po-holodilniku/

1. Лашутина Н.Г., Суедов В.П., Полужкин В.П.: «Холодильно-компрессорные машины и установки», Колос. 1994 г. 423 с.

2. Янвель Б.К. «Курсовое и дипломное проектирование холодильных установок» – М.: ВО «Агропромиздат». 1989 г. 218 с.

3. «Холодильные машины. Справочник»: – М.: «Легкая и пищевая промышленность». 1982 г. 222 с.