Проблема переработки и рационального использования отходов кожевенного и мехового производства в последние годы становится особенно актуальной во всем мире. Это обусловлено тем, что в процессе производства натуральных кож и пушно-меховых полуфабрикатов образуется значительное количество (30 — 50% от массы сырья) отходов, содержащих до 50% белковых веществ, а также многих других побочных продуктов. Актуальность решения указанной проблемы также диктуется ухудшением экологической обстановки. Значительная часть органических отходов кожевенного и мехового производства еще не нашла применения и вывозится на свалки, что, помимо материальных потерь, ведет к загрязнению окружающей среды.

Такая форма хозяйственной деятельности человека — воздействие промышленности на окружающую среду, несет серьезные угрозы: деградацию поверхности земли (изменение рельефа, структуры и качества почвы), загрязнение воздуха, вод, климатические изменения, обеднение флоры и фауны, ухудшение условий жизни и состояния здоровья населения.

Так, непереработанные коллагенсодержащие отходы обладают способностью сорбировать клетки микроорганизмов и могут стать источником образования различных вирусов. Кроме того, складирование отходов на территории предприятий приводит к массированному загрязнению почвы и миграции загрязняющих веществ в грунтовые воды, а также к смыву их поверхностным стоком в открытые водоемы. Аккумулируя значительное количество загрязнений, почва на долгое время становится источником миграции химических веществ в смежные среды: грунтовые воды, атмосферный воздух, в растения – продукты питания [1].

Если использование химических веществ (макро- и микроудобрений), например, в сельскохозяйственной практике регламентировано нормативно-техническими документами, то попадание в почву макро и микроэлементов, а также азотосодержащих соединений, содержащихся в кожевенных и меховых отходах, — процесс совершенно нерегулируемый и потому наиболее опасный для здоровья людей. При имеющейся тенденции резкого увеличения объемов образования указанных отходов вопрос их утилизации, с точки зрения экологической ситуации, становится особенно острым.

Неизбежно образующиеся отходы содержат: весьма ценные природные органические материалы, которые могут быть использованы в качестве сырья в производстве полезных продуктов. Например, ценный природный белок — коллаген, который может быть извлечен и широко использован в виде коллагеновых препаратов в различных отраслях промышленности.

Защита от влияния вредных веществ на производстве

Применение в производстве работ веществ запрещенных к использованию из-за повышенной токсичности. Мероприятия по обеспечению безопасности работ при контакте с вредными веществами подразделяются на общие и ... при норме 21%). В этих случаях нужно применять изолирующие СИЗ ОД. Применение в промышленности находят противоаэрозольные фильтрующие респираторы. Они делятся на два типа: патронные, ...

В этой связи экономически выгодным является разработка высоко эффективных технологий переработки кожевенных и меховых отходов.Наиболее ценными из коллагенсодержащих отходов являются те из них, исходная природа которых в процессах производства не подвергалась изменению (отходы кожевенного и мехового сырья) или изменена незначительно (гольевые отходы).

Такие отходы легче перерабатывать, а сами продукты переработки могут найти широкое применение, так как экологически безопасны. Более сложной задачей является переработка отходов, образующихся на последующих стадиях производства, в частности, переработка отходов дубленых кож, которые содержат токсичные химические материалы и имеют структурные образования. Таким образом, проблема переработки коллагенсодержащих отходов кожевенного и мехового производства имеет два решающих фактора – экологический и экономический. В данной работе проведен анализ наиболее известных и используемых направлений переработки коллагенсодержащих, жирсодержащих, кератинсодержащих твердых отходов кожевенного и мехового производства.

1. Современные направления переработки отходов кожевенного и мехового производства

1.1 Характеристика и классификация твердых отходов кожевенного и мехового производства

Проблема использования отходов имеет особое значение для меховой и кожевенной промышленности, поскольку в процессе выделки кожи и меха значительная часть побочного продукта переходит в отходы.

Например, баланс кожевенного сырья в производстве кож хромового дубления, составленный по кожевенной промышленности России, показывает, что половина массы сырья попадает в отходы (таблица 1.1) [2].

|

Содержание влаги в отходах, % |

Количество отходов, % от массы |

||

| мокросоленого сырья (влажность38 %) | абсолютно сухоговещества | ||

|

Недубленые гольевая мездра спилковая обрезь Белки, перешедшие в отработанные жидкости Дубленые стружка обрезь с готовой кожи пыль после шлифования Итого |

80,0 75,0 70,0 40,0 18,0 15,0 — |

13,9 4,8 20,0 6,5 4,7 1,0 52,4 |

4,5 2,0 10,0 7,0 6,0 1,5 31,0 |

Из данных таблицы 1.1 видно, что основную массу среди недубленых отходов составляет гольевая мездра, среди дубленых – кожевенная стружка.

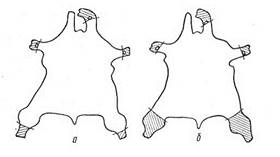

Из диаграммы (рисунок 1.1) видно, что для производства обуви используется только 29,9 – 45,0 % кожевенного сырья, остальная его часть переходит в отходы и используется в виде побочных продуктов. При этом лучшим образом используется сырье в производстве кож для низа обуви (рисунок 1.1, б) по сравнению с производством кож для верха обуви, где процент образования отходов от массы сырья весьма значительный.

Одной из причин образования большого количества отходов является то, что на кожевенные и меховые предприятия поступает сырье со сложным извилистым контуром, длинными лапами, хвостами, лобашами, прирезями мяса и жира, а также с различными толщинами дермы по топографическим участкам.

Указанные части шкуры и мездра непригодны для производства кожи и переходят в отходы на различных стадиях технологического процесса производства кожи [3].

В таблицах 1.2 и 1.3 приведены характеристика и основные технологические стадии возникновения отходов кожевенного и мехового производства.

Таблица 1.2 [4] – Основные технологические стадии возникновения отходов кожевенного производства

| Технологические стадии возникновения отходов | Отходы | Основные примеси |

|

Убой Мездрение голья Двоение голья |

Недубленые Головная часть, брюшная часть свиной шкуры, обрезь, мездра боенского мездрения Мездра Гольевой спилок Спилковая обрезь |

Хлорид натрия Гидроксид кальция и сульфид натрия Гидроксид кальция и сульфид натрия |

|

Двоение полуфабриката Регулирование толщины кожи Обрезка, раскрой и вырубка деталей |

Дубленые Спилок полуфабриката Кожевенная пыль Краевые отходы Межлекальные отходы |

Дубители Дубители, красители, жиры и отделочные материалы » |

Из таблицы 1.2 видно, что наибольшее количество примесей содержат дубленые отходы [4].

Таблица 1.3 – Характеристика и отраслевые нормы выхода отходов в сырейно-красильном производстве мехового предприятия

| Отходы | Единица измерения | Норма выхода отхода |

|

1 Краевые участки от контурирования шкур: головки от шкур кролика Обрезь сырьевая (от складской обрядки): меховых овчин шубных овчин Обрезь от выделанных меховых овчин (от обрезки кромки) 2 Стружка (пленка) от строжки шкурок кролика 3 Лоскут от выделанных шкурок кролика, соответствующий по размерам: скорняжному подножному 4 Лоскут от выделанных шкурок каракуля, соответствующий по размерам подножному 5 Мездра от шкурок: бурундука, горностая, голяка от каракуля, сониполчка, суслика белки, колонка зайца-беляка, соболя, каракульчи, кляма, муаре, норки куницы Корсака, лисицы, песца Хоря Сурка, каракуля, козлика Кролика, ондатры Мерлушки Смушки, яхобаба кошки |

кг/1000шт невыделанных шкур кг/1000шт выделанных шкур кг/1000шт невыделанных шкур кг/1000шт выделанных шкур кг/1000шт невыделанных шкур кг/1000шт невыделанных шкур |

13,3 48,7 55,7 13,9 14,9 1,2 3,8 6,0 2,0 4,0 6,7 10,0 14,0 30,0 35,0 40,0 50,0 60,0 |

|

Волка, выдры, енота, морского котика, морзверя, нутрии, собаки Выпоротка, жеребка, тряска Опойка Овчины меховой, овчины шубной |

» |

100 150 270 300 |

Под твердыми отходами кожевенного и мехового производства понимают остатки сырья и полуфабрикатов, образующиеся в процессе превращения исходного материала в готовую продукцию, утратившие полностью или частично потребительские качества исходного материала.

Отходы, возникающие при переработке кожевенного и мехового сырья и при изготовлении изделий из кожи и меха, можно разделить на три группы:

1. Отходы, получаемые при первичной переработке сырья на мясокомбинатах, кожсырьевых заводах, сырьевых меховых базах:

- отходы шкур – обрезь, щеки, губы, лобаши, сухожилия, хрящи и т.д.;

- костные отходы – остатки нижних конечностей, лобные кости, хвосты;

- кератиновые отходы – рога, копыта.

2. Отходы, возникающие в процессе кожевенного и мехового производства:

- отходы при переработке шкур и голья – мездра, обрезь, подкожный жир, шерсть;

- отходы после дубления – стружка кожевенная, обрезь, кожевенная пыль;

3. Отходы, возникающие при изготовлении изделий из кожи и меха, в скорняжном производстве, при вырубании деталей изделий из кожи в обувном, кожгалантерейном и других производствах [5].

Также, к отходам относится нестандартное сырье – шкуры, которые не могут быть переработаны на предприятиях вследствие большого числа пороков.

В кожевенном и меховом производстве для упорядочения использования отходов применяют классификацию отходов, учитывающую: их природу, свойства, экологическую вредность, пригодность, массовость продукции [6].

Так, твердые отходы по химическому составу делятся на:

- коллагенсодержащие

- жирсодержащие

- кератинсодержащие.

1.2 Коллагенсодержащие твердые отходы кожевенно-мехового производства и направления их переработки

отходы кожевенный меховой производство

Коллагенсодержащие твердые отходы кожевенного и мехового производства – это все виды отходов от шкур, голья, кожи, мехового полуфабриката, возникающие после механических операций (обрядка, мездрение, двоение, строгание, шлифование), волокнистая структура которых, в большей степени, образована фибриллярным белком – коллагеном.

Содержащийся в отходах коллаген обладает уникальными свойствами, которые обусловлены его химической природой и структурой, поэтому использование коллагенсодержащих твердых отходов должно базироваться на двух принципах:

- применять деструкцию лишь в том случае, когда исчерпаны все возможности использования волокнистой структуры;

- для каждой ступени деструкции предусмотреть максимально возможную степень модификации [4].

Исходя из выше сказанного, наиболее ценными из коллагенсодержащих отходов являются недубленые отходы (образованные на подготовительных стадиях производства), так как их исходная природа в процессах производства не подвергается изменению (отходы кожевенного и мехового сырья) или изменяется незначительно (гольевые отходы).

Такие отходы легче перерабатывать, а сами продукты переработки находят широкое применение, потому что экологически безопасны.

Более сложной задачей является переработка дубленых отходов (образующихся на последующих стадиях производства), так как они содержат токсичные химические материалы и имеют структурные образования.

1.2.1 Недубленые отходы и направления их переработки

Недубленые отходы – это краевые участки шкур, образующиеся при контурировании, сырьевая и гольевая мездра, гольевой спилок и обрезь.

Особенностью этих отходов является содержание большого количества белка, а также примесей, не требующих специальной очистки при дальнейшей переработке отходов (таблица 1.4).

Таблица 1.4 [6] – Химический состав недубленых отходов

| Химический состав, % | Отходы | |||

| Обрезь от конкурирования голья | Гольевая мездра | Гольевой спилок | Гольевая обрезь | |

| Влажность | 62,0 | 80,0 | 75,0 | 75,0 |

| Белки | 23,5 | 10,0 | 22,5 | 21,0 |

|

Жировые вещества |

13,5 | 7,0 | 0,3 | 1,0 |

|

Минеральные вещества |

1,0 | 3,0 | 2,2 | 3,0 |

|

Сухой остаток в пересчете на абсолютно сухое в-во |

100,0 | 100,0 | 100,0 | 100,0 |

| Белки | 61,6 | 50,0 | 90,0 | 84,0 |

|

Жировые вещества |

36,0 | 35,0 | 1,2 | 4,0 |

|

Минеральные вещества |

2,4 | 15,0 | 8,8 | 12,0 |

Из таблицы 1.4 видно, что состав недубленых отходов делает их ценным сырьем для производства белковых продуктов.

Среди недубленых отходов на долю мездры приходится в среднем от 15 до 30%. В ней содержится от 5 до 15% белка. Мировые кожевенная и меховая промышленности являются источником 600-800 миллионов тонн этого продукта, из которого можно получить 50000 тонн белков.

Технологии переработки недубленых отходов отличаются глубиной интеграции в структуру [6]:

- по первому направлению недубленые отходы можно перерабатывать с сохранением волокнистой структуры коллагена – отходы подвергают разволокнению. Степень разволокнения и способность волокон к набуханию способствует их использованию в виде пучков, суспензии или пасты из волокон. Таким образом получают оболочки для пищевых продуктов, трансплантанты для медицины;

- по второму направлению недубленые отходы можно перерабатывать с сохранением молекул коллагена – его переводят в раствор.

Известны способы переведения коллагена в раствор в молекулярной форме или в форме пачек молекул, при этом у них сохраняется способность к реконструкции, т.е. вновь образовывать фибриллы и микроволокна, что позволяет получить коллагеновые препараты для медицины (коллагеновая нетканная основа, коллагеновые пленки для трансплантантов) и косметики;

— по третьему направлению часть коллагенсодержащих отходов повергают гидролизу, а продукты гидролиза (гидролизаты) – различным модификациям. Примером частичного гидролиза коллагенсодержащих отходов является получение из них клея и желатина. При полном гидролизе при повышенной температуре, с разложением коллагена до состава аминокислот, можно получить кормовые продукты.

В нашей стране «классическим способом» переработки гольевой мездры является производство мездрового клея (столярный, для абразивных полотен, для спичек) и желатина (пищевой, технический).

( cм. рисунок 1.8)

Использование мездры, получаемой при мездрении после золения, представляет определенные трудности из-за содержания в ней щелочи, сульфидов и жира. Так, анализ использования гольевой мездры показал, что клей, получаемый из одной мездры, соответствует III сорту, а выход клея составляет всего 2 – 4 %. На тех предприятиях, где при варке клея используется смесь отходов (гольевая спилковая обрезь, спилок, непригодный для производства кожи, и, частично, мездра), выход клея составляет 17 %. Из-за низкого выхода клея, большого расхода энергии и воды получение клея, как правило, является нерентабельным. Поэтому кожевенные предприятия вынуждены вывозить мездру на свалки, которые все чаще отказываются ее принимать, тогда некоторые предприятия разваривают ее и сливают в общие стоки. При несовершенной системе очистки стоков кожевенных и меховых предприятий нетрудно представить, какую опасность таит в себе для окружающей среды такой способ утилизации отходов [6].

В связи с этим наиболее приемлемым способом переработки мездры является получение из нее кормовых добавок, тем более, что этот метод переработки недубленых отходов давно и успешно вошел в практику многих стран. Например, в Польше кормовую муку производят в промышленном масштабе. Недубленые отходы подвергают термической обработке под давлением 0,25-0,50 МПа без предварительного измельчения. В результате гидролиза получают кормовую муку с содержанием 50 % белка и 15 % жиров. При термической обработке происходит, наряду с гидролизом белка, разложение токсичных сульфидов, а также вытапливание жира с последующим его отделением. Кормовую муку, получаемую из отходов, используют в рационе домашних животных в количестве 6 – 10 % от общей массы кормовой порции. Усвояемость ее довольно высокая [4].

Проанализировав данную технологию в России, инженерно-технические работники пришли к выводу, что наиболее качественную кормовую муку можно получить из отходов неконсервированной шкуры.

Сырье, полученное на мясокомбинате, отличается большей чистотой и отсутствием консервирующих веществ, в связи с чем потери в составе аминокислот будут незначительными, но производство кормовой муки связано с большими капиталовложениями (мездрильные машины, утилизационные устройства, затраты электроэнергии и др.), поэтому данная технология не реализована на практике [7].

В лаборатории технологии кожевенного и мехового производства ЦНИИКПа разрабатывается технология переработки недубленых отходов (спилок, обрезь) и стружки бесхромового дубления с целью получения металлсодержащих полипремиксов, обладающих широким спектром применения в качестве полноценных кормовых добавок. Получение коллагеновых полипремиксов основано на хорошо известной способности коллагена образовывать устойчивые комплексы с ионами переходных металлов. Это позволяет получать премиксы, содержащие различные минеральные компоненты, необходимые для питания животных. По сравнению с обычной формой минеральных премиксов, премиксы на основе коллагена обладают рядом существенных, с точки зрения усвояемости, достоинств, что делает их использование для кормления сельскохозяйственных животных и птицы весьма перспективными [8].

Нижний спилок (от шкур крупного рогатого скота) при двоении в голье используют следующим образом: его чепрачная часть идет на производство кож, а из других частей вырабатывают белковую колбасную оболочку.

Одной из последних разработок в этой области является получение белковой колбасной оболочки с использованием в качестве добавки нижнего гольевого спилка от шкур свиней.

Ранее спилок от шкур свиней (площадь средних крупонов в сырье не превышает 70 дм², поэтому выработать кожу из бахтармяного спилка не представляется возможным) практически не использовали, или использовали, частично, для производства клея или желатина. Поэтому данная технология позволит перерабатывать невостребованное сырье, а также сократит на 40 % поставки спилка от шкур крупного рогатого скота на производство белкозина. Из «освободившегося» сырья можно будет получать кожи высокого качества для верха обуви и одежды [9].

Применение коллагена в пищевой промышленности в настоящее время не ограничивается изготовлением колбасной оболочки. Волокнистая структура коллагена позволяет его использовать для текстурирования различных систем пищевых продуктов благодаря его способности связывать воду. Кроме того, 2 % коллагена добавляют в сосиски, а также в напитки в качестве вспомогательного средства для флоакуляции. Главная проблема применения коллагена в пищевой промышленности связана с его высокой ценой, так как сухой твердый коллаген в 12 раз дороже текстурированных растительных белков и в 3 раза дороже казеина [10].

Разработки по применению коллагена в медицине и косметологии начались в 30-х годах прошлого столетия, поскольку он обладает тремя важными свойствами: биосовместимостью и биоразлагаемостью, активизирующим действием на коагуляцию крови, влияет на рост клетки. Коллаген образует в организмах самый низкий иммунологический барьер и постепенно рассасывается. Период его полураспада составляет 100 – 300 дней [11].

Для применения в области косметики важную роль играет также способность коллагена удерживать влагу в коже.

Медицинская промышленность ряда стран выпускает коллагеновые препараты разного назначения. В частности, препарат из коллагена, предназначенный для послеоперационного лечения рубцов и шрамов особенно в области лица. К таким препаратам предъявляются очень высокие требования. Сейчас в мире известны два препарата этого типа: продукт «Byderm» (США) и продукт «KokenAtelocollagen» (Япония).

Выпускается также кровеостанавливающий холст для проведения различных операций, а для лечения ожогов и язв на ногах, так называемые, губки. Они используются также в качестве носителей лекарств замедленного выделения с эффектом резервуара [12].

Исследования выявили быстрое растворение (переваривание) коллагена. Поэтому его нужно так «структурировать» (образовывать поперечные связи), чтобы замедлить это растворение. В течение длительного времени ученые многих стран работают над получением протезов сосудов из коллагена. Свойства коллагена, позволяющие его широко использовать в медицине, дали основание для его применения и в косметике. Он входит в состав средств для ухода за кожей лица, волосами и защиты от солнца, так как поддерживает или повышает влажность кожи, увеличивает ее эластичность и делает поверхность гладкой за счет проникания в кожу. Для этих целей, прежде всего, используют кислоторастворимый коллаген. Одна из новых разработок в этой области заключается в измельчении золеного бахтармяного спилка, который подвергают интенсивному кислотному набуханию с последующей гомогенизацией и получением раствора с сухим остатком 1,8%. Затем этот прозрачный квазираствор выливают в чаши глубиной 10см и сушат замораживанием. Получаемая при этом белая пена разрезается на несколько слоев и применяется в качестве маски при косметической обработке [10].

1.2.2 Дубленые отходы и направления их переработки

Дубленые отходы – это кожевенная стружка и спилковая обрезь, а также пыль, возникающие при строгании, распиливании, шлифовании полуфабрикатов, имеющие структурные образования вследствие взаимодействия коллагена с солями хрома (III) и многих других дубящих соединений.

В настоящее время большинство кож и мехового полуфабриката производится с использованием соединений хрома в качестве основного дубителя. Этот широко применяемый способ дубления обеспечивает хорошие потребительские свойства кожи и мехового полуфабриката, но вызывает огромные затруднения с возможностями вторичного использования твердых отходов кожевенного и мехового производства. Удаление хромовых соединений из коллагенсодержащих отходов не является простой задачей. Высокая гидротермическая устойчивость и особенности структуры препятствуют извлечению хрома из дубленой дермы и рациональному использованию белка. В связи с этим химический состав дубленых отходов затрудняет их переработку (таблица 1.5).

Таблица 1.5 [13] – Химический состав дубленых отходов

| Показатели | Стружка, спилок хромового дубления | Стружка, спилок растительного дубления |

| Влажность, % | 16,0 | 16,0 |

|

Содержание минеральных веществ, % |

4,7 | 3,8 |

| Содержание Cr 2O3, % | 3,2 | — |

| Содержание несвязанного жира, % | 2,3 | 0,5 |

| Содержание водовымываемых веществ, % | — | 17,2 |

В последние годы в Польше производилось около 20 тыс. тонн кожевенных и меховых отходов, в том числе 10200 тонн стружки, 5900 тонн спилка, обрезь при производстве обуви 2300 тонн, кожевенная пыль – 600 тонн. Используется 1200 тонн для производства кожкартона, 6000 тонн – на удобрения, 3500 тонн – на галантерейные изделия. Не используется почти половина, т.е. около 10000 тонн отходов [14].

Твердые хромовые отходы могут ликвидироваться двумя способами, каждый из которых имеет свои преимущества и недостатки: захоронением в земле и переработкой с получением вспомогательных материалов. Первый – известен давно, технически прост и не требует крупных расходов, однако при нем из оборота выводятся земли, расположенные, как правило, в окрестностях крупных городов. Переработка технически более сложна и дорога, но зато менее вредна с экологической точки зрения [15].

Технологии переработки дубленых отходов также отличаются глубиной интеграции в структуру:

- по первому направлению часть коллагенсодержащих отходов подвергают раздубливанию и последующему гидролизу, в таких же условиях, как при переработке недубленых отходов (под давлением и при повышенной температуре).

Таким образом производят белковые гидролизаты и катионоактивные вещества. Можно подвергать отходы только гидролизу, используя при этом кислоты;

- по второму направлению отходы подвергают разволокнению с дальнейшей обработкой связующими средствами, так получают обувной картон, искусственные кожи, строительные плиты;

- по третьему направлению отходы подвергают размельчению, что позволяет получать удобрения и наполнители.

За рубежом переработку дубленых отходов (хромовая стружка, обрезь) чаще всего проводят путем сжигания их при температуре 800ºС. При этом решаются две основные задачи – перевод соединений хрома в относительно биостабильную форму и получение дополнительной энергии за счет сжигания органических отходов. Например, в Германии уже имеются 52 установки для сжигания таких отходов производительностью 100 – 200 тыс. тонн в год. В 2002 году на этих установках перерабатывали около 7 млн. тонн отходов. При сжигании 1 тонны отходов удается получить 550 кВт/ч. энергии. Аналогичный подход реализуется в Японии [6].

Но, как правило, во многих странах к вопросу переработки дубленых отходов стараются подходить более рационально, т.е. с сохранением коллагена.

Для облегчения использования дубленых отходов их подвергают раздубливанию.

Основную массу хромсодержащих отходов составляет кожевенная стружка. Из нее после раздубливания и дальнейшего гидролиза можно производить клей и желатин. Но на практике эта технология не нашла своего применения, так как является очень трудоемкой и дорогостоящей. Также не нашел своего практического применения метод переработки дубленых коллагенсодержащих отходов на кормовые добавки из-за того, что получаемый продукт не должен содержать соединений хрома III, так как данные соединения активно влияют на живой организм, образуя устойчивые комплексы с нуклеиновыми и рибонуклеиновыми кислотами.

Хромовую стружку и другие хромированные отходы целесообразно перерабатывать таким образом, чтобы их можно было использовать для производства наполнителей кожи, обладающих способностью одновременно химически связываться с ней и додубливать ее. Большая часть таких наполнителей состоит из частично гидролизованного белкового вещества кожи, т.е. из вещества, близкого по своему химическому составу к натуральной коже. В связи с этим в результате наполнения следует ожидать сохранения наиболее ценного качества натуральной кожи – ее гигиенических свойств.

При получении наполнителей для кож отходы раздубливают раствором щелочи, отделяют от солей хрома, промывают, переводят в раствор при нагревании с водой, а затем полимеризуют совместно с виниловыми мономерами. Полученные продукты дают хороший эффект при наполнении кожи. Однако имеют место значительные потери щелочи и солей хрома. Технологический процесс – многостадиен и громоздок [16].

Создание безотходной и упрощенной технологии возможно путем гидролиза хромированных отходов кислотами.

В связи с этим в лаборатории технологии кожевенного производства ЦНИИКПа разработан метод утилизации хромовой стружки посредством кислотного гидролиза (максимальным содержанием оксида хрома и наибольшей молекулярной массой характеризуется гидролизат, полученный с использованием акриловой кислоты) с последующим структурированием белка в присутствии модифицирующей добавки.

Получение конечного продукта с требуемыми свойствами обеспечивается соблюдением соответствующих условий процесса. Установлено, что гидролиз хромовой стружки протекает преимущественно в определенных местах коллагеновых волокон. Полученный таким образом гидролизат является исходным материалом для изготовления синтетического дубителя – «Мадин». (рисунок 1.6) Одним из преимуществ этого направления переработки хромсодержащих отходов является возможность применения гидролизатов без предварительной очистки от соединений хрома. Напротив, присутствие дубителя в целевом продукте способствует повышению термостойкости полуфабриката, а наличие белковых компонентов – эффекту наполнения без снижения ценных гигиенических свойств кожи. Использование синтезированных дубителей в производстве кож для верха обуви способствует повышению прочностных свойств, позволяет получить наполненный полуфабрикат с высокими упругопластическими характеристиками [17].

В зарубежной литературе твердые коллагенсодержащие отходы кожевенного производства предлагается использовать в качестве компонента шлихтующих составов. Положительные результаты были достигнуты при использовании белкового гидролизата из отходов шкур крупного рогатого скота (как чистого, так и в смеси с крахмалом) при шлихтовании шерстяной пряжи. Для хлопчатобумажной пряжи перспективным направлением является применение шлихтующего раствора, содержащего сухой белковый гидролизат из отходов свиной кожи. Переработка и использование таких отходов кожевенного производства может способствовать улучшению экологической обстановки на кожевенных предприятиях благодаря практически их полной утилизации, но, к сожалению, в нашей стране спрос на данный продукт не велик [18].

Простым и достаточно эффективным является применение хромсодержащих белковых отходов для получения плит, используемых в строительстве. Для этого эти отходы основательно измельчают, смешивают с полипропиленом или полиэтиленом, добавляют связующее вещество, расплавляют и прессуют. Содержание полимера в смеси составляет 40 – 70 %. При этом получаются стойкие пластины толщиной 6 – 7 мм и размером 10 × 25 см. Прочность на разрыв и устойчивость к изгибу в значительной мере зависят от состава [10].

Отличительной стороной тепло- и шумоизолирующих покрытий является их экологичность, особый комплекс свойств, придающий покрытию «кожаный» характер и низкая стоимость, что создает весьма хорошие перспективы их широкомасштабного применения в строительстве [19].

Кроме того, данный композиционный материал может заменить в строительстве такие традиционные теплоизоляционные материалы, как плиты на основе древесных стружек и опилок, т.к. он не теряет своих свойств под действием влаги, а также не подвергается действию жука-кожееда [20].

Стружку хромового дубления можно использовать для получения катионоактивных веществ. Это продукты реакции белкового гидролизата с метиламинами. Данные вещества используют в качестве фиксаторов при

крашении кож хромового дубления, включая велюр, они повышают интенсивность и прочность окраски [4].

Хромсодержащие отходы (стружка и дубленый спилок от шкур крупного рогатого скота) являются существенной сырьевой базой для получения обувного картона. В Казанском государственном технологическом университете разработана технология получения обувного картона с применением низкотемпературной плазмы. Данный метод позволяет получать плотный, эластичный и мягкий материал, который может применяться при изготовлении основной стельки, полустельки в повседневной и детской обуви.

Введение плазменной обработки перед обводнением и размолом хромовой стружки, а также перед проклейкой волокнистой массы латексной смесью позволяет добиться максимального результата повышения качества продукции и интенсификации процессов его производства, но увеличивает себестоимость готовой продукции [21].

В последнее время на предприятиях, специализирующихся на выпуске обуви, все больше внимания уделяется проблеме переработки и утилизации собственных отходов – это межлекальные и краевые отходы готовых кож. В Белоруссии разработана технология совместной переработки отходов, остающихся после вырубки деталей верха, и отходов пенополиуретана (литники, брак), который используется на предприятии для изготовления низа обуви методом «жидкого формования».

Измельченные отходы смешиваются и под воздействием температуры, давления приобретают термопластичные свойства. Далее из полученных пластин получают вкладыши для низа обуви при производстве подошв из полиуретана [19].

Одним из направлений переработки хромсодержащих отходов является получение искусственной кожи (еще ее называют «прессованной кожей»).

Основными компонентами для изготовления данного материала являются хромсодержащие обрезки, лоскутки, стружка, кожевенная пыль, остающиеся после выработки и раскроя натуральной и самой искусственной кожи. Кожевенные волокна распыляют и поляризуют, воздействуя электрическим разрядом или парами высокополярного растворителя, при этом частицы склеиваются и агрегируются. Затем кожевенные волокна в количестве 75 – 85 % смешивают с 15 – 25 % расплава термопластического полимерного связующего и из смеси экструдируют листы, поверхность которых подвергают тиснению.

Анализ, проведенный американскими учеными, показывает, что «прессованная кожа» обладает пониженной прочностью. О ее гигиенических свойствах даже не упоминается. Однако ясно, что в процессе выработки псевдокожи использование значительного количества синтетических смол, которые, расплавляясь, пропитывают всю структуру, дает материал с низкой воздухо- и влагоемкостью. Обувь, изготовленная из «прессованной кожи», прослужит недолго, а нога в ней будет потеть и «гореть» [22].

Кожевенную пыль можно применять в качестве наполнителя резиновых смесей на основе различных каучуков. Установлено, что введение кожевенной пыли в качестве наполнителя в состав резиновых смесей существенно влияет на свойства вулканизатор. При этом количество вводимой кожевенной пыли не должно превышать 20 – 25 массовых частей на 100 массовых частей каучука, т.е. сажа как наполнитель заменяется лишь частично.

У резин на основе натурального (НК), хлоропренового (наирит), нитрильного (СКН – 18) и бутадиенового (СКД) каучуков при введении в них необработанной (немодифицированной) кожевенной пыли, отмечено снижение таких показателей, как предел прочности на разрыв, твердость. В то же время такие показатели, как относительное удлинение, стойкость к агрессивным средам, сопротивление истиранию у резин на основе натурального и хлоропренового каучуков улучшаются [4].

На Украине востребованным направлением утилизации дубленых коллагенсодержащих отходов является переработка их на удобрения. С середины 80-х годов на кожевенных предприятиях существуют цеха по производству удобрений. Выявлена их высокая эффективность и рентабельность самого производства [23].

В связи с этим, в настоящее время поиском рационального метода раздубливания отходов занимаются в Институте технической теплофизики Украины. Предлагается использовать термический гидролиз коллагена, который позволит получать 45 – 50 % гидролизного белка от общего его количества, содержащегося в дубленых отходах кожи. В результате переработки получается стерильный сыпучий продукт, состоящий из белков, жиров, углеводов и минеральных веществ. Полученное таким образом удобрение, в основном, рекомендуют использовать для повышения урожайности плодовых деревьев [24].

Как в России, так и в Европе основным способом утилизации твердых хромсодержащих отходов, получаемых от очистки сточных вод, является их захоронение. При этом во многих странах введено предельное содержание хрома в отходах и в почве. В дальнейшем планируется ужесточение этих ограничений. Реальное решение данной проблемы найдено на кожевенном заводе в Оттаве (Канада), где осадок с низким содержанием хрома, образующийся в результате биологической очистки сточных вод, смешивают с навозом и сеном, соломой или травой, а затем подвергают воздействию анаэробными бактериями. Через 30 – 45 дней получают однородный высококачественный компост. В течение трех лет проводилось сравнение новых и традиционных удобрений по состоянию почвы, поверхностных и грунтовых вод, тканей растений. Различий между действиями этих веществ выявлено не было [10].

1.3 Жирсодержащие твердые отходы и направления их переработки

К жирсодержащим твердым отходам относятся – сало-сырец, мездра, спилковая обрезь, стружка, кожевенная пыль, лоскут, межлекальные отходы готовых кож и меховых полуфабрикатов.

При переработке отходов сырья и полуфабриката остается значительное количество жира. Наибольшее количество жира содержится в шкурах свиней и овец.

В процессе строгания свиных шкур образуется сало-сырец, наиболее богатый жировыми веществами. Выход из него технического сала составляет 40-50%. Мездра и списковая обрезь содержат несколько меньше жировых веществ-соответственно 10-20 и 10-15% от их массы. Из стружки, получаемой при строгании дубленого полуфабриката, выход технического сала составляет 15%.

Сырьевая мездра содержит значительное количество жира, которое зависит прежде всего от породы овец и составляет от 6 до 16% от массы мездры. В мездре, получаемой после мездрения голья, содержится несколько меньше жира -3-4%.

В обрезках готовых кож также содержатся жировые вещества, особенно много их в юфти.

Основная масса коллагенсодержащих отходов содержит жировые вещества в большей или меньшей степени.

Выделенный жир является важным и ценным сырьем для ряда промышленных отраслей.

Например, при получении желатина, клея и белкового гидролизата из таких отходов в технологической схеме предусмотрен сбор жира (рисунок 1.8).

Жир получают перетапливанием. В процессе салотопления в котле, в нижней его части, скапливаются белковые вещества и шквара (остатки жирсодержащих отходов после их перетапливания) в верхней части котла-вытопленный жир, который очищают и упаковывают в тару [5].

Полученный жир – довольно чистый, он не окисляется и не требует добавления антиоксидантов, пригоден для производства мыла, моющих средств и материалов для жирования кожи. На базе этого жира можно получать катионные и анионные эмульсии для жирования кожи [4].

Кожевенная пыль, после шлифования кожевенного или мехового полуфабриката используется в производстве продукта для фармацевтической промышленности, известный под названием ланолин.

Неочищенный ланолин — темно-бурая вязкая масса с неприятным запахом- используется в качестве смазывающего материала. Состав ланолина значительно меняется в зависимости от породы овец и способа его выделения. Главные составные части ланолина — одноатомные вторичные циклические спирты (холестерин и изохолестирин).

В медицине применяют только очищенный ланолин.

Выпускают ланолин двух видов: водный, содержащий примерно 25% воды, и безводный, который имеет температуру плавления 38°С.

Ланолин легко растворяется в бензине, эфире, абсолютном спирте и других растворителях.

Он может быть использован также при производстве кожи.

Таблица 1.6 — Основные жирсодержащие твердые отходы мехового и кожевенного производства и их использование

| Твердые отходы | Использование |

|

Мездра Сало-сырец Спилковая обрезь Сырьевой лоскут Межлекальные отходы |

Производство мыла, моющих средств, материалов для жирования кожи, |

| Кожевенная пыль | То же , в медицине (чистый ланолин), смазывающие материалы (неочищенный) |

1.4 Кератинсодержащие твердые отходы и направления их переработки

Кератинсодержащими твердыми отходами являются шерсть, щетина, возникающие при переботки кожевенного и мехового полуфабриката (на подготовительных стадиях производства), основным структурным и химическим компонентом которых является уникальный по своим свойствам фибриллярный белок кератин.

Шерсть и щетина представляют собой ценный побочный продукт кожевенного и овчинно-шубного производства и являются исходным сырьем для валяльно-войлочной, щетино-щеточной и некоторых отраслей текстильной промышленности.

Качество и количество шерсти и щетины зависят от климатических условий, условий содержания, состояния, породы, пола, массы животного и от времени убоя.

Шкуры, имеющие ценную шерсть, например овчину, козлину или свиные, а также меховое сырье обезволашивают намазным, ферментативным или механическим способом (стрижкой волоса, выдергиванием щетины).

В кожевенном производстве шерсть получают после ослабления связи волоса с дермой и механического удаления его на шерстосгонных машинах.

В случае безнамазного обезволашивания шерсть улавливается из отработанной жидкости специальными устройствами.

Основную массу заводской шерсти, получаемой на кожевенных заводах, составляет коровья шерсть. Она отличается хорошей валкоспособностью и используется в валяльно-войлочной промышленности. Однако наиболее ценной является овечья шерсть. Она прядома и валкоспособна. Шерсть, снятая намазным методом, имеет недостаточно хорошую валкоспособность. Часть ее повреждена действием сульфида натрия. Заводская козья шерсть состоит из длинной ости и нижнего тонкого пуха. В отдельности ость и пух представляют очень ценное вторичное сырье (ость-для щеточной промышленности, пух-для фетровой); неразделенная заводская козья шерсть имеет значительно меньшую ценность и используется в основном в валяльно-войлочной промышленности.

В меховом производстве высококачественную шерсть получают при стрижке овчин после отмоки и мойки, а также с овчины-сгонки.

Шерсть (особенно овечья) является ценным отходом мехового производства. Ее получают на различных стадиях обработки мехового полуфабриката: после мойки и обезжиривания овчины (шерсть брильная и рубка), после колочения и чесания (очес), после стрижки выделанных и крашенных овчин (подстрига), после откатки (шерсть подпилочная и сметка).

Кроме того, различают кислотную шерсть, получаемую после варки мездры, и канализационную, которую собирают в отстойниках после отжима, удаления репья и т.д.

В овчинно-шубном и меховом производстве используется термин «заводская шерсть». В отличие от натуральной шерсти, состригаемой или собираемой в период линьки с животного, заводская шерсть получается со снятой шкуры во время подготовительных процессов. Находившаяся довольно продолжительное время на шкуре без необходимого питания заводская шерсть обычно несколько слабее и жестче натуральной, более матовая и неравномерно окрашивается.

На меховых фабриках полученную шерсть сортируют

- по тонине — на тонкую, полугрубую и грубую;

- по длине — на три группы:

1-я-35мм и более (брильная, которую собирают непосредственно у брильных машин);

2-я-25-35мм (рубка, которую собирают непосредственно у рубильных машин);

3-я-10-25мм;

- по цвету-на белую, светло-серую и цветную. Важным показателем качества шерсти является содержание в ней жиропота, минеральных примесей, кожевой ткани и мездры.

В соответствии с государственным стандартом шерсть рассортировывают по цвету и классу, сушат, разрыхляют, прессуют и упаковывают в кипы.

Щетина шкур свиней также является ценным видом побочной продукции. Основное отличие щетины от волоса — это расщепление наружного конца стержня на несколько отросков. Расщепленная часть носит название флажка. Наличие флажка указывает на ценность щетины. Такую щетину применяют для изготовления кистей малярных и художественных. Благодаря мягкости и гибкости отросков исключаются царапины на окрашиваемой поверхности.

Щетина шкур взрослых свиней и зимняя наиболее длинная, жесткая и упругая, имеет хороший блеск. Лучшей является щетина с шеи и хребтовой части. Подшерсток — низкосортное сырье. В зависимости от этого различают щетину, полученную при золении сульфидом натрия, ферментативным способом, стрижкой и выдергиванием [5].

На рисунке 1.9 представлены основные направления кератинсодержащих отходов кожевенной и меховой промышленности.

Многотонажные кератинсодержащие отходы мехового и кожевенного производства в настоящее время используются крайне нерационально. Чаще всего их вывозят в отвалы или, в лучшем случае, используют в небольших количествах в виде продуктов кислотного, щелочного, водного или ферментативного гидролиза в производстве кормовых добавок, органоминеральных удобрений, пеногасителей, строительных материалов.

Прогресс в данном направлении может стать возможным благодаря разработке научно обоснованных методов выделения нативного кератина, позволяющих сохранить молекулярную структуру и биологическую активность этого белка. В нативном состоянии этот белок представляет собой ценное сырье для предприятий, занимающихся изготовлением различных средств фармацевтического и косметического назначения.

Весьма перспективным следует считать использование молекулярнодиспергированного кератина для защиты меховых шкур от неблагоприятного воздействия агрессивных сред в ходе отдельных жидкостных процессов производственного цикла.

Такой подход является вполне правомочным ввиду использования белкового продукта, практически не отличающегося по своей химической природе от кератина волоса. Его реализация будет способствовать значительному улучшению эстетических и эксплуатационных свойств получаемого мехового полуфабриката за счет использования в ходе жидкостных обработок композиций, содержащих кератин, и, что не менее существенно, позволит включать в хозяйственный оборот белоксодержащие отходы мехового производства, давая перерабатывающим предприятиям дополнительный доход, открывает новые возможности на пути к созданию экологически чистых технологий.

В основу схем получения дисперсий кератина положен метод постадийного воздействия на волос кислотных и щелочных композиций, содержащих окислители с учетом индивидуальных особенностей строения кератинсодержащих отходов. В ходе исследований подобраны оптимальные условия обработки отдельных видов отходов, включая концентрации реагентов, температурные и временные режимы, жидкостные коэффициенты.

Получаемые при этом из волоса взрослого северного оленя, мехового очеса овчино-шубного производства продукты раствореия фибриллярного кератина на 97-98% состояли из белковых веществ, сдержание низкомолекулярных примесей было минимальным. В дальнейшем планируется апробация полученных препаратов в качестве добавок на стадии крашения мехового полуфабриката [7].

Таким образом, переработка кератинсодержащих отходов представляет большой интерес, как с точки зрения рационального использования отходов, так и с повышением экономической эффективности производства, что видно из представленной схемы (рисунок 1.9).

2. Безопасность жизнедеятельности

Экологический аспект переработки твердых отходов кожевенного и мехового производства В настоящее время в условиях острой экологической обстановки проживает более 26 % населения страны. Количество вредных веществ и химических соединений, губительно влияющих на среду обитания и жизнедеятельности человека, стало катастрофически опасным.

Отходы производства – пыль, газовые выбросы, загрязненные источники, свалки нарушают экологическое равновесие и вызывают рост заболеваний. Применяемые в кожевенной и меховой промышленности технологические процессы выработки натуральной кожи, а также мехового полуфабриката характеризуются образованием значительного количества отходов, которые составляют более 50 % шкуры [4].

Значительная часть этих отходов еще не нашла применения и вывозится на свалки. На предприятиях кожевенной и меховой промышленности профессиональная заболеваемость на 60 – 65 % обусловлена пылью и физическими факторами (шум, вибрация, излучения), 15 – 20 % всех заболеваний возникает от действия химически вредных веществ и 20 – 30 % — от перенапряжения опорно – двигательного аппарата и других органов и систем. Наиболее вредными являются хромсодержащие отходы. Влияя на состав и свойства природных вод, соединения хрома вызывают необратимые изменения в растениях и в организмах животных, а через них воздействуют на всю биосферу. Токсичность соединений хрома зависит от их химического состава, структуры и физического состояния. Наиболее токсичны шестивалентные соединения хрома, причем бихроматы токсичнее хроматов, менее токсичны трехвалентные соединения хрома, малотоксичные двухвалентные соединения и сам хром. Токсичность соединений хрома связана с их растворимостью в воде и жидкостях организма. Действие хрома на человека во всех случаях приводит к ухудшению обмена веществ. Соединения хрома вызывают местное раздражение кожи и слизистых, приводящих к их изъявлению, а при вдыхании аэрозолей – к прободению хрящевой части носовой перегородки, поражению органов дыхания вплоть до развития пневмосклероза. Пневмокониозы являются профессиональными заболеваниями, однако существуют случаи заболеваний и среди населения, проживающего вблизи предприятий, которые выбрасывают в атмосферу населенных пунктов значительное количество пыли. В зависимости от состава пыли возникают различные виды пневмокониозов, отличающиеся характером течения, тяжестью заболевания, осложнениями.

Независимо от пути введения соединений хрома в организм в первую очередь поражаются почки. Все соединения хрома, попадая в организм человека, изменяют активность ферментов и угнетают тканевое дыхание [27].

В связи с выше изложенным, безопасные для окружающей среды технологии следует рассматривать как интегральные системы, объединяющие продукты, процессы производства, оборудование, услуги, организационную и менеджерскую деятельность. Продукты, безопасные для окружающей среды, должны производиться при экономном использовании сырья и материалов, а также без использования редких невосстанавливаемых ресурсов и вредных веществ и при минимальном потреблении воды и энергии. Кроме того, технология вторичного использования и переработки этих продуктов должна быть не сложной, а сами продукты должны характеризоваться полной биодеградацией, замыкающей их «жизненный цикл». Официальное признание основ «экоразвития» в ООН обосновывает необходимость глубокого вмешательства экологии в сферу исвпользования сырья, производства и потребления. Основным фактором, не только развития, а часто даже сохранения производства кожи и меха, является изменение технологии, а следовательно уменьшение или ликвидация экологических угроз в процессе производства, а также разработка эффективных способов регенерации и утилизации образующихся отходов, поэтому в целях правильного выбора технологических решений необходимо:

- проводить экологический анализ технологического процесса производства кожи, меха и ее переработки;

- изыскивать возможность сокращения или использования отходов производственных и потребительских;

- разрабатывать объективные критерии экологической оценки вредности.

Таким образом, уменьшить потери кожевенного и мехового сырья можно путем применения прогрессивных технологий; лучшей обработки сырья и полуфабриката на всех стадиях производства; усиления входного контроля за качеством поступающего сырья и материалов, проведением технологических процессов и операций; качественным ремонтом и правильной эксплуатацией оборудования и др. [26].

Сократить количество образуемых отходов на кожевенных и меховых предприятиях можно за счет проведения следующих технологических процессов:

1 – Контурирование сырья необходимо проводить непосредственно на мясокомбинате в соответствии с разработанным контуром шкуры (рисунок 2.1), который позволит максимально удалить невостребованные в кожевенном производстве участки шкуры (длинные лапы, хвосты, лобаши, прирези мяса, жира).

Рисунок 2.1 – Схема контурирования шкур (а- существующая, б- наиболее рациональная) Полученный контур шкуры (рисунок 2.1 б) удобен в производстве кожи и меха, позволит максимально использовать ее площадь, уменьшить образование отходов и сократить использование химических веществ, а полученные отходы не будут содержать вредных примесей.

2 – У шкур крупного рогатого скота средних и тяжелых развесов необходимо отделять воротки, которые следует двоить в голье, а образующийся бахтармяный спилок можно будет направлять на выработку гольевого спилка для производства белковой колбасной оболочки.

Целые кожи из свиного сырья средних и тяжелых развесов целесообразнее двоить в хромированном виде, а крупоны — в голье. При этом обеспечивается высокий выход кож из бахтармяного спилка свиных шкур, а гольевой спилок от свиных крупонов можно использовать как клейдающий отход или направлять на производство белковой колбасной оболочки.

3 – На некоторых кожевенных предприятиях наблюдается стремление к сокращению или даже прекращению строгания полуфабриката за счет усовершенствования и уточнения двоения, так как спилок представляет собой более ценное сырье, чем стружка. Такая технология применяется при выработке свиной облагороженной кожи типа ДОЛ, при двоении в сухом виде [3].

4 – По мере улучшения использования кожевенного сырья по целевому назначению, а также усовершенствования операции распиловки кожевенного полуфабриката, количество хромовой стружки будет уменьшаться или совсем исчезнет при внедрении в кожевенное производство новой технологии получения полуфабриката «WET-WHITE», который не содержит хрома [13].

Одним из основных стремлений экологов является организация производства продуктов с такими свойствами, которые при возможно низкой их стоимости и минимальном количестве отходов обеспечили бы замкнутый безопасный для окружающей среды материальный цикл. Такая схема в производстве кожи может быть представлена следующей цепочкой последовательных процессов: — животные – шкуры – выделанная кожа – обувь – отходы – переработка отходов – удобрения – корм для животных – животноводческая ферма – мясокомбинат – кожевенный – обувная фабрика – завод по переработке отходов – сельское хозяйство- . В действительности такая идеальная схема не функционирует. Поэтому необходим не только детальный анализ цикла материального обращения, локализующий основные угрозы, но также комплексный анализ технологии. Например, в практике охраны окружающей среды в Польше используются различные экологические мероприятия:

- составление протоколов, необходимых для выдачи разрешения на подключение воды, сброс сточных вод, эмиссию в атмосферу и складирование отходов;

- оценка воздействия опасных заводов и предприятий на окружающую среду;

- проверка приватизированных предприятий с точки зрения экологической чистоты производственных процессов;

- операционные планы на случай аварии.

Таким образом, наиболее совершенным способом защиты окружающей среды от промышленных выбросов является разработка и внедрение технологических процессов, обеспечивающих уменьшение отходов, их максимальную утилизацию.

В данной работе представлены направления переработки, позволяющие полностью перерабатывать отходы кожевенного производства (дубленые и недубленые) и тем самым завершать их «жизненный цикл» [27].

3. Экономическая часть

Экономический аспект переработки твердых отходов кожевенного и мехового производства

В данной работе представлены основные направления переработки коллагенсодержащих, кератинсодержащих, жирсодержащих твердых отходов кожевенного и мехового производства. При выявлении наиболее эффективных технологий, необходимо провести их экономический анализ с точки зрения себестоимости готовой продукции. Себестоимость продукции складывается из денежных затрат на производство и реализацию продукции. Этот показатель отражает все технологические, технические и организационные решения, заложенные в проекте. Величина себестоимости определяет прибыль и рентабельность производства. Планирование уровня себестоимости включает в себя разработку смет затрат и калькуляций на производство продукции, на услуги вспомогательных цехов и распределение затрат этих цехов по основным цехам предприятия, смет расходов по обслуживанию производства и управлению, на подготовку и освоение новых видов продукции, плановых калькуляций на все виды продукции. Смета затрат на производство содержит следующие экономические элементы: сырье и основные материалы за вычетом возвратных отходов, вспомогательные материалы, топливо, энергия, заработная плата (основная и дополнительная), отчисления на социальное страхование, амортизация основных фондов, прочие расходы. Смета затрат на производство не позволяет определить себестоимость отдельных видов продукции. Поэтому наряду с затратами по экономическим элементам планируются затраты по статьям расходов (по статьям калькуляции).

Определение себестоимости вырабатываемой продукции, проводимое по статьям калькуляции, называют калькулированием себестоимости продукции. На предприятиях кожевенной промышленности при калькулировании себестоимости продукции все расходы сводят в следующие группы и статьи затрат:

- сырье и основные материалы – это затраты на сырье, материалы, покупные полуфабрикаты, которые составляют вещественную основу продукции;

- вспомогательные материалы на технологические цели – это затраты на покупные вспомогательные материалы, которые используются как для технологических, так и для нетехнологических целей (на смазочные масла, обтирочные материалы и т.д.);

- топливо и энергия на технологические нужды – это затраты на все виды топлива и энергии (со стороны и собственной выработки), используемые в технологическом процессе производства (на топливо, расходуемое на отопление производственных и служебных помещений, электроэнергию, пар, сжатый воздух и т.д.;

- основная заработная плата производственных рабочих – это затраты на оплату труда производственных рабочих по тарифам и сдельным расценкам, по районным коэффициентам, доплата за работу в вечернее и ночное время и др.;

- дополнительная заработная плата производственных рабочих – это затраты на выплаты основным производственным рабочим за непроработанное время: премию, оплату основных и дополнительных отпусков и др.;

- расходы на подготовку и освоение производства – это затраты на освоение новых видов моделей продукции, новых технологий;

- на заработную плату работников, занятых подготовкой производства, с отчислениями на социальное страхование и др.;

- расходы на содержание и эксплуатацию оборудования – это затраты на амортизацию оборудования, транспортных средств, их текущий ремонт и эксплуатацию;

- на заработную плату (основную и дополнительную) с отчислениями на социальное страхование вспомогательных рабочих, занятых обслуживанием оборудования, транспортных средств и др.;

- производственные расходы – это затраты на заработную плату с отчислениями на социальное страхование аппарата управления предприятием;

- на амортизацию, текущий ремонт и содержание зданий, сооружений и инвентаря общефабричного назначения;

- на содержание лабораторий, пожарной, сторожевой и военизированной охраны и др.;

- отчисления от зарплаты (основной и дополнительной) на социальные службы – это затраты на социальное страхование по нормативам от основной и дополнительной заработной платы основных и производственных рабочих;

- страхование имущества – это затраты на страхование имущества всего предприятия (машины, оборудование);

- внепроизводственные расходы – это затраты на реализацию продукции: тару, упаковку продукции на складе готовой продукции предприятия;

- на транспортирование готовой продукции до станции отправления;

- на оплату услуг сторонних транспортных предприятий и др.;

— полная себестоимость включает в себя все перечисленные пункты. Калькуляцией себестоимости готовой продукции называется система расчетов себестоимости отдельных видов готовой продукции по определенным статьям, дающая возможность подсчитать себестоимость единицы готовой продукции [26].

Например, при переработке коллагенсодержащих отходов кожевенного производства, за калькуляционную единицу целесообразно принять тонну сырья и тонну готовой продукции. В настоящее время все больше внимания уделяется разработке и внедрению новейших методов переработки коллагенсодержащих отходов кожевенного и мехового производства. В связи с этим, все большее значение приобретают вопросы рентабельности новейших производств по сравнению с «классическими методами» переработки отходов. Для выявления более перспективных технологий, с точки зрения экономической эффективности, можно сравнить метод переработки золеной мездры на мездровый клей, который на многих предприятиях является «классическим», и метод переработки золеной мездры на кормовую муку. Поскольку в данной работе проводится анализ направлений переработки твердых отходов кожевенного и мехового производства, то стоимостные данные (по статьям калькуляции и себестоимость готовой продукции) были получены непосредственно на кожевенных и меховых предприятиях, занимающихся переработкой отходов (таблица 3.1).

Таблица 3.1 – Расчет себестоимости мездрового клея и кормовой муки по статьям калькуляции на изготовление 1 тонны готового продукта

|

Статьи затрат |

Сумма затрат в рублях при производстве мездрового клея | Сумма затрат в рублях при производстве кормовой муки |

|

1. Сырье (золеная мездра) 2. Материалы 3. Заработная плата основная дополнительная 4. Начисление на заработную плату 5. Расходы на технологические цели на содержание и эксплуа-тацию оборудования 6. Цеховые расходы 7.Общезаводские расходы 8.Заводская себестоимость |

715,0 60,0 200,0 20,0 10,0 1100,0 1500,0 800,0 650,0 5055,0 |

65,0 12,0 160,0 12,0 10,0 500,0 700,0 300,0 180,0 1939,0 |

|

9.Внепроизводственные расходы 10.Полная себестоимость 11.Оптовая цена Прибыль (+) Убыток (-) |

700,0 5575,0 7400,0 1825,0 — |

700,0 2639,0 3700,0 1061,0- |

На основании этих данных была составлена таблица 3.2.

Таблица 3.2 – Технико–экономические показатели изготовления мездрового клея и кормовой муки

| Показатель | Производство | |

| мездрового клея | кормовой муки | |

|

Затраты на сырье, руб. гольевая мездра Расход сырья, т Оптовая цена, руб. Себестоимость, руб. Прибыль, руб. (+) Убыток, руб. (-) |

50,0 14,3 7400,0 5575,0 1825,0 — |

50,0 1,3 3700,0 2639,0 1061,0 — |

Примечание. Все показатели даны в расчете на 1 тонну готового продукта Из приведенных в таблице 3.2 данных видно, что кожевенным и меховым предприятиям выгоднее вырабатывать из гольевой мездры кормовую муку, чем мездровый клей низких сортов, так как, на его производство затрачивается очень большое количество сырья, электроэнергии, и он уже не пользуется таким большим спросом как раньше, из-за появления синтетических клеящих материалов.

Отсюда можно сделать вывод, что производство кормовой муки намного проще, чем производство мездрового клея, требующего дефицитного оборудования (особенно сушилок) и больших производственных площадей. Важным фактором является большая заинтересованность птицефабрик и фермерских хозяйств в получении белкового сырья животного происхождения для кормовых добавок. Кроме того, птицефабрики и фермерские хозяйства проявляют готовность вывозить кормовую муку своим транспортом, что является также немаловажным фактором для организации на кожевенных предприятиях участков по производству кормовой муки.

При переработке шубной овчины образуется большое количество ценных отходов, правильное использование которых в значительной степени влияет на снижение себестоимости продукции.

Ниже приведены нормы выработки и расчет по реализации отходов в производстве шубной овчины.

Таблица 3.3-Нормы отходов при выделке шубной овчины

| Отходы | Норма отходов с одной штуки, г | |

| шерстной | полушерстной | |

| Шерсть рубка | 55 | 35,7 |

| Шерсть ческа | 33 | 27 |

| Шерсть брильная и стрижка | 80 | 75 |

| Шерсть сметка | 10 | 10 |

| Шерсть подопилочная | 7 | 3 |

| Шерсть релейная, вентиляционная | 1 | 1 |

| Лоскут мелкий | 200 | 200 |

| Мездра | 250 | 250 |

| Шерсть сметочная | 6 | 2 |

| жир | 6 | 6 |

Таблица 3.4-Расчет стоимости отходов мехового производства для предприятия по обработке шубной овчины мощностью 200000 штук в год.

| Отходы | Норма отходов с 200000 штук | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Шерстной, кг | Цена за 1кг., руб. | Стоимость отходов, руб. | Полушерстной, кг | Цена за 1кг., руб. | Стоимость отходов, руб. | Общая сумма, руб. | |

| Шерсть рубка | 11000 | 1,35 | 14850 | 7140 | 1,35 | 9639 | 24489 |

| Шерсть ческа | 6600 | 0,11 | 726 | 5400 | 0,11 | 594 | 1320 |

| Отходы | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Шерсть брильная и стрижка | 16000 | 1,35 | 21600 | 15000 | 1,35 | 20250 | 41850 |

| Шерсть сметка | 2000 | 0,11 | 220 | 2000 | 0,10 | 200 | 420 |

| Шерсть подопилочная | 1400 | 0,82 | 1148 | 600 | 0,82 | 492 | 1640 |

| Шерсть релейная, вентиляционная | 200 | 0,15 | 30 | 200 | 0,15 | 30 | 60 |

| Лоскут мелкий | 40000 | 0,82 | 32800 | 40000 | 0,82 | 32800 | 65600 |

| Мездра | 50000 | 0,82 | 41000 | 50000 | 0,82 | 41000 | 82000 |

Экономии за счет реализации отходов составит: 220859 руб.

Проведен расчет по статье возвратных расходов, полученных за счет реализации твердых отходов в производстве шубной овчины, который составил 220859 руб. на 200 тыс. шт. полученный расчет свидетельствует о экономической целесообразности переработки существующих отходов мехового производства.

Вывод

1. Проведен анализ основных стадий образования отходов при переработке кожевенного и мехового сырья.

2. Разработана классификация основных отходов кожевенного и мехового производства по химическому составу (коллагенсодержащие, жирсодержащие, кератинсодержащие) и основным направлениям их переработки.

3. Анализ традиционных и современных направлений переработки твердых отходов кожевенного и мехового производства позволил выявить следующее:

- переработка отходов кожевенного и мехового производства является неотъемлемой частью промышленного комплекса и позволяет решить или снизить остроту экологических и экономических проблем предприятий отрасли. Эта переработка приобретает все большее значение в связи с ужесточением требований к экологическому состоянию кожевенных и меховых заводов, дефицитом кожевенного и мехового сырья и увеличением его стоимости;

- в России и за рубежом продолжается интенсивный поиск новых эффективных способов переработки кожевенных и меховых отходов, прежде всего хромсодержащих, с получением веществ и материалов для различных областей применения;

— при рассмотрении способов утилизации отходов необходимо ориентироваться на наиболее безотходные технологии, обеспечивающие выпуск экологически выгодной и экономически выгодной продукции, пользующейся спросом.

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/othodyi-kojevennogo-proizvodstva/

1. Богданова И.Е.: Современные направления переработки коллагенсодержащих отходов кожевенного производства; Кожевенно-обувная промышленность, 2007, № 2, с.30-31.

2. Балберова Н.А.:Справочник кожевника (Отделка контроль производства); Легпромбытиздат, 1987г, с. 254.

3. Карпухина Л.И.: Об улучшении использования кожевенного сырья; Кожевенно – обувная промышленность, 1987 г, № 7, с. 10 – 11.

4. Головтеева А.А., Мартынов И.К.: Основные направления использования отходов кожевенного производства; Кожевенная промышленность, 1987г, с. 49.

5. Страхов И.П.: Химия и технология кожи и меха; 4-е изд. докт. техн. наук проф. – Москва, Легпромбытиздат, 1985г., с.

6. Борисенко Л.Н. Утилизация кожевенных отходов и эффективность их использования в народном хозяйстве / Кожевенная промышленность – 1991, № 2, с.37.

7. Жуховский Е., Переработка отходов кожевенного производства на белковые корма / Кожевенно – обувная промышленность – 1984, № 12, с. 13 – 15.

8. Тезисы докладов Международной конференции / Экологические проблемы кожевенного производства и пути их решения – Москва, 2004, 32 с.

9. Сакулина А.А., Левина Н.Т. Использование свиного гольевого спилка для производства белковой колбасной оболочки / Кожевенно – обувная промышленность – 1998, № 8, с. 25.

10. Пустыльник Я.И. Кожевенные отходы – золотое дно / Style – 2001, № 3, с. 90 – 91.

11. Бенькевич К., Гжегожевская У. Использование коллагеновых волокон для медицинских целей / Кожевенно – обувная прмышленность – 1984, № 12, с. 15.

12. Штельцель Т., Файгель Т. Производство раствора дезамидоколлагена из свиных шкур / Кожевенно – обувная промышленность – 1991, № 1, с. 32.

13. Павлова М.С.: Экологический аспект химической технологии кожи; Московская государственная академия легкой промышленности, Москва, 1997г.

14. Куциди Д.А.: Предупреждение и устранение дефектов кож; Москва, Легпромбытиздат, 1990 г.

15. Шименович Б. Утилизация кожевенных отходов / Style – 2003, № 3, с. 94 .

16. Трахтынберг С.И., Коростылева Р.Н. Изучение гидролиза хромовой стружки ненасыщенными кислотами / Кожевенно – обувная промышленность – 1982, № 11, с. 40 – 41.

17. Чурсин В.И. Химико – технологические методы утилизации кожевенной стружки: экономика и экология / Кожевенно – обувная промышленность – 1998 , № 1, с. 40 – 41. 18. Артемов А.В.: Производство изделий из кожи – проблемы экологии; Экология и промышленность России, 2004 г, № 2, с. 33 – 35.

19. Тезисы докладов Международной конференции / Проблемы комплексной переработки кожевенных отходов – Москва, 1998, с.53.

20. Уруджуев Р.С., Демирова А.Ф. Пути использования хромированных отходов/ Кожевенно – обувная промышленность – 2004, № 4, с. 46.

21. Абдуллин И.Ш., Абуталипова Л.Н. Применение низкотемпературной плазмы в технологии изготовления обувного картона / Кожевенно – обувная промышленность – 2004, № 3, с. 39.

22. Шименович Б. Прессованная кожа / Style – 2000, № 5, с.88.

23. Волкобой М.П., Карпухина Л.Н. О внедрении технологии переработки отходов кож хромового дубления на удобрения / Кожевенно – обувная промышленность – 1985, № 9, с. 9 – 11.

24. Лопатин В.В., Стецюк В.Г. Переработка дубленых отходов кожевенного производства на удобрения / Кожевенно – обувная промышленность – 1999, № 5, с. 15 – 16.

25. Сапожникова А.И., Бобылева Л.В. Новые возможности рационального использования кератиносодержащих отходов мехового производства, ОАО «НИИ меховой промышленности» Сборник тезисов, развитие меховой промышленности России, тезис докладов 4-й Межрегиональный научно-практической конференции, М., 2002 – с.21-22

26. Курицына В.В., Волков В.Ф. Проектирование кожевенных и меховых предприятий, Москва, 1985, с.14