МЕХАНИЗАЦИЯ ПОДГОТОВКИ КОРМОВ К СКАРМЛИВАНИЮ

22.1. ВИДЫ КОРМОВ. СПОСОБЫ И СХЕМЫ ПРИГОТОВЛЕНИЯ КОРМОВ

Различают корма растительного и животного происхождения, а также минеральные вещества и витаминные добавки. Корма растительного происхождения делят на грубые (сено, солома, мякина, сенаж, стебли кукурузы), сочные (корнеклубнеплоды, бахчевые, ботва, силос) и концентрированные (зерно, жмых и др.).

К кормам животного происхождения относятся отходы молочной, мясной и рыбной промышленности, снятое молоко, мясо-костная и рыбная мука. В хозяйствах часто используют пищевые отходы предприятий общественного питания, минеральные (мел, соль и др.) и синтетические (карбамид, аммиачная вода) корма, а также витаминные добавки.

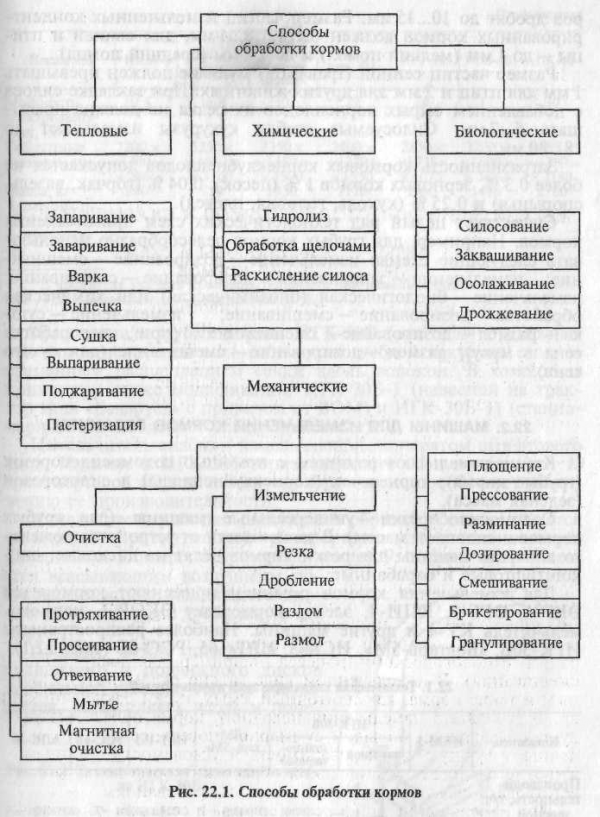

Корма в естественном виде часто не соответствуют зоотехническим требованиям, поэтому для повышения их качества необходима предварительная подготовка механическими, химическими, тепловыми и биологическими способами (рис. 22.1), которые применяют раздельно или в сочетании — соответственно выбранной технологии. Как правило, в технологиях подготовки кормов присутствует механический способ (резка, дробление, размалывание и др.), который создает лучшие условия для других операций технологического процесса (например, для дозирования и смешивания).

В измельченном виде можно скармливать животным и такие корма, как плиточный жмых, куски ракушечника и др. В результате измельчения исходного корма образуется продукт, обладающий большой суммарной поверхностью, что обеспечивает лучшую его переваримость и усвояемость организмом животного. После механической обработки корма должны соответствовать следующим зоотехническим требованиям.

При измельчении длина резки соломы и сена для коров должна быть З…4см, лошадей — 1,5…2,5 см, овец— 1…1,5 см. Толщина резки корнеклубнеплодов для коров—1,5см (молодняка — 0,5…1), свиней —0,5… 1 см, птицы —0,3…0,4 см. Жмых для ко ров дробят до 10…15 мм. Размер частиц измельченных концентрированных кормов должен быть 1,8…4 мм, для свиней и птицы— до 1 мм (мелкий помол) и до 1,8 мм (средний помол).

Размер частиц сенной (травяной) муки не должен превышать 1 мм для птиц и 2 мм для других животных. При закладке силоса с добавлением сырых

Корма для животных

... энергопротеиновые добавки). В состав комбикормов включают концентраты, корма животного происхождения, белкововитаминные и микробиологические добавки и микроэлементы; премикс ... (трава пастбищ и зеленая масса для подкормки и силосованный корм, сенаж, корнеклубнеплоды и бахчевые культуры). Они бедны ... стеблях, фосфора - в зерновых, отрубях, шроте, жмыхе. Калий влияет на работу сердца. Натрий повышает ...

корнеплодов их резка не должна превышать 5…7 мм. Силосуемые стебли кукурузы измельчают до 18…80 мм.

Загрязненность кормовых корнеклубнеплодов допускается не более 0,3 %, зерновых кормов 1 % (песок), 0,04 % (горчак, вязель, спорынья) и 0,25 % (куколь, головня, плевел).

Существует целый ряд технологических схем приготовления кормов. Например, для грубых кормов целесообразно использовать следующие схемы: измельчение — дозирование — смешивание; измельчение — запаривание — дозирование — смешивание; измельчение — биологическая (биохимическая) или химическая обработка — дозирование — смешивание; измельчение — сушка — размол — дозирование — смешивание (при переработке сена в муку); размол — дозирование — смешивание (для сухого сена).

22.2. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ РЕЗАНИЕМ

Корма измельчают резанием с помощью соломосилосорезок (грубые корма), корнерезок (корнеклубнеплоды) и силосорезок (зеленая масса).

Соломосилосорезки — универсальные машины (для грубых кормов и силосной массы).

В зависимости от устройства ножевого аппарата машины для резки кормов делят на дисковые, дис-коштифтовые и барабанные.

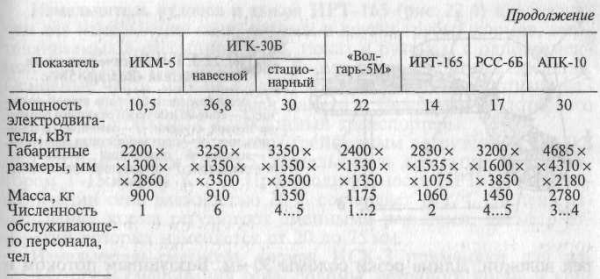

Для измельчения кормов резанием применяют корморезки ЭКР-1, ОРБ-2, КПИ-4, электрокорморезку ЭКОР-1, кормоиз-мельчитель КУ-4 и другие машины. Наиболее распространены ИГК-30Б, «Волгарь-5М», ИСК-3, ИРТ-165, РСС-6Б (табл. 22.1).

* В числителе указана производительность при измельчении соломы влажностью 14 %, в знаменателе — влажностью 38 %.

Измельчитель грубых кормов ИГК-ЗОБ (рис. 22.2) предназначен для измельчения соломы и сухих стеблей кукурузы с одновременным расщеплением сечки вдоль волокон. В хозяйствах применяют также модификации ИГК-ЗОБ-1 (навесной на трактор типа «Беларусь» с приводом от ВОМ) и ИГК-ЗОБ-11 (стационарный с приводом от электродвигателя).

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-ЗОБ горизонтального 11 и наклодного 10 транспортеров облегчает загрузку машины и способствует увеличению ее производительности.

И змельчитель работает следующим образом. Солома подается на нижний горизонтальный транспортер и уплотняется верхним наклонным. Попадая в приемную камеру 9, солома подхватывается всасывающим воздушным потоком, лопастями подвижного диска и направляется в дробильную камеру.

змельчитель работает следующим образом. Солома подается на нижний горизонтальный транспортер и уплотняется верхним наклонным. Попадая в приемную камеру 9, солома подхватывается всасывающим воздушным потоком, лопастями подвижного диска и направляется в дробильную камеру.

Проходя между штифтами неподвижного и подвижного дисков дробильной камеры, солома разрывается, расщепляясь вдоль и поперек волокон.

Рис. 22.2. Технологическая схема измельчителя ИГК-ЗОБ:

Расчет технологической карты механизации процесса приготовления ...

... склад, сблокированный с помещением для плющения зерна, что повышает эффективность применения механизации и уменьшения потерь. 1.3 Выбор и расчет способа приготовления и раздачи кормов, машин и оборудования Технология приготовления кормов зависит от конкретных условий ...

1 — лопатка; 2 — отражатель; 3 — лопасть диска; 4— подвижной диск; 5— штифты подвижного диска; 6—дефлектор; 7—регулируемый козырек; 8— неподвижный диск со штифтами; 9— приемная камера; 10— верхний уплотняющий транспортер; 11 — нижний транспортер

Длина резки соломы 30 мм. Воздушным потоком и лопастями подвижного диска измельченная масса выбрасывается из дробильной камеры и поворотным дефлектором 6 направляется в нужное место. Высота выгрузки измельченной массы 3,35 м.

Т яжелые посторонние включения выпадают из соломистой массы через окно в нижней части приемной камеры 9.

яжелые посторонние включения выпадают из соломистой массы через окно в нижней части приемной камеры 9.

Измельчитель кормов «Волгарь-5М» (рис. 22.3) предназначен для измельчения предварительно вымытых корнеплодов, зеленой массы, бахчевых культур, кукурузы с початками молочно-восковой спелости, силоса и других кормов на животноводческих и птицеводческих фермах. Машина оборудована барабанным ножевым аппаратом. Основные части измельчителя: рама; корпус; подающий и нажимной плавающий транспортер пластинчатого типа; режущий барабан первой ступени измельчения (диаметр 450 мм, длина 380 мм, частота вращения 725 мин» 1 ) с шестью спиральными ножами и противорежущей пластиной; шнек; режущий барабан второй ступени (диаметр 440 мм, частота вращения 1000 мин^1 ) с девятью подвижными и неподвижными ножами; заточное приспособление, установленное<�на крышке корпуса; механизм привода (состоит из двухступенчатого цилиндрического редуктора с реверсом и клиноременных передач); пусковая и защитная аппаратура. Привод осуществляется от электродвигателя.

Технологический процесс протекает в такой последовательности. Растительную массу ровным слоем укладывают на подающий транспортер, который при помощи звездочек перемещает ее к режущим ножам. При движении масса уплотняется верхним нажимным транспортером. Ножи режущего барабана первой ступени, измельчив массу на фракции размером 20…80 мм, направляют ее на шнек, которым она подается к режущему барабану второй ступени измельчения. Масса корма, проходя через подвижные и неподвижные ножи барабана второй ступени, измельчается на фракции размером 2… 10 мм и выбрасывается из машины через специальное окно в нижней части корпуса.

Измельчитель рулонов и тюков ИРТ-165 (рис. 22.4) предназначен для измельчения сена, соломы и других грубых кормов, заготавливаемых в рассыпном виде, тюках и рулонах, с одновременной погрузкой измельченного корма в транспортные средства. Основные части машины: рама, ходовая часть, поворотный загрузочный бункер, дробильная камера с барабаном молоткового типа, горизонтальный и наклонный транспортеры.

Корма в бункер б загружают грейферным погрузчиком ПЭ-0,8 или стогометателем ПФ-0,5. Измельчитель агрегатируют с трактором Т-150К или К-701. Производительность ИРТ-165 при измельчении сена влажностью 20% составляет 16 т/ч. Степень измельчения корма регулируют сменными решетами, диаметр отверстий которых изменяется от 20 до 75 мм.

Измельчитель-смеситель кормов ИСК-3 применяют для измельчения и смешивания сена, соломы, веточного корма и корнеклубнеплодов при приготовлении смесей. Его рабочие органы (ножи и противорежущие пластины) приводятся в действие от электродвигателя мощностью 40 кВт. Производительность ИСК-3 составляет 20…25 т/ч. Машина может работать отдельно и в комплекте технологической линии приготовления кормосме-сей из силоса, корнеклубнеплодов, концентратов и соломы, обработанной термохимическим способом.

История появления, механизмы, устройства и принцип работы швейной машины

... крупной отраслью легкой промышленности. Глава 1.История развития швейной машины 1.1 Как развивалась швейная машина Пожалуй, первейшей из швейных машин была одна из прародительниц, первой взявшей костяную ... техническое устройство для выполнения процессов соединения, скрепления или отделки деталей швейных изделий. Швейная машина - соединяет детали одежды ниточным швом, выполняет декоративную строчку, ...

Для измельчения грубых кормов можно также применять дробилки-измельчители ДИП-2, универсальные агрегаты АПК-10А и др.

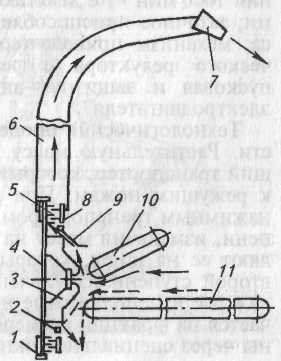

Соломосилосорезка РСС-6Б (рис. 22.5) предназначена для измельчения зеленой массы, силоса и соломы.

На рабочем органе соломосилосорезки, который выполнен в виде ротора-диска (дисковый ножевой аппарат), укреплены ножи 7 с прямыми лезвиями. Они установлены под некоторым углом к радиусу диска , что обеспечивает надежность защемления стеблей в режущей паре.

Рабочий процесс машины обеспечивается электродвигателем или ВОМ трактора, для чего с машины снимают клиноременную передачу и устанавливают карданную. Продукт, предварительно освобожденный от посторонних примесей, подается на горизонтальный транспортер 2, выравнивается и подпрессовывается наклонным транспортером 3, после чего уплотняется питающими вальцами 4, подающими его на измельчение режущей парой — ножом и противорежущей пластиной. Измельченная масса через дефлектор 5 выбрасывается швырялкой, выполненной в виде трех лопастей, закрепленных на диске. Длину резки (4…100 мм) регулируют числом ножей (2, 3, 6) и скоростью вращения диска. Высота выгрузки измельченной массы 2,87 м.

Для резки и измельчения кормов применяют также комбинированные машины, которые предварительно моют и очищают продукт.

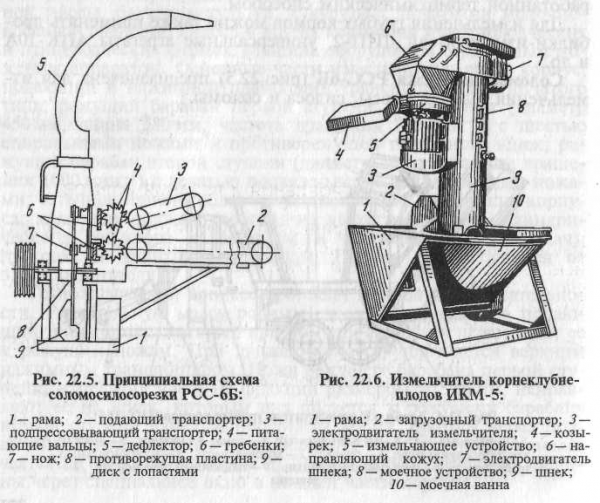

Измельчитель ИКМ-5 (рис. 22.6) используют для очистки от камней, мойки и измельчения корнеклубнеплодов. Его рекомендуется устанавливать в поточных технологических линиях кормоцехов, но можно использовать и как отдельный агрегат.

Транспортером 2 корнеклубнеплоды подаются в моечную ванну 10, где они отмываются от земли и песка вихревыми потоками воды, создаваемыми вращающимися дисками, и при перемещении к шнеку очищаются от камней (последние выпадают из ванны в окно загрузного транспортера).

Далее корнеклубнеплоды вторично отмываются встречным потоком воды моечного устройства 8 и по откидному направляющему кожуху 6 попадают в измельчающее устройство 5.

В измельчающем устройстве дискового типа корнеклубнеплоды попадают на верхний диск, режутся горизонтальными ножами в стружку, которая падает на средний диск, затем центробежной силой отбрасываются к неподвижной противорежущей гребенке и вторично измельчаются вертикальными ножами. Измельченная масса проходит между ножами противорежущей гребенки на нижний диск и его лопатками выбрасывается из дробильной камеры. Все рабочие органы последовательно насажены на вал электродвигателя и зафиксированы стопорной шайбой. Размеры измельчения изменяют, устанавливая соответствующие противорежущие гребенки и частоту вращения электродвигателя.

Механизация измельчения грубых кормов

... распространение получил измельчитель ИГК-3,0Б, в котором применен штифтовой рабочий орган. Для измельчения грубых кормов используют измельчитель-смеситель ИСК-3, измельчитель рулонов и тюков ИРТ-165, двухступенчатые измельчители ...

Сочные корма, скармливаемые птице и свиньям, измельчают в стружку толщиной З…4мм и длиной 10…15 мм. Для этой цели применяют пастоизготовители и специальные измельчители. Для крупного рогатого скота корнеклубнеплоды измельчают ломтиками. Расход воды на мойку 1 т кормов составляет 200 л.

22.3. МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И РЕЗАНИЯ КОРМОВ

Машины этой группы применяют для приготовления концентрированных кормов в технологических линиях , но могут быть использованы и отдельно. В таких машинах продукт дробится за счет плющения, раскалывания, размола или разбивания при свободном ударе.

Д робление свободным ударом используют в молотковых дробилках. Молотилки в зависимости от назначения машины могут иметь различную конфигурацию. При вращении ротора, в котором расположены молотки, продукт разрушается, дополнительно измельчаясь при ударах частиц о стенки камеры, которые обычно делают рифлеными. Частицы через сменное решето, размер отверстий определяется требуемым качеством помола.

робление свободным ударом используют в молотковых дробилках. Молотилки в зависимости от назначения машины могут иметь различную конфигурацию. При вращении ротора, в котором расположены молотки, продукт разрушается, дополнительно измельчаясь при ударах частиц о стенки камеры, которые обычно делают рифлеными. Частицы через сменное решето, размер отверстий определяется требуемым качеством помола.

По назначению дробилки могут быть универсальными и специализированными (для дробления продукта одного вида).

В сельском хозяйстве широко применяют дробилки КДУ-2,0 и КДМ-2,0, ДКМ-5, дробилки-измельчители ИРТ-Ф-80, ИРТ-Ф-80-1Ф-1М и др.

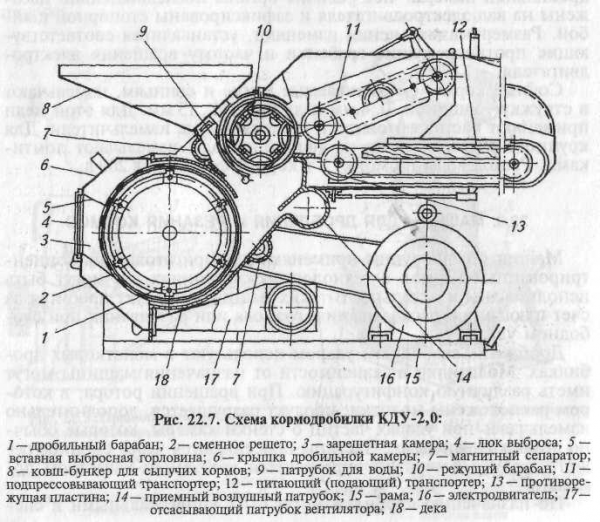

Универсальная кормодробилка КДУ-2,0

При дроблении сена, кукурузных початков и других несыпучих сухих кормов их предварительно измельчают режущим барабаном 10. Заслонка ковша при этом должна быть закрыта. С помощью сменных решет 2 с отверстиями диаметрами 4, 6, 8 и 10 мм устанавливают дробилку на требуемую степень измельчения продукта.

Сочные и влажные корма дробят также после предварительного измельчения. Перед началом работы снимают решето 2, и через горловину измельченный корм выбрасывается из машины. Привод дробилки — от электродвигателя или от ВОМ трактора. Для плавного разгона барабана 1 служит автоматическая фрикционная муфта.

Сочные и влажные корма дробят также после предварительного измельчения. Перед началом работы снимают решето 2, и через горловину измельченный корм выбрасывается из машины. Привод дробилки — от электродвигателя или от ВОМ трактора. Для плавного разгона барабана 1 служит автоматическая фрикционная муфта.

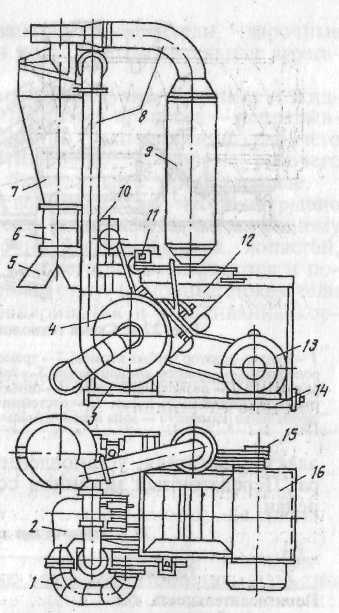

Рис. 22.8. Молотковая кормодробилка КДМ-2,0 :

1 — колено; 2—патрубок; 3 — корпус дробильной камеры; 4 — вентилятор; 5—раструб; 6—шлюзовой затвор; 7—циклон; 8— трубопровод; 9 — фильтрующий рукав; 10 — червячный редуктор; 11 — амперметр-индикатор; 12— ковш-бункер для зерна; 13 — электродвигатель; 14— рама; 15— центробежная муфта; 16— подставка

Молотковая кормодробилка КДМ-2,0

Дробленый продукт просеивается через сменное решето

и отсасывается вентилятором из зарешетного пространства. Вместе с потоком воздуха он приходит в циклон, где происходит их разделение. Отделенный от воздуха продукт из циклона поступает в шлюзовой затвор и лопатками его ротора выгружается через раструб в тару.

Внутренний валовой продукт (ВВП). Дефлятор ВВП

... и т.д. По структуре курсовая работа состоит из введения, трех глав, заключения, списка литературы и приложений. ГЛАВА 1. ВАЛОВОЙ ВНУТРЕННИЙ ПРОДУКТ (ВВП) ... кормов, продуктов питания, медикаментов, канцелярских принадлежностей, спецодежды и т.п.; оплату работ и услуг, предоставленных другими предприятиями и отдельными лицами; расходы на командировки в части оплаты проезда и гостиниц. 2) ВВП ...

Для получения требуемой степени измельчения снимают откидную крышку дробильного барабана и устанавливают соответствующее сменное решето с отверстиями диаметром 4, 6, 8 мм, что соответствует мелкому, среднему и грубому помолу.

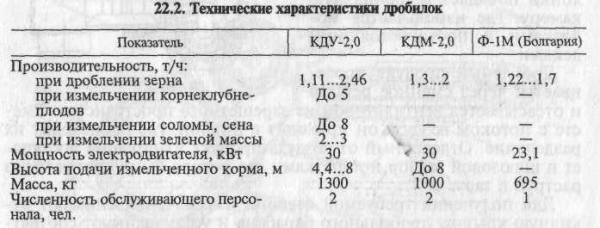

Основные показатели работы некоторых дробилок приведены в таблице 22.2.

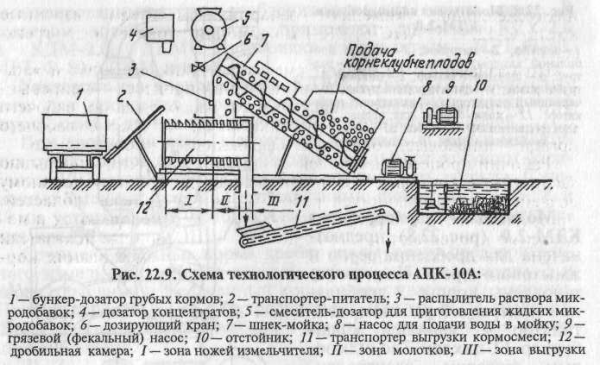

А грегат АПК-10А (рис. 22.9) применяют для приготовления комбинированного силоса из корнеклубнеплодов и зеленой массы. В кормоцехах его можно использовать для приготовления монокорма крупному рогатому скоту. Агрегат состоит из шнековой мойки, дробильной камеры, транспортера-питателя, центробежно го насоса для подачи воды в мойку и фекального насоса для отвода грязной воды. Привод агрегата осуществляется отэлектродвигателя, установленного на раме, или от ВОМ трактора. Передаточный механизм состоит из цепных и ременных передач.

грегат АПК-10А (рис. 22.9) применяют для приготовления комбинированного силоса из корнеклубнеплодов и зеленой массы. В кормоцехах его можно использовать для приготовления монокорма крупному рогатому скоту. Агрегат состоит из шнековой мойки, дробильной камеры, транспортера-питателя, центробежно го насоса для подачи воды в мойку и фекального насоса для отвода грязной воды. Привод агрегата осуществляется отэлектродвигателя, установленного на раме, или от ВОМ трактора. Передаточный механизм состоит из цепных и ременных передач.

Для загрузки исходного продукта служат бункера-дозаторы. После дробления и измельчения в камере 12 продукт попадает на транспортер 11.

22.4. МАШИНЫ ДЛЯ ЗАПАРИВАНИЯ, СМЕШИВАНИЯ И ДОЗИРОВАНИЯ КОРМОВ

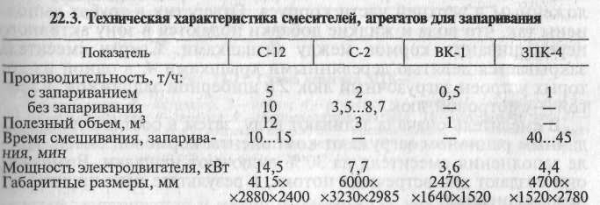

Для повышения качества и лучшей усвояемости кормов производят их тепловую обработку с одновременным смешиванием различных кормовых компонентов. Для тепловой обработки корнеклубнеплодов применяют запарники-смесители, варочные котлы С-12, С-2, АПС-6, ВК-1 и кормоприготовительные агрегаты ЗПК-4.

По назначению различают смесители сухих , влажных и жидких компонентов; по способу выполнения процесса — непрерывного и периодического действия; по расположению рабочего органа — горизонтальные и вертикальные; по форме рабочего органа — шнековые, лопастные, барабанные и пропеллерные.

Рабочий процесс смесителей сводится к тому, что непрерывно загружаемые кормовые компоненты подвергаются интенсивному воздействию вращающихся рабочих органов (шнека, лопастей, пропеллера и т. д.), в результате которого перемешиваются и постепенно продвигаются к выходному окну. Основные показатели работы некоторых машин для запаривания и смешивания кормов приведены в таблице 22.3.

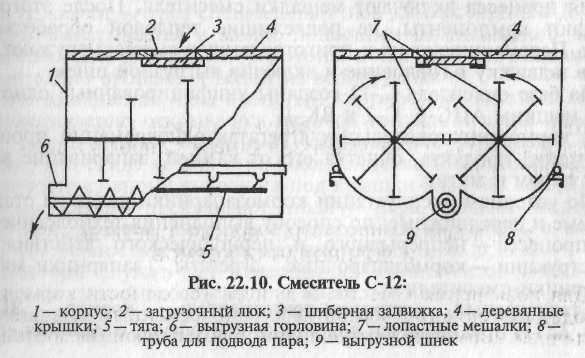

Запарник-смеситель С-12

В нем можно запаривать корма паром, подаваемым под давлением 0,07 МПа.

нем можно запаривать корма паром, подаваемым под давлением 0,07 МПа.

Реферат воздушно кабельные линии

... названия профилактических испытаний (ПИ). Таблица 2 Испытательное выпрямленное напряжение для кабельных линий Напряжение линии, кВ Испытательное напряжение, кВ, для кабелей С бумажной изоляцией С ... стекания пропиточного состава; высыхания изоляции из-за тяжелого теплового режима работы кабельных линий. Испытания повышенным напряжением являются разрушающими, так как при приложении испытательного ...

Внутри смесителя находятся две лопастные мешалки 7 и выгрузной шнек 9. Каждая мешалка имеет восемь лопастей, закрепленных на валах по винтовой линии и смещенных относительно друг друга на угол 45°. Мешалки вращаются навстречу друг другу, в результате чего корма интенсивно перемешиваются. Выгрузной шнек расположен в желобе нижней части корпуса смесителя между лопастями. Он сблокирован с механизмом клиновой задвижки и включается на выгрузку кормов только после полного открытия выгрузной горловины.

В смеситель пар подают через трубы 8, расположенные в нижней части корпуса. Все вентили связаны общей тягой 5 и открываются одновременно рукояткой включения паровых кранов. Вода, молочные отходы, мелассные растворы и другие жидкие добавки поступают в смеситель по двум трубам, расположенным в верхней части корпуса. Отверстия в трубах выполнены так, что вода и жидкие добавки подаются в зону активного перемешивания кормов между мешалками. Сверху смеситель закрывается девятью деревянными крышками 4, в одной из которых устроен загрузочный люк 2 с шиберной задвижкой, в другой — смотровой люк.

В смеситель сначала заливают воду, затем в соответствии с заданным рационом загружают компоненты кормовой смеси. После заполнения смесителя на 30 % включают мешалки. Вращаясь, они создают два встречных потока, в результате чего происходит перемешивание.

При запаривании компонентов в смеситель заливают 60…70 % общего расчетного количества воды, определяющего влажность смеси, и включают пар. Воду нагревают до 90 °С, затем в нее загружают компоненты и запаривают их в течение 1…3ч. Для ускорения процесса включают мешалки смесителя. После этого добавляют компоненты, не подлежащие тепловой обработке, и воду. Перемешивают их и приготовленную смесь выгружают , открыв задвижку в горловине и включив выгрузной шнек.

На базе смесителя С-12 созданы унифицированные однотипные машины АПС-6, С-2 и ВК-1.

В кормоприготовительных агрегатах одновременно происходят мойка продукта, очистка его от камней, запаривание водяным паром и мятие.

По условиям эксплуатации кормозапарники делят на стационарные и передвижные; по способу выполнения технологического процесса — непрерывного и периодического действия; по конструкции — кормозапарочные агрегаты, запарники-мялки, запарники-смесители.

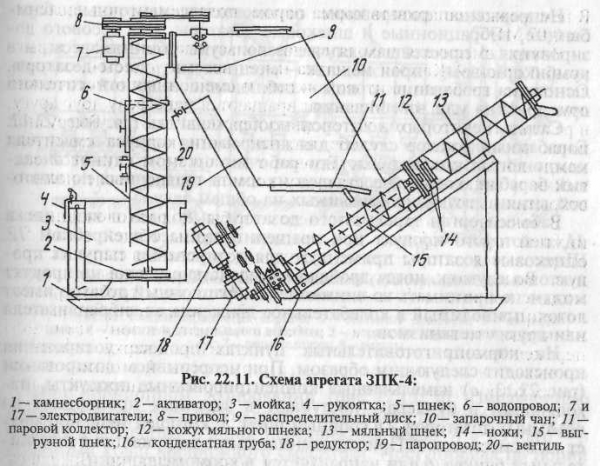

Стационарный запарник-приготовитель кормов ЗПК-4 (рис. 22.11) предназначен для мойки картофеля, отделения его от  камней, запаривания и мятия. Вместимость наклонного запарочного чана 1,6 т, высота загрузки 2,05м.

камней, запаривания и мятия. Вместимость наклонного запарочного чана 1,6 т, высота загрузки 2,05м.

Перед началом работы приемную камеру заполняют водой, затем включают мойку и транспортер подачи картофеля. При работе соломистые примеси периодически удаляют через сливное окно, а камни — через специальный люк камнесборника 1. Картофель захватывается в мойке лопастями вертикального загрузочного шнека 5 и транспортируется в чан 10. При этом он дополнительно орошается водой из водопровода 6.

Разработка технологической линии

... котлован – 2 Заключение В данной курсовой работе была разработана технологическая карта на производство работ нулевого цикла. В ходе разработки ... двух трансформаторов на ГПП, питаемых по двухцепной воздушной линии . Подстанция размещена вблизи центра электрических нагрузок. ... в кормах и хранилищах для кормов 2.2 Расчет поточной технологическ ой лин ии приготовление кормов 2.3. Раздача кормов ...

При заполнении чана вымытым картофелем двигатель мойки останавливается, открывается паровой вентиль и в чан подается пар. Периодически открывают конденсатное устройство (хлопушки) для слива конденсата. Окончание запаривания определяют по интенсивному выходу из-под крышки пара без конденсата. В этом случае прекращают подачу пара, делают выдержку 5… 10 мин, а затем выгружают запаренный картофель в смеситель. Потребность в паре на 1 кг картофеля 0,16…0,19 кг.

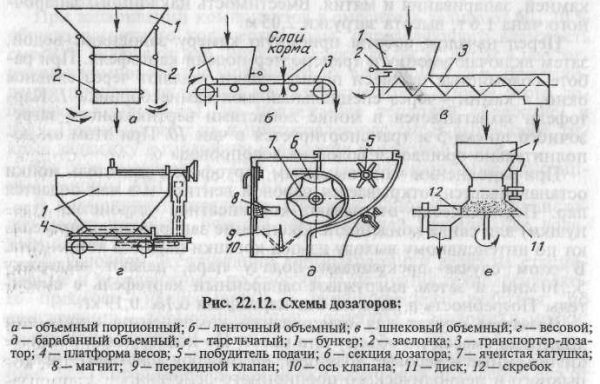

Дозаторы служат для отмеривания компонентов корма или кормовых смесей по объему или массе. По конструкции различают объемные и весовые дозаторы, по способу действия — непрерывного и периодического порционного действия.

Непрерывное дозирование осуществляют ленточные, барабанные, вибрационные и шнековые дозаторы. Для весового дозирования в простейшем случае используют обычные., весы, а в комбикормовом производстве — специальные весы-дозаторы. Основное требование к ним — соблюдение заданной точности отмеривания или взвешивания.

Схемы некоторых дозаторов изображены на рисунке 22.12. Барабанный дозатор служит для дозирования основных сыпучих компонентов комбикорма. Его рабочим органом служит ячеистый барабан, который составлен из шести смещенных по винтовой линии секций, размещенных на общем валу.

Рабочий орган тарельчатого дозатора выполнен в виде диска 11, с которого продукт при вращении снимается скребком 12. Шнековые дозаторы применяют для дозирования сыпучих продуктов в случаях, когда дробящее воздействие шнека на продукт можно не принимать во внимание. Вибрационный дозатор имеет лоток, приводимый в колебательное движение от вибродвигателя или других механизмов.

Рабочий орган тарельчатого дозатора выполнен в виде диска 11, с которого продукт при вращении снимается скребком 12. Шнековые дозаторы применяют для дозирования сыпучих продуктов в случаях, когда дробящее воздействие шнека на продукт можно не принимать во внимание. Вибрационный дозатор имеет лоток, приводимый в колебательное движение от вибродвигателя или других механизмов.

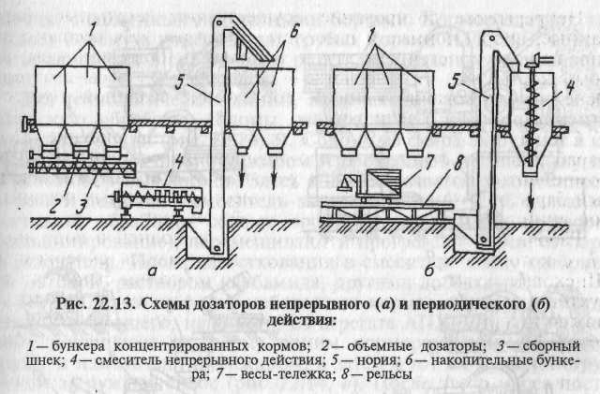

На кормоприготовительных пунктах процесс дозирования происходит следующим образом. При непрерывном дозировании (рис. 22.13, а) измельченные концентрированные продукты, находящиеся в бункерах, поступают в заданных пропорциях из объемных дозаторов 2 в сборный шнек 3, который транспортирует их в смеситель 4. Приготовленная смесь загружается в накопительный бункер 6 или направляется в кормораздатчики.

При порционном дозировании (рис. 22.13, б) измельченные корма, находящиеся в бункерах 1, высыпают поочередно и в заданных количествах в ящик передвижных весов 7, а из него — в приемный ковш порционного смесителя. Поступившая по нории 5 в смеситель порция перемешивается и подается в кормораздатчик.

22.5. ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ПРИГОТОВЛЕНИЯ КОРМОВ. КОРМОПРИГОТОВИТЕЛЬНЫЕ ЦЕХИ

Для приготовления кормов к скармливанию требуется много разнообразных машин, которые с целью эффективного использования целесообразно объединять в единые технологические линии и создавать таким образом различные кормоприготови-тельные предприятия или цехи. Это позволяет комплексно механизировать приготовление кормов.

При подборе оборудования технологических линий учитывают схему применяемой подготовки кормов (механическое измельчение, запаривание, дрожжевание, химическое или биологическое воздействие, сдабривание питательными растворами , смешивание), структуру рационов кормления животных, объем производства и требования к подготовке кормов.

Разработка поточных технологических линий обслуживания животных ...

... и оборудования , входящими в состав автоматизированных линий, выполняющих взаимосвязанные операции без затрат ручного труда. Для раздачи кормов на фермах промышленность поставляет как мобильные так ... сельскохозяйственных культур, производить достаточное количество товарной продукции и необходимое количество кормов для нужд животноводства. В структуре посевных площадей изменений на перспективу ...

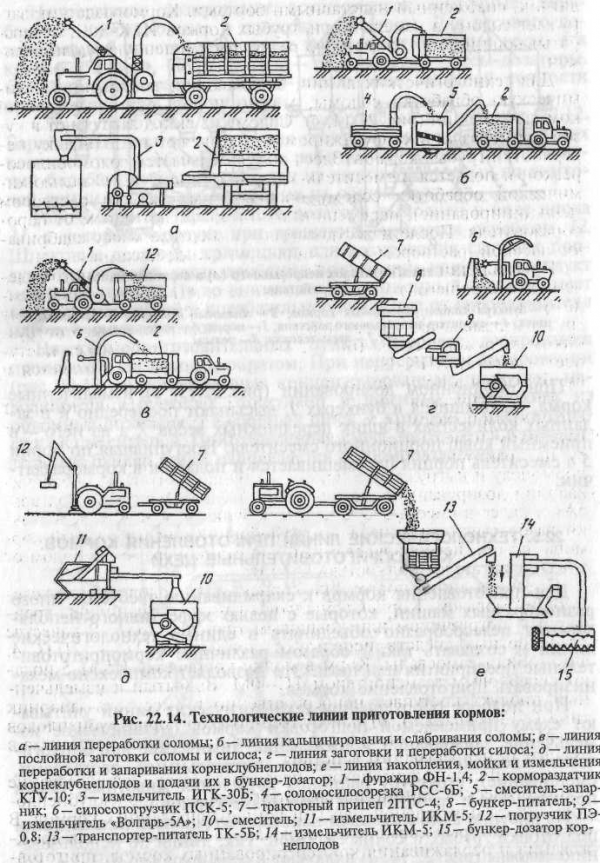

На рисунке 22.14 показаны некоторые технологические линии подготовки грубых и сочных кормов. Так, линия по использованию соломы (рис. 22.14, а) включает в себя фуражир ФН-1,4, который загружает измельченную солому в мобильный кормораз датчик, снабженный надставными бортами.

Кормораздатчик загружает солому в измельчитель грубых кормов ИГК-ЗОБ, перерабатывающий ее в соломенную резку, расщепленную вдоль волокон.

Для технологических линий, включающих запаривание и химическую обработку соломы, можно использовать следующий комплект машин (рис. 22.14, б).

Солому из скирд загружают в кузов кормораздатчика фуражиром и доставляют на площадку переработки грубых кормов. Здесь она измельчается соломосилосо-резкой и подается в смеситель-запарник типа С-12. С целью химической обработки солому орошают известковым раствором (кальцинирование), перемешивают и прогревают паром от парообразователя. После известкования в смесителе массу сдабривают патокой, раствором карбамида, другими добавками.

При наличии на ферме небольшого кормосмесительного отделения, состоящего, например, из агрегата АПК-10А, силос и солому доставляют на ферму одним кормораздатчиком. Солому грузят и измельчают фуражиром, а затем в тот же бункер погрузчиком загружают силос (рис. 22.14, в).

После этого масса поступает в агрегат АПК-10А, где она измельчается, расщепляется и смешивается в полноценную кормовую смесь.

Технологическая линия подготовки силоса функционирует следующим образом (рис. 22.14, г).

Силос из хранилищ грузят погрузчиком-измельчителем или фуражиром. Затем силосную массу на тракторных прицепах или кормораздатчиках подвозят к кормоцеху и выгружают в приемный бункер-питатель, обеспечивающий дозированную подачу корма на измельчитель «Волгарь-5А» и далее в смеситель. В качестве бункера-питателя используют разбрасыватель минеральных удобрений или мобильный кормораздатчик, переоборудованный для стационара, с приводом от электродвигателя мощностью 3…4кВт.

Поточная линия подготовки корнеклубнеплодов работает следующим образом. Корнеклубнеплоды грузят из хранилища грейферным погрузчиком или ковшовым транспортером. В качестве транспортных средств используют прицепы ШТС-3, 2ПТС-4, автомобили-самосвалы. Корм в мойку-корнерезку ИКМ-5 подают скребковым транспортером ТС-40М. Вымытый и измельченный продукт поступает непосредственно в смеситель-запарник типа С-12 (рис. 22.14, д) или бункер-дозатор корнеклубнеплодов типа КРС-1 (рис. 22.14, е) и далее на главную линию кормоцеха в смеситель непрерывного действия.

5 Большинство кормоцехов предусматривает использование технологических линий переработки соломы, корнеклубнеплодов, силоса или зеленой массы и концентрированных кормов. В состав некоторых кормоцехов включают оборудование для дрожжевания и осолаживания концентрированных кормов, приготовления растворов кормовой патоки (мелассы) с карбамидом.

Для кормоцехов различного назначения используют комплекты оборудования K-P-l, K-P-7, KOPK-5, KOPK-15A и др. Кормоцехи КЦС-2000, КЦС-6000 («Маяк-6») применяют на откормочных фермах с поголовьем 2, 3 и 6 тыс. свиней, а КЦС-100/1000 КЦС-200/2000 — на смешанных свинофермах соответственно на 100 и 200 свиноматок, на 1000 и 2000 голов на откорме. Малогабаритные кормоцехи ОКЦ-15, ОКЦ-30, ОКЦ-8 предназначены для производства на сельскохозяйственных предприятиях полнорационных комбикормов из фуражного зерна и белково-витаминных минеральных добавок, а также комбинированных смесей из помола фуражного зерна и отдельных обогатительных компонентов.

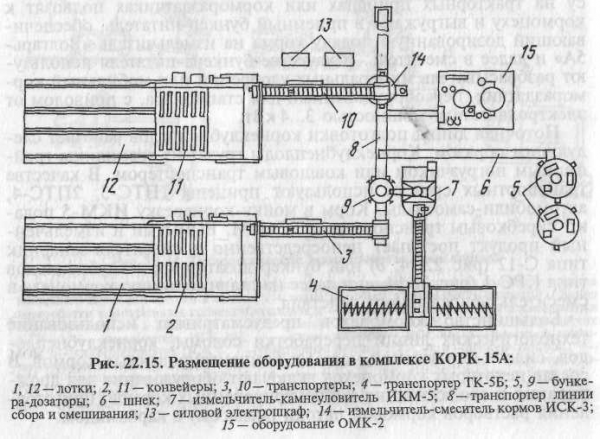

На рисунке 22.15 показано размещение оборудования в кормоцехе КОРК-15А, предназначенном для приготовления рассыпных кормосмесей. Цех состоит из линий, позволяющих механизировать приготовление полнорационных кормосмесей: соответственно грубых, сочных и концентрированных кормов, мелассы и карбамида.

Рулоны или тюки грубого корма поступают из лотка на конвейер, где происходит их рыхление, и далее через транспортирующие дозирующие битеры на транспортеры. Корнеклубнеплоды транспортером ТК-5Б направляются в измельчитель-камнеуло-витель ИКМ-5, где моются и измельчаются. Далее они собираютс я в бункере-дозаторе 9, а из него поступают на транспортер линии сбора и смешивания 8.

я в бункере-дозаторе 9, а из него поступают на транспортер линии сбора и смешивания 8.

Концентрированные корма из бункера 5 шнеком 6 подаются на этот же транспортер. Силос из лотка 12 конвейером 11 и транспортером 10 направляется в измельчитель-смеситель кормов ИСК-3, где происходит их дополнительное измельчение и смешивание, после чего готовая масса поступает в приемную камеру наклонного и выгрузного транспортера. Раствор карбамида и меласса подаются в кормосмесь через форсунки-распылители измельчителя ИСК-3. Готовый корм транспортером выгружается в кормораздатчик для доставки к кормушкам. Производительность линии силоса и сенажа до 10,5 т/ч, грубых кормов 3…5, корнеклубнеплодов 5, концентрированных кормов до 6, мелассы до 0,2 и карбамида до 0,03 т/ч. Производительность машин смешивания 15…20 т/ч. Установленная мощность двигателей 131 кВт. Масса комплекта КОРК-15А 22 т.