Основной особенностью производства ЭВМ является использование большого количества стандартных и нормализованных элементов, интегральных схем, радиодеталей и др. Важным вопросом, решаемым в настоящее время, является массовое производство стандартных блоков с использованием новых элементов. Унификация отдельных элементов создает условия для автоматизации их производства.

Другой особенностью является высокая трудоемкость сборочных и монтажных работ, что объясняется наличием большого числа соединений и сложностью их выполнения вследствие малых размеров контактных соединений и высокой плотности монтажа.

Повышение качества и экономичности производства во многом зависит от уровня автоматизации технологического процесса. Автоматизация развивается в направлении от автоматизации отдельных операций (пайка, сварка и др.) к широкому использованию автоматизированных линий.

Особенностью производства ЭВМ является также большая трудоемкость контрольных операций. На отдельных предприятиях количество контролеров достигает до 30-40% от общего числа рабочих.

Решение сложных технических задач на всех этапах конструирования и производства ЭВМ существенно повышает требования к подготовке инженеров. Они должны определять форму, материалы, размеры конструктивных узлов, способы механического и электрического соединения, обеспечение помехоустойчивости, теплового режима, защиты от внешних воздействий. Степень приближения конструкции к совершенному образцу определяется опытом и умением, широтой и глубиной научного и технического кругозора конструктора.

1. Разработка конструкции устройства

1 Выбор принципа конструирования

Принцип конструирования выбирается в зависимости от сложности и функционального назначения принципиальной схемы проектируемого устройства.

Сложность принципиальной схемы не позволяет выполнить ее на одной печатной плате, поскольку в этом случае будет превышено допустимое значение плотности компоновки элементов или размеры печатной платы будут слишком велики, а спроектированное устройство окажется неудобным в эксплуатации. Поэтому применение моносхемного принципа конструирования исключается. В связи с этим в данном случае целесообразно применять функционально-узловой принцип разбиения принципиальной схемы.

Принципиальную электрическую схему разрабатываемого устройства разобьем на следующие части:

- операционный блок;

- блок управления.

2 Выбор конструкционной системы

Конструкционная система обеспечивает необходимую конструктивную совместимость функциональной схемы и включает конструкции, являющиеся базовыми, так как они предназначены для образования необходимого ряда конструкций различных уровней.

Задачи автоматизации процесса проектирования

... процессу конструирования, чертежные работы составляют более 30 %, в то время как твор ческие элементы ... автоматизация отдельных этапов проектирования, не алгоритмы инженерных расчетов, а завязка проекта, когда только прорисовываются кон туры будущей конструкции, ... СХЕМА РЕШЕНИЯ ПРОЕКТНО-КОНСТРУКТОРСКИХ ЗАДАЧ С ПОМОЩЬЮ СРЕДСТВ ВЫЧИСЛИТЕЛЬНОЙ ТЕХНИКИ Основным технологическим средством автоматизации ...

Конструкционная схема — иерархическая совокупность базовых конструкций, организованная в определенной соподчиненности на основе размерной совместимости с учетом функциональных, механических и тепловых факторов, а также требований технической эстетики и эргономики, предназначенная для построения вариантных компоновок функциональных изделий, ЭВМ.

Из существующих конструкционных систем выбираем конструкционную систему — микроЭВМ. Так как остальные (ЕС ЭВМ и СМ ЭВМ) предназначены для более сложных, больших универсальных ЭВМ нежели проектируемое устройство.

Конструктивная система микроЭВМ состоит из пяти уровней:

- интегральная схема;

- плата;

- корпус частичный;

- корпус комплектный;

- ЭВМ.

Распространенными размерами печатных плат являются (в соответствии со стандартом 297 МЭК) 3U = 100 x 160(220) мм и 6U = 233,35 x 160 (220) мм. В соответствии с числом устанавливаемых в разрабатываемое устройство ИМС, выберем размер печатной платы 4U = 144,5 ´ 160 мм.

В качестве соединителей возьмем два штыревых разъема PBD-28R. Предполагается, что проектируемое устройство (ДПП) будет работать в составе других устройств и соединяться с ними посредством гибких шлейфов.

3 Выбор серии логических ИМС

Один из важнейших этапов разработки ЭВМ — выбор серии ИМС, так как от правильного выбора зависит, будет ли в конечном итоге разрабатываемое устройство отвечать всем требованиям, предъявляемым к нему в техническом задании. Серии ИМС как объект выбора характеризуется совокупностью параметров, имеющих различную размерность (тока, напряжения, времени, емкости, сопротивления, мощности), а также безразмерными параметрами. Это обуславливает, применять при выборе необходимой серии ИМС методику, основанную на использовании весовых коэффициентов, числовые значения которых ставятся в соответствие тому или иному параметру. В данном случае ИМС должны

Однако при разработке необходимо учитывать требования, накладываемые заказчиком на выбор ИМС. В данном случае ИМС должны быть выбраны из серий К561 и К1561. Это обосновывается тем, что в качестве элементной базы в соответствии с техническим заданием предыдущего курсового проекта была выбрана КМОП-логика.

Преобразователь из двоичного кода в двоично-десятичный код будет выполнен на микросхемах ТТЛ, поскольку в КМОП логике отсутствуют аналоги преобразователя К155ПР7, поэтому в данном случае ИМС должна быть выбрана из серии К155.

Параметры, по которым оценивается пригодность серии ИМС, а также соответствующие им значения весовых коэффициентов приведены в таблице 1.

Таблица 1 Параметры пригодности серии ИМС

|

Серия |

tзад, нс |

Pпот, мкВт |

Кразв |

Fраб, МГц |

СН, пФ |

|

К561 |

105 |

0,1 |

85 |

>1 |

30 |

|

К1561 |

105 |

0,1 |

85 |

>1 |

20 |

|

К155 |

10 |

10 |

25 |

35 |

15 |

|

bj |

0,2 |

0,4 |

0,2 |

0,1 |

Кразв — Коэффициент разветвления по выходупот — потребляемая мощность;зад — время задержки распространения сигнала;раб — тактовая частота.

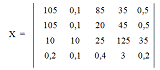

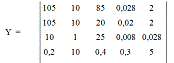

Данные серий сведем в матрицу параметров:

Параметры приводятся к виду, при котором большему числовому значению параметра соответствует лучшее качество ИМС. Параметры, не удовлетворяющие этому условию, пересчитываются по формуле: y = 1/xij. В нашем случае необходимо пересчитать tзад и Pпот. В итоге получим матрицу приведенных параметров:

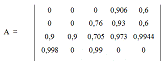

Нормирование параметров матрицы Y производят по формуле:

= (ymaxj — yij) / ymaxj

В результате получим матрицу нормированных параметров:

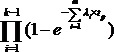

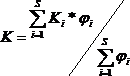

Для обобщенного анализа систем элементов используем оценочную функцию:

= ![]()

Для К1561: Q = 0,153

К155: Q = 0,242

К561: Q = 0,1379

Минимальная оценочная функция у серии К561. Следовательно, выбираем серию К155.

1.4 Расчет теплового режима блока

Важнейшим фактором, определяющим эксплутационную надежность радиоэлектронной аппаратуры, ЭВМ является тепловой режим. Основная задача обеспечения нормального теплового режима заключается в создании таких условий, при которых количество тепла, рассеянного в окружающую среду, будет зависеть от мощности тепловыделения блока.

Для обеспечения нормального теплового режима определяют среднюю плотность теплового потока от корпуса блока:

= Pt/Sк,

где

= Рпотр + Рвх + Рвых — суммарная мощность тепловыделения в блоке;

- Рпотр =0,543 Вт;

- Рвх =0,016 Вт;

- Рвых=0,018 Вт.

=0,543+0,016+0,018=0,577Вт.

Условная площадь поверхности теплообмена корпуса блока:

= 2 * [L1*L2 + (L1+L2)*L3*K3],

где, L2, L3 — примерные габаритные размеры корпуса блока;

- К3= 0,4….0,8 (для ЭВМ) — коэффициент заполнения объема блока.

Примем L1 = 160 мм, L2 = 200 мм, L3 = 100 мм, а К3 = 0,4, тогда

=2*[160*10 -3 *200*10-3 + (280+200)*10-3 *100*10-3 * О,4] = 0,1218 м 2 = 0,577 Вт / 0,1218 = 4,74 Вт/м2

Определим допустимый перегрев наиболее теплостойкого элемента:

t = ti доп min — t0,

гдедоп min = 358,15 K — максимальная допустимая температура нагрева (из анализа элементной базы);= 343 K — максимальная температура окружающей среды.

Следовательно

= 363 — 343 = 15,15 K.

По графику из «Методических указаний» выбираем систему охлаждения. Для данного блока достаточно естественного воздушного охлаждения.

5 Расчет параметров электрических соединений

Расчет печатного монтажа состоит из следующих этапов:

Печатная плата выполняется комбинированным позитивным методом, т.к. он обеспечивает максимальную надежность соединения печатных проводников с основанием платы.

Установка ИМС на печатную плату производится вручную, поэтому устанавливать большие размеры допусков нет необходимости и возможно изготовление печатной платы по третьему классу точности (ГОСТ 4.010.022 — 85).

Определение минимальной ширины печатного проводника по постоянному току для цепей питания и заземления:

bmin = Imax / (yдоп ´ t),

где= 0,4 А — максимальный постоянный ток, протекающий в проводниках (определяется из анализа электрической схемы);доп = 48 А/мм 2 — допустимая плотность тока, выбирается из «Методических указаний» в зависимости от метода изготовления.= 35 мкм — толщина проводника.

Следовательно

= 0,4 / (48 ´ 0,035) = 0,23 мм

Определение минимальной ширины проводника, исходя из допустимого падения напряжения на нем:

bmin2 = p ´ Imax ´ l / (Uдоп ´ t),

где= 0,0175 Ом ´ мм 2 / м — удельное объемное сопротивление, выбирается из «Методических указаний» в зависимости от метода изготовления;= 0,31 м — длина максимального проводника;доп = 0,25 В — допустимое падение напряжения, определяется из анализа электрической схемы.

Допустимое падение напряжения на проводнике не должно превышать 5% от питающего напряжения для микросхем и не более запаса помехоустойчивости микросхем.

= 0,0175 ´ 0,4 ´ 0,31 / (0,25 ´ 0,035) = 0,24 мм

Итак, принимаем bmin = 0,24 мм

Таблица 2. Допустимая плотность тока в зависимости от метода изготовления

|

Метод изготовления |

Толщина фольги t, мкм |

Допустимая плотность тока удоп, А / мм2 |

Удельное сопротивление ρ, Ом*мм2/ м |

|

Химический: внутренние слои МПП наружные слои ОПП, ДПП |

20, 35, 50 20, 35, 50 |

15 20 |

0.050 |

|

Комбинированный позитивный |

20 35 50 |

75 48 38 |

0.0175 |

|

Электрохимический |

— |

25 |

Определение минимального значения диаметров монтажных отверстий:

= dэ +[ dн.о.] + r,

гдеэ = 0,5 — максимальный диаметр вывода устанавливаемого ЭРЭ;

dн.о. = 0,1 — нижнее предельное отклонение от нормального диаметра монтажного отверстия (по таблице из «Методических указаний»);= 0,1 — разница между минимальным диаметром отверстия и максимальным диаметром вывода ЭРЭ (выбирается в пределах 0,1 … 0,4)

d = 0,5 + 0,1 + 0,1 = 0,7 мм

При этом следует учитывать, что минимальный диаметр металлизированного отверстия:

³ Hрасч ´ g,

где

расч = ![]() — расчетная толщина платы;

— расчетная толщина платы;

- где= 1,5 — номинальная толщина i-го слоя;прi = 0 — номинальная толщина i-й прокладки из стеклоткани (прокладки нет, т.к. слой один);= 1 — число слоев;= 0,035 — толщина гальванически осажденных металлов;

- g ³ 0,33 — отношение диаметра металлизированного отверстия к толщине платы (по таблице из «Методических указаний»).

расч = 1,5 + 2 ´ 0,035 = 1,57 мм= 1,57 ´ 0,33 = 0,52

Таким образом, условие dmin ³ Hрасч ´ g выполняется. Исходя из этого, выбираем диаметр отверстия d = 0,7 мм из ряда ГОСТ 10317-79.

Расчет диаметра контактных площадок.

Минимальный диаметр контактных площадок печатных плат, изготовленных, комбинированным позитивным методом:

Dmin = D1min + 1,5hф + 0,3,

гдеф = 0,035 мм — толщина фольги;

min = 2 ´ (bm + dmax/2 + dd + dp) — минимальный эффективный диаметр площадки,

где= 0,035 мм — расстояние от края просверленного отверстия до края контактной площадки (для печатных плат 3-го класса точности — таблица 3);

- dd = 0,08 мм;

- dp = 0,2 мм — допуски на расположение отверстий и контактных площадок (из таблицы «Методических указаний»);

= d + d + (0,1 … 0,15) — максимальный диаметр просверленного отверстия,

где= 0,7 мм — номинальное значение диаметра;

d = 0,1 мм — допуск на отверстие (таблица 3).

Следовательно,

= 0,7 + 0,1 + 0,1 = 0,9 мм;min = 2 ´ (0,035 + 0,9/2 + 0,08 + 0,02) = 1,53 мм;= 1,53 + 1,5 ´ 0,035 + 0,3 = 1,6125 мм;

Максимальный диаметр контактной площадки:

= D min + (0,02 ….. 0,06) = 1,5525 + 0,02= 1,6325 мм.

Таблица 3 — Классы точности печатных плат

|

Параметры |

Класс точности ПП |

|||

|

1 |

2 |

3 |

4 |

|

|

Минимальное значение номинальной ширины проводника b, мм |

0,60 |

0,45 |

0,25 |

0,15 |

|

Номинальное расстояние между проводниками s, мм |

0,60 |

0,45 |

0,25 |

0,15 |

|

Отношение диаметра отверстия к толщине платы g |

>=0,50 |

>=0,50 |

>=0,33 |

>=0,33 |

|

Допуск на отверстие Dd, мм, без металлизации, d<=1 мм |

± 0,10 |

± 0,10 |

± 0,05 |

± 0,05 |

|

То же, d >1 мм |

± 0,15 |

± 0,15 |

± 0,10 |

± 0,10 |

|

Допуск на отверстие Dd, мм, с металлизацией, d<=1 мм |

+ 0,10 — 0,15 |

+ 0,10 — 0,15 |

+ 0,05 — 0,10 |

+ 0,05 — 0,10 |

|

То же, d >1 мм |

+ 0,15 — 0,20 |

+ 0,15 — 0,20 |

+ 0,10 — 0,15 |

+ 0,10 — 0,15 |

|

Допуск на ширину проводника Db, мм, без покрытия |

± 0,10 |

+ 0,03 — 0,05 |

± 0,03 |

|

|

То же с покрытием |

+ 0,25 — 0,20 |

+ 0,15 — 0,10 |

+ 0,10 — 0,08 |

± 0,05 |

|

Допуск на расположение отверстия при размере платы до 180 мм dd |

0,20 |

0,15 |

0,08 |

0,05 |

|

Допуск на расположение контактных площадок dp, мм, на ОПП и ДПП при размере платы до 180 мм |

0,35 |

0,25 |

0,20 |

0,15 |

|

Допуск на расположение контактных площадок dp, мм, на МПП при размере платы до 180 мм |

0,40 |

0,35 |

0,30 |

0,25 |

|

Расстояние от края просверленного отверстия до края контактной площадки bm |

0,06 |

0,045 |

0,035 |

0,025 |

Определение ширины проводников.

Минимальная ширина проводников для печатных плат, изготовляемых комбинированным позитивным методом:

= b1min + 1,5hф + 0,03,

где b1min = 0,18 мм — минимальная эффективная ширина проводника (для 3-го класса точности);ф = 0,035 мм — толщина фольги;

Следовательно:

- = 0,18 + 1,5 ´ 0,035 + 0,03 = 0,263 мм;

Максимальная ширина проводника:

= bmin + (0,02 … 0,06) = 0,263 + 0,05 = 0,313 мм

Определение минимального расстояния между элементами проводящего рисунка.

Минимальное расстояние между проводником и контактной площадкой:

S1min = L0 — [(Dmax/2 + dp) + (bmax/2 + dl)],

Где L0 = 2,5 мм — расстояние между центрами рассматриваемых элементов;

- dl = 0,25 мм — допуск на расположение проводников.

Следовательно:

min = 2,5 — [(1,54/2 + 0,2) + (0,31/2 + 0,25)] = 1,1 мм

Минимальное расстояние между двумя контактными площадками:

S2min = L0 — (Dmax + 2 * δp)min = L0 — (Dmax + 2dp) = 2,5 — (1,54 + 2 ´ 0,2) = 0,56 мм

Минимальное расстояние между двумя проводниками:

S3min = L0 — (Dmax+ 2 * δ1),min = L0 — (Dmax + 2dl) = 2,5 — (1,54 + 2 ´ 0,25) = 0,47 мм

1.6 Расчет надежности

Расчет надежности заключается в определении показателей надежности изделия по известным характеристикам надежности составляющих компонентов и условиям эксплуатации. Для расчета надежности необходимо иметь логическую модель безотказной работы системы. При ее составлении предполагается, что отказы элементов независимы, а элементы и система могут находиться в одном из двух состояний: работоспособном и неработоспособном. Элемент, при отказе которого отказывает вся система, считается последовательно соединенным; а элемент, отказ которого не приводит к отказу системы, считается включенным последовательно на логической схеме надежности.

Расчет надежности может производиться по внезапным и по постепенным отказам. На этапе конструирования данного устройства расчет будем проводить по внезапным отказам.

Определим интенсивность потока отказов элементов с учетом условий эксплуатации изделия:

li = l0i ´ k1 ´ k2 ´ k3 ´ k4 ´ ai (T, kn),

где

l0i — номинальная интенсивность потока отказов;и k2 — поправочные коэффициенты, зависящие от воздействия механических факторов;

- поправочный коэффициент, зависящий от воздействия влажности и температуры;

- поправочный коэффициент, зависящий от давления воздуха;(T, kn) — поправочный коэффициент, зависящий от температуры поверхности элемента и коэффициента загрузки.

В данном случае расчет надежности блока ведется на этапе технического проектирования, когда еще не определены значения всех поправочных коэффициентов. Следовательно, можно воспользоваться полученными из опыта эксплуатации значениями неких обобщенных поправочных коэффициентов, представляющих собой комплексный поправочный коэффициент, зависящий от объекта установки ЭВМ, и учитывающий все условия эксплуатации. Для наземной аппаратуры, К = 20 (таблица из «Методических указаний»).

Для последовательного соединения элементов на структурной схеме надежности вероятность безотказной работы составит:

(t) =  ,

,

где- количество элементов;

- заданная наработка.

Интенсивность отказов системы составит:

lå =  ,

,

а среднее время наработки на отказ

= 1/lå

При смешанном соединении элементов в структурной схеме надежности определение вероятности безотказной работы для последовательно соединенных элементов (или блоков) производится по приведенной выше формуле, а для параллельно соединенных — по выражению:

(t) = 1 —

Разрабатываемое устройство не резервируемое (не имеет резервных элементов) и при отказе любого элемента устройства производится полная замена платы, следовательно, получаем не резервированную неремонтируемую систему. Все элементы платы являются необходимыми для функционирования устройства, следовательно, имеем последовательную структурную схему надежности.

Исходя из этого получим:

li = K ´ liн.у. ´ n,

где= 20 — интегральный поправочный коэффициент для наземной аппаратуры;

- liн.у. — интенсивность отказа i-го элемента при нормальных условиях эксплуатации (таблица 4);

- количество элементов.

Следовательно, получим:

lПП = 20 ´ 0,6 ´ 10-6 ´ 1 = 14 ´ 10-6 час-1

lразъема = 20 ´ 0,062 ´ 10-6 ´ 40+20 ´ 0,058 ´ 10-6 ´ 19 = 73,874´ 10-6 час-1

lпаян.соед. = 20 ´ 0,01 ´ 10-6 ´ 446 = 88,8 ´ 10-6 час-1

lперех.отв. = 20 ´ 0,01 ´ 10-6 ´ 437 = 86,94 ´ 10-6 час-1

lå =  = 5,2 ´ 10-6 + 14 ´ 10-6 + 69,4 ´ 10-6 + 75,2 ´ 10-6 + 99,6 ´ 10-6 =

= 5,2 ´ 10-6 + 14 ´ 10-6 + 69,4 ´ 10-6 + 75,2 ´ 10-6 + 99,6 ´ 10-6 =

= 3,14 ´ 10-4 час-1

Среднее время наработки на отказ:

= 1/lå = 1 / (2,96 ´ 10-4) = 3184,7 час

Вероятность безотказной работы устройства в течение заданной наработки

(tp = 1000 ч):(1000) = e-0,00026 ´ 1000 = 0,68

Таблица 4 − Интенсивность отказов некоторых электро- и радиоэлементов

|

Наименование элемента |

Интенсивность потока отказов, 10-6 , 1/ час |

|

Микросхемы со средней степенью интеграции |

0,013 |

|

Большие интегральные схемы |

0,01 |

|

Конденсаторы керамические |

0,15 |

|

Соединители |

0,062 * n |

|

Гнезда |

0,01 |

|

Клеммы, зажимы |

0,0005 |

|

Плата печатной схемы |

0,7 |

|

Пайка печатного монтажа |

0,01 |

2. Разработка технологического процесса изготовления устройства

1 Выбор метода изготовления печатной платы

Разработанное устройство будет выполнено на двусторонней печатной плате (ДПП).

В соответствии с ГОСТ 23751-86 конструирование ДПП следует осуществлять с учетом следующих методов изготовления : комбинированного, позитивного и электрохимического (полу аддитивного).

Электрохимический метод обеспечивает высокую точность и плотность токопроводящего рисунка. Однако основным требованием к разрабатываемому устройству является высокая надежность, которую обеспечивает комбинированный позитивный метод, благодаря хорошему сцеплению проводников с ПП при использовании этого метода. Кроме того, этот метод нашел наибольшее распространение на предприятии заказчика.

2.2 Технологический процесс изготовления печатной платы комбинированным позитивным методом

Технологический процесс изготовления ПП комбинированным позитивным методом состоит из ряда взаимосвязанных между собой этапов.

Входной контроль фольгированного диэлектрика (СФ-2-35), толщиной — 2,5 мм заключается в проверке размеров листа, состояния поверхности, прочность сцепления фольги в исходном состоянии и при воздействии расплавленного припоя, гальванических растворов и других факторов (ГОСТ 10316-78).

При визуальном осмотре листов устанавливается наличие проколов, пузырей и других повреждений. Коробление и изгиб диэлектрика проверяются путем погружения материала в расплавленный припой. При этом выявляются трещины на поверхности и дефекты сцепления между слоями.

Прочность сцепления фольги с диэлектриком характеризуется усилием, необходимым для отрыва плоскости фольги от основания.

Штампуемость материала определяется его способностью подвергаться обработке без образования сколов на грани отверстий и трещин в перемычках между отверстиями.

Способность материала к сверлению определяется пробной обработкой. Изготовление шлифа просверленного отверстия позволяет установить наличие прожигания при сверлении и оплавления поверхности отверстия или наличие шероховатости из торчащих волокон, затрудняющих проведение металлизации отверстий. Внешний вид диэлектрика должен соответствовать ГОСТ 23752-83.

Получение заготовок. Заготовку отрезают с припуском по контуру. Ширина технологического поля составляет 10 мм. Резка листа из фольгированного диэлектрика может производиться дисковой фрезой с охлаждением сжатым воздухом, а также роликовыми или гильотинными ножницами. Применение последних целесообразно, так как при этом повышается производительность, исключается засорение помещений пылью, сокращаются отходы.

Вскрытие базовых отверстий. Для установки заготовки при выполнении некоторых операций ТП предусмотрены фиксирующие и технологические отверстия. Их изготовляют пробивкой или сверлением с помощью специальных устройств.

Сверление отверстий подлежащих металлизации выполняют в кондукторе спиральным сверлом из твердого сплава с углом при вершине сверла 130 гр. Без применения охлаждающей жидкости. Монтажные отверстия сверлят на станках с ЧПУ типа SHMOP, ALPHA-Z, которые имеют массивное гранитное основание для уменьшения промышленных вибраций. Станки должны обеспечивать частоту вращения шпинделя не менее 1000 об/мин., биение сверла не более 0,02 мм, бесступенчатое регулирование скорости, дискретность координатных перемещений. Стенки отверстий должны быть гладкими, без заусениц, расслаивания, ожогов, вмятин диэлектрика. Они должны быть перпендикулярными наружной поверхности платы и свободными от следов инструмента, смазочных веществ и стружки.

Химическая и предварительная гальваническая металлизация ПП.

Химическая и предварительная гальваническая металлизация ПП выполняется на линии химической металлизации и состоит из этапов, описанных ниже.

1. Подготовка поверхности монтажных отверстий ПП заключается в:

- а) удалении с поверхности следов предшествующих обработок;

- б) обезжиривании поверхности;

- в) подтравливании диэлектрика в отверстиях серной кислотой и фтористым водородом;

- г) промывка в проточной воде;

- д) сенсибилизация, осуществляющейся в растворе двухлористого олова в течении 5-7 мин. С последующей промывкой в дистиллированной воде. В результате сенсибилизации на поверхности стенок отверстий адсорбируется пленка ионов двухлористого олова, являющаяся восстановителем для палладия;

- е) активации, проводящейся в водном растворе двухлористого палладия и аммиака в течениие 5-7 мин. Активация позволяет создать на подложке тонкую пленку металлического палладия, являющегося активатором при последующем осаждении меди.

2. Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и др. В результате на поверхности платы и в отверстиях образуются электропроводящие покрытия (толщина меди составляет 0,25-0,5 мкм), которые являются основой для последующего гальванического меднения.

3. Гальваническое меднение применяют для увеличения тонкого слоя меди, полученного при химической металлизации до толщины 5-8 мкм и последующего образования проводящего рисунка схемы с толщиной меди в отверстиях 25 мкм. Нанесение гальванических покрытий осуществляется в ваннах. Медь наращивают в сернокислом, борфтористо-водородном и других электролитах. Подготовка поверхности металлизированных заготовок производится на линии подготовки поверхности и включает в себя этапы :

- а) обезжиривание;

- б) подтравление;

- в) промывка;

- д) сушка.

4. Проверка качества подготовки. Получение рисунка изначально осуществляется на установке для нанесения сухого пленочного фоторезиста СПФ-2-40, представляющего собой тонкую пленку, полимеризующуюся под действием ультрафиолетового облучения и переходящую в нерастворимое состояние. В результате экспонирования на соответствующей установке на плате образуется изображение светлых мест фотошаблона. Изображение проявляется на установках проявления струйного типа, и при этом неэкспонированные участки удаляются. Электролитическое меднение и нанесение покрытия «олово-свинец» выполняется на автоматической линии типа «Блазер» и заключается в :

- а) обезжиривании;

- б) подтравлении;

- в) меднении — осаждения слоя меди, толщина которого должна быть не менее 25 мкм, на наружные поверхности не защищенные резистивной маской;

г) активировании

д) электролитическом осаждении сплава «олово-свинец».

Металлизированные поверхности покрываются защитным слоем сплава «олово-свинец», толщина которого 15 мкм. Это производится с целью предохранения проводящего рисунка при дальнейшем травлении плат и обеспечения хорошей паяемости.

Удаление фоторезиста происходит на установке для снятия сухого пленочного фоторезиста. Платы промываются в дистиллированной воде.

Травление меди является химическим процессом, при котором участки меди незащищенные резистом удаляются с поверхности диэлектрика. Процесс травления включает в себя предварительную очистку и само травление, которое осуществляется на линии травления струйного типа, так как струйное травление обеспечивает высокую производительность благодаря тому, что с поверхностью платы постоянно соприкасается свежий раствор, поступающий из сопла. Этот метод обеспечивает травление с высокой разрешающей способностью.

Оплавление сплава «олово-свинец». После травления меди с пробельных мест наблюдается эффект нависания покрытия. Для устранения нежелательных свойств производится оплавление на установке инфракрасного облучения УИКО-92. Во время облучения температура сплава «олово-свинец» на непродолжительное время повышается до температуры, превышающей температуру плавления. В результате этого изменяется кристаллическая структура сплава, и он под воздействием сил поверхностного натяжения собирается в пределах проводника.

Обрезка плат по контуру осуществляется после изготовления печатных проводников. Такое построение ТП объясняется тем, что травитель, используемый при производстве ПП, может глубоко проникнуть в диэлектрик и вызывать короткие замыкания, и низкое сопротивление изоляции. Наружный контур получают фрезерованием. Маркирование ПП необходимо для обеспечения удобства сборки. Для этого на поверхность платы наносят условные обозначения элементов. Для определения узла, к которому относится ПП, наносится шифр платы. На поверхности платы указывается заводской номер и дата изготовления. Консервацию осуществляют с помощью флюса ФКСП. Флюс распыляют на поверхности платы и в отверстия в специальных распылительных камерах. Упаковка производится в специальные полиэтиленовые пакеты.

2.3 Выбор варианта ТП изготовления блока

ТП изготовления разработанного устройства представляет собой комплекс действий исполнителей и оборудования по преобразованию исходных материалов и комплектующих элементов в готовое изделие. При разработке ТП ставится задача нахождения такого варианта, который без всяких лишних затрат обеспечит решение поставленной проблемы. В соответствии с ЕС ТПП следует, в первую очередь, использовать типовые технологические маршруты, процессы и операции. Не рекомендуется предусматривать обработку на уникальных дорогостоящих станках за исключением тех случаев, когда это технологически и экономически оправдано. Необходимо использовать только стандартный режущий и измерительный инструмент. Следует применять наиболее современные формы организации производства: непрерывные и групповые поточные линии, групповые ТП и групповые наладки. Разработка рабочего ТП должна выполняться на базе типового.

1. Подготовка навесных элементов;

2. Установка элементов на ПП;

3. Получение соединений выводов;

4. Контроль монтажа и функциональных свойств ТЭЗ;

5. Консервация.

Рассмотрим ТП более подробно.

Комплектовочная операция.

Согласно комплектовочной карте необходимо произвести комплектацию, то есть получить со склада все необходимые изделия: ПП, ИМС, разъемы и т.д. В технологическую карту записать дату выдачи со склада. Комплектующие изделия разложить в соответствующую тару.

Входной контроль ИМС и ПП.

Контроль заключается в тщательной проверке ИМС и ПП. На поверхности элементов не должно быть трещин, вмятин, сколов и других повреждений. Необходимо проверить наличие товарного знака, знака завода-изготовителя, ключа для определения первого вывода ИМС. Производится сквозная проверка работоспособности ИМС, резисторов на контрольно-проверочном стенде, т.к. отказ любой ИМС приводит к отказу всей системы. Пониженное качество отдельных деталей не исключается, исходя из следующих соображений:

1. Недостаточный контроль на входе;

2. Длительное хранение готовых изделий на складе;

3. Возможность повреждения при транспортировке.

Расконсервирование ПП.

Производится промывка ПП в ванне со спиртобензиновой смесью для удаления с ее поверхности консервирующей смазки. Для прочистки металлизированных отверстий используется специальный стержень диаметром 0,6 мм из оргстекла. Производится тщательный осмотр внешнего вида ПП с помощью увеличительного стекла. Диэлектрическое основание ПП должно быть монолитным, однородным, без вздутий, расслоений. Цвет диэлектрика должен быть однотипным, без резких границ, выделяющих какие либо области поверхности платы. Слой металлизации должен быть ровным, плотным, без сквозных протравов, трещин, неровностей краев, уменьшающих их минимально допустимую ширину. Сквозные металлизированные отверстия должны быть чистыми и свободными от включений любого рода. При проектировании ПП неучтены размеры резисторов, поэтому необходима операция формовки выводов этих элементов.

Подготовка к лужению.

Качество выполнения паяного соединения во многом зависит от тщательности подготовки соединяемых поверхностей. Для получения прочного соединения необходима хорошая смачиваемость поверхностей флюсами и припоями, которая зависит как от свойств материала, так и от формы шероховатостей поверхностей, наличия на соединяемых поверхностях органических загрязнений, ржавчины, оксидных и жировых пленок. Подготовка поверхностей будет проводиться химическим методом. При химическом способе паяемые поверхности обрабатываются спиртобензиновыми или спиртофреоновыми смесями, путем окунания их в ванну со смесью. Затем производится промывка выводов в теплой проточной воде.

Предварительное обслуживание паяемых поверхностей.

Лужение заключается в покрытии соединяемых деталей тонкой пленкой припоя, которая должна быть сплошной, без трещин, пор, посторонних включений. Лужение производить путем окунания выводов ИМС, ДРЭ и разъема в жидкий флюс ФКС, а затем в ванну с расплавленным припоем ПОС61. Время лужения t = 1сек

Установка ИМС, ДРЭ и разъема на ПП.

Установка навесных элементов на ПП состоит из подачи их в зону установки, ориентации их относительно монтажных выводов или контактных площадок и фиксации их в требуемом положении. В зависимости от характера производства и конструктивных особенностей плат установку производят вручную, механизированным или автоматизированным способом. Автоматизированный способ применяется при сборке в крупносерийном производстве. Механизированный способ используется при укладке элементов на платы с высокой плотность компоновки. Поэтому в данном случае применение ручной сборки наиболее выгодно. При ручной сборке осуществляется также визуальный контроль.

Элементы устанавливаются на плату согласно чертежу в следующей последовательности: резисторы, конденсаторы, ИМС, разъем. Для ИМС осуществляют подгибку только двух диагонально расположенных выводов. При установке ИМС должен быть предусмотрен отвод статического электричества от монтажного с помощью заземленного браслета. Последним устанавливают разъем, совмещая его отверстия с отверстиями на плате согласно сборочному чертежу. Разъем закрепляют с помощью винтов, гаек, шайб.

Подготовительная операция.

На этой стадии производится обрезка выводов ДРЭ и разъема с помощью бокорезов.

Нанесение флюса на выводы элементов.

Механизм действия флюса заключается в том, что оксидные пленки металла и припоя растворяются, разрыхляются и всплывают на поверхность флюса. Флюсы служат для уменьшения сил поверхностного натяжения расплавленного припоя на границе металл-припой-флюс.

Наиболее широкое применение при монтажной пайке получили бескислотные флюсы (канифоль и флюсы, приготовленные на ее основе с добавлением неактивных веществ — спирта, глицерина и т.п.).

Остаток канифоли не гигроскопичен и является хорошим диэлектриком. Эти флюсы, в отличие от кислотных, не оказывают коррозийного действия. Поэтому будем использовать флюс марки ФСК, представляющий собой раствор сосновой канифоли (10-40%) в этиловом спирте.

Пайка.

Процесс пайки контактных соединений состоит из:

- а) фиксации соединяемых элементов с предварительно подготовленными поверхностями для пайки;

- б) нагрева поверхностей пайки до заданного значения температуры в течениие ограниченного времени;

- в) введения в зону пайки флюса и припоя в необходимых и достаточных для пайки дозах;

- г) расплавления припоя с максимальным смачиванием им поверхности пайки;

- д) остывания припоя в условиях, исключающих взаимное перемещение паяемых деталей.

Большое влияние на качество пайки оказывает марка выбранного припоя. Припой должен быть с заданными электрическими характеристиками, легко вытеснять флюс, образуя с основным металлом соединения достаточной механической прочности, а так же обладать определенной плотностью, коэффициентом теплового расширения и антикоррозийными свойствами. Наилучшее качество пайки обеспечивает эвтектический припой. Важное его свойство — узкий диапазон температур для кристаллизации. Припой ПОС61 близок к такому типу припоя. Кроме того, ПОС61 имеет низкую температуру плавления, высокую устойчивость к коррозии. Так как заказчик располагает средствами только для групповой пайки путем погружения платы в расплавленный припой, то выберем этот метод пайки. Время выдержки при температуре припоя Т=240°С составляет 2-5 сек. Необходимо поддерживать постоянный уровень припоя в ванне и следить за чистотой зеркала припоя, очищая при необходимости от оксидной пленки.

Удаление флюса.

После пайки необходимо тщательно очистить и отмыть узлы и паяные соединения от загрязнений, способных привести к коррозии и снижению сопротивления диэлектрических материалов. Используем для удаления флюса последовательное погружение в ванну со спиртобензиновой смесью, затем в ванну с горячей и холодной водой. Продолжительность выдержки в каждой ванне около 1 минуты.

Контроль качества пайки производится визуально.

Паяная поверхность должна быть блестящей, ровной, без вздутий, раковин и острых выступов припоя. Дефекты устраняются с помощью паяльника и флюса ФКС путем нанесения небольшого количества флюса на место дефекта и снятия избытка припоя паяльником. Осмотр проводить с помощью увеличительного стекла.

Маркировка производится для повышения ответственности изготовителя блока устройства. Черными чернилами наносится номер устройства, дата изготовления и код цеха или завода изготовителя. При этом дается отметка в техпаспорте на блок.

Проверку на работоспособность проводят на заранее разработанных стендах. В случае неисправности устройства для поиска дефекта применяют осциллограф, с помощью которого можно сравнивать временные диаграммы работы схемы в определенной точке с эталонными. В случае отказа в карточке отказа указываются выявленные при первичном анализе причины и отмечается, как установленные причины отказа влияют на работу других элементов схемы. В техпаспорте делается отметка о дате отказа, причине, элементах схемы, подлежащих замене. Повторное включение производится только после устранения дефекта.

Вторичный монтаж включает в себя демонтаж элементов, вышедших и строя и обнаруженных в процессе проверки. Общее число таких элементов не должно превышать 5,5%, в противном случае плата забраковывается. Повторная пайка замененных элементов производится вручную. Время касания паяльником выводов элементов не превышает 3 сек. Повторное касание производится не ранее, чем через 15 сек.

Очистка мест повторной пайки производится с использованием щетинной кисти и спиртобензиновой смеси.

Выходной контроль устройства предназначен для установления соответствия изделий физическим и электрическим параметрам. Все ИМС должны быть припаяны без перекосов. Корпус разъема должен вплотную стоять на плате. На наружной поверхности ПП не должно быть вмятин, царапин и других дефектов, способных повлиять на качество.

Лакировка плат и сушка устраняют влияние климатических воздействий, а так же для повышения коррозийной стойкости. Для этих целей используют лак УР231. Сушка производится горячим воздухом при t = 40-60°С. После этого плата ставится в тару и упаковывается.

блок печатный плата электрический

2.4 Анализ технологичности конструкции изделия

Согласно ГОСТ 14.205-803 под технологичностью следует понимать совокупность свойств конструкции изделия, определяющую ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

Основным показателем оценки технологичности конструкции является комплексный показатель технологичности, который определяется с помощью базовых показателей по формуле:

,

,

где — значение базового показателя;

- ji — значимость показателя;

- порядковый номер показателя;

- общее число показателей.

Расчет базовых показателей технологичности.

1. Коэффициент использования ИМС в блоке

Кисп.имс = Нимс / (Нимс +Hэрэ),

где

Нимс = 20 — число ИМС;

- Нэрэ= 1 — общее число элементов в блоке;

- Кисп.имс = 20 / (20+1) = 0,95 (j1 = l)

- Коэффициент автоматизации и механизации монтажа изделий.

Ка.м. = На.м. / Нм,

где На.м. — число монтажных соединений, осуществляемых механизированным или автоматизированным способом;

- Нм — общее число монтажных соединений;

- Ка.м.=1 (На.м=Нм) (j2 = 0,2)

- Коэффициент повторяемости ИМС :

Кп.имс = 1 — Нт.имс / Нимс,

Где

Нт.имс = 1 — число типоразмеров ИМС в блоке;

- Нимс =23- общее число ИМС;

Кп.имс = 1 — 1 / 20= 0,96 (j3 = 0,31)

Кф=Дпр. / Д,

где Дпр. — число деталей, которые получены прогрессивными методами формообразования;

Д — общее число деталей

Кф=0 (j4=0,11)

- Коэффициент механизации автоматизации операций контроля и настройки параметров:

Кмнп = Нмнп / Нкн,

где Нмнп — число операций контроля и настройки параметров, осуществляемых автоматическим или механическим методом;

- Нкн — общее число операций контроля и настройки;

Кмнп = 1 (j5 = 0,5)

С учетом полученных коэффициентов найдем К :

К = (1´1 + 1´0,2 + 0,96´0,31 + 0´0,11+1´0,5)/(1+0,2+0,31 +0,11 + 0,5) = 0,94

В целях обеспечения высокого технического уровня изделий для всех предприятий, разрабатывающих и выпускающих приборы и РЭА, устанавливаются нормативы комплексных показателей, которые характеризуют допустимый предел технологичности, ниже которого показатели вновь разрабатываемого изделия быть не должны. Согласно ОСТ ЧГО. 091.219 норматив комплексного показателя для электронных блоков Ки=0,5-0,8.

Оценка уровня технологичности проектируемого изделия при известном нормативном комплексном показателе должна удовлетворять условию:

К / Ки ³ 1.

В нашем случае

К / Ки ³ 0,94 / 0,8 = 1,175

На основании этого можно сделать вывод о технологичности устройства.

Качественная оценка технологичности изделия.

Данное устройство выполнено на ПП, размер которой 4U = 144,5*160 мм точно соответствует принятому размеру в конструкционной системе микроЭВМ. Повышение технологичности изделия обеспечивает применение в разработанном устройстве стандартных элементов. Установка ИМС на ПП производится рядами, что упрощает процесс сборки платы. Отсутствие объемного и жгутового монтажа повышает технологичность конструкции.

2.5 Расчет нормы времени

Норма времени — регламентированное время для выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

Норма штучного времени Тш — время, затрачиваемое на выполнение одной операции по изготовлению одной детали или сборке одной сборочной единицы.

Тш = То + Тв + Тобс + Тотд ,

где То — основное время, затрачиваемое на изменение и последующее определение состояния объекта;

- Тв — вспомогательное время, затрачиваемое на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда;

Тобс — время обслуживания рабочего места, затрачиваемое исполнителем на поддержание средств технического оснащения в рабочем состоянии и уход за рабочим местом:

Тобс = (0,01…0,07) ´ Топ.

Тотд — время необходимых перерывов в работе, затрачиваемое на личные потребности и дополнительный отдых:

Тотд = 0,02 ´ Топ

п — оперативное время, затрачиваемое на осуществление работы, результатом которой является выполнение заданной операции:

п = То + Тд

Рассчитаем Тш на операцию пайкиоп = 0,7 мин

Тобс = 0,05 ´ 0,7 = 0,035 мин

Тотд = 0,02 ´ 0,7 = 0,014 мин

Тш = 0,7 + 0,04 + 0,016 = 0,756 мин

2.6 Основные требования к ТП

- При работе с ИМС на руку надеть браслет, предварительно заземлив его.

2. Не допускается использование, восстановленных деталей и замена материалов комплектующих изделий, которые могут привести к ухудшению технических характеристик и внешнего вида изделия.

3. Работа с платами производится на металлическом листе, заземленном через R = l MОм.

4. Дефекты пайки исправлять паяльником со встроенной термопарой и системой автоматического регулирования температуры.

5. Периодически, после операции лужения производить проверку выводов элементов на паяемость.

6. Во всех производственных помещениях должна быть обеспечена стабильность температуры и влажности воздуха в заданных пределах. Помещения должны очищаться от пыли путем влажной обработки.

7. Организация рабочих мест и выполнение правил личной гигиены по СТП 610-459.

8. Правила техники безопасности согласно ТБ-104.

Условные сокращения

ДРЭ — дискретный радиоэлемент

ИМС — интегральная микросхема

ПП — печатная плата

ТП — технологический процесс

Список литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/konstruktorsko-tehnologicheskoe-obespechenie-proizvodstva-evm/

1. Гузаиров М.Б. Методические указания к курсовому проектированию по дисциплине «Конструкторско-технологическое обеспечение производства ЭВМ», УГАТУ, Уфа, 1995. — 18 с.

2. Под редакцией Шахнова В.А. Конструкторско-технологическое проектирование электронной аппаратуры. — М.: Издательство МГТУ имени Н.Э. Баумана, 2002. — 526 с.

3. Савельев А.Я., Овчинников В.А. Конструирование ЭВМ и систем. — М.: Высшая школа, 1988. — 305 с.

— Ушаков Н.Н. Технология производства ЭВМ: Учеб. для студ. вузов по спец. «Вычислит. машины, комплексы, системы и сети». — 3-е изд., перераб. и доп. — М.: Высш.шк., 1991. — 416 с.

— ГОСТ 2.707-81. Правила выполнения электрических схем цифровой вычислительной техники.- М.: Изд-во стандартов, 1981. — 16 с.

— ГОСТ 2.743-91. Обозначения условные графические в схемах. Элементы цифровой техники. — М.: Изд-во стандартов, 1992. — 58 с.