Источником древесины являются деревья, т.е. многолетние растения, имеющие хорошо выраженный ствол, корневую систему и ветви, образующие крону. Всю заготавливаемую древесину подразделяют на деловую, идущую на промышленные нужды, и дровяную, используемую как топливо.

При заготовке и переработке древесины образуются разного рода древесные отходы, которые можно рассматривать как вторичные древесные ресурсы. Вторичные древесные ресурсы представляют собой пригодные для использования на технологические, топливно-энергетические и другие цели древесные отходы, образующиеся при заготовке, механической, химико-механической и химической переработке древесины, потреблении изделий из древесины, а также отходы обрезки деревьев. Это может быть как сама древесина, например, в виде кусковых и мягких (стружка, опилки, древесная пыль) отходов, так и побочные продукты ее химической переработки (органическая часть отработанных варочных растворов, осадки сточных вод, скоп, гидролизный лигнин и т.д.).

Необходимо отметить композиционную неоднородность древесного сырья, обусловленную неоднородностью биомассы дерева. Биомассой дерева называют общую массу всех частей дерева. Она представлена тремя компонентами — древесиной, корой и древесной зеленью. Под древесиной, в данном случае, понимают освобожденную от коры часть ствола, ветвей и корней дерева. Древесная зелень включает в себя неодревесневшие побеги и листья (листву или хвою).

Эти составляющие биомассы выполняют разные функции в растущем дереве, и поэтому существенно отличаются по строению и составу. Квалифицированная переработка всех компонентов биомассы дерева требует их предварительного разделения.

В настоящее время применяются два основных метода щелочной варки: сульфитной и сульфатный. Наибольшее распространение получил сульфатный метод, как наиболее эффективный и экономичный способ получения технической целлюлозы, обладающей высокими механическими характеристиками, позволяющий перерабатывать древесину практически всех пород, включая и высокосмолистые виды. Более 60 % из производимых волокнистых полуфабрикатов получают сульфатным методом.

При сульфатной варке в качестве химических реагентов используют гидроксид натрия и сульфид натрия. Древесина в виде щепы загружается в специальный аппарат (варочный котел), куда добавляется раствор реагентов, называемый белым щелоком. Соотношение раствор-древесина (жидкостной модуль) колеблется в диапазоне 3-7. Расход гидроксида натрия лежит в пределах 15-25 % в единицах Na2O (ед. Na2O = ед. NaOH × 0,775).

Переработки древесного сырья

... биомассе некоторых отходов Древесные отходы Содержание азота, % Соотношение углерода и азота Кора хвойных пород 0.40 115 Кора лиственных пород 0.65 65 Отходы окорки с большим вкладом древесины и ... в пользу использования таких отходов для почвообразовательных целей. Более эффективна для компостирования кора хвойных и лиственных деревьев, а ещё лучше древесная зелень после гидротермообработки. Их ...

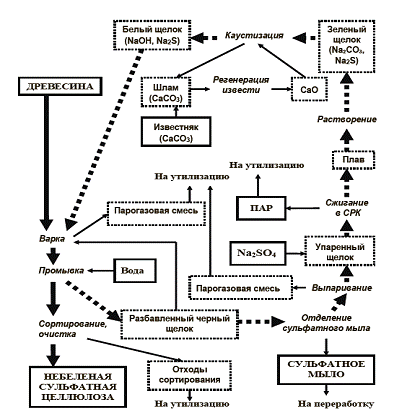

Общая схема производства целлюлозы по сульфатному способу складывается из следующих операций.

- Подготовка древесины.

- Варка щепы в водном растворе (белом щелоке), содержащем в качестве активного реагента гидроксид натрия (натронный способ) или смесь гидроксида и сульфида натрия (сульфатный способ) в периодически или непрерывно действующих котлах.

- Отделение отработанного варочного раствора (черного щелока) от целлюлозы, промывка целлюлозы.

- Очистка, обезвоживание и сушка целлюлозы.

- Отбелка и облагораживание целлюлозы.

Кроме того, в состав сульфатцеллюлозного производства входит отдел регенерации химикатов и тепла из черного щелока (ЧЩ), а также система улавливания газообразных продуктов.

В процессе регенерации щелоков производится возмещение потерь щелочи и серы, неизбежных в производственном кругообороте, добавлением каустической или кальцинированной соды при каустизации в натронном производстве или добавкой сульфата натрия при сжигании щелоков в случае сульфатного производства.

Общая схема производства сульфатной целлюлозы и регенерации химикатов сульфатной варки

В процессе регенерации щелоков производится возмещение потерь щелочи и серы, неизбежных в производственном кругообороте, добавлением каустической или кальцинированной соды при каустизации в натронном производстве или добавкой сульфата натрия при сжигании щелоков в случае сульфатного производства.

Волокнистая масса может быть получена из древесного сырья, недревесного сырья и вторичных, возвращенных в цикл волокон (макулатуры).

Снабжение волокном также различается в зависимости от его доступности, производства и потребления.

При сульфатной варке теряется до половины и более общей массы органических веществ древесины. При этом продукты деструкции лигнина и углеводов связывают значительное количество щелочи, сульфидная сера окисляется и частично теряется с летучими сернистыми соединениями.

Действующая на сульфат-целлюлозных заводах схема регенерации химикатов решает проблему утилизации органических веществ черного щелока и регенерации варочных реагентов восстановительным сжиганием щелока в содорегенерационных котлоагрегатах (СРК) с последующей каустизацией (см. рис, на рисунке цикл регенерации химикатов выделен жирными пунктирными стрелками).

После варки волокнистая масса поступает на промывку водой для отделения от волокна черного щелока. Образующийся при этом разбавленный черный щелок с массовой долей сухих веществ 12…17 % не поддерживает горение, необходимо его концентрирование до массовой доли сухих веществ не менее 55 %.

Выпарку щелока затрудняет из-за сильного пенообразования присутствие поверхностно-активных веществ, содержащихся в смоле, эмульгированной в щелоке. Только 1…3% смолистых веществ исходной древесины остается после варки в волокне, остальная часть переходит в варочный раствор. Высшие жирные и смоляные кислоты образуют растворимые натриевые соли, обладающие поверхностно-активными свойствами. Неомыляемые смолистые вещества в условиях варки переходят в щелок в виде частиц коллоидного размера (0,3…0,4 мкм), стабилизированных солями жирных и смоляных кислот. При понижении температуры и разбавлении щелока водой агрегативная устойчивость этой коллоидной дисперсии уменьшается. Частицы агрегируются в частицы с размерами 20…50 мкм, которые при отстаивании разбавленного черного щелока далее укрупняются и в виде хлопьев всплывают на поверхность щелока с образованием пенистого слоя. Этот слой отделяют и получают сырое сульфатное мыло.

Реферат волокна на основе целлюлозы

... кальция. При этом сопутствующие вещества растворяются, и освобожденную от примесей целлюлозу отделяют фильтрованием. Образующиеся сульфитные щелока являются в бумажном производстве отходами. Однако вследствие того, ... а также ацетатное волокно. Если посмотреть под микроскопом волокна главных природных текстильных материалов – хлопка, шерсти и натурального шелка, то обращает на себя внимание различие ...

Подготовка черного щелока к выпариванию включает его укрепление, очистку от мелкого волокна и отделение сульфатного мыла. Укрепляют щелок до 20…24 % с. в. добавлением упаренного щелока. При этом плотность щелока повышается, что улучшает отстаивание и отделение мыла. Мыло собирают как во всех баках щелока на стадии выпарки, так и в специальных мылоотделителях. Существуют разные схемы отделения сульфатного мыла, например, с холодным отстоем укрепленного щелока и горячим отстоем щелока, упаренного до 29 % с. в.

Расход пара на выпарку зависит от числа ступеней выпарной установки (теоретически 1 кг пара выпаривает число кг воды, равное числу ступеней).

В современных многокорпусных вакуум-выпарных станциях используют концентраторы и суперконцентраторы, позволяющие повысить концентрацию щелока перед сжиганием до 65…70 % с. в. и 80…85 % с. в., соответственно. При повышении концентрации щелока до 78…80 % прекращаются выбросы сероводорода и уменьшаются выбросы диоксида серы от СРК, степень восстановления сульфата повышается до 96…99 %.

В упаренный щелок перед сжиганием для возмещения потерь щелочи и серы добавляют сульфат натрия, отсюда название способа варки целлюлозы. СРК представляет собой паровой котел, в котором в качестве топлива используют упаренный щелок. Это низкокалорийное топливо (теплотворная способность ~15,1 МДж/кг с. в., тогда как у мазута — 40,5 МДж/кг, у природного газа — 52,3 МДж/кг) с высокими зольностью и коррозионной активностью. Другой особенностью СРК является режим сжигания щелока, организованный таким образом, что кроме горения органических веществ с выделением CO2 происходит пиролиз органических веществ с образованием углерода. Углерод при 900…1100°С восстанавливает сульфат и другие соединения серы до сульфида. Выделяющийся CO2 связывается со щелочью с образованием соды — карбоната натрия. При горении органических веществ щелока выделяется много тепловой энергии, которую и используют для получения пара и электроэнергии.

Остаток от сжигания щелока — смесь минеральных солей, главным образом карбонат и сульфид натрия, — в расплавленном состоянии (температура плавления смеси около 800°С) собирается в низу топки котлоагрегата и в виде плава отводится из СРК. Затем плав растворяют. Образующийся концентрированный раствор из-за примеси солей железа имеет зеленый цвет, и называется зеленым щелоком. Далее содержащуюся в зеленом щелоке соду подвергают каустизации, т.е. превращают в каустическую соду (гидроксид натрия), добавляя к щелоку оксид кальция. Степень каустизации — 80…85 %. Щелок, содержащий NaOH, а также Na2S, называют уже белым щелоком и используют для варки.

Основы технологии производства органических веществ

... из крупнейших по объему органических полупродуктов мирового химического производства, уступая лишь этилену (113 ... винилхлорида в спиртовом растворе алкоголята натрия под давлением, а также при ... производства этого вещества является важной задачей. 1. Винилхлорид: применение, свойства, методы получения, используемое сырьё и отходы производства винилхлорида 1.1. Применение Промышленное производство ...

Каустизация, фактически, осуществляется суспензией гидроксида кальция (гашеная известь), образующейся при контакте оксида кальция (негашеная известь) с зеленым щелоком. Оксид кальция, в свою очередь, получают обжигом карбоната кальция в известерегенерационной печи. Поскольку при каустизации кроме NaOH образуется осадок (шлам) CaCO3, то существует цикл регенерации извести, в который для восполнения потерь добавляют известняк (см. рис).

СРК — самое дорогое оборудование сульфат-целлюлозного завода, именно его мощность по сжигаемым сухим веществам часто ограничивает возможности увеличения производства целлюлозы, кроме того, в существующих конструкциях не исключена вероятность взрыва топки из-за попадания воды в плав. В настоящее время ведутся работы по переходу на другие системы регенерации химикатов. Так, например, прорабатываются варианты газификации упаренного черного щелока. В реактор-газификатор подаются щелок и воздух в соотношении, обеспечивающем неполное сгорание органических веществ щелока. При этом сера восстанавливается до сульфидной, а щелочь связывается с CO2. Образующуюся смесь солей растворяют с получением зеленого щелока, который перерабатывают по традиционной схеме. Органические вещества щелока в реакторе образуют парогазовую смесь, из которой получают топливный газ. Топливный газ может использоваться не только в паровых котлах и паровых турбинах, но и в газовых турбинах для увеличения производства электроэнергии.

Пиролиз органических веществ черного щелока можно проводить в жидкой фазе при соответствующих температуре (230…370°С) и давлении. При гидропиролизе черного щелока непосредственно получается раствор минеральных солей, соответствующий по составу зеленому щелоку. В качестве побочных продуктов образуются уголь, уксусная кислота, различные масла. Уголь можно активизировать или использовать как топливо.

Возможность регенерации химикатов одна из основ экономической целесообразности сульфатного способа производства целлюлозы. Так же это очень эффективно с точки зрения экологии.

целлюлоза сульфатный способ варка

2. Переработка сульфатного и сульфитного щелоков

- Учебное пособие регенерация химикатов в производстве сульфатной целлюлозы Л.А. Миловидова, Ю.В. Севастьянова, Г.В. Комарова, В.К. Дубовый.