Порошки металлов применяли и в древнейшие времена. Порошки меди, серебра и золота применяли в красках для декоративных целей в керамике, живописи во все известные времена. При раскопках найдены орудия из железа древних египтян (за 3000 лет до нашей эры), знаменитый памятник из железа в Дели относится и 300 году нашей эры. До 19 века не было известно способов получения высоких температур (около 1600-1800 С).

Указанные предметы из железа были изготовлены кричным методом: сначала в горнах при температуре 1000 С, восстановлением железной руды углем получали крицу (губку), которую затем многократно проковывали в нагретом состоянии, а завершали процесс нагревом в горне для уменьшения пористости.

Активно разрабатывались и другие материалы — фрикционные, уплотнительные, износостойкие, магнитные, фильтровые, инструментальные, волокновые, дисперсно-упрочненные. Созданы ряд материалов, изготавливаемых методами прокатки — токосъемные пластины, электродные ленты, биметаллическая проволока и другие биметаллические и триметаллические материалы.

Типовая технология производства заготовки изделий методом порошковой металлургии включает четыре основные операции:

- получение порошка исходного материала;

- формование заготовок;

- спекание;

- окончательную обработку.

Каждая из указанных операций оказывает значительное влияние на формирование свойств готового изделия.

Теоретические, методологические и практические вопросы получения металлокерамики являются предметом исследования как отечественных, так и зарубежных ученых.

Актуальность и не достаточная степень разработанности проблемы определили цель и задачи исследовательской работы.

Цель работы — исследование процесса получения металлокерамики.

Задачи работы:

- определить сущность и содержание металлокерамики;

- исследовать способы получения металлокерамики.

Объект исследования — процесс получения металлокерамики.

Теоретической и методологической основой исследования послужили фундаментальные концепции и гипотезы, представленные в классической и современной мировой и отечественной науке по исследуемой проблеме.

Эмпирической базой исследования явились законодательные и нормативные акты, результаты эмпирических исследований, проведенных российскими учеными.

Металлокерамика, или порошковая металлургия — отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Сущность порошковой металлургии заключается в том, что из металлического порошка или смеси порошков прессуют заготовки, которые затем подвергают термической обработке — спеканию.

Методика научной работы студента 1 курс, 2 сем Структура курсового ...

... степеней / Г. И. Андреев, С. А. Смирнов, В. А. Тихомиров. – М.: Финансы и статистика, 2004. – 272 с. 4. Ануфриев, А. Ф. Научное исследование. Курсовые, дипломные и диссертационные работы ... 2000; Тертычный 2000]. Если в библиографическую ссылку попадает несколько исследований, то они располагаются по алфавитному принципу или по общепризнанной степени значимости работы в теории и практике журналистики. ...

Порошковой металлургией можно получать детали из особо тугоплавких металлов, из нерастворимых друг в друге металлов (вольфрам и медь, железо и свинец и т. д.), пористые материалы и детали из них, детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов.

Металлические порошки состоят из очень мелких частиц (0,5-500 мкм) различных металлов и их окислов. Порошки получают механическим и физико-химическим путем.

Для механического измельчения твердых и хрупких материалов применяют шаровые, вибрационные мельницы и бегуны. Порошки из пластичных и легкоплавких металлов и сплавов получают различными способами, основанными на раздуве жидкого материала струей воды или газа. Механическим путем, как правило, получают порошки из отходов основного производства[1, c.23].

К физико-химическим способам получения порошков относят восстановление окислов металлов, электролиз и др.

Окислы металлов можно восстанавливать газообразными или твердыми восстановителями. Наибольшее практическое применение нашли газообразные углеродистые и углеводородистые соединения (природный газ, доменный, углекислый газ) и водород. Электролизом водных растворов солей получают тонкие и чистые порошки различных металлов и сплавов. Порошки из редких металлов (тантала, циркония, титана и др.) получают электролизом расплавленных солей. Режимы и технология изготовления порошков физико-химическим путем приведены в справочной литературе.

Основными технологическими свойствами порошков являются текучесть, прессуемость и спекаемость.

Текучесть — способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Количественной оценкой текучести является скорость вытекания порошка через отверстие диаметром 1,5-4,0 мм в секунду.

Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ.

Под спекаемостъю понимают прочность сцепления частиц в результате термической обработки прессованных заготовок.

Порошковая металлургия находит широчайшее применение для различных условий работы деталей изделий. Методами порошковой металлургии изготовляют изделия, имеющие специальные свойства: антифрикционные детали узлом трения приборов и машин (втулки, вкладыши, опорные шайбы и т.д.), конструкционные детали (шестерни, кулачки и др.), фрикционные детали, инструментальные материалы (резцы, пластины резцов, сверла и др.), электротехнические детали (контакты, магниты, ферриты, электрощетки и др.) для электронной и радиотехнической промышленности, композиционные (жаропрочные и др.) материалы[2, c. 78].

Основные преимущества использования порошковой металлургии:

снижает затраты на дальнейшую механическую обработку, которая может быть исключена или существенно уменьшена. Получает готовое изделие точное по форме и размерам. Обеспечивает высокое качество поверхности изделия.

ХИМИЯ С-ВН141 металлы материал для изучения. Химия металлов

... Бериллий, магний и щелочноземельные металлы получают электролизом расплавов их хлоридов ... карбид, содержащий различные примеси, может ... подгруппы II группы. щелочноземельными металлами ... Разбавленную азотную кислоту металлы восстанавливают главным образом до аммиака ... металл серебристо-белого цвета, плавится при 600°C, очень пластичен, легко вытягивается в проволоку и прокатывается в листы и фольгу. По ...

использует энерго и ресурсосберегающие технологии. Уменьшает количество операций в технологической цепи изготовления продукта. Использует более чем 97% стартового сырья. Реализует многие последующие сборочные этапы ещё на стадии спекания.

позволяет получать изделия с уникальными свойствами, используя многокомпонентные смеси, объединяя металлические и не металлические компоненты. Изделия различной пористости (фильтры) с регулируемой проницаемостью; Подшипники скольжения с эффектом самосмазывания.

получает более высокие экономические, технические и эксплуатационные характеристики изделий по сравнению с традиционными технологиями.

упрощает зачастую изготовление изделий сложной формы.

обеспечивает прецизионное производство. Соответствие размеров в серии изделий.

Порошковой металлургией получают различные конструкционные материалы для изготовления заготовок и готовых деталей. Большое применение находят материалы со специальными свойствами.

Из антифрикционных металлокерамических материалов изготовляют подшипники скольжения для различных отраслей промышленности. В антифрикционных материалах с пористостью 10-35% металлическая основа является твердой составляющей, а поры, заполняемые маслом, графитом или пластмассой, выполняют роль мягкой составляющей. Пропитанные маслом пористые подшипники способны работать без дополнительной смазки в течение нескольких месяцев, а подшипники со специальными «карманами» для запаса масла — в течение 2-3 лет. Во время работы подшипника масло нагревается, вытесняется из пор, образуя смазочную пленку па трущихся поверхностях. Такие подшипники широко применяют в машинах для пищевой промышленности, где попадание смазки в продукцию недопустимо. Для пористых антифрикционных материалов используют железо-графитовые, железо-медно-графитовые, бронзо-графитовые, алюминиево-медно-графитовые и другие композиции. Процентный состав этих композиций зависит от эксплуатационных требований, предъявляемых к конструкциям деталей.

Фрикционные материалы представляют собой сложные композиции на медной или железной основе. Коэффициент трения можно повысить добавкой асбеста, карбидов тугоплавких металлов и различных окислов. Для уменьшения износа в композиции вводят графит или свинец. Фрикционные материалы обычно применяют в виде биметаллических элементов, состоящих из фрикционного слоя, спеченного под давлением с основой (лентой или диском).

Коэффициент трения по чугуну без смазки для фрикционных материалов на железной основе 0,4-0,6. Они способны выдерживать температуру в зоне трения до 500-600° С. Применяют фрикционные материалы в тормозных узлах и узлах сцепления (в самолетостроении, автомобилестроении и т. д.).

Из высокопористых материалов изготовляют фильтры и другие детали. В зависимости от назначения фильтры выполняют из порошков коррозионно-стойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50%. Металлические высокопористые материалы получают спеканием порошков без предварительного прессования или прокаткой их между вращающимися валками при производстве пористых лент. В порошки добавляй вещества, выделяющие газы при спекании.

Металлокерамические твердые сплавы характеризуются высокой твердостью, теплостойкостью и износостойкостью. Поэтому, из них изготовляют режущий и буровой инструменты, а также наносят на поверхность быстроизнашивающихся деталей и т.д. Основой изготовления твердых сплавов являются порошки карбидов тугоплавких металлов (WC, TiC, TaC).

Конструкционные материалы применяемые в автомобилестроении

... применения материала в автомобилестроении. В автомобилестроении сталь 45 обычно применяют для вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, ... 30 мпа. Область применения материала в автомобилестроении. Чугун СЧ30 3. Условия работы выбранной детали, изменение ее ...

В качестве связующего материала применяют кобальт. Процентное соотношение указанных материалов выбирают в зависимости от их назначения

Порошковой металлургией изготовляют алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазных порошков применяют металлические порошки (медные, никелевые и др.) или сплавы. Наибольшей твердостью характеризуются материалы из карбидов бора (эльбор).

Из жаропрочных и жаростойких материалов изготовляют детали, работающие при высоких температурах. Эти материалы должны иметь высокую жаропрочность, стойкость против ползучести и окисления. Металлические сплавы на основе никеля, титана, тантала, вольфрама и других элементов отвечают этим требованиям при работе до температур 850-900° С. При более высоких температурах (до 3000° С) можно использовать тугоплавкие и твердые соединения типа окислов, карбидов, боридов и др. Однако эти материалы имеют высокую хрупкость и поэтому в чистом виде не могут быть использованы в качестве конструкционных материалов для изготовления различных деталей [3, c.52].

Применение порошковой металлургии позволяет повысить пластичность этих хрупких тугоплавких соединений. В качестве металлической связки выбирают металлы и сплавы, жаропрочность которых близка жаропрочности тугоплавких соединений. Они должны не образовывать химических соединений, быть мало растворимыми в тугоплавких соединениях, а также иметь близкие значения коэффициентов линейного расширения, теплопроводности и модуля упругости.

Технология изготовления жаропрочных конструкционных материалов характеризуется отдельными специфическими особенностями. Порошковую металлургию широко применяют для получения материалов со специальными электромагнитными свойствами.

В науке и технике понятие металлокерамика обычно связывают с порошковой металлургией. Здесь металлокерамику получают прессованием заготовок из порошков (металлов и керамики) с последующим их спеканием. Так производят твердые металлокерамические материалы (цементированные карбиды), используемые для обработки металлов резанием и для бурения горных пород. Другим примером металлокерамики, полученной спеканием порошков смеси железа и графита, могут служить пористые самосмазывающиеся подшипники, материал которых после спекания пропитывают маслом.

Методом газотермического напыления частиц порошка получают металлокерамические покрытия для защиты поверхностей деталей от износа и коррозии при производстве деталей. Этот же метод формирования металлокерамического покрытия используется для ремонта при восстановлении размеров изношенных деталей.

Тонкопленочную металлокерамику получают методом термического испарения металла или сплава в вакууме и конденсации его паров на поверхности пластинки (подложки).

Технология изготовления деталей из неметаллических материалов и порошков

... хозяйства. 2.1 Способы формирования резиновых деталей Процесс изготовления изделий из резины состоит из приготовления сырой резиновой смеси, формования и вулканизации. Приготовление резиновой смеси ... Недостатком литьевого прессования является повышенный расход пресс-материала. Высокопроизводительным и эффективным способом массового производства деталей из термопластов, является литье под давлением. ...

Примером может служить микрокомпозиция Cr — SiO, используемая при изготовлении тонкопленочных резисторов [4, c. 34].

Процесс приготовления смеси состоит из классификации порошков по размерам частиц, смешивания и предварительной обработки.

Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки — воздушной сепарацией. В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовки высокого качества; легкоплавкие присадки, улучшающие процесс спекания, и различные летучие вещества для получения детален с заданной пористостью. Для повышения текучести порошок иногда предварительно гранулируют. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Предварительную механическую или термическую обработку (например, отжиг) применяют для повышения технологических свойств порошков.

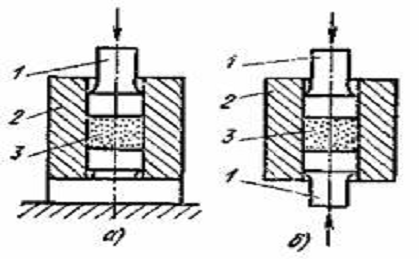

Рисунок 1 — Схемы холодного прессования: а — одностороннее; б — двустороннее

Заготовки и детали из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой.

Холодное прессование. В пресс-форму 2 засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1 (рисунок 1, а).

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.

Односторонним прессованием (рисунок 1, а) изготовляют заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением диаметра к толщине стенки меньше трех, вследствие чего обеспечивается равномерная плотность получаемых заготовок. Двусторонним прессованием (рисунок 1, б) получают заготовки сложной формы, при этом требуемое давление для получения равномерной плотности уменьшается на 30-40%.

При извлечении детали из пресс-формы ее размеры увеличиваются. Величина упругого последействия в направлении прессования составляет 0,3-0,5% и 0,1-0,2 — в направлении, перпендикулярном прессованию. Указанное необходимо учитывать при расчете исполнительных размеров пресс-форм [5, c. 32].

Давление прессования составляет 200-1000 МПа в зависимости от требуемой плотности, размеров, формы прессуемой детали, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет резко (в 50-100 раз) уменьшить потребное давление. Рабочие детали пресс-форм изготовляли из высоколегированных, инструментальных сталей и твердых сплавов.

Сыпучие материалы. Порошки. Свойства порошков. Устойчивость. ...

... находятся в контакте друг с другом. Традиционно к порошкам относят большинство сыпучих материалов, однако в узком смысле термин «порошки» применяют к высокодисперсным системам с размером частиц, ... образом, методы химической конденсации связаны с изменением химического состава материалов. Общая характеристика порошков Обычно порошки рассматривают с точки зрения природы вещества дисперсной фазы и ...

Горячее прессование. При таком прессовании технологически совмещаются процессы формообразования и спекания заготовки с целью получения готовой детали. Горячим прессованием получают детали из твердых сплавов и специальных жаропрочных материалов. Изготовляемые детали характеризуются высокой прочностью, плотностью и однородностью материала. При горячем прессовании применяют графитовые пресс-формы. Высокая температура порошка позволяет значительно уменьшить необходимое давление. Горячее прессование имеет и существенные недостатки: низкую производительность, малую стойкость пресс-форм (4-7 прессовок), необходимость проведения процессов в среде защитных газов, которые ограничивают применение данного способа.

металлокерамика порошковый технологический заготовка

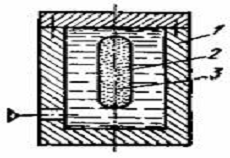

Рисунок 2- Схема гидростатического прессования

Гидростатическое прессование. Это прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса заключается в том, что порошок 3, заключенный в эластическую резиновую или металлическую оболочку 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1 (рисунок 2).

Давление жидкости достигает 3000 Mпа, что обеспечивает получение заготовок высокой прочти и плотности. При гидростатическом прессовании отпадает необходимость в применении дорогостоящих пресс-форм. Габаритные размеры изготовляемых заготовок зависят от конструкции герметизированной камеры [6, c. 89].

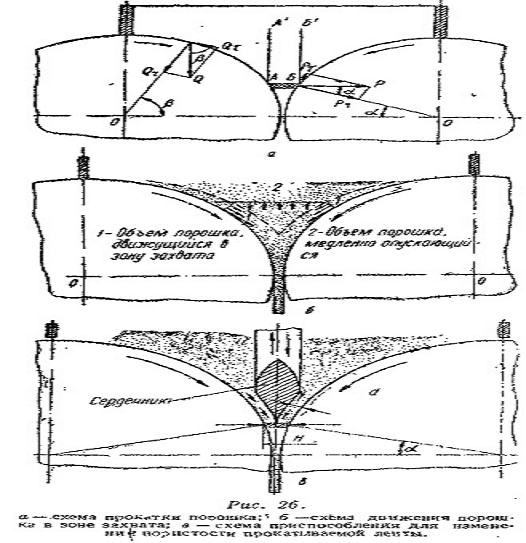

Рисунок 3- Схема прокатки порошков

Выдавливание. Этим способом изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие пресс-формы. В порошок добавляют пластификатор до 10-12% от массы порошка, улучшающий процесс соединения частиц и уменьшающий трение порошка о стенки пресс-формы. Профиль изготовляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили выполняют с применением рассекателя. Металлокерамические профили получают выдавливанием на гидравлических и механических прессах.

Прокатка. Этот способ — один из наиболее производительных и перспективных способов переработки металлокерамических материалов. Порошок непрерывно поступает из бункера 1 в зазор между валками (рисунок 3, а).

При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину.

Прокаткой получают ленты из различных металлокерамических материалов (пористых, твердосплавных, фрикционных и др.).

За счет применения бункеров с перегородкой (рисунок 3, б) изготовляют ленты из различных материалов (двухслойные).

Прокаткой из металлических порошков изготовляют ленты толщиной 0,02-3,0 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 мм до нескольких миллиметров.

Материалы, применяемые для изготовления режущей части инструмента ...

... более специализированное применение. Например, сталь ХВ 4 рекомендуется для изготовления инструментов, предназначенных для обработки материалов, имеющих высокую поверхностную твердость, при относительно небольших ... времени срезать стружку. Значительное превышение твердости инструментального материала по сравнению с твердостью обрабатываемой заготовки должно сохраняться и при нагреве инструмента в ...

Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6-0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I — нагрев до температуры 150-200°С (удаление влаги); II — нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III — окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания но всему сечению составляет 30—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки [6, c. 162].

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. Пропитка маслом пористых заготовок перед обработкой также нежелательна, так как в процессе резания масло вытекает из пор и, нагреваясь, дымит.

При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент. Применение . Металлокерамика — это производство деталей из металлических порошков, полученных путем прессования и спекания без расплавления составляющих компонентов. Из металлических порошков можно получить материалы и детали, обладающие высокой жаропрочностью, износостойкостью, твердостью, стабильными магнитными свойствами и т. п. Из порошков можно получить также изделия, которые нельзя изготовить методами литья и обработкой давлением, например фильтры, пористые подшипники, тугоплавкие соединения и т. п.

Процесс производства металлокерамических материалов состоит из следующих операций: приготовления металлических порошков, формования изделий или заготовок прессованием, спекания полученных материалов или изделий и отделочных операций.

Отчет страницы рисунков таблица алмаз наноматериалы сверхтвёрдый ...

... материала режущего слоя. 1 Разработка Программы и методик исследовательских испытаний экспериментальных образцов материалов режущего слоя Физико-механические свойства материала ... спекания экспериментальных образцов. 2.1 Приготовление шихты режущего алмазного слоя. Шихта алмазного слоя включала следующие составляющие: алмазный микропорошок АСН 14/10 - 75 % алмазный микропорошок АН 5/3 - 20 % порошок ...

Металлические порошки изготовляют путем механического измельчения без изменения химического состава и химическим методом, при котором изменяется состав исходного сырья или его агрегатное состояние. Промышленность выпускает железный, медный, свинцовый, чугунный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, титановый, ниобиевый, циркониевый и другие порошки. Обычно металлокерамические изделия изготовляют не из одного, а из нескольких металлических порошков.

На сегодняшний день, в архитектурный проект современного дома обязательно закладываются самые современные и долговечные материалы.

Формование изделий или заготовок из порошков производится холодным или горячим прессованием. Наиболее распространенным способом получения деталей из порошков является холодное гидростатическое прессование в закрытых пресс-формах. Давление прессования зависит от твердости порошка и колеблется от 10 000 до 30 000 кг/см2. Горячее прессование применяют для изготовления изделий из плохо спекающихся материалов при давлении 1500-4000 кг/см2 и температуре, составляющей 0,75 температуры плавления порошка.

В результате холодного прессования материал заготовки или детали имеет невысокую прочность. Поэтому прессованное изделие для обеспечения необходимых физико-механических свойств подвергают спеканию. Спекание производится в электрических печах с защитной атмосферой или в вакууме в течение 0,5-6 ч при температуре, составляющей 0,75 температуры плавления основного компонента спекаемого порошка.

После спекания металлокерамические изделия подвергают следующим отделочным операциям: обработке резанием, калиброванию, правке, термической или химико-термической обработке.

Металлокерамические материалы широко применяют в народном хозяйстве. Это прежде всего металлокерамические твердые сплавы, изготовляемые из порошков карбидов тугоплавких металлов со связующим кобальтом.

Во всех марках после буквы «К» ставят цифру, указывающую процентное содержание кобальта, а после буквы «Т» — процентное содержание карбида титана, остальное — карбид вольфрама. Твердые сплавы используют для изготовления режущего инструмента, износостойкость и красностойкость которого в десятки раз выше, чем у инструментов из углеродистых и легированных сталей.

Для изготовления подшипниковых втулок применяют антифрикционные бронзографитовые и железографитовые металлокерамические материалы.

В автомобилестроении, самолетостроении в тормозных узлах и узлах сцепления используют фрикционные металлокерамические материалы. Эти материалы изготовляют на основе меди и железа с добавлением свинца, графита, асбеста, различных оксидов и тугоплавких соединений.

Из порошков железа, бронзы, никеля и нержавеющих сталей делают фильтры для очистки топлива в двигателях автомобилей, самолетов и т. д., для очистки различных жидкостей и воздуха.

Проволока для ламп накаливания, радиоламп, всевозможные контакты и детали приборов изготовляют из тугоплавких металлокерамических материалов, основой которых являются порошки вольфрама, молибдена и других тугоплавких металлов. В радиотехнике, электротехнике широко применяют металлокерамические магнитомягкие и магнитотвердые материалы. Ферриты получают методом прессования из чистого железа и его сплавов или из порошка на основе оксидов железа. Методом прессования изготовляют также постоянные магниты на основе железа, легированного алюминием, никелем, медью, кобальтом. После спекания и термической обработки металлокерамические постоянные магниты имеют прочность в 5-6 раз выше, чем литые магниты.

Композиционные и порошковые материалы

... материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков ...

Магнитные свойства порошковых магнитов во многих случаях выше, чем у литых магнитов.

Порошковая металлургия позволяет увеличить коэффициент использования металлов до 0,7-0,9, повысить производительность труда и снизить себестоимость. Вследствие высокой стоимости пресс-форм метод порошковой металлургии эффективен только в массовом производстве.

Металлокерамика — искусственный материал, представляющий собой гетерогенную композицию металлов или сплавов с неметаллами (керамикой).

Другие названия: керметы, керамико-металлические материалы, спеченные антифрикционные материалы.

Металлокерамики объединяют важные конструкционные и эксплуатационные свойства металлов и неметаллов. Они отличаются большой прочностью, высокими износостойкостью и теплостойкостью, антикоррозионными свойствами.

Применяются в качестве антифрикционных или защитных покрытий деталей и самостоятельных конструкционных материалов в авиастроении, автомобилестроении, транспортном и химическом машиностроении, электроприборостроении, турбостроении и других отраслях промышленности.

В стоматологии металлокерамикой называют несъемные зубные протезы (мостовидные протезы, коронки), представляющие собой металлический каркас с нанесенной на него керамической массой.

В данной ситуации о композиции как таковой речи не идет, есть каркас из металла и керамическая масса, удерживающаяся на нем за счет макро- и микроретенции. Таким образом, понятие металлокерамики в стоматологии отличается от такого понятия в технике и материаловедении.

Металлическая фаза металлокерамических материалов может содержать Cr, Ni, Al, Fe, Со, Ti, Zr и их сплавы. К керамической фазе относят оксиды (Al2O3, Cr2O3, SiO, SiO2, ZrO2), карбиды (SiC, Cr3C2, TiC), бориды (Cr2B2, TiB2, ZrB2), силициды (MoSi), нитриды (TiN) и углерод (алмаз, графит).

Содержание керамической составляющей в металлокерамике в зависимости от ее типа изменяется в широких пределах от 15 до 85% (по объёму).

1. Вязников Н.Ф. Ермаков С.С. Металлокерамические материалы и изделия, Л.1967

- Гуляев А.П. «Металловедение», М.: 1968.

- Дальский А.М.

«Технология конструкционных материалов», М.: 1985.

- Куманин И.Б. «Литейное производство», М.: 1971.

- Лахтин Ю.М.

«Материаловедение», М.: 1990.

- Раковский B.C., Саклинский В.В. Порошковая металлургия в машиностроении. Машиностроение;

- М. 1973

- Семенов «Ковка и объемная штамповка», М.: 1972.