Калиевые или натриевые соли алкилксантогеновых кислот

Выпускаются: этиловый, изопропиловыйи бутиловый ксантогенат калия.

2-10%-ный водный раствор

Спиртовые дитиофосфаы

Вторичные кислые эфиры алкилдитиофосфорных кислот

Выпускаются: изопропиловый, бутиловый.

5-10%-ные водные растворы

сульфидный минерал реагент флотация

Таблица 3.

Неорганические модификаторы флотации

|

Реагент и состав |

Основная характеристика |

Способ применения |

|

Сернистый натрий Na SВыпускается двух сортов (содержание основного вещества 63-65%)5-20%-ный водный раствор |

||

|

Калий цианистый KCN |

Выпускается двух сортов (содержание основного вещества 90-95%) |

5-10%-ный водный раствор |

|

Сульфит натрия Na SOВыпускается в виде кристаллического и безводного сульфита натрия.5-10%-ный водный раствор. Иногда применяется в сочетании с железным, медным купоросами, хромпиком, сернокислым алюминием. Вместо NaSO может использоваться сернистая кислота или сернистый ангидрид. |

||

|

Тринатрийфосфат технический Na POCодержание NaPO в тех. Продукте 23,7%10%-ный водный раствор |

||

|

Гексаметафосфат Na POСодержание конденсированных фосфатов 90-95%5-10%-ный водный раствор |

||

|

Купорос железный FeSO Содержание основного вещества 47-53%10-15%-ный водный раствор |

||

|

Сода Na COСодержание активного в-ва в техн. Соде 91-99%, в кристалл. 50%. В природной 72-92%.5-10%-ный водный раствор |

||

|

Натр едкий NaOH |

Выпускается твердый (92-96%) и жидкаий (42-50%).

|

5-15%-ный водный раствор |

|

Известь Ca(OH) Содержание CaO 60-85%.Водный раствор |

||

|

Кислота серная Н SOВыпускается: контактная, башенная и др. Содержание моногидрата 75-94%.Непосредственно или водный раствор |

||

|

Кислота соляная HCl |

Содержание хлористого водорода в прдукте не менее 27,5% |

Непосредственно или водный раствор |

|

Кислота плавиковая HF |

Содержание фтористого водорода 30-70% |

5-10%-ный водный раствор |

Высокомолекулярные

|

КрахмалСодержание амилозы 15-25%, амилопектина 75-85%0,5-3%-ный водный раствор + NaOH , Na CO |

Предложенная М. А. Эйгелесом классификация минералов по флотируемости позволяет сгруппировать их следующим образом (таблица 4).

Таблица 4.

Классификация минералов по флотируемости.

|

Минерал |

Формула |

Группа |

Чем флотируется |

Примечание |

|

Пирит |

FeS IIСульфгидрильные собирателиСульфид |

|||

|

Пирротин (гексагон.) |

Fe1-ХS |

II |

Сульфгидрильные собиратели |

Сульфид |

|

Арсенопирит |

FeAsS |

II |

Сульфгидрильные собиратели |

Сульфид |

|

Золото самородное |

Au |

II |

Сульфгидрильные собиратели |

Самородный металл |

|

Тетрадимид |

Вi2Те2S |

II |

Сульфгидрильные собиратели |

Сульфид |

|

Антимонит |

Sb2S3 |

ІІ |

Сульфгидрильные собиратели |

|

|

Висмутин |

Bi2S3 |

II |

Сульфгидрильные собиратели |

Сульфид |

|

Магнетит |

Fe3O4 |

V |

Оксигидрильные собиратели |

Оксид |

|

Кварц |

SiO2 |

VI |

Анионные оксигидрильные собиратели |

Силикат |

|

Ортоклаз |

K[AlSi3O3] |

VI |

Анионные оксигидрильные собиратели |

Силикат |

|

Мусковит |

KAl[Al2Si3O10]·(OH)2 |

VI |

Анионные оксигидрильные собиратели |

Силикат |

|

Флюорит |

CaF2 |

IV |

Анионные оксигидрильные собиратели |

Фторид |

Самородное золото, а также сульфиды черных и редких металлов (пирит, пирротин, арсенопирит, антимонит, висмутин) и близкий к ним по флотационным свойствам тетрадимид легко флотируются сульфгидрильными собирателями.

Флиорит легко флотируется оксигидрильными собирателями без предварительной активации.

Оксиды железа (магнетит) флотируется без активации оксигидрильными собирателями, но значительно хуже, чем флюорит.

Кварц, ортоклаз и мусковит относятся к группе силикатов и алюмосиликатов. Многие из минералов этой группы флотируются анионными оксигидрильными собирателями. Иногда требуется предварительная активация, если на гранях или поверхностях разлома минерала не имеется достаточного количества катионов, способных образовывать с анионными собирателями трудно растворимые или прочные комплексные соединения. Такие минералы часто лучше флотируются катионными собирателями.

Слива классификатора поступает на коллективную флотацию сульфидных минералов. Для этого в качестве собирателя для сульфидных минералов подаётся амиловый ксантогенат для образования прочных труднорастворимых соединений с катионами тяжёлых металлов, а в качестве пенообразователя используется сосновое масло. В качестве активаторов сульфидных минералов используем медный купорос. Для создания оптимальной среды подаётся Na2CO3 (концентрация раствора 5-10%).

Доизмельченные сульфидные минералы поступают в следующую стадию флотации. Здесь в сильнощелочной среде (рН>9), созданной едким натрием, медный купорос будет депрессировать антимонит, для всех остальных он является активатором. В качестве собирателя используется бутиловый ксантогенат. Пенообразователь — Т-66. В камерный продукте остается антимонит, а остальные минералы идут на

Тетрадимит-висмутиновая флотация. Пирит, пирротин, арсенопирит и золото хорошо депресируются цианидом, что позволяет с легкостью выделить тетрадимит и висмутин, активированные медным купоросом, в пенный продукт при рН>7,4 (создается содой).

В качестве собирателя используют бутиловый ксантогенат, пенообразователь — сосновое масло.

Камерный продукт тетрадимит-висмутиновой флотации поступает на флотацию золота. Для осуществления селекции процесса можно использовать сернистый натрий для депрессии железосодержащих минералов (пирит, пирротин, арсенопирит), а для активации золота — Hg2(NO3)2·2H2O. Флотация происходит в щелочной среде рН=7-9 (Na2CO3), в качестве собирателя — бутиловый ксантогенат, вспениватель — ОПСБ.

Пирит-пирротиновая флотация. Соли аммония не защищают арсенотирита от депрессии известью, в то время как пирит может быть сфлотирован в сильнощелочной среде при загрузке пульпы 4-5 кг/т аммониевой соли. Для активации пирротина добавляем медный купорос. Собиратель — бутиловый ксантогенат, пенообразователь — ОПСБ.

Отделение пирита от перротина осуществляется в содовой среде в присутствии медного купороса: при рН=6,5-7 пирит флотируется этиловым ксантогенатом, а пирротин остается в хвостах. Пенообразователь — ОПСБ.

Хвосты коллективной флотации сульфидов отправляются на магнетитовую флотацию. Прямая анионная флотация проводится жирнокислотными собирателями (талловое масло).

В качестве депрессоров минералов остальных минералов используется жидкое стекло. Обычно флотация ведется в слабокислой среде при рН = 5,5-6,5, создаваемой серной кислотой. В качестве пенообразователя применяются спирты.

Хвосты магнетитовой флотации отправляются на мусковит-ортоклаз-кварцевую флотацию с выделением флюорита в камерный продукт. Флотация проводится в кислой среде рН=4-6 с применением в качестве собирателя олеиновой кислоты, а в качестве пенообразователя — спирты. Активатор кварца, ортоклаза и мусковита — Pb(NO3)2, а флюорит депрессируется лимонной кислотой.

Мусковитная флотация. Гексадецилсульфат натрия при расходе 50 — 100 мг/т является хорошим собирателем для слюды при рН 4-6 (создается серной кислотой).

Для депрессии кварца применяем цианид, а для ортоклаза сернистый натрий.

Отделения ортоклаза от кварца проводится с помощью катионных собирателей, после активации первого обработкой флористоводородной кислотой. Процесс проходит в кислой среде (рН = 2,1).

Принципиальная схема флотации данных минералов представлена на схеме 1. Эта схема включает принципиальную схему и реагентный режим флотации разделения сульфидных минералов черных и редких металлов с получением одноимённых концентратов, и принципиальную схему и реагентный режим флотационного извлечения в одноимённые концентраты несульфидных минералов, в том числе и породообразующих, из хвостов флотации сульфидных минералов.

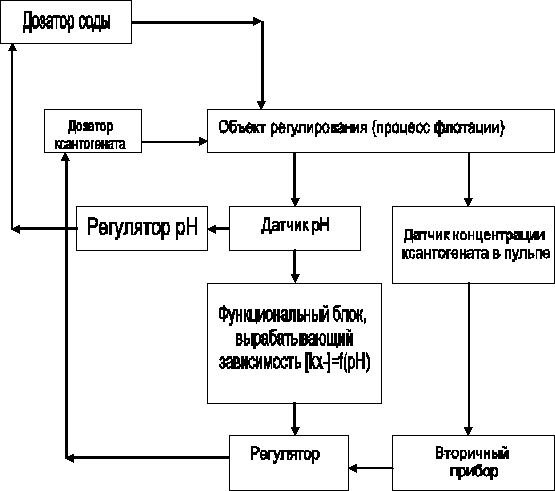

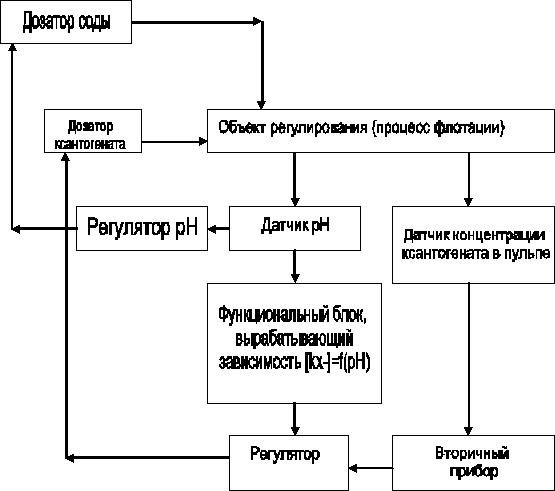

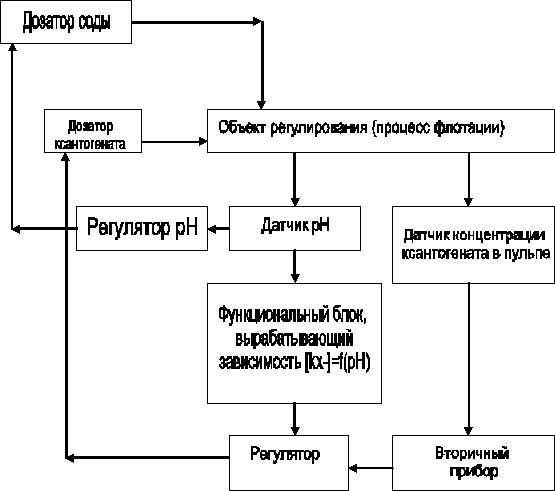

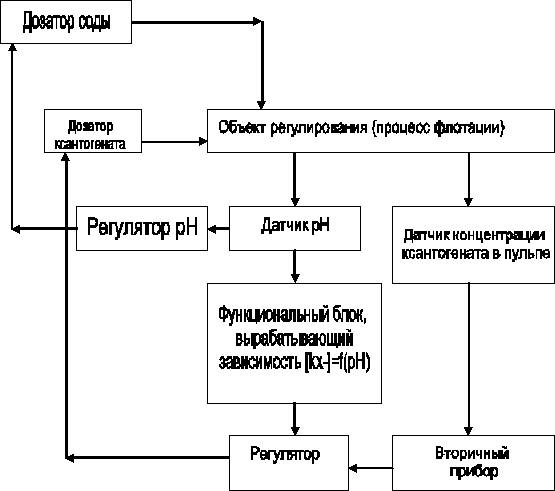

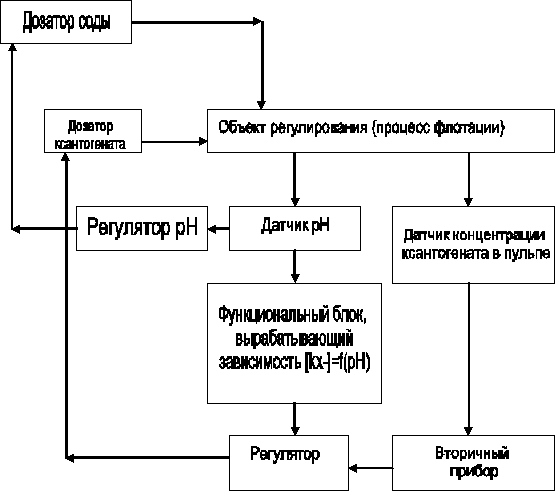

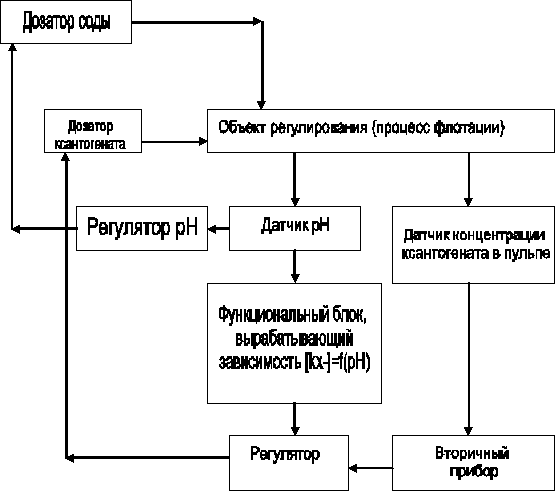

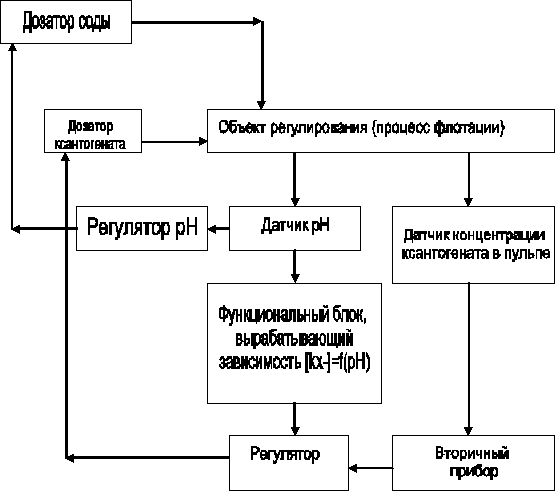

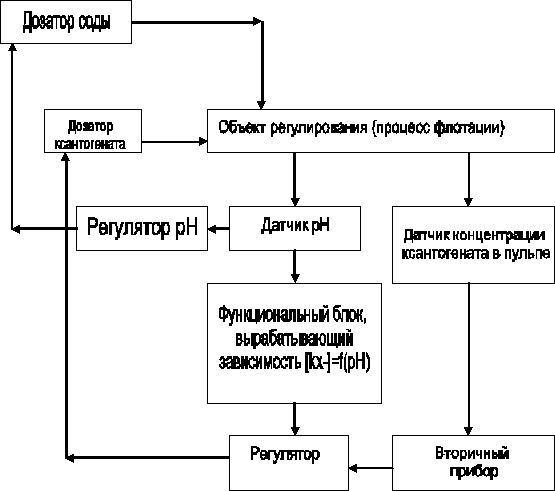

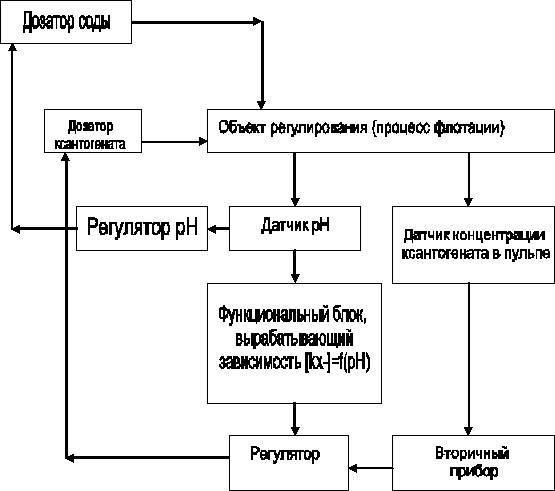

Схема системы автоматического контроля и дозирования ксантогената при флотации

Совершенствование режима флотации достигается в первую очередь осуществлением автоматического контроля и регулирования ионного состава жидкой фазы пульпы, регулированием составом продуктов и скорости взаимодействие реагентов на минеральной поверхности и в объеме пульпы, применением электрохимической, магнитной, ультразвуковой, термической обработки пульпы и растворов реагентов, использованием режимов скоростной, флокулярной флотации, пенной сепарации и др.

Основной причиной, не позволяющей получать на обогатительных фабриках максимально возможные технологические показатели при флотации, является изменение вещественного состава перерабатываемых руд по общему содержанию в них металла, поглотительной способности минеральной поверхности всех компонентов руды по отношению к реагентам, содержание растворимых солей, примесей в промышленной воде

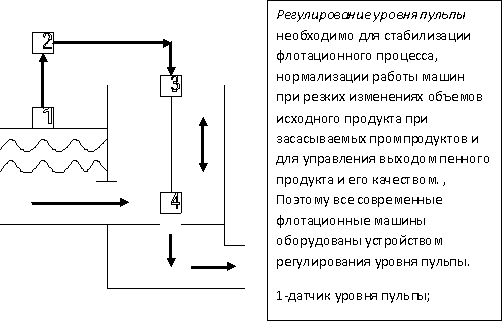

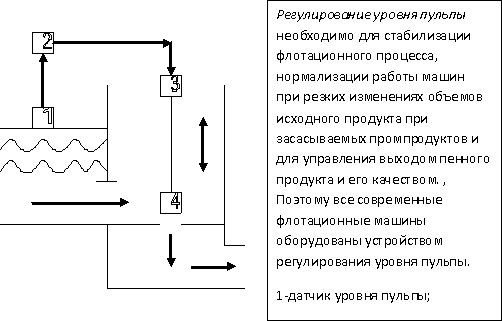

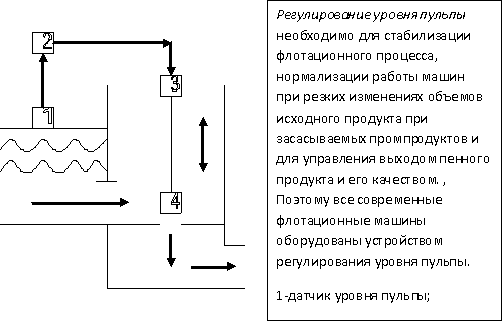

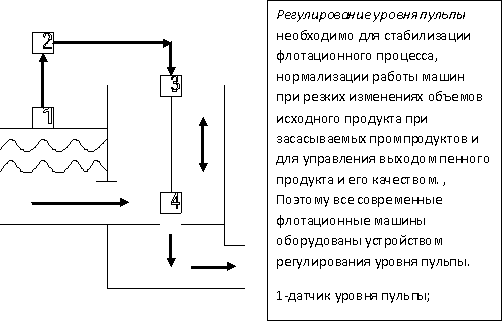

Принципиальная схема автоматического регулирования уровня пульпы в камерах флотационных машин.

и т. д. Изменения вещественного состава компенсируется изменением расхода реагентов.

Осуществляемое в настоящее время на многих предприятиях дозирование реагентов по производительности или объему пульпы является всего лишь средством упорядочения расхода реагентов на фабрике. Основанная на этом система автоматического регулирования расхода реагентов не учитывает изменений вещественного состава руды и поэтому не может быть достоверной. Система регулирования расходов реагентов по содержанию металлов в руде должна быть более эффективной. Однако надежность такой системы регулирования довольна низка, так как в ней не учитывается основная причина изменения расхода реагентов-изменение поглотительной сорбционной емкости минеральной поверхности всех компонентов измельченной руды по отношению к загружаемым реагентам.

Для флотационного обогащения созданы сотни машин и аппаратов, из которых лишь несколько десятков нашли широкое промышленное применение. Общее для всех современных конструкций флотационных машин — использование в качестве рабочего агента воздуха в виде мелких пузырьков, образуемых в пульпе тем или иным способом. Воздушные пузырьки минерализуются при непосредственном столкновении их с частицами, скольжении частиц по поверхности пузырьков, выделении пузырьков на поверхности частиц и сочетании этих способов. Относительная роль способов минерализации зависит от применяемых способов аэрации и конструкций флотационных машин.

Флотационные машины различаются по конструктивным признакам, способу аэрации и технологическому назначению. В большинстве случаев для их классификации за определяющий признак принимают способ аэрации.

По этому признаку флотационные машины могут быть разделены на следующие группы:

- механические флотационные машины, в которых аэрация пульпы осуществляется вследствие засасывания воздуха из атмосферы мешалками различных конструкций;

пневмогидравлические с самоаэрацией или принудительной подачей сжатого воздуха, в которых для диспергирования применяются различные гидравлические

пневматические с аэрацией пульпы сжатым воздухом, подаваемым через патрубки или пористые перегородки;

- электрофлотационные машины с аэрацией жидкости пузырьками, выделяющимися при электролизе;

- флотационные машины с изменяемым давлением, аэрация в которых обеспечивается вследствие выделения растворенных газов из пульпы при снижении давления над ней;

- комбинированные флотационные машины, в которых пульпа аэрируется несколькими способами.

Аэрирующие устройства устанавливаются в емкостях корытного, колонного и камерного типов.

Флотационные машины корытного типа представляют собой ванну, вытянутую в длину. Исходная пульпа поступает с одного конца ее и выходит с другого в виде хвостов. Пену удаляют в желоба по всей длине ванны через ее боковые борта. Уровень пульпы регулируют скоростью разгрузки хвостов.

Флотационные машины колонного типа представляют собой вертикальные устройства круглого, прямоугольного или элипсовидного сечения. Концентрат удаляется с верхней, а хвосты-с нижней частей колонны; исходное питание поступает обычно в среднюю ее часть.

Флотационные машины камерного типа состоят из отдельных камер, в каждой из которых устанавливаются один или несколько аэраторов. В зависимости от способа продвижения пульпы из предыдущей камеры в последующую, машины подразделяются на камерные, прямоточные камерные или камерно-прямоточные.

В камерных машинах уровень пульпы регулируется в каждой камере. Пульпа из одной камеры в другую попадает через специальный разгрузочный карман. Образующийся в полости работающего импеллера небольшой вакуум обеспечивает возможность подсоса в аэратор промежуточных продуктов флотации. Благодаря этому в одной машине можно осуществить несколько технологических операций. Недостатки камерных машин — более сложный надзор из-за необходимости регулировки уровня пульпы в каждой камере; производительность флотомашины по потоку ограничена производительностью импеллера; непостоянство аэрации при колебаниях потока пульпы. В прямоточных камерных машинах, в которых пульпа течет по длине машины самотеком, уровень пульпы регулируется только в последней камере. Это исключает недостатки, присущие камерным машинам. Для прохода пульпы междукамерные перегородки по ширине всей камеры имеют большие отверстия, нижний уровень которых находится на уровне надимпеллерного диска, а верхний — на 300- 400 мм ниже уровня пульпы. Недостатком прямоточных машин является понижение уровня пульпы вдоль машины, из-за чего для каждой камеры устанавливается своя высота пенного порога и своя высота лопастей пеносъемника.

Камерно-прямоточные машины собираются из секций, состоящих из нескольких камер. Первая камера называется всасывающей. Пульпа в нее подается непосредственно на импеллер, а остальные работают как прямоточные. Уровень пульпы регулируется в последней камере каждой секции.

Кроме того, существует монокамерные флотационные машины, состоящие из одной камеры, устанавливаемые на сливе мельницы, между ней и классифицирующим устройством, или перед основным фронтом флотации.

Камерными обычно бывают машины механического и пневмомеханического типа, корытными — машины всех других типов, колонными -машины пневматического типа [1].

Дальнейшее развитие флотационного процесса обусловлено возрастающими потребностями народного хозяйства в минеральном сырье. Для повышения степени комплексности его использования необходимы дальнейшие совершенствование технологии, интенсификации флотационного процесса, применение нового и модернизированного оборудования, механизация и автоматизация обогатительных фабрик.

Решение перечисленных задач невозможно без развития теоретических представлений флотации.

В области теории флотации наблюдается стремление перейти от качественных представлений к количественным закономерностям. При проведении исследований ставятся цели: обнаружить закономерности протекания реакций в процессе гидрофобизации и флотации минералов ксантогенатами, дитиофосфатами, жирными и алкилгидраксамовыми кислотами, алкилсульфатами и другими собирателями; дать количественное описание процесса разрыва гидратной прослойки между пузырьками и поверхностью частицы; дать количественное описание кинетики процесса флотации. Необходимость перехода от качественных представлений к количественным закономерностям обусловлено стремлением разработать теоретически обоснованные принципы синтеза новых эффективных флотационных реагентов, оптимизации и автоматического регулирования флотационного процесса.

Из теоретических методов исследования следует особо отметить более широкое использование термодинамического метода. Его применяют, например, для исследования реакций между различными собирателями и ионами металлов при различных значениях рН и в присутствии реагентов -депрессоров; исследования состояния твердой поверхности при различных значениях рН и окислительно-восстановительного потенциала раствора; изучения механизма действия собирателей при флотации различных минералов. В результате термодинамических исследований получен целый ряд необходимых констант, сделан вывод о перспективности применения при флотации сочетаний собирателей, дана объективная оценка возможного состояния поверхности многих минералов, которая существенно отличается от общепринятых представлений. Термодинамический метод исследования совершенно необходим при разработке количественной физико-химической модели процессов селективной флотации, которая позволит коренным образом решить проблему оптимизации флотации, повышения технико-экономических показателей работы обогатительных фабрик и комплексности использования сырья.

Из экспериментальных методов исследования особого внимания заслуживают методы, основанные на измерении электрохимических характеристик поверхности твердого в жидкой среде. В отличие от других методов, они позволяют исследовать непосредственно поверхность раздела твердое — жидкость, а не поверхность твердое — газ (как при обычной методике использования радиоактивных изотопов), твердое — твердое или твердое — органическая жидкость, как при использовании инфракрасной спектроскопии ИКС или в растворах растворителя как при использовании электронного парамагнитного резонанса ЭПР или ИКС и т.д. Из электрохимических методов наиболее перспективны методы измерения емкости двойного электрического слоя, вольтамперометрия, метод спада потенциала.

Работы по флотационным реагентам направлены на изыскание нетоксичных новых более избирательных собирателей, пенообразователей, депрессоров и автиваторов для различных типов минералкою сырья, чтобы расширить ассортимент и повысить качество применяемых реагентов. Перспективно применение ионообменных смол для регулирования ионного состава пульпы.

Конечной целью совершенствования флотационных процессов является разработка «безотходной» технологии, обеспечивающей полное и комплексное использование перерабатываемого минерального сырья в условиях полного водооборота.

Количество и ассортимент сырья, подвергаемого флотационному разделению на отдельные слагающие его минеральные компоненты, будет увеличиваться и расширяться. Флотация найдет еще более широкое применение для разделения промежуточных продуктов металлургического и химического производства, извлечения ценных компонентов из разбавленных растворов, очистки сточных вод, извлечения органических веществ из растений и горючих сланцев, очистки и сортировки семян, очистки растворов сахара, бумажных пульп, виноградных вин, текстильных волокон и решения других народнохозяйственных задач [1].

1. Абрамов А.А. Флотационные методы обогащения. — М.: Недра, 1993г.

2. Глембоцкий В.А., Классен В.И. Флотационные методы обогащения. — М.: Недра, 1981г.

- Богданов О.С. Теория и технология флотационных руд. — М.: Недра 1990г.

- Барский Л.А., Данильченко Л.М.

Обогатимость минеральных комплексов. — М.: Недра, 1977г.

- Бергер Г.С. Флотируемость минералов. Москва, Госгортехиздат, 1962г.

- Глембоцкий В.

А., Анфимова Е.А. Флотация окисленных руд цветных металлов. — М.: Недра, 1966г.

- Справочник по обогащению руд. Основные процессы. Под редакцией Богданова О.С., 2-е изд., Москва, Недра, 1983г., 381 стр.

- Юшина Т.И.

«Материаловедение. Флотационные реагенты» 1,2 части, Москва, 2002г.