Цель работы — изучение состава и работы бурильной колонны, условий для ее работы и ремонта бурового инструмента.

Тема работы является актуальной на данный момент времени, потому что изучение бурильной колонны как связующего звена между породо-разрушающим инструментом, находящемся на забое скважины, и буровым оборудованием, расположенным на поверхности, дает возможность нефтегазовой отрасли быстрее и эффективнее развивать добычу нефти и газа.

ГЛАВА 1. ОПРЕДЕЛЕНИЕ И НАЗНАЧЕНИЕ БУРИЛЬНОЙ КОЛОННЫ

Бурильная колонна — связующее звено между долотом, находящимся на забое скважины, и буровым оборудованием, расположенным на поверхности. Бурильная колонна предназначена для подвода энергии (механической, гидравлической, электрической) к долоту, обеспечения подачи бурового раствора к забою, создания осевой нагрузки на долото, восприятия реактивного момента долота и забойного двигателя.

Бурильная колонна предназначена для следующих целей:

- передачи вращения от ротора к долоту;

- восприятия реактивного момента забойного двигателя;

- подвода промывочной жидкости к турбобуру при турбинном бурении, к долоту и забою скважины при всех способах бурения;

- монтажа отдельных секций токопровода при бурении с электробуром;

- создания нагрузки на долото;

- подъема и спуска долота, турбобура, электробура;

- проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы, проверка глубины скважины и т.д.).

[3]

1.1 Компоновка бурильной колонны

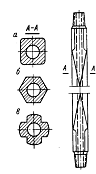

Трубы бурильные ведущие представляют собой толстостенную трубу, имеющую в сечении квадратную, шестигранную или крестообразную форму с концентрично расположенным круглым или квадратным отверстием для бурового раствора.

Наиболее распространены ведущие трубы с квадратным (рис. 1, а) сечением. Шестигранные (рис. 1,б) и крестообразные (рис. 1, в) ведущие трубы применяются редко. Ведущие трубы конструктивно выполняются в двух вариантах: сборными, составленными из трех деталей, и цельными.

Рис.1. Трубы бурильные ведущие

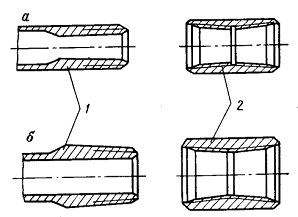

Рис. 2. Бурильные трубы и муфты к ним: а — с высаженными внутрь концами;

- б — с высаженными наружу концами;

- 1 — ниппель;

- 2-муфта

Трубы бурильные ведущие (сборные), изготовляемые предпочтительно квадратного сечения, включают трубу (штангу), верхний переводник (ПШВ) для соединения ведущей трубы с вертлюгом и нижний переводник (ПШН) для присоединения к бурильной колонне.

Исследование работы скважины

... плоскорадиального фильтрационного потока[1] Результаты исследования скважины на нескольких режимах приведены в таблице 1. Таблица 1 — Результаты исследования скважины Дебит скважины Q, м3/сут 12,4 29,0 45,1 50,2 ... 1. Теоретическая часть Заданный процесс является примером работы скважины на водонапорном режиме. Нефть вытесняется в добывающую скважину из продуктивного пласта под действием напора воды ...

Свободный конец верхнего переводника для соединения с вертлюгом снабжен левой замковой резьбой; свободный конец нижнего переводника, предназначенных для соединения с бурильной колонной, имеет правую замковую резьбу.

Ведущие трубы сборной конструкции вследствие простоты изготовления нашли наибольшее распространение. Они изготовляются следующих размеров 65×65, 80×80, 112х112, 140х140, 55х155 мм. Промышленностью осваиваются цельнокатаные ведущие трубы. В этом случае конструкция предусматривает исключение резьбового соединения в местах присоединения верхнего и нижнего переводников с ведущей трубой.

Бурильные трубы и соединительные муфты к ним изготовляются следующих размеров (условный наружный диаметр): 60, 73, 89, 102, 114, 127, 140 и 168 мм с толщиной стенок от 7 до 11 мм. Существует несколько разновидностей бурильных труб, различающихся по конструктивному исполнению.

- Трубы бурильные сборной конструкции с навинченными замками. Трубы этой конструкции изготавливаются двух видов: с высаженными внутрь концами (В) (рис. 2, а) и с высаженными наружу концами (Н) (рис. 2, б).

Трубы всех типов изготовляются длиной: 6,8 и 11,5 м-при условном диаметре труб 60-102 мм; 11,5-при условном диаметре труб 114-168 мм. Для изготовления бурильных труб и соединительных муфт к ним применяется сталь разных групп прочности.

Широко распространены бурильные трубы с высаженными внутрь концами. Эти трубы имеют большую толщину высаженного конца, чем тело трубы, и меньшее проходное сечение, в результате чего увеличивается сопротивление прокачиваемого раствора. Трубы с высаженными наружу концами обладают большей прочностью высаженной части, чем трубы с внутрь высаженными концами. Внутреннее сечение этих труб не имеет «переходов» в замках, благодаря чему сопротивление прокачиваемой жидкости значительно меньше, чем в трубах с высаженными концами.

— Трубы бурильные с высаженными внутрь и наружу концами и коническими стабилизирующими поясками (ГОСТ 631-75).

В практике бурения их называют соответственно ТБВК, ТБНК. Иногда у стандартных бурильных труб вследствие безупорного резьбового соединения замка с трубой происходят усталостные поломки высаженных концов бурильных труб, особенно при роторном способе проводки скважин. В бурильных трубах с блокирующими (стабилизирующими) поясками за счет удлинения у замковых деталей цилиндрической выточки и обточки гладкого пояска на трубе вблизи резьбы достигается плотностью напряжение замка с трубой, навинчиваемого в горячем состоянии. Трубы бурильные с блокирующими поясками позволяют повысить предел выносливости (по сравнению со стандартными трубами) приблизительно на 40%.

Монтаж электропроводки в стальных трубах

... темы является формирование умения производить монтаж открытых, скрытых и тросовых электропроводок. Формирование умения выполнять монтаж установочной арматуры и светильников, выполняет разметку, установку и затягивание электропроводки в гибкие бумажнометаллические трубы. ... темы на уроки Разделение темы программы производственного обучения на уроки, проводится с той целью, что на изучение темы ...

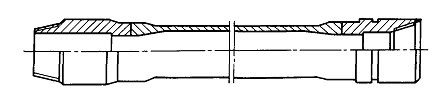

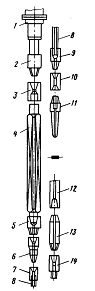

Рис. 3. Труба бурильная с приваренными замками (ТУ-14-3-1293-84)

- Трубы бурильные с приваренными соединительными концами (рис. 3).

Отличительная особенность этих труб — замена резьбы сваркой в местах соединения замка с трубой. Трубы между собой соединяются крупной замковой резьбой. Трубы этой конструкции могут быть трех следующих типов: ТБП — трубы бурильные с приваренными соединительными концами к трубной заготовке, не имеющей высаженных концов;

- ТБПВ — трубы бурильные с приваренными соединительными концами к трубной заготовке с высаженными наружу концами;

- ТБПВЭ — отличающиеся от труб ТБПВ конструкцией соединительных концов. Бурильные трубы типа ТПБ применяют только в турбинном бурении, а типа ТБПВ как в роторном, так и турбинном бурении. Трубы типа ТБПВЭ созданы для бурения скважин электробуром.

- Трубы бурильные с высаженными наружу концами и нарезанной на них крупной (замковой) резьбой (беззамковые раструбные трубы).

Эти трубы предназначены для использования при бурении с погружными забойными двигателями и в роторном бурении.

Для предохранения от коррозии наружную поверхность каждой трубы и муфты окрашивают. На каждой трубе на расстоянии 0,4-0,8 м от конца выбито клеймо, указывающее следующие данные: марку стали, порядковый номер трубы, номер плавки, месяц и год выпуска, наружный диаметр трубы в дюймах, толщину стенки в миллиметрах, наименование или товарный знак завода-изготовителя, клеймо ОТК. Рядом с клеймом эти же данные нанесены светлой краской. Трубы с левой резьбой имеют посредине широкий поясок, нанесенный светлой краской с надписью «левая». Резьба труб и муфт предохранена кольцами от повреждения.

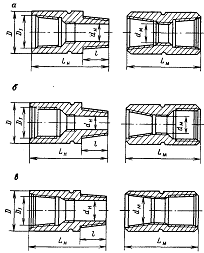

Замки для бурильных труб (рис. 4) предназначаются для соединения в колонну бурильных труб. Они состоят из двух деталей: замкового ниппеля с наружной резьбой и замковой муфты с внутренней крупной резьбой. С помощью таких резьб указанные детали соединяются между собой. Для соединения с бурильными трубами на замковых деталях нарезана мелкая трубная резьба. Для цельнозамковых сварных труб замок вместо трубной резьбы имеет хвостовик.

Рис. 4. Бурильные замки а — типа ЗШ; б — типа ЗН; в — типа ЗУ

Утяжеленные бурильные трубы (УБТ) предназначены для установки в нижнюю часть бурильной колонны с целью увеличения ее жесткости, большей устойчивости и передачи нагрузки на долото. Существует несколько разновидностей УБТ, различающихся по исполнению.

— Утяжеленные бурильные трубы сбалансированные УБТС-2. Они изготовляются из хромоникельмолибденовых сталей и подвергаются термообработке только по концам. Канал УБТ получают сверлением, а механическая обработка обеспечивает необходимую балансировку труб. УБТС-2 изготовляются в основном диаметрами 178, 203 и 229 мм.

— Утяжеленные бурильные трубы — горячекатаные — выпускаются диаметрами 146, 178, 203, 219 и 245 мм по ТУ 14-3-385-79, а диаметрами 73, 89, 108 мм по ТУ 14-3-839-79. УБТ этого типа изготовляются гладкими по всей длине из сталей групп прочности Д и К.

Работа бурильной колонны (2)

... скважин с использованием забойных двигателей. Кроме перечисленных бурильных труб, вверху бурильной колонны имеется ведущая труба, присоединяемая к стволу вертлюга. Ведущая труба имеет квадратное сечение, поэтому ее часто ... поставляются одной группы прочности. Для предохранения резьбы труб и муфт от повреждений применяют специальные кольца и ниппеля. Бурильный замок Замки изготовляют по ГОСТ 5280- ...

Утяжеленные бурильные трубы (горячекатаные) рекомендуется применять при бурении скважин глубиной 2000-2500 м в несложных геологических условиях.

— Утяжеленные бурильные трубы с замками УБТСЗ. Иногда при бурении скважин с целью повышения износостойкости резьбы и прочности резьбового соединения, облегчения ремонта, применяют утяжеленные бурильные трубы с замками с коническими стабилизирующими поясками. Замок УБТСЗ изготовляется высокопрочным с механическими свойствами по ГОСТ 5286-75 из стали марок 40ХН, 40ХН2МА. ВНИИБТ разработаны конструкции УБТСЗ диаметрами 146, 178, 203 и 229 мм.

Вспомогательные элементы бурильной колонны.

Переводники для бурильных скважин . Представляют собой разновидность соединительных элементов бурильной колонны. Применяют пять основных типов переводников. Их подразделяют на две группы: штанговые — для соединения трубы бурильной ведущей с вертлюгом и бурильными трубами; промежуточные — для соединения других элементов колонны.

По конструкции, материалам и размерам переводники для колонны бурильного инструмента имеют много общего с бурильными замками, а замковые резьбы их одни и те же.

Переводники каждого типа и исполнения изготовляют с замковой резьбой как правого, так и левого направления нарезки. Размеры резьбы и требования к ее качеству должны соответствовать ГОСТ 5286-75 для бурильных замков.

Переводники для бурильных колонн изготовляются в соответствии с требованиями ГОСТ 7360-82Е. Указанный стандарт предусматривает изготовление 90 типоразмеров переводников, которые охватывают почти все необходимые случаи их применения.

Резиновые кольца (протекторы ) для бурильных труб предназначены для предохранения бурильных и обсадных колонн от взаимного истирания при бурении скважин. Конструктивно резиновые кольца для бурильных труб могут быть выполнены разъемными или неразъемными.

Несмотря на то, что в зарубежной практике бурения самое широкое распространение получили разъемные резиновые кольца (протекторы) для бурильных труб, отечественная промышленность продолжает выпускать неразъемные резиновые кольца (ГОСТ 6365-74).

Для надевания неразъемных резиновых колец на бурильные трубы применяют специальные пневмомашины. Кольца перед надеванием на трубу подогревают в горячей воде при температуре 80-90°С в течение 10-15 мин. Во избежание повреждения резиновых колец при надевании на трубы очищают заусеницы и острые кромки замков. Для предотвращения перемещения колец по трубе используют клей или другие полимеризующиеся составы.

Резиновые кольца надевают на бурильные трубы вблизи замка. Благодаря тому, что диаметр предохранительного резинового кольца больше диаметра замка, соприкосновение и трение замков труб об обсадные трубы и стенки скважин устраняются, так как резиновое кольцо (протектор) исполняет роль упругой подушки.

Обратные клапаны для бурильных труб . Предназначены для предотвращения газонефтеводопроявления из скважины через бурильные трубы в процессе бурения. Из всех используемых конструкций обратных клапанов для бурильных труб наиболее удачной следует признать конструкцию института СевКавНИПИнефть. Этим институтом разработан, изготовляется и поставляется управляемый обратный клапан для бурильных труб.

Рис. 5. Схема применения переводников:

Клапан устанавливается в колонне бурильных труб между замковыми соединениями над долотом. Он позволяет осуществлять самозаполнение труб промывочной жидкостью при спуске и проводить при необходимости обратную промывку.

Помимо этого установка управляемого обратного клапана в колонне бурильных труб позволяет следующее.

- Оставлять канал труб открытым или закрытым по желанию бурильщика.

- Импульсом потока сверху открывать или закрывать клапан.

- Производить в заданном режиме обратную циркуляцию.

- Производить отбор пластовой жидкости по каналу бурильных труб.

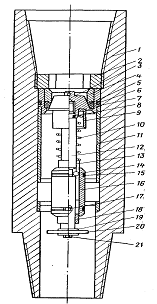

— Опускать или поднимать бурильные трубы под давлением. Клапан (рис. 6) состоит из переводника 1, в котором собраны и зафиксированы гайкой 2 втулка 4, уплотнитель 5, седло 7 и кольцо 6 на распорных планках 11. В прорезах планок установлен узел управления, состоящий из стабилизатора 16, штифта 17, кольца проволочного 75, верхнего и нижнего лабиринтов 13 и 18, шарика 14 и штока 12, на который надеты пружина 10, кожух 9, кольцо 8 и навернута тарелка 3. К нижнему торцу штока винтом 21 прикреплены шайбы 19 и резиновая, шайба 20.

Рис. 6. Управляемый обратный клапан для бурильных труб конструкции СевКавНИПИ-нефть

бурильный колонна труба инструмент

Управление работой клапана осуществляется потоком промывочной жидкости, т.е. при движении потока по трубам вниз он отжимает тарелку 3 и жестко связанный с ним шток 12. Шток 12, перемещаясь вниз, одновременно перемещает шарик 14, который наполовину входит в кольцевую проточку на штоке 12 и наполовину в лабиринтный паз, образуемый двумя лабиринтами 13 и 18. Шарик 14, перекрываясь по кольцевой проточке 12, одновременно (при движении штока) двигается по лабиринту, который позволяет устанавливать шток 12 соответственно в тарелку 3 в

При прямой промывке тарелка отжимается потоком из положения «закрыто» до крайнего нижнего положения, т. е. максимально открытого положения, причем за это время шарик 14 перемещается, перекатываясь по скосу нижней втулки лабиринта 18 из крайнего верхнего до крайнего нижнего положения. И пока осуществляется прямая промывка, канал остается открытым. При прекращении промывки в результате действия пружины 10 шток 12 с тарелкой 3 отжимается вверх, при этом шарик 14, перекатываясь по короткому скосу верхней лабиринтной втулки 13, останавливается на ее упоре, фиксируя клапан в положении «открыто». В таком положении клапан позволяет вести обратную циркуляцию, отбор жидкости и т. п.

При возобновлении прямой циркуляции тарелка 3 вновь отжимается до крайнего нижнего положения, причем шарик 14 в этом случае перекатывается по другому скосу нижней лабиринтовой втулки 18, останавливается в крайнем нижнем положении, что соответствует максимальному открытию клапана. Далее при прекращении промывки под действием пружины 10 шток 12, поднимая шарик 14, натыкаясь на другой длинный скос верхней лабиринтной втулки 13, отводится им до конечного упора, обеспечивая тем самым перекрытие канала седла и, следовательно, канала бурильных труб.

Очередное возобновление прямой промывки и его прекращение соответственно приводит клапан в положение «открыто», когда можно проводить обратную циркуляцию, частичный отбор жидкости и т. п. При бурении скважин без выхода бурового раствора на устье и в других подобных случаях, когда на устье невозможно определить, в каком положении находится клапан (закрытом или открытом), а условия бурения требуют герметизации канала бурильных труб, в случае проявления клапан переделывается. В клапан вместо двух лабиринтовых втулок устанавливают одну специальную втулку. При помощи этой втулки (на поверхности) перед спуском клапан можно установить в положение, которое оставляет канал бурильных труб открытым для обратного движения бурового раствора во время спуска бурильных труб (самозаполнение бурильных труб) до первой промывки. Первая промывка переводит клапан в состояние обыкновенного обратного клапана.

Управляемый обратный клапан при извлечении из него шарика переделывается в обыкновенный клапан. Клапаны могут изготовляться с правыми или левыми замковыми резьбами.

Серийное производство обратных клапанов для бурильных труб осуществляется по ОСТ 39-096-79. По указанному отраслевому стандарту предусмотрено изготовление 10 типоразмеров клапанов, включающих: тип 1 — клапаны тарельчатые — КОБТ, тип 2-клапаны конусные с резиновыми уплотнениями. По всем параметрам эти клапана уступают описанному выше управляемому обратному клапану конструкции СевКавНИПИнефть.

Протектор предназначен для предохранения бурильных труб и соединительных замков от поверхностного износа, а также обсадной колонны от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

К элементам бурильной колонны относят также опорно-центрирующие элементы (калибраторы, центраторы, стабилизаторы и т. п.).

Центратор представляет собой опорно-центрирующий элемент, который создает промежуточную опору бурильной колонны о стенки скважины для уменьшения прогиба КНБК. Центратор включают в конструкцию утяжеленного низа и между секциями забойного двигателя. Место установки центратора определяют расчетным путем или по заранее рассчитанным таблицам.

Эффективность применения центратора снижается по мере износа его наружной контактной поверхности. Допустимый износ центратора по диаметру не превышает 2 — 3 мм.

Стабилизатор — опорно-центрирующий элемент для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторого, наиболее ответственного участка. От центратора он отличается большим продольным размером (обычно его длина в 20 — 30 раз превышает диаметр).

В качестве стабилизатора используют квадратную ведущую трубу с армированными твердым сплавом ребрами, упругие стабилизаторы типа СУ по ТУ 39-066 — 74 и т.п. Нередко стабилизатор заменяют компоновкой УБТ с несколькими близко установленными центраторами.

Калибратор — разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ствола скважины в случае износа долота. В бурильной колонне калибратора размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота. По вооружению калибраторы подразделяются на шарошечные, лопастные (твердосплавные) и алмазные. [2]

В состав бурильной колонны могут включаться: шламометаллоуловитель для захвата кусков металла и частиц шлама в призабойной части скважины, вспомогательные элементы для облегчения разъединения бурильной колонны в нижней части в случае аварии, инструменты для выполнения дополнительных видов работ (отбор проб, замеры по траектории скважины, управление траекторией и т.п.).

Материалы, применяемые для изготовления элементов колонны бурильного инструмента

При изготовлении все элементы бурильной колонны должны подвергаться термической обработке для улучшения свойств материалов.

Достаточно широко применяются облегченные (легкосплавные) бурильные трубы из специальных сплавов.

Легкосплавные бурильные трубы (ЛБТ) предназначаются для бурения гидравлическими забойными двигателями и роторным способом.

Выпускаются ЛБТ сборной конструкции гладкие и с протекторным утолщением, беззамковой конструкции, а также для компоновки низа бурильной колонны с увеличенной толщиной стенки.

ЛБТ изготовляются из алюминиевого сплава Д16 с химическим составом в закаленном и естественно состаренном состоянии (Д16Т).

На ЛБТ навинчиваются стальные замки облегченной конструкции. Шифр стальных облегченных замков: ЗЛ-90, ЗЛ-108, ЗЛ-140, ЗЛ-152, ЗЛ-172. Здесь цифры обозначают наружный диаметр облегченного замка в миллиметрах. [1]

1.2 Условия работы колонны бурильных труб

Условия работы бурильной колонны зависят от весьма разнообразных факторов, наиболее существенные из которых следующие:

- величина и характер действующих нагрузок;

- их сочетание определяет сложное напряженное состояние материала труб (некоторые из действующих нагрузок не поддаются определению с достаточной точностью);

- наличие мест концентрации напряжений (резьбовое соединение;

- сочленение элементов бурильной колонны различной жесткости, например замка с бурильной трубой, бурильной трубы с УБТ и т.п.);

- коррозионное воздействие среды, в которой находится бурильная колона (pH среды, электрический потенциал, вредные примеси в буровом растворе, температура);

- коррозионное воздействие влечет ухудшение прочности показателей материала труб и других элементов бурильной колонны;

- абразивное воздействие на бурильную колонну стенок скважины и твердых частиц, находящихся в циркулирующем буровом растворе;

- оно приводит к износу элементов бурильной колонны и соответственно к изменению их конструкционных размеров, что, в свою очередь, обусловливает рост напряжений при неизменной действующей нагрузке;

- возникновение колебательных процессов и резонансных явлений в бурильной колонне.

Величины и характер нагрузок, действующих на колонну, зависят от способа бурения, траектории и состояния скважины, применяемых режимов бурения, технического состояния наземного оборудования, оснащенности его средствами механизации, автоматизации и контроля, а также от квалификации бурового персонала.

В процессе бурения бурильная колонна подвергается действию статистических, динамических и переменных (в том числе циклических) нагрузок. Характер действующих нагрузок и их распределение по колонне в значительной степени определяются способом бурения.

Номенклатура основных нагрузок на бурильную колонну приведена в табл.1.

Таблица 1. Основные нагрузки на бурильную колонну

|

Вид нагрузки |

|

|

Роторное бурение |

Бурение с забойным двигателем |

|

Осевая нагрузка растяжения от собственного веса бурильной колонны, подвешенной в скважине, и перепада давления в долоте Продольное усилие сжатия в нижней части бурильной колонны, разгруженной на забой Осевые динамические (инерционные) нагрузки, возникающие при проведении СПО Дополнительные осевые нагрузки, необходимые для преодоления местных сопротивлений и сил трения при поъеме бурильной колонны и для освобождения прихваченного инструмента |

|

|

Дополнительные переменные изгибающие нагрузки, возникающие при вращении бурильной колонны Крутящий момент, необходимый для вращения инструмента в скважине и подвода мощности к долоту Изгибающий знакопеременный момент при вращении бурильной колонны в искривленном стволе скважины |

Дополнительная осевая нагрузка растяжения в подвешенной колонне от перепада давления в турбобуре Реактивный момент, воспринимаемый бурильной колонной при работе забойного двигателя Статистический изгибающий момент при размещении бурильной колонны в искривленном стволе скважины |

Кроме того, в процессе бурения возникают крутильные колебания бурильной колонны и по ней проходят упругие волны. Как показано П.В. Балицким, к основным факторам, вызывающим проявления упругих волн в колонне, можно отнести перекатывание шарошек долота с одного опорного зубца на другой, работу шарошек на ухабообразном забое и неравномерность подачи жидкости буровыми насосами. Как дополнительные факторы рассматриваются кратковременные перегрузки долота в результате неравномерной подачи бурильной колонны по мере проходки ствола, неоднородность разбуриваемых пород и др. Частота вынужденных колебаний бурильной колонны зависит от источника возмущающей силы: от перекатывания шарошки с зубца на зубец возникают упругие волны с основной частотой около 100 — 150 Гц, от перекатывания по ухабам забоя — с частотой 15 — 50 Гц, от работы бурового насоса — 0,9 — 1,0 Гц. Влияние пульсации промывочной жидкости на характер продольных колебаний бурильной колонны отмечается и в трудах А.Е. Сарояна. По его данным, амплитуда продольных низкочастотных колебаний может достигать 5 — 10 мм.

В результате наложений крутильных колебаний крутящий момент в бурильной колонне становится переменным. По данным забойных измерений, изменение его величины составляет до 15 — 30 % от среднего значения, а угловая амплитуда колебаний низа бурильной колонны может составлять ± (5 — 10)о . Основная частота крутильных колебаний равна 5 — 15 Гц.

Колебательные процессы в бурильной колонне могут быть установившимися или неустановившимися в зависимости от характера возмущающей силы (периодический или случайный).

На амплитуду частоту колебаний существенно влияют материал, из которого изготовлены бурильные трубы, демпфирующее воздействие жидкости, заполняющей скважину, и сила трения колонны о стенки скважины. По данным Тюменского индустриального института, при длине колонны 1280 — 1480 м амплитуда продольных колебаний легкосплавных труб в 2 — 6 раз меньше, чем стальных в аналогичных условиях.

Когда приступают к выбору бурильных труб и проектированию бурильной колонны для конкретной скважины, из всего многообразия нагрузок выделяют наиболее значительные по величине и наиболее опасные и их принимают за расчетные. Действие остальных, второстепенных нагрузок учитывают поправочными коэффициентами или коэффициентами запаса прочности. [2]

ГЛАВА 2. КОМПЛЕКТОВАНИЕ И ЭКСПЛУТАЦИЯ БУРИЛЬНОЙ КОЛОННЫ, .1 Комплектование бурильных труб, Подготовка бурильных труб к эксплуатации

Трубы и замки, признанные годными после контрольной проверки их качества непосредственно на трубной базе, перед пуском в работу свинчивают и крепят между собой.

Перед навинчиванием необходимо подобрать замок к трубе по натягу резьбы и по конусности, так как этим улучшается сопряжение резьбы. Замковая деталь, имеющая отклонение конусности по большему диаметру свинчивается с трубой, имеющей также отклонение конусности по большему диаметру; могут быть свинчены также замок и труба, имеющие отклонение конусности по меньшему диаметру.

При подборе замка к трубе по натягу на трубу, имеющую натяг резьбы с плюсовым допуском, должна быть навинчена замковая деталь с натягом резьбы, выполненным в пределах минусового допуска, и, наоборот, на трубу, имеющую натяг с минусовым допуском, замковая деталь с натягом резьбы, выполненным в пределах плюсового допуска. Соединяемые трубу и замок с номинальной величиной натяга резьбы свинчивают без подбора.

Замки на бурильные трубы навинчиваются и крепятся в горячем состоянии. Детали замков, подобранные к трубам, перед навинчиванием нагревают в специальных нагревательных печах. Пока замковая деталь нагревается, на конец трубы с резьбой, подготовленной для навинчивания нагреваемой детали, на определенном расстоянии от последней риски резьбы в сторону тела трубы, наносится керном метка, которая в дальнейшем служит ориентиром при осевом перемещении навинчиваемой нагретой детали замка. Замковые детали нагревают до 380-430°С в зависимости от типоразмера.

Перед навинчиванием замка резьбу трубы смазывают соответствующей смазкой. Смазку наносят не на всю резьбу, а только на первые 3-4 нитки, считая от торца трубы. После того как замок нагрет, а резьба на трубе смазана, надлежит вынуть термопару из замка, извлечь замковую деталь из печи и навинтить ее на трубу.

Горячий замок навинчивают на трубу так, чтобы торец его совпал с поставленным на трубу керном. Допускается недовинчивание замковой детали до керна не более 1,5-2 мм.

Чтобы в замке не создавалось чрезмерно высокого напряжения, которое может повлечь за собой разрыв замка, нельзя допускать дальнейшее продвижение детали после совпадения торца с меткой-керном. Замок, навинченный в горячем состоянии, при охлаждении прочно схватываясь с трубой, обеспечивает прочность и герметичность соединений опрессовкой не обязательна. [1]

2.2 Эксплуатация бурильных труб

Бурильная колонна работает в сложных, тяжелых условиях и ее состоянием во многом определяется эффективность использования рабочего времени на протяжении каждого рейса. Состояние бурильной колонны и надежность ее работы зависят от соблюдения правил ее эксплуатации. Они регламентированы инструкциями и «Правилами безопасности в нефтяной и газовой промышленности», утвержденными Госгортехнадзором России 14 декабря 1992 г. Основные требования по рациональному использованию бурильных труб и УБТ сводятся к следующему:

соблюдение рекомендованных соотношений между номинальным диаметром бурильных труб, УБТ и диаметром ствола скважины (табл. 2);

использование комплекта УБТ длиной, достаточной для создания нагрузки на долото только за счет веса УБТ и разгрузки бурильных труб от продольных сжимающих усилий;

использование спиральных и квадратных УБТ в случае повышенных требований к стабилизации низа бурильной колонны;

соблюдение условий, позволяющих избежать частот вращения, которые могут приводить к резонансному усилению колебательных процессов в бурильной колонне;

|

Диаметр, мм |

Диаметр бурильных труб, мм |

||

|

долота |

УБТ |

стальных |

легкосплавных |

|

139,7 — 146,0 149,2 — 158,7 165,1 — 171,4 183,7 — 200,0 212,7 — 228,6 244,5 — 250,8 269,9 295,3 320 349,2 >374,6 |

114, 108 121 — 133, 114 — 121 133 — 146, 121 — 133 159, 146 178, 159 203 — 178 229, 203 245, 219 245, 229 254, 229 273, 254 |

73 73, 89 89 114 127, 140 127, 140 140 140 140 140 140 |

— 73, 93 93 129 129, 147 129, 147 147 147 — — — |

систематический контроль износа бурильных труб и замков к ним, УБТ и переводников и их резьбовых концов;

учет работы бурильных труб и своевременное заполнение паспортов на комплекты труб;

своевременная выбраковка бурильных труб, имеющих чрезмерный износ или недопустимую стрелу прогиба.

Во время контроля бурильные трубы необходимо опрессовывать и проверять методами дефектоскопии и толщинометрии согласно действующей инструкции и в сроки, установленные для данного района.

Правилами эксплуатации предусматривается рациональное использование бурильной колонны, в том числе бурильных труб, при ее безотказной работе.

Большое значение для надежной работы бурильной колонны имеет соблюдение правил докрепления замковых резьбовых соединений при спуске колонны в скважину. Начальное усиление затяжки резьбового соединения позволяет избежать появления зазоров между соединенными элементами замка под действием нагрузок и переменных напряжений в основании конуса ниппеля замка. Резьбовое соединение затягивают, докрепляя резьбу машинными ключами при регламентированном крутящем моменте.

При выполнении СПО необходимо контролировать состояние резьбы и периодически ее смазывать.

В процессе работы в скважине бурильные трубы изнашиваются, в результате чего толщина их стенок уменьшается. Износ может быть равномерным по всему периметру трубы или односторонним. Бурильные трубы в зависимости от износа переводятся во II и III классы. Трубы III класса рекомендуются использовать в скважинах глубиной до 2500 м. Толщину стенки трубы контролируют с помощью специальных приборов-толщиномеров.

При осмотре резьбовых соединений требуется обращать внимание на появление задиров резьбы (особенно после первых двух рейсов с новыми замками), на износ резьбы и появление следов промыва.

Объектом постоянной проверки должна быть прямолинейность труб. Как показывает практика, искривленные бурильные трубы обычно подвергаются более интенсивному износу и являются одной из причин искривления скважин. Кривизну бурильных труб оценивают по величине стрелы прогиба. Стрела прогиба в средней трети трубы не должна превышать 1:2000 длины трубы, на концевых участках трубы прогиб не должен быть более 1,3 мм на 1 м длины, а для УБТ — 1 мм на 1 м длины.

После завершения буровых работ на скважине все бурильные трубы проходят всесторонний контроль. Непригодные у дальнейшему использованию трубы выбраковываются.

Тщательный систематический контроль состояния бурильных труб и своевременная выбраковка негодных — необходимое условие правильной эксплуатации бурильной колонны, позволяющее значительно сократить случаи поломки бурильной колонны. [2]

2.3 Ремонт бурового инструмента

После окончания бурения скважины комплекты бурильных труб, ведущие труб, УБТ и переводники перевозят на трубную базу для профилактической проверки их состояния. На трубной базе трубы очищают от грязи, а резьбу замков и переводников промывают керосином или легкой нефтью. После этого трубы осматривают дефектоскопом, спрессовывают, выявляя те, которые требуют ремонта, а также негодные для дальнейшей работы.

Бурильные трубы, ведущие трубы и УБТ, требующие ремонта или имеющие исправимые дефекты, направляют после предварительной проверки в ремонтные цеха трубной базы. В этих цехах проводят следующие ремонтные работы:

) выпрямление искривленных труб и ведущих труб;

) восстановление сработанной поверхности деталей;

) восстановление сработанной опорной площади под элеватор у замковых муфт;

) приварку к замкам колец, армированных твердым сплавом;

) приварку замков к трубам;

) ремонт резьб и т.д. [1]

ЗАКЛЮЧЕНИЕ

Бурильная колонна играет чрезвычайно важную роль в осуществлении процесса бурения, так как является связующим звеном между долотом, находящимся на забое скважины, и буровым оборудованием, расположенным на поверхности. Через бурильную колонну подводится энергия (механическая, гидравлическая, электрическая) к долоту, осуществляется подача бурового раствора, создается осевая нагрузка на долото. Основные элементы бурильной колонны-ведущие трубы, бурильные трубы, бурильные замки, переводники, центраторы бурильной колонны, УБТ.

При бурении, спускоподъемных и других операциях бурильная колонна подвергается статическим и динамическим нагрузкам от растяжения, сжатия, продольного и поперечного изгиба, кручения и внутреннего давления. Характер нагрузок, действующих на бурильную колонну, не постоянен, а изменяется по всей длине. В процессе работы ось бурильной колонны в общем случае принимает форму спирально-изогнутой кривой переменного шага, величина которого увеличивается в направлении от забоя к устью скважины. Для того чтобы правильно подобрать элементы бурильной колонны в производственных условиях, достаточно проверить ее на статическую прочность.

Особое внимание следует уделять правильной эксплуатации бурильной колонны. Бурильные трубы для правильной эксплуатации и учета объединяются в комплекты. Комплекты труб учитывают и отрабатывают самостоятельно. Наиболее слабое место в бурильной колонне — резьбовые и сварные соединения бурильных труб с замками. На эти места в процессе эксплуатации бурильной колонны следует обращать особое внимание. Необходимо периодически проверять бурильную колонну дефектоскопической аппаратурой для выявления таких дефектов, как закалочные трещины, раковины, закаты, усталостные трещины и т.д. [1]

Список использованной литературы

[Электронный ресурс]//URL: https://inzhpro.ru/kursovaya/burilnaya-truba/

1. Вадецкий Ю.В. Бурение нефтяных и газовых скважин: Учебник для начального профессионального образования. — М.: Изд. центр «Академия» , 2003. — 352 с.

. Калинин А.Г., Левицкий А.З., Никитин Б.А. Технология бурения разведочных скважин на нефть и газ: Учеб. для вузов. — М.: Недра, 1998. — 438 с.: ил.

. Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. М., «Недра», 1974. — 456 с.