Развитие металлорежущего инструмента в России приходится на начало ХХ века. Причиной тому послужил государственный курс, направленный на индустриальное развитие страны.

Переход к машинной обработке привел к бурному развитию инструментов и инструментальных приспособлений, а так же созданию новых типов инструментов.

Развитие и усовершенствование инструментов и приспособлений влекло за собой усовершенствование конструкций металлообрабатывающего оборудования и технологии машиностроения. Так, применение быстрорежущей стали в производстве вызвало резкое повышение режимов обработки и, как следствие, производительности труда. Скорость резания увеличилась в 3-4 раза по сравнению с инструментом из углеродистой стали.

Такое увеличение повлекло за собой изменения в конструкции металлорежущего оборудования. Оборудование становится более массивным, более жестким.

Дальнейшее развитие металлорежущего инструмента связано с применением твердых сплавов в качестве режущего материала. Использование твердосплавных режущих инструментов позволило увеличить скорость резания в 3-4 раза по отношению к скорости резания быстрорежущих инструментов. Резкое увеличение скорости резания требовало создания новых металлообрабатывающих станков.

Иногда может казаться, что роль металлорежущего инструмента невелика, однако стоит представить, как ежедневно на машиностроительных заводах миллионы режущих инструментов обрабатывают десятки миллионов различных деталей, становится понятно, что это не так.

В настоящее время требования к механической обработке несколько изменились. Возросла доля труднообрабатываемых материалов, а так же увеличились требования к качеству и производительности обработки.

Металлорежущий инструмент должен выполнять два основных предназначения:

Снятие определенного слоя металла,

Обеспечение качества и точности размеров.

Основной критерий выбора инструмента-производительность-количество срезаемого слоя за единицу времени.

На производительность оказывают влияние следующие факторы:

материал режущей части,

конструкция инструмента,

объем и форма стружечных канавок,

подача СОЖ.

Основные требования, которые предъявляются к инструментальным материалам:

твердость,

прочность,

температуростойкость,

теплопроводность,

износостойкость.

Разрабатываются новые и совершенствуются существующие конструкции инструмента и технологии его изготовления. Происходит создание конструкций комбинированных инструментов, обеспечивающих повышение точности, совмещение операций и переходов, сокращении времени обработки.

Сварка и резание металлов

... давление снимается. Рис.21 Контактная сварка а) точечная б) роликовая Газовая сварка металлов Газовая сварка находит широкое применение при сварке деталей малой толщины, чугуна, цветных металлов и сплавов. При газовой сварке металл нагревают высокотемпературным газовым ...

Сверление -это технологический процесс, предполагающий использование спиральных или других сверл. В результате применения этого режущего инструмента в заготовках или полуфабрикатах появляются отверстия заданного диаметра и требуемой глубины.

Во время сверления происходит образование стружки, которая представляет собой частицы металла, отделенные режущим инструментом.

При сверлении непосредственный процесс резания осуществляется с помощью комбинации двух движений режущего инструмента. Он перемещается по отношению к обрабатываемой детали поступательно вдоль оси вращения, на рабочей подаче.Сверление на сегодняшний день является самым распространенным технологическим процессом, при помощи которого получают отверстия.

В общем объеме операций по механической обработке различных элементов конструкций, сверлению принадлежит довольно значительная доля. Дело в том, что в подавляющем большинстве деталей самых разнообразных машин и механизмов их конструкторами предусматривается наличие крепежных и посадочных отверстий.

Те отверстия, которые получают при помощи технологического процесса сверления, используются для того, чтобы через них соединять детали винтами, болтами, заклепками, шпильками и т.п., а также для того, чтобы производить в них нарезку резьбы.

1.1 Сверление сквозных и глухих отверстий

Если внимательно посмотреть на детали различных машин и механизмов, то выяснится, что в них наличествует по большей части два типа отверстий: сквозные и глухие. Первые, как нетрудно догадаться, проходят через всю толщу детали, а вторые заглубляются только на определенное расстояние. Когда сверлятся сквозные отверстия, то режущий инструмент, в момент выхода перемычки сверла, сопротивление процессу резания снижается, а значит необходимо существенно уменьшить усилие подачи, иначе сверло может опуститься чрезмерно резко, «захватить» с собой значительный слой материала, заклинить и сломаться.

Риск, что произойдет именно так, особенно велик при сверлении тонких деталей, отверстий, которые располагаются друг по отношению к другу под прямым углом, а также прерывистых отверстий. Именно по этой причине сверление сквозных отверстий происходит следующим образом: если технологический процесс предусматривает высокую скорость подачи, то перед выходом сверла из отверстия она существенно уменьшается. В тех случаях, когда подача режущего инструмента осуществляется вручную, она производится плавно и осторожно.

Есть свои особенности и при сверлении глухих отверстий. Заключаются они в том, каким именно образом определяется, на какую именно глубину должно погружаться сверло. С точки зрения технологии, глухие отверстия сверлятся одним из трех основных способов:

В тех случаях, когда оборудование, на котором происходит сверление глухого отверстия, имеет функцию остановки подачи режущего инструмента по достижении им определенной глубины, то задействуется именно она. При этом просто выставляется то значение глубины, на которую следует произвести сверление.

В тех случаях, когда оборудование не располагает такого рода функционалом, то для зажима режущего инструмента чаще всего используют патроны, которые оснащены регулируемыми упорами. Именно по ним и выставляется необходимая глубина сверления.

Материалы, применяемые для изготовления режущей части инструмента ...

... ХВ 4 рекомендуется для изготовления инструментов, предназначенных для обработки материалов, имеющих высокую поверхностную твердость, при относительно небольших скоростях резания. Характерной особенностью сталей ... распределение карбидов по сечению. Это позволяет использовать ее для изготовления инструментов относительно больших размеров, а также для резьбонарезных инструментов, особенно круглых ...

В тех случаях, когда не требуется достижения высокой точности глубины сверления, а патрона с упором нет в наличии, то изготавливают специальное приспособление, которое имеет форму втулки определенной длины и устанавливается на сверле в качестве упора. Еще проще просто сделать на режущем инструменте метку (скажем, с помощью мела или карандаша), и сверло погружается в материал только до нее.

1.2 Рассверливание отверстий

Рассверливание представляет собой технологическую операцию, производимую для увеличения диаметра ранее просверленных отверстий до определенной величины. Оно производится с помощью сверла большего диаметра.

В тех случаях, когда мощности оборудования недостаточно для сверления отверстий большого диаметра, то эта операция происходит в несколько этапов. Именно тогда чаще всего и используется рассверливание. Обычно оно производится тогда, когда диаметр итогового отверстия превышает 25миллиметров.

Сначала засверливается отверстие сверлом, диаметр которого равен половине толщины перемычки второго сверла, которое впоследствии и используется для рассверливания. Это необходимо для того, чтобы существенно снизить осевое давление на режущий инструмент. Что касается режимов резания, то при рассверливании они в большинстве случаев бывают такими же, что и при сверлении.

Сверление представляет собой технологический процесс, для которого используется специальный режущий инструмент. С его помощью создаются другие поверхности деталей, имеющие предварительно заданные размеры, форму и качество.[9]

1.3 Брак при сверлении и мероприятия для его предупреждения

Основной вид брака при сверлении — уход инструмента от заданной траектории, практически всегдапроявляющийся при обработкеглубоких отверстий.

Уход сверла наблюдается: при обработке заготовок, торцовые поверхности которых не перпендикулярны к оси; при работе длинным инструментом; при работе инструментом, имеющим неправильную заточку; при обработкематериала, имеющегоскрытые дефекты или включающего в себя более твердые частицы.

Уход сверла при работе длинными сверлами можно уменьшить предварительнойобработкой отверстия инструментом этого же диаметра, но меньшей длины.

Если на пути инструмента в материале детали встречаются дефекты или твердые частицы, то предотвратить уход инструмента в сторону практически невозможно. Одним из способов уменьшения ухода инструмента от заданной траектории является уменьшение подачи, что так же предупреждает возможный слом

2. Выбор режимов резания

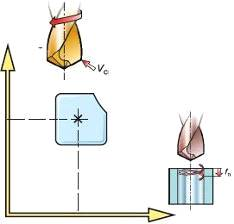

Рисунок 2.1 — Рабочие движения при сверлении

При сверлении под влиянием силы резания происходит отделение частиц металла и образование элементов стружки.

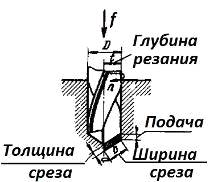

Скорость резания, подача и глубина составляют режим резания (рисунок 2.2).

Скорость резания — это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени.[13]

Рисунок 2.2 — Элементы резания

Если известны частота вращения сверла и его диаметр, то скорость резания (м/мин) подсчитывают по формуле:

V = πDn/1000*, м/мин (2.1)

где π — постоянное число, равное 3,14;

- D — диаметр сверла, мм;

- n — частота вращения сверла, об/мин.

*Так как диаметр отверстия выражается в миллиметрах, а скорость резания в метрах в минуту, то произведение πD необходимо разделить на 1000.

Скорость резания зависит от обрабатываемого материала, диаметра, материала, сверла и формы его заточки, подачи, глубины резания и охлаждения. Однако надо помнить общее правило: чем тверже материал, подлежащий сверлению, и больше диаметр сверла, тем меньше скорость резания (таблица 2.1).

Если известны диаметр сверла и скорость резания, то частоту вращения инструмента и об/мин можно определить по формуле:

n = 1000V/(πD),об/мин (2.2)

Таблица 2.1 Режимы сверления в зависимости от диаметров отверстия обрабатываемого материала, материала сверла

|

Сверло |

Подача S, мм/об |

Скорость резания V, м/мин, при обработке |

|||

|

Материал |

Диаметр, мм |

стали |

чугуна |

латуни |

|

|

Углеродистая сталь |

От 5 до 20 |

0,15…0,2 |

8…12 |

8…10 |

10…13 |

|

Свыше 10 до 20 |

0,15…0,25 |

10…13 |

10…13 |

13…15 |

|

|

Свыше 20 |

0,05…0,15 |

10…13 |

10…13 |

13…16 |

|

|

Быстрорежущая сталь |

От 5 до 10 |

0,15…0,2 |

20…30 |

20…25 |

25…30 |

|

Свыше 10 до 20 |

0,15…0,25 |

25…35 |

25…35 |

30…40 |

|

|

Свыше 20 |

0,05…0,15 |

30…35 |

30…35 |

35…40 |

|

Примечание. В таблице приведены скорости резания обработки материалов средней твердости. Для твердых сталей необходимо табличные данные уменьшить на 15…20 %, для мягких — увеличить на 15…20 %. Для твердосплавных инструментов скорость резания можно брать в 3…4 раза большую, чем для инструмента из

Подача f (на рисунке 2.2) — это перемещение сверла вдоль оси за один его оборот или за один оборот заготовки (если вращается заготовка, а сверло движется поступательно).

Она выражается в миллиметрах на оборот (мм/об).

Правильный выбор подачи имеет большое значение для увеличения стойкости инструмента. Всегда выгоднее работать с большой подачей и меньшей скоростью резания — в этом случае сверло изнашивается медленнее.

Глубина резания t — это расстояние от обработанной поверхности до оси сверла (т.е. радиус сверла).

Глубину резания (мм) определяют по формуле

t = D/2,мм (2.3)

При рассверливании глубина резания t (мм) определяется как половина разности между диаметром D сверла и диаметром d ранее обработанного отверстия:= (D — d) /2,мм (2.4)

При выборе режимов резания в первую очередь подбирают наибольшую подачу в зависимости от качества обрабатываемой поверхности, прочности сверла и станка и других факторов (по таблицам, приводимым в справочниках) и корректируют по кинематическим данным станка (берется ближайшая меньшая), а затем устанавливают такую скорость резания, при которой стойкость инструмента между переточками будет наибольшей.[11]

3. Литературный обзор режущих инструментов для получения отверстий

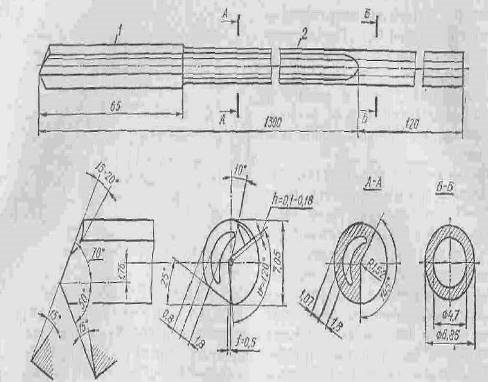

В машиностроении существуют достаточно точные инструменты для обработки отверстий, причем с глухим дном. Например, пушечное или ружейное сверло (рисунок 3.1; 3.2) — это однокромочный инструмент, второе лезвие отсутствует, в современном инструменте это дугообразная поверхность, в районе главного лезвия выполнен срез наклонной плоскостью, уменьшающий силы трения для главного лезвия, дальше либо сплошная поверхность, либо имеет обнижения на несколько поясков. Однако инструмент имеет принципиальные недостатки: одно лезвие создает неуравновешенную радиальную силу, которая циркулируя, разбивает отверстие. Данный инструмент лучше всего использовать совместно со встречным вращательным движением заготовки, т.е. кроме главного движения необходимо движение круговой подачи.

Рисунок 3.1 — Ружейное сверло

Рисунок 3.2 — Ружейное сверло с твердосплавной режущей частью.

При использовании не одного, а двух лезвий возникает принципиальная конструктивная проблема: проблема конструктивного перехода лезвий на ось. В конструкции обычных спиральных сверел проблема решается за счет создания перемычки (рисунок 3.3).

Но спиральное сверло, таким образом, принципиально предназначено для обработки отверстий с коническим дном.[1]

Перемычка

Рисунок 3.3 — Спиральное сверло

Различают сверла:

- спиральные (наиболее распространённые);

- винтовые;

- коронки;

- конусные;

- перовые и т. д.

Производство свёрл различной конструкции нормируется многочисленными ГОСТами. Свёрла до Ø 2 мм не имеют маркировку, до Ø 3 мм — на хвостовике указано сечение и марка стали, большие диаметры могут содержать дополнительную информацию. Для получения отверстия определённого диаметра нужно взять сверло на несколько десятых миллиметра меньше. Чем лучше заточено сверло, тем меньше разница между этими диаметрами.

Свёрла отличаются не только диаметром, но и длиной — производятся короткие, удлинённые и длинные. Важной информацией является и предельная твёрдость обрабатываемого металла. Хвостовик свёрл может быть цилиндрическим и коническим, что следует иметь в виду при подборе сверлильного патрона или переходной втулки (рисунок 3.4).

Рисунок 3.4 — Разновидности сверел: 1 — Сверло с цилиндрическим хвостовиком. 2 — Сверло с коническим хвостовиком. 3 — Сверло с метчиком для резьбы. 4 — Центровое сверло. 5 — Сверло с двумя диаметрами. 6 — Центровочное сверло. 7 — Коническое сверло. 8 — Коническое многоступенчатое сверло

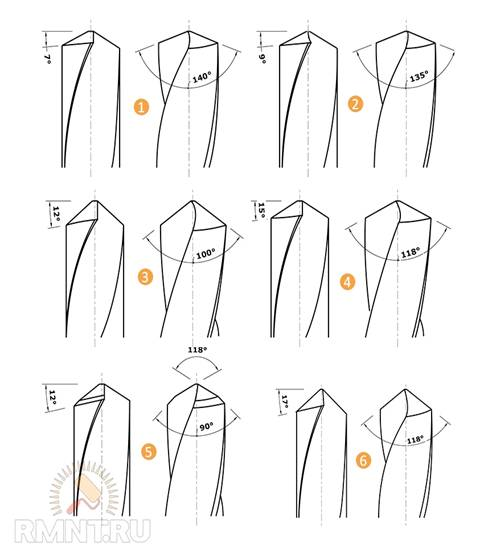

Для некоторых работ и материалов требуется выполнение специальной заточки (рисунок 3.5).

Чем твёрже обрабатываемый металл, тем острее должна быть заточена кромка. Для тонколистового металла обычное спиральное сверло может не подойти, понадобится инструмент со специальной заточкой. Подробные рекомендации для различного типа свёрл и обрабатываемых металлов (толщина, твёрдость, тип отверстия) достаточно обширны.

Рисунок 3.5 — Различные типы заточки сверла: 1 — Для жёсткой стали. 2 — Для нержавеющей стали. 3 — Для меди и медных сплавов. 4 — Для алюминия и алюминиевых сплавов. 5 — Для чугуна. 6 — Бакелит

Цвет, который имеет поверхность сверла по металлу, — это параметр, по которому можно судить о качестве представленного инструмента. Так, различные цвета сверл по металлу означают следующее.

Серый цвет имеет поверхность сверл, отличающихся самым невысоким качеством и, соответственно, самой низкой стоимостью. Инструменты с поверхностью такого цвета не подвергаются никакой дополнительной обработке, которая бы могла увеличить их твердость, устойчивость к деформации и сгоранию. Следует иметь в виду, что при сверлении твердого металла их может не хватить даже на одно отверстие.

Черный цвет поверхность сверла приобретает в том случае, если его обрабатывают перегретым паром. В результате такой обработки повышаются прочность и износостойкость инструмента, и, как следствие, увеличивается ресурс его использования. Стоимость таких изделий несколько выше, чем серых, но вполне доступна для большинства потребителей.

Светло-золотистый цвет означает, что сверло после изготовления прошло процедуру отпуска. Такая термическая обработка позволяет не только устранить остаточные напряжения во внутренней структуре инструмента, но и улучшить его прочностные характеристики. Даже на фото такое сверло выглядит презентабельно и сразу внушает доверие к качеству своего исполнения.

Ярко-золотистый цвет лучших сверл по металлу, в материале изготовления которых присутствует титан. За счет содержания данного элемента в составе стали, из которой сделаны сверла, при их использовании снижается уровень трения, что положительно сказывается на продолжительности их эффективной эксплуатации. Естественно, сверла с поверхностью ярко-золотистого цвета отличаются достаточно высокой стоимостью.[16]

Для закрепления деталей перед сверлением используют тиски, упоры, кондукторы, уголки, прихваты с болтами и другие приспособления. Это не только требование безопасности, так на самом деле удобнее, и отверстия получаются более качественные.

Для снятия фасок и обработки поверхности канала пользуются зенковкой цилиндрической или конической формы, а для наметки точки под сверление и чтобы сверло «не соскочило» — молоток и кернер.

Очень важно правильно закрепить и направить сверло, а также выбрать режим резания.

При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об).

При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причем, чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Виды отверстий:

1. глухие;

2. сквозные;

- половинчатые (неполные);

- глубокие;

- большого диаметра;

- под внутреннюю резьбу.

Сквозные отверст ия пронизывают заготовку полностью, образуя в ней проход. Особенностью процесса является защита поверхности верстака или столешницы от выхода сверла за пределы заготовки, что может повредить и само сверло, а также снабдить заготовку «заусенцем» — гартом. Чтобы этого избежать, применяют следующие способы:

1. используют верстак с отверстием;

2. подкладывают под деталь прокладку из дерева или «сэндвич» — дерево+металл+дерево;

- подкладывают под деталь металлический брусок с отверстием для свободного прохода сверла;

- снижают скорость подачи на последнем этапе.

Последний способ обязателен при высверливании отверстий «по месту», чтобы не повредить близко расположенные поверхности или детали.

Глухие отверстия выполняются на определённую глубину и не пронизывают заготовку насквозь. Отмерить глубину можно двумя способами:

- ограничивая длину сверла втулочным упором;

- ограничивая длину сверла патроном с регулируемым упором;

- пользуясь линейкой, закреплённой на станке;

- комбинацией способов.

Некоторые станки снабжены системой автоматической подачи на заданную глубину, после чего механизм останавливается. В процессе сверления может потребоваться несколько раз остановить работу, чтобы удалить стружку.

Отверстия, расположенные на краю заготовки (половинчатые) можно выполнять, соединив гранями и зажав тисками две заготовки или заготовку и прокладку и высверлив полное отверстие. Прокладка должна быть выполнена из такого же материала, что и обрабатываемая заготовка, иначе сверло будет «уходить» в сторону наименьшего сопротивления.

Сложнее выполнить сверление цилиндрической заготовки по касательной. Процесс разделяется на две операции: подготовка перпендикулярной отверстию площадки (фрезеровка, зенковка) и собственно сверление. Высверливание отверстий в поверхностях, расположенных под углом, также начинают с подготовки площадки, после чего вставляют деревянную прокладку между плоскостями, образуя треугольник, и сверлят отверстие сквозь угол.

Полые детали просверливают, заполнив полость пробкой из древесины.

Отверстия с уступами получают с использованием двух техник:

1. Рассверливание. Отверстие высверливается на всю глубину сверлом наименьшего диаметра, после чего на заданную глубину рассверливают свёрлами диаметрами от меньшего к большему. Достоинство метода — хорошо отцентрованное отверстие.

2. Уменьшение диаметра. На заданную глубину высверливается отверстие максимального диаметра, затем свёрла меняются с последовательным уменьшением диаметра и углублением отверстия. При этом методе легче контролировать глубину каждой ступени.

Получение отверстий большого диаметра в массивных заготовках, толщиной до 5-6 мм, дело трудоёмкое и затратное. Относительно небольшие диаметры — до 30 мм (максимум 40 мм) можно получить, используя конусные, а лучше ступенчато-конусные свёрла. Для отверстий большего диаметра (до 100 мм) понадобятся полые биметаллические коронки или коронки с твердосплавными зубьями с центровочным сверлом.

Отверстия в тонколистовом металле вырезаются перовыми свёрлами, потому как спиральное сверло повредит края заготовки.[12]

Сверла с СМП (рисунок 3.6) применяют для обработки отверстий в деталях массового и серийного производства, они характеризуются быстрой сменой пластины, что значительно облегчает труд оператору-наладчику станка, за счёт того, что сверло не нужно перетачивать и заново привязывать. Также их используют для обработки глухих отверстий с плоским дном, отверстий с невысокими требованиями по точности.

Рисунок 3.6 — Сверло со сменной многогранной пластиной

Свёрла со сменными многогранными пластинами применяют для обработки отверстий среднего и большого диаметра небольшой глубины. Также они подходят для плунжерной обработки и некоторых токарных работ (но не все виды сверл): подрезка торца, растачивание отверстий, обтачивание наружной поверхности. Сверла считаются не очень производительными за счет невозможности использовать большую подачу на зуб при сверлении, из-за недостаточной жесткости сверла. Способны обрабатывать неглубокие отверстия глубиной до 5D сверла. [14]

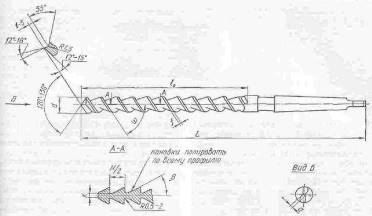

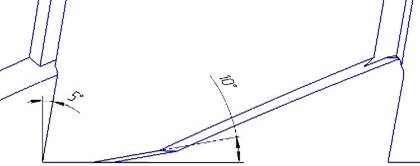

Для улучшения отвода стружки без вывода инструмента из отверстия были предложены шнековые сверла (рисунок 3.7), применяемые чаще всего для обработки отверстий глубиной до (30..40)d в деталях из чугуна и других хрупких металлов. Для обработки отверстий в сталях шнековые сверла используются не так часто.Причиной тому значительное отклонение инструмента в сторону от необходимой траектории. В отличие от обычных спиральных сверл, они имеют больший угол наклона винтовых канавок ω = 60°, увеличенный диаметр сердцевины d o =(0,30…0,35)d.

Рисунок 3.7 — Шнековое сверло

Полированные канавки имеют в осевом сечении прямолинейный треугольный профиль с рабочей стороной, перпендикулярной к оси сверла. Направляющие ленточки шнекового сверла примерно в 2 раза уже, чем у стандартных спиральных сверл. Так как угол ω у них очень большой, то для формирования рабочего клина с нормальным углом заострения необходима подточка по передней поверхности под углом γ = 12… 18°. Задний угол при плоскостной заточке α = 12… 15°. При этом заточка сверла существенно усложняется.

Конструкция перовых сверл (рисунок 3.8) является одной из самых простых: рабочей частью является пластина с острым наконечником. Большим недостатком этих сверл являются затрудненные условия отвода стружки и недостаточная жесткость режущей части инструмента. Это замедляет производственный процесс, вызывает вибрации в процессе работы и понижает точность и качество обработки.[15]

Рисунок 3.8 — Перовые сверла

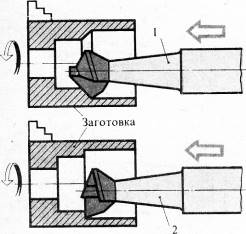

Растачивание отверстия токарным резцом так же возможно (рисунок 3.9 и 3.10), кроме того растачивание позволяет получить точные отверстия, однако такой способ менее производителен.

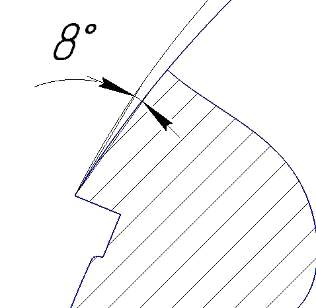

Процесс растачивания глухих отверстий отличается от растачивания сквозных тем, что механическая подача резца выключается, не доходя 3-4 мм до дна отверстия. Дальнейшая обработка происходит при помощи ручной подачи. При такой обработке используются несколько типов резцов. Например, для обработки уступов и дна отверстия применяют подрезной расточной резец. При этом режущая кромка резца устанавливается под углом к обрабатываемой поверхности 8-10°. В случае если необходимо подрезать уступы используют канавочный резец, у которого ширина кромки равна ширине канавке.

Рисунок 3.10 — Расточка отверстия твердосплавной коронкой -«улиткой»

Рисунок 3.11 — Расточка отверстия борштангой

При этом обработка производится с ручной поперечной подачей на себя. Когда требуется прорезать широкую внутреннюю канавку то врезание резца происходит с ручной поперечной подачей, а вытачивание в продольной может производиться, как с механической подачей, так и с ручной подачей.

4. Точность обработки при сверлении

Точность считается одним из главнейшиххарактеристик качества изделий. Под точностью обработки в машиностроении понимают степень соответствия геометрических параметров обработанной детали и параметров, заданных чертежом. Чтобы оценить степень точности детали, необходимо установить: точность размеров, отклонение формы, отклонение расположения и класс шероховатости обработанной поверхности.

5. Качество поверхности деталей

Качество поверхности деталей во многом определяет эксплуатационные характеристики машин и механизмов. Под качеством поверхности деталей подразумевают совокупность всех характеристик, влияющих на работоспособность детали. Все эти характеристики можно отнести к двум разновидностям: физико-механическим и геометрическим.

Физико-механические характеристики определяют такие важные свойства поверхности, как ее прочность, твердость, износостойкость, химическую активность, электропроводность, микроструктуру поверхностных слоев. От геометрических характеристик зависит степень ровности поверхности детали, ее шероховатость; они характеризуют величину отклонения реального профиля от геометрического тела, изображающего данную поверхность (плоскость, цилиндр, конус).

Качественные характеристики поверхности детали закладываются при ее изготовлении. Так, при получении заготовок литьем из-за различной скорости остывания кристаллизации поверхностных и внутренних слоев возникают значительные» термомеханические напряжения, приводящие к упрочнению поверхности, образованию так называемой литейной корки. Если заготовки изготовляются такими методами, как штамповка, ковка или механическая обработка, то их поверхность подвергается большим термопластическим деформациям и механическому силовому воздействию, в результате чего верхний слой сильно упрочняется, образуется наклеп, структура которого отличается от структуры основного металла. Величина упрочненного слоя во многом определяется технологическими режимами, температурой и силами, возникающими при обработке, а также свойствами материала детали. Наклепу более подвержены вязкие и малопрочные материалы, поддающиеся значительным пластическим деформациям, тогда как прочные и твердые металлы наклёпываются в меньшей степени и на меньшую глубину. На глубину упрочнения влияют геометрия инструмента, метод обработки, качество и обилие СОЖ. Фрезерование и сверление характеризуются более глубокой деформацией поверхности, чем точение, развертывание и шлифование.

Нарушение качества поверхности приводит к снижению ее усталостной прочности, а, следовательно, и к низкой надежности детали. Поврежденные деформацией слои имеют внутренние микротрещины, которые при знакопеременных нагрузках являются концентраторами поверхностных напряжений и очагами разрушения материала. Разрушенный поверхностный слой и геометрические неровности поверхности оказывают отрицательное влияние на антикоррозионную стойкость, а также снижают действие лакокрасочных и химических покрытий. Коррозия возникает в неровностях и микротрещинах металла и распространяется тем быстрее, чем грубее обработана поверхность. Наличие больших неровностей на поверхности деталей увеличивает коэффициент трения, нарушает герметичность соединений и приводит к проникновению через них жидкостей и газов, изменяет тепло- и электропроводность, ухудшает отражательные свойства поверхности.

6. Шероховатость и волнистость

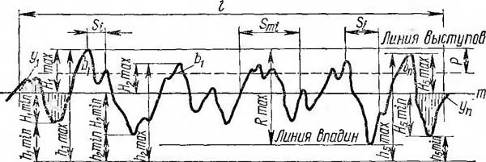

Основным фактор конечного результата является шероховатость поверхности.

Шероховатость поверхности — это размерная характеристика микронеровностей. При обработке деталей на обрабатываемой поверхности образуются мелкие неровности, выступы, впадины. Эти выпуклости имеют довольно мелкие габариты, измеряемые при шлифовании десятыми и сотыми долями микрометра. Высота шероховатостей воздействуют на эксплуатационные свойства сопрягаемых деталей.

Среднее арифметическое отклонение профиля Ra- среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины определяется по формуле 6.1.

= Σn i=1 |y|/n, мкм, (6.1)

где n — число шагов в пределах базовой длины.

Базовая длина l — длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности (рисунок 6.1).

Рисунок 6.1 — Основные параметры для оценки шероховатости по ГОСТ 2789-73

Высота неровностей профиля по десяти точкам Rz- сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины. Определяется по формуле 6.2.

![]() мкм, (6.2)

мкм, (6.2)

где ypmi- высота i-го наибольшего выступа профиля;

yvmi — глубина i-й наибольшей впадины профиля.

Средний шаг неровностей профиля Sm- среднее значение шага неровностей профиля в пределах базовой длины.ах — наибольшая высота профиля . Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний шаг местных выступов профиля S — среднее значение шага местных выступов профиля в пределах базовой длины.

Опорная длина профиля η p — сумма длин отрезков в пределах базовой длины, отсекаемая на заданном уровне в материале профиля линией, эквидистантной средней линии.

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине.

Волнистость поверхности — это ряд повторяющихся возвышений и впадин с относительно большим шагом. В отличие от шероховатости поверхности волнистость характеризуется неровностями, имеющими значительно больший шаг, чем неровности, образующие шероховатость. По высоте шероховатость и волнистость оказываются близкими. Границу между шероховатостью, волнистостью и погрешностями формы можно установить по значению отношения шага к высоте неровностей. Отклонения, у которых отношение l/R <50 , относят к шероховатости, при 1000 ≥ l/R ≥ 50—к волнистости и при l/R > 1000- к отклонениям формы. Параметры шероховатости определены.

Волнистость — периодически возникающие неровности геометрической структуры поверхности, вызываемые непредусмотренными колебаниями или подобными на колебание относительными движениями в системе машина — инструмент — деталь. Волнистость определяется на вертикальном сечении поверхности, причем шероховатость и отклонение формы не учитываются. Длина участка измерений волнистости должна составлять по крайней мере пятикратное значение максимального возникающего шага волнистости. Высота волнистости — арифметическое среднее значение из пяти значений высоты волнистости, определяемых в пределах пяти равновеликих отдельных участков измерения волнистости, как вертикальные расстояния между эквидистантами к средней линии, касающимися измеренного профиля волнистости каждый раз в наивысшей и наименьших точках.[8]

7. Факторы, влияющие на качество обработки

На параметр шероховатости поверхности влияют многие факторы:

- Метод обработки.

- Режим резания.

- Качество заточки инструмента.

- Геометрия

При изготовлении детали на ее поверхности образуются макро- и микронеровности, волнистость, которые формируют профиль поверхности. К макронеровностям относят такие геометрические погрешности формы детали, как овальность, многогранность, конусность и другие отклонения ее поверхности.

При этом, чем пластичнее, мягче материал, тем большим сдвигам он подвергается, тянется за инструментом, налипает на режущих кромках, в результате шероховатость увеличивается. При возрастании твердости и хрупкости поверхности детали качество обработки улучшается.

На образование поверхностного рельефа большое влияние оказывает трение вспомогательных граней инструмента о деталь. Сам процесс трения характеризуется прерывистостью, периодическим залипанием пластичных слоев материала и инструмента. Это вызывает вибрацию при обработке, величина которой зависит от жесткости технологической системы. Чем меньше жесткость этой системы, тем быстрее возникают такие колебания, приводящие к дополнительным смещениям инструмента и росту микронеровностей. С увеличением износа инструмента по задней грани увеличиваются силы трения и возрастает вибрация обрабатывающей системы, что влечет за собой рост шероховатости. По той же причине на качество обработанной поверхности оказывают влияние качество заточки инструмента, величина шероховатости его граней, быстрота износа режущей части. Чем прочнее инструмент и качественней доведены его поверхности, тем меньше шероховатость обработанной поверхности.

Значительное влияние на качество обработанной поверхности оказывают режимы резания. С увеличением подачи растут пластические сдвиги на поверхности обработки и микровыступы расчетной высоты неровностей, в результате чего шероховатость поверхности ухудшается. С увеличением скорости резания возрастает интенсивность пластической деформации, приводящая к появлению наростообразования на передней грани инструмента. В результате изменяется геометрия режущей части инструмента и увеличиваются силы резания и трения, что ухудшает шероховатость поверхности. При значительных скоростях обработки такой нарост исчезает и качество обработанной поверхности улучшается. Этот эффект используется при чистовой тонкой обработке металлов резанием, когда процесс производится на больших скоростях при малых подачах.

Величина микронеровностей при механической обработке зависит от количества и качества применяемой при этом СОЖ. Ее присутствие намного уменьшает трение инструмента о деталь, происходит местный термический процесс микроподкалки срезаемой стружки от температуры резания, резко уменьшаются пластические сдвиги на обработанной поверхности, качество обработки улучшается. При этом большое значение имеют проникающие или смачивающие свойства СОЖ, ее химический состав и активность.

Включение в современные марки СОЖ активных химических присадок способствует образованию в зоне контакта инструмента и детали термохимических процессов растворения микрогребешков неровностей, в результате чего качество поверхности обработки заметно улучшается.

8. Анализ состояния вопроса

Для выполнения точных глухих отверстий с плоским дном, как правило, используется от двух до пяти инструментов. Такие отверстия получают за несколько технологических переходов.На данный момент близким по назначению является только один производитель инструмента для сверления отверстий с плоским дном. Это фирма Kennametalи ее линейка инструмента для сверления отверстий с плоским дном Kennametal B707 FBG (рисунок 8.1).[3]

Однако данная линейка инструмента ограничена в диаметре обрабатываемого отверстия и имеет другие технологические решения, более присущие спиральному сверлу со срезанной вершиной. Наибольший диаметр отверстия, согласно справочнику от производителя, является 21 мм. Кроме того, данный инструмент имеет цилиндрический хвостовик, который может быть не всегда удобен в условиях машиностроительных производств.

Рисунок 8.1 — Инструмент для обработки глухого отверстия фирмы «Kennametal»

Так же существует патент на изобретение инструмента для обработки глубоких глухих отверстий с плоским дном. В описании патента изложен принцип получения такого отверстия: сверло подводят к заготовке и производят врезание и сверление отверстия. После достижения заданной глубины дно отверстия обрабатывается хвостовой частью инструмента, торец которого заточен под угол 90 градусов к оси инструмента.

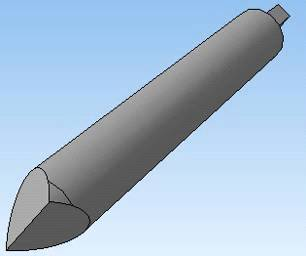

Прототипом для изобретения специального упорного сверла для обработки точных глухих отверстий с плоским дном послужило сверло Форстнера предназначенное для обработки податливых материалов, таких как древесина, гипсокартон.

Выбранный нами в качестве прототипа инструмент (рисунок 8.2) имеет ряд признаков, указывающих на то, что данный инструмент не предназначен для обработки металла.

Рисунок 8.2 — Прототип инструмента — сверло Форстнера

Недостатки:

- Имеет в центре пирамидку в качестве центрирующего элемента.

- Имеет сплошные главные лезвия, поэтому при обработке металлов образовалась бы совершенно нетранспортабельная стружка

- Имеет сплошную цилиндрическую поверхность, которая при обработке металлов создаст огромные силы трения, в том числе из-за несовершенства кинематики, любое отклонение вызывает усиление сил трения.

- Имеет цилиндрический хвостовик.

Тем не менее, сверло Форстнера используется в качестве прототипа для создания специального упорного сверла.

Цель работы: разработать оригинальный инструмент, способный за один технологический переход обработать глухое отверстие с плоским дном, точность которого будет не ниже, чем 7-8 квалитет точности.

9. Принятие принципиальных решений

Эффективность инструмента при обработке глухих отверстий, связана с наибольшим количеством факторов, которыеотносятся к конструкции инструмента, его использованием и с технологией изготовления.

При разработке инструмента много раз решалась задача выбора и оптимизации конструкторских и технологических решений.

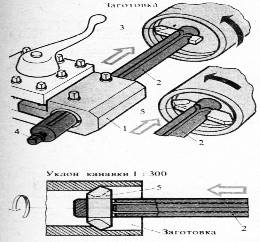

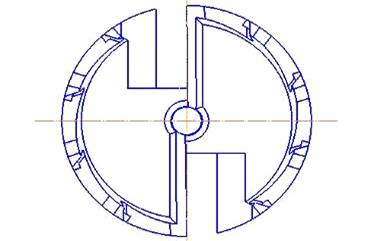

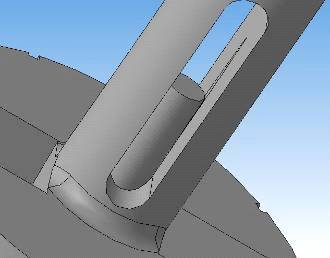

В конструкции данного инструмента решена основная проблема многозубых сверл: конструктивная развязка лезвий на оси инструмента.Главные лезвия выходят в центральное отверстие. Центральное отверстие представляет собой самотормозящий конус,в который вставляется центровочное сверло с коническим хвостовиком. Данное упорное сверло совмещает черновую и чистовую обработку. Инструмент позволяет обрабатывать сквозные и глухие отверстия.[5]

Нами изучены основные закономерности обработки отверстий, которые позволили сформулировать принципиальные положения, принятые во внимание при проектировании инструмента:

- Инструмент должен быть адаптирован к станку, т.е. иметь машинный хвостовик.

- Инструмент должен быть комбинированным, сборным, сочетать предварительную и окончательную обработку.

- В состав конструкции инструмента входят: центрирующий элемент, два главных лезвия, вспомогательные зубья в кольцевой режущей части, калибрующие лезвия.

- Глубина резания на окончательную обработку должна быть минимально достаточной (принятой для развертывания).

- Подача на зуб должна быть снижена за счет увеличения количества зубьев в чистовой калибрующей части инструмента.

В конструкции предлагаемого инструмента использованы следующие

- Центрирующий элемент представляет собой центровочное сверло с коническим хвостовиком.

- Основная режущая часть содержит два главных торцевых лезвия, выполняющих обработку с оставлением припуска для калибрующих (чистовых) лезвий.

- Для уменьшения ширины стружки главное лезвие рассечены канавками.

- На боковой направляющей цилиндрической поверхности выполнены спиральные лезвия, два из которых являются продолжением главных торцевых лезвий, дополнительные лезвия имеют собственные стружечные канавки.

- Инструмент снабжен стандартным хвостовиком с конусом Морзе.[6]

10. Выбор режущих элементов

10.1 Центровочный элемент

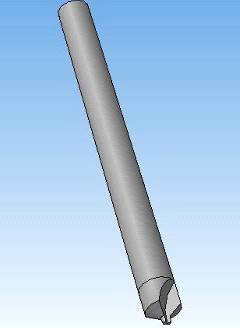

Центровочный элемент представляет собой центровочное сверло. Центровочное сверло имеет два лезвия с последующим переходом на ось и, так же как и спиральные сверла, имеет перемычку между двумя лезвиями. Однако эта перемычка настолько мала, что при рассмотрении инструмента в целом, ей можно пренебречь. Центровочное сверло имеет конический корпус хвостовика для лучшей фиксации в корпусе инструмента (рисунок 10.1).

Рисунок 10.1 — Центрирующий элемент

Небольшим минусом данного элемента является то, что при обработке отверстия он оставляет хвостик в торцевой глухой части отверстия (рисунок 10.2).

Чтобы этого избежать, можно поступить двумя способами: на конечном этапе обработки достать инструмент из отверстия и извлечь этот элемент конструкции, или после прохождения этапов центрирования и засверливания заменить этот элемент на другой (рисунок 10.3) и затем продолжить обработку до достижения необходимого результата.

Рисунок 10.2 — Обработанное отверстие

Рисунок 10.3 — Дополнительный центральный элемент

Центрирующий элемент изготавливается из быстрорежущей стали и имеет коническую часть корпуса для установки в инструмент. Для самоторможения элемента использован конус Морзе №0.

10.2 Корпус инструмента

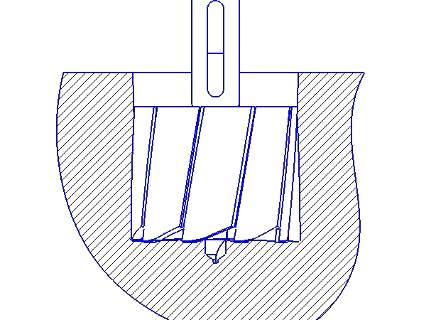

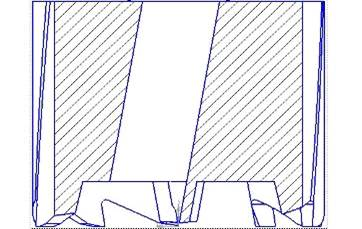

Упорная часть сверла выполняется так же из быстрорежущей стали. На торцевой упорной поверхности располагаются главные режущие лезвия (рисунок 10.4), рассеченные канавками для измельчения стружки.

Рисунок 10.4 — Главные режущие лезвия

Для отвода стружки используются главные стружечные канавки (рисунок 10.5), которые отводят стружку от главной торцевой формообразующей поверхности наверх.

Рисунок 10.5 — Главные

Для уменьшения нагрузки на главные режущие лезвия на периферии торцевой поверхности выполнены дополнительные зубья (рисунок 10.6).

На дополнительных зубьях выполнена заходная часть калибрующих лезвий, расположенных на цилиндрической образующей инструмента.

Рисунок 10.6 — Вспомогательные зубья

Калибрующие лезвия (рисунок 10.7) обладают своими стружечными канавками, что уменьшает силу трения и обеспечивает дополнительный отвод стружки.

Рисунок 10.7 — Калибрующее лезвие

Для соединения упорной части инструмента с хвостовиком на торцевой части выполняют бобышку. В бобышке выполняют паз для извлечения центрирующего элемента (рисунок 10.8).

Рисунок 10.8 — Паз для извлечения центрирующего элемента

Так как диапазон диаметров применимости инструментов достаточно большой, то для диаметров отверстий от 30 до 70 мм.целесообразно использовать цельный

Для инструмента диаметром от 8 до 30 мм.будет применяться технология порошкового спекания.

Инструменты диаметром от 70 до 130 мм.будут иметь сборную структуру и напайные режущие пластинки как для главных торцевых лезвий, так и для дополнительных зубьев.

10.3 Хвостовик инструмента

Хвостовик инструмента изготавливается из конструкционной стали 45. Крепится к основной режущей части инструмента при помощи контактной сварки трением и подвергается термической обработке.

Для разрабатываемой модели инструмента для отверстий диаметром 50 мм. Мы используем конус Морзе №2.

При использовании инструмента большего диаметра, так же изменяется его зажимная часть.

11. Методика проведения исследований

.1 Имитационное моделирование обработки детали

Имитационное моделирование — создание электронной модели проектируемого объекта и экспериментирование с ней при заданных ограничениях. Целью таких экспериментов является определение оптимальных параметров модели. Различают два метода имитации:

- кинематическая — имитация процесса движения элемента объекта с целью определения т.н. столкновений (коллизий);

— динамическая — имитация процесса исследования поведения объекта при изменении действующих нагрузок и температур. В этом случае определяется теплонапряжённое состояние объекта, а также определение напряжённо — деформированного состояния объекта.

Узлы включают в себя большое число деталей, и поломка одной из них может вывести из строя весь узел. Это обстоятельство требует от разработчика глубоких знаний и практического опыта при принятии конструкторских решений. Кроме того, сегодня невозможно создать надежную конкурентоспособную конструкцию без использования компьютерных методов анализа, которые позволяют определить ее основные геометрические размеры и сделать выбор материалов. Процедура проектирования механической конструкции предусматривает определение основных геометрических размеров; кинематических, силовых и энергетических параметров; выбор материалов и т.д. По расчетным размерам в соответствии с правилами конструирования конструкция вычерчивается в целом и поэлементно, после чего отдельные ее детали могут быть подвергнуты дополнительному анализу с целью изменения и уточнения их характеристик.

Совершенство конструкции, ее надежность, а также механические, энергетические, прочностные и другие характеристики закладываются на этапе конструирования, таким образом, от принятия правильных конструкторских решений во многом зависит качество работы и конкурентоспособность создаваемого механического оборудования. Этот факт заставляет при выполнении проекта использовать новейшие достижения практики конструирования, современные компьютерные средства и, конечно, знания, опыт и интуицию исполнителя.

Прочность — способность материала сопротивляться нагрузкам без разрушения. Количественной характеристикой является предел прочности s b , под которым понимается напряжение, приводящее к разрушению материала.

Упругость — свойство материала восстанавливать свои форму и размеры после снятия нагрузки. Основной количественной характеристикой упругости служит перемещение под действием единичной нагрузки, которое в свою очередь не зависит от модуля упругости Е и коэффициента Пуассона m.

Пластичность — свойство материала сохранять значительные пластические деформации после снятия нагрузки. Характеризуется пределом текучести s r — напряжением, при котором величина остаточной пластической деформации не превышает 0,2 %.

Выносливость — способность материала сопротивляться разрушению от усталости. Количественно характеризуется пределом выносливости s -1 , равным наибольшему напряжению, которое образец выдерживает без разрушения при неограниченном числе симметричных циклов нагружения.

Для определения напряжённо-деформированного состояния могут использоваться методы имитационной физики, достаточно хорошо разработана теория метода математической физики. Эти методы позволяют получить достаточно точные результаты, только лишь при достаточно простой конфигурации объекта.

11.2 Расчет и анализ напряженно-деформированного состояния

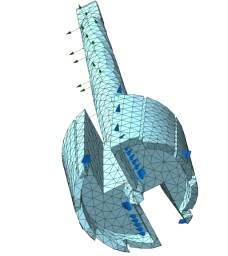

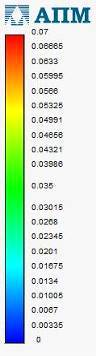

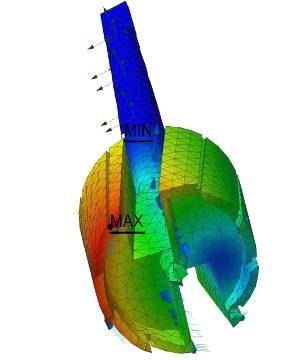

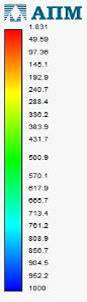

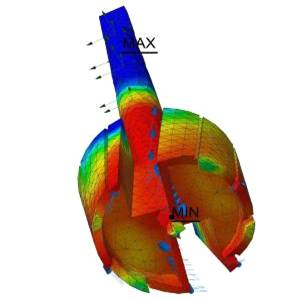

Выполним статический и динамический расчет напряженно-деформированного состояния. Производим закрепление за хвостовик и задаем силы резания. Тип сетки выбираем автоматически (рисунок 11.1).

Рисунок 11.1 — Сетка конечных элементов.

Рисунок 11.2 — Суммарные линейные перемещения в мм

Максимальные суммарные линейные перемещения равны 0,07 мм.

Рисунок 11.3 — Эквивалентное напряжение по Мизесу в Мпа

Максимальное эквивалентное напряжение по Мизесу равно 131.5 Мпа.

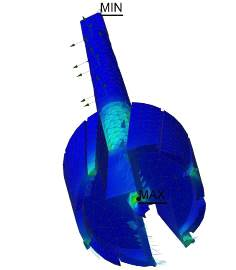

Рисунок 11.4 — Коэффициент запаса по текучести

Рисунок 11.5 — Коэффициент запаса по прочности

Минимальный коэффициент запаса прочности составляет 3.195.

Анализируя полученные результаты (рисунок 11.2; 11.3; 11.4; 11.5), приходим к выводу, что конструкция данного инструмента удовлетворяет техническим требованиям.

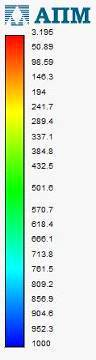

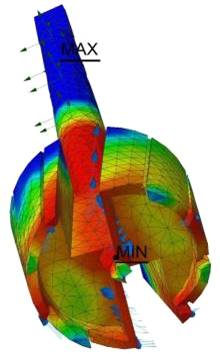

11.3 Расчет тепловых потоков и температур

При обработке металла возникает тепловое расширение. Количество выделяемой при резании теплоты распределяется между инструментом, деталью, стружкой и не значительный процент в окружающую среду. Температуры, появляющиеся в процессе обработки, влияют на качество обработанной поверхности, стойкость инструмента и на его износ. Так же влияет производительность обработки и ее снижение. Поэтому необходимо провести теплофизический анализ процесса обработки глухих отверстий, т.к. он имеет большое значение для усовершенствования обработки, повышения производительности, обеспечения качества обработанной поверхности. Начнем теплофизический анализ с исследования теплообмена при обработке режущим клином, так как он является одним из основных элементов инструмента. [17]

Количество выделяемой рассчитывается формулой (11. 1).

Q=Q д +Qmn +Qm з ,Дж/мин, (11.1)

где Q д — теплота деформации, образующаяся на плоскости сдвига, Дж/мин;

Q mn — теплота трения, образующаяся на передней поверхности режущего инструмента в пределах контакта между стружкой и инструментом, Дж/мин;

Q m з — теплота трения на задней поверхности режущего инструмента в пределах площадки контакта шириной между задней поверхностью и поверхностью резания, Дж/мин.

В процессе обработки точных глухих отверстий важным является, тепловые явления. Так как температура в зоне резания, влияет на силы резания, шероховатость обрабатываемой поверхности и характер образования стружки. При увеличении температуры в зоне резания увеличивается износ инструмента (затупления режущей части).

Q =P z å ×v, Дж/мин, (11.2)

где P z å — суммарная сила резания, действующая в направлении скорости резания, Н;

- v — скорость резания, м/мин.

P z å =(Cpz ∙tx 1 ∙Sy 1 ∙HBn 1 ∙Kp )∙τ, (11.3)

где C pz , Cpx , Cpy — коэффициенты, зависящие от свойств обрабатываемого материала;

— глубина резания, мм;

- S- подача, мм/об;

HB- твердость по Бриннелю, кгс/мм 2 ,

K р — поправочные коэффициенты, находится по формуле,

τ — количество зубьев.

P z å =(36,24∙41 ∙0,11 ∙2600,25 ∙0,3552)∙8=2996,72 Дж/мин

Q =2996,72×8=973,96Дж/мин

Для точных расчетов при процессе резания не обходимо знать количество теплоты и ее распределение, т.е. степеньконцентрации теплоты в различных участках детали, стружки и самого инструмента. Сам процесс распределения температур при обработке протекает не равномерно. Наибольшее количествотеплоты концентрируется в некоторых зонах, сильно увеличиваются их температуры. В данный момент не обходимонеизбежны потеря режущей части НВ (твердости), износ инструмента (затупление) и изменение структуры слоя обработанной поверхности. Чтобы облегчить работу инструмента и повысить качество обработанной поверхности, необходимо при работе использовать, качественную охлаждающую жидкость.

На основе теоретического и автоматизированного термического анализа следует закон изменения температуры резания (на поверхности контакта стружки с передней гранью инструмента).

Составим уравнение баланса тепловой и механической энергии (11.4).

W деф +Wm . n . n . +Wm .з. n =Qc +Qu +Qд +Qo . c , (11.4)

При обработке глухих отверстий с подачей охлаждающей жидкости в окружающую среду уходит количество тепла 15-20%, в стружку уходит 50-60%, в инструмент — 2% и в металл 20-30%.

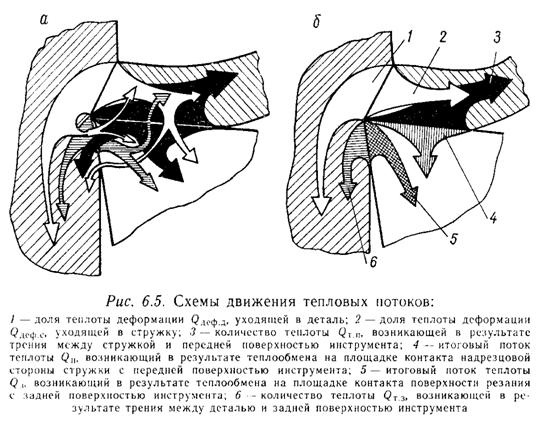

На рисунке (11.6) представлена схема движения тепловых потоков.

Рисунок 11.6 — Схема движения тепловых потоков: 1 — доля теплоты деформации уходящей в деталь; 2 — доля теплоты деформации уходящей в стружку, 3 — количество теплоты, возникающей в результате трения между стружкой и передней поверхностью инструмента; 4 — итоговый поток теплоты, возникающей в результате теплообмена на площадке контакта надрезцовой стороны стружки с передней поверхностью инструмента; 5 — итоговый поток теплоты, возникающий в результате теплообмена на площадке контакта поверхности резания с задней поверхностью инструмента;6 — количество теплоты, возникающей в результате трения между деталью и задней поверхностью инструмента.

Расчет энергии:

Q m .п =((Pz -Fz )sinφ+(PN -Nз )соsφ/Kl )×v, Дж/мин (11.5)

где P z ,PN — соответственно главная и нормальная силы резания, Н;

F z ,Nз — сила трения и нормальная сила, действующие на площадке контакта задней поверхности инструмента с деталью, Н;

- φ — передний угол, град;

- v — скорость резания, м/мин;

K l — коэффициент укорочения стружки.

Q m .п =((20,62-16,84)sin5,7°+(68,21-24,1)соs5,7°/10)×8=162,29Дж/мин

На площадке контакта задней поверхности инструмента с поверхностью резания силы возникают в результате упругопластического взаимодействия, расчет количества теплоты определяется:

Q m .з = Fz ×v, Дж/мин (11.6)

Q m .з = 16,84×8=434,72 Дж/мин

Теплоту деформации рассчитывается по формуле 11.7.

Q деф =Q — (Qmn +Qm з ), Дж/мин (11.7)

Q деф =973,96 — (162,29+434,72)=176,95 Дж/мин

Рассчитав изменение температуры в зоне мы имеем представлениеоб тепловом изменение. Так же можно дополнительно для визуального представления рассчитать с помощью программы Компас или Solid Works Simulation. Для этого необходимо модель режущей части закреплена и к ней приложена тепловая мощность (поток) 2996,72 Дж/мин (на всю режущую часть).

Теплопроводность материала — 50 В/мК. Удельная теплоемкость 460 Дж. Коэффициент конвективной теплопередачи составляет 100 Вт/м 2 K, так же необходим коэффициент для СОЖ, эмульсию, он будет равен от 60 до 1800 Вт/м2 K. Массовая температура окружающей среды равна 300К.

12. Технология изготовления корпуса инструмента

- Токарная с ЧПУ: обработать со стороны хвостовика

- Токарная с ЧПУ: обработать со стороны головки

- Вертикально-фрезерная: обработка торца со стороны центрирующего элемента

- Горизонтально-фрезерная: фрезеровать главные стружечные канавки

- Вертикально-фрезерная: фрезеровать торцевые стружечные канавки

- Горизонтально-фрезерная: фрезеровать спиральные стружечные канавки на цилиндрической направляющей

- Вертикально-фрезерная: фрезеровать лапку

- Слесарная: маркировать

- Термическая обработка по режиму для

- Закалка ТВЧ для хвостовика

- Круглошлифовальная: шлифовать конический хвостовик

- Круглошлифовальная: шлифовать наружный диаметр цилиндрической части

- Заточная: заточить по задним поверхностям основных лезвий

- Заточная: заточить по передним поверхностям главных лезвий

- Заточная: заточить по главной задней поверхности основных лезвий

- Заточная: заточить по главным задним поверхностям дополнительных зубьев

- Заточная: заточить по передним поверхностям дополнительных зубьев

- Заточная: заточить по задней поверхности калибрующих зубьев

- Заточная: заточить по передним поверхностям калибрующих зубьев

В диссертационной работе была проведена конструкторско-технологическая разработка инструмента для полученияточных глухих отверстий.Такие элементы могут встречаться в штампах холодного деформирования, либо конструкциях различных приборов. По существующей технологии такие отверстия обрабатываются несколькими инструментами за несколько технологических переходов.

В первой главе рассмотрели технологии сверления, необходимые для выявления проблем в данной сфере.

Во второй главе рассмотрены режимы резания, с целью выявить недочеты обработки глухих отверстий другими способами.

В литературном обзоре рассмотрено сверление глухих точных отверстий и вид их обработки. Анализ литературных источников был проведен с целью изучения и анализа имеющихся инструментов для обработки точных глухих отверстий.

С четвертой по шестую главу мы рассматриваем факторы, влияющие на снижение точности обработки, на снижение производительности, высокую стоимость и т.д.

В разделе «Анализ состояния вопроса» приведен прототип, который предназначен только для обработки по дереву.Указаны цели поставленной работы.

В девятом разделе изложеныпринятые принципиальные решения.

В десятом разделе описано проектирование новойконструкции специального упорного сверла, с ожидаемым повышением производительности, качеством поверхности, геометрической точностью и стойкостью инструмента.

В одиннадцатом разделе произведен расчет сил резания, напряжений, перемещений, деформаций. Приведен расчет на количество выделяемой теплоты, показаны тепловые потоки.

Практическая ценность разработанного инструмента для точных глухих отверстий:

- Глухие точные отверстия становятся технологичными

- Обработка осуществляется одним

- Уменьшается время обработки, что ведет к снижению трудоемкости

Апробация работы

Основные результаты работы были опубликованы и докладывались на семинарах и научно-технических конференциях различного уровня, а именно:

1. Международная научно-практическая конференция молодых исследователей «Содружество наук.Барановичи-2016», (р.Беларусь, г. Барановичи, 2016)

2. Международная научная конференция «Молодые исследователи-регионам» (г. Вологда, 2014,2015,2016,2017г.)

- Всероссийская научная конференция «Наука и инновация в технических университетах» (г. Санкт-Петербург, 2015,2016г.)

- Международная научно-практическая конференция «Современные материалы, техника и технология» (г. Курск,2016)

Данная работа имеет несколько дипломов 1 степени, сертификаты.

Список использованных источников

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/sverlenie-metallov/

1. Барановичский государственный университет [Электронный ресурс]: сайт. — Режим доступа: http://rep.barsu.by/handle/data/1676?show=full.

- Выбор режимов резания [Электронный ресурс]: сайт. — Режим доступа: .

- Инфо.инструмент [Электронный ресурс]: сайт. — Режим доступа: http://www.info.instrumentmr.ru/instrum_otverst.shtml .

5. Met-All.org [Электронный ресурс]: сайт. — Режим доступа: http://met-all.org/oborudovanie/prochee/sverla-po-metallu-kakie-luchshe-vidy-markirovka-vybrat.html .

- Общий курс слесарного дела: учеб. пособие / Н. И. Макиенко. — Москва: Высшая школа, 1980. — 192 с.

- Переоснастка [Электронный ресурс]: сайт.

— Режим доступа: http://pereosnastka.ru/articles/rastachivanie-tsilindricheskikh-otverstii.

- Петраков, Ю. В. Моделирование процессов резания: учеб. пособие / Ю. В. Петраков, О. И. Драчёв. — Старый Оскол: ТНТ, 2011. — 240 с.

- Приамурский гос.

ун-т им. Шолом-Алейхема [Электронный ресурс]: сайт. — Режим доступа: http://search.rsl.ru/ru/record/01008537157 .

- Рмнт [Электронный ресурс]: сайт. — Режим доступа: https://www.rmnt.ru/story/metal/1202164.htm .

- СовинТех [Электронный ресурс]: сайт. — Режим доступа: http://www.sovinteh-spb.ru/files/Sver_pl_dn.PDF.

- Техинфор [Электронный ресурс]: сайт.

— Режим доступа: http://tehinfor.ru/s_3/sverlenie.html .

- Техносфера [Электронный ресурс]: сайт. — Режим доступа: .

- Технологии обработки металлов [Электронный ресурс]: сайт.

— Режим доступа: https://www.metalcutting.ru/content/sherohovatost-i-volnistost-poverhnosti .

- Технология сверления [Электронный ресурс]: сайт. — Режим доступа: http://gk-drawing.ru/line-module/metalworking/drilling-metal.php .

- УрГЭУ [Электронный ресурс]: сайт. — Режим доступа: http://sei.usue.ru/o-kafedre/10-nauchnaya-rabota.

- Юслс [Электронный ресурс]: сайт.

— Режим доступа: http://usls.ru/spravochnik-53/31.htm .