Любой технологический процесс требует определенного расхода топлива, электрической и тепловой энергии, поэтому промышленные предприятия являются крупнейшими потребителями различных видов топлива и энергии. В промышленности расходуется примерно половина всего топлива и две трети энергии. В качестве топлива предприятия используют уголь, кокс, мазут, дрова и древесные отходы, природный газ, диоксид углерода (например, для сварочного производства).

С развитием научно-технического прогресса и ростом производства потребление энергии систематически растет. Растет и доля затрат на энергоресурсы.

За XX век количество энергии, затрачиваемое на единицу промышленной продукции в развитых странах мира, возросло в 10-12 раз. В связи с этим повышается роль энергетического хозяйства в обеспечении бесперебойного функционирования производственного процесса, повышается его значение с целью снижения издержек производства и повышения уровня рентабельности промышленных предприятий.

Энергетическое хозяйство промышленного предприятия — это совокупность энергетических установок и вспомогательных устройств с целью обеспечения бесперебойного снабжения предприятия различными видами энергии и энергоносителей, таких, как натуральное топливо (газ, мазут и др.), электрический ток, сжатый воздух, горячая вода, конденсат.

К основным видам промышленной энергии относятся: тепловая и химическая энергия топлива, тепловая энергия пара и горячей воды, механическая энергия и электроэнергия.

Основными задачами энергетического хозяйства являются надежное и бесперебойное обеспечение предприятия всеми видами энергии установленных параметров при минимальных затратах.

В экономически развитых странах высшим приоритетом энергетической стратегии является повышение эффективности энергоиспользования у потребителей, т.е. энергосбережение. С этой целью разработаны национальные целевые программы экономии и рационального использования топливно-энергетических, которые охватывают обширный комплекс мероприятий по совершенствованию структуры потребления энергоносителей, развитию материально-технической базы экономии ресурсов, сбору и использованию вторичного сырья, контроллингу энергопотребления, экономическому стимулированию работников предприятия.

Спрос на электроэнергию в России в 2010 году увеличился до рекордного максимума. Около 30% прироста спроса на электроэнергию обеспечили температурные аномалии в I и III кварталах.

Ухудшение гидрологической ситуации стимулировало рост производства на тепловых электростанциях и АЭС.

Расходы предприятия на производство и реализацию продукции

... отличную от бухгалтерской, классификацию расходов. Расходы для целей налогообложения делятся: - на расходы, связанные с производством и реализацией; - внереализационные расходы. К внереализационным расходам отнесены обоснованные затраты на осуществление деятельности, непосредственно не связанной с производством и (или) реализацией. Рынок предоставляет хозяйствующим субъектам ...

Среднегодовая иена электроэнергии на конкурентном рынке б Европейской зоне в 2010 году была более чем на 30% выше, чем годом ранее.

РусГидро резко снизила производство электроэнергии, но, тем не менее, стала одной из наиболее финансово успешных энергокомпаний.

Китай становится одним из крупнейших зарубежных рынков сбыта российской электроэнергии.

Ввод новых генерирующих мощностей в 2010 году составил 2.9 ГВт, но в 2011 году этот показатель может увеличиться почти в 3 раза.

По прогнозу рост электропотребления в 2011 году составит 4%.

Электростанции промышленных предприятий увеличили производство в 2010 году сильнее всего из всех видов генерации (ГЭС, ТЭС, АЭС).

По сравнению с 2009 годом рост выработки электроэнергии на этих электростанциях (в Единой Энергосистеме) составил 8,3%. При этом их доля в общем объеме производства электроэнергии в ЕЭС составила 5,6% против 5,4% годом ранее.

Внутреннее потребление электроэнергии в 2010 году достигло исторического максимума (см. рисунок 8) и составило 1009,2 млрд. кВт ч в целом по России (рост по сравнению с 2009 годом на 4.3%) и 988.5 млрд. кВтч в ЕЭС (рост на 4,4%).

Как уже говорилось выше, немалый вклад в общий рост потребления внесли аномальные температуры зимой и летом 2010 года.

Рост поставок электроэнергии по магистральным сетям примерно соответствовал росту потребления в стране. Согласно данным ФСК ЕЭС, отпуск электроэнергии в Единой национальной электрической сети (ЕНЭС) в 2010 году составил 470.65 млрд. кВтч., что на 3,97% превысило показатель 2009 года.

В данных условиях возрастает роль энергетических обследований систем электропитания с целью определения мест нерационального и расточительного применения энергии и создании мероприятий по её экономии. Энергосбережение промышленных компаний в то же время предполагает вопросы экономии финансовых средств.

В последнее время промышленные предприятия получили вероятность самостоятельного подбора типа тарифов для оплаты за электроэнергию. Появились новые задачи: не лишь отыскать способы экономии энергии, однако и на базе анализа режима труды предприятия и электропотребления определить для предприятия максимально выгодный тип тарифов, помочь предприятию в составлении не ущемляющих его интересы договоров на электроснабжение [1].

Хотя, энергосбережение промышленных компаний не может рассматриваться как проведение чисто «электротехнических» мероприятий по экономии энергии, их не так уж и немало. Это снижение потерь в электросетях предприятия, в трансформаторах, в электрооборудовании и осветительных приборах, применение более энергоэффективного элекрооборудования, оптимизация его загрузки, замена недогруженного электрического оборудования. Это к тому же снижение потерь путем регулировки напряжения питания, повышения коэффициента мощности. Для рационального применения энергоресурсов обязана быть составлена индивидуальная программа энергосбережения предприятия.

Энергосбережение промышленных компаний нельзя рассматривать без мероприятий направленных на сокращение энергопотребления системами обогрева, кондиционирования и вентиляции воздуха. Промышленные дома — как энергетическая система, представляющая собою совокупность комнат, любое из которых характеризуется индивидуальными особенностями.

Повышение эффективности использования энергоресурсов на предприятии

... энергосбережения значительно возросли, что требует проведения на промышленных предприятиях существенного анализа используемых методов оценки параметров удельных норм расхода электроэнергии. Положение дел в ... ведения технологических процессов, резервом интенсификации деятельности и основой экономического роста. Целью курсовой работы является оценка и направление совершенствования использования ...

Говоря о приоритетах энергосбережения, стоит иметь в виду, что, ранее в общей сложности, обязаны осуществляться меры по понижению тепловой годовой нагрузки на системы обогрева, кондиционирования и вентиляции воздуха. При проектировании систем стоит отдавать предпочтение рациональным видам систем. В то же время стоит закладывать меры по понижению энергопотребления в эксплуатационных условиях. Подобные мероприятия связаны с регулированием мощности систем.

Так, проведение мероприятий, направленных на энергосбережение промышленных компаний, дают возможность решить вопросы эффективного применения энергоресурсов и снижения финансовой нагрузки на энергообеспечение изготовления. Грамотно выстроенная структура энергосбережения предприятия, дает большую возможность добиться значительного повышения эффективности применения энергоресурсов и экономии финансовых расходов компании или предприятия.

Структура энергосбережения складывается из работ связанных с проведением энергетических обследований, учета энергетических ресурсов, разработки мероприятий и энергосберегающих программ по следующим направлениям:

- электроснабжение и электропотребление;

- теплопотребление и теплоснабжение;

- вентиляция и кондиционированием воздуха;

- холодоснабжение;

- водообеспечение и канализация.

Указанная выше структура энергосбережения, создает комплексный подход к проблеме повышения энергоэффективности и делает условия для быстрого и качественного решения поставленных задач.

Энергосбережение в России активно развивается, каждый день возникают новые методики энергосбережения, уже разработаны и выявлены основные направления энергосбережения в Российской Федерации, ведется введение и установка нового энергосберегающего техники, возникли подобные рыночные сферы как «энергосбережение бизнес» и «энергосбережение компании».

Большинство технологических процессов происходят с использованием энергоносителей различного вида и назначения. Под энергоносителями в промышленности понимают материальное тело или материальную среду, обладающую определенным потенциалом и передающую энергию от одного материального тела к другим. Промышленные предприятия при организации своей деятельности используют энергоресурсы различных параметров, различных видов и различного назначения. Для крупных предприятий говорят о потоках энергоносителей. Направление этих потоков тесно связаны между собой и имеют различные характеристики. На предприятии они объединяются под общим названием «энергоресурсы предприятия». Чаще всего в качестве энергоресурсов на предприятии используются:

- электрическая энергия (60-70% потребления);

- вода;

- тепло;

- воздух;

- ПРВ (продукты разделения воздуха);

- расплавы и соли [3].

Главной задачей энергоносителей на предприятии является обеспечение условий технологического процесса. При выборе энергоносителей и их характеристик руководствуются в первую очередь условием максимальной дешевизны в рамках заданных параметров. При этом в первую очередь обращается внимание на

характеристики и условия протекания технологического процесса;

- характеристики и параметры установленного оборудования;

- параметры самого энергоносителя;

- характер обеспечения энергоносителями предприятия (внутреннее или внешнее) и т.д.

В качестве основных характеристик энергоносителей при их выборе учитывают:

Техническая оснащенность предприятия

... технологического оснащения, улучшение организации вспомогательного производства; совершенствование отношений между вспомогательным и основным производством; расширение кооперирования внутри предприятия, с другими предприятиями, внутри отрасли. Техническая оснащенность предприятия - это комплекс нормативно-технических мероприятий, ...

- потенциал или параметры (ток, напряжение, температура, давление и т.д.);

- стоимость;

- качество;

- надежность снабжения;

— Параметры энергоносителя определяются характеристиками потребляющего оборудования. Если на реальном предприятии применяются энергоносители с явно завышенными параметрами, это приводит к увеличению эксплуатационных расходов и денежных затрат на вспомогательное оборудование (диаметр жил кабеля, увеличение металлоемкости для труб и т.д.).

Поэтому окончательный выбор энергоносителя, его качественных и количественных характеристик производится путем сравнения нескольких вариантов в ходе технико-экономических расчетов.

В процессе производства участвуют три элемента: живой труд, орудия труда и предметы труда. В качестве предметов труда выступают как природные ресурсы в добывающих отраслях (полезные ископаемые, растительный и животный мир), так и материальные ресурсы (сырье, материалы, топливо, энергия и т.п.) в обрабатывающих производствах.

Экономное использование топливно-энергетических ресурсов предполагает систему сознательно осуществляемых мероприятий, направленных на сокращение материальных затрат общественного производства, на устранение различного рода потерь [5].

Следует различать понятия «энергосбережение» и «энергоэффективность», которые очень взаимосвязаны. Само по себе энергосбережение не является самоцелью. Никто сейчас не ставит задачу сберечь энергию любой ценой. Это было бы равносильно призыву к прекращению развития человечества.

В повышении эффективности энергосбережения большое значение имеет не только внедрение нового оборудования, передовой технологии, совершенствование и модернизация существующего оборудования, широкое использование всех местных и вторичных ресурсов, но и правильно организованное управление энергопотреблением, то есть энергоменеджмент и энергоаудит.

Энергетический менеджмент представляет собой совокупность технических и организационных мероприятий, направленных на повышение эффективности использования энергоресурсов и являющейся частью общей структуры управления предприятием. Он играет значительную роль в повышении экономической эффективности и экологической безопасности, а получил свое развитие у нас лишь в начале 70-х годов прошлого века, гораздо позже, чем в других странах. В нашей стране энергетический менеджмент начал внедряться в практику хозяйствования после провозглашения республики самостоятельным государством. Это сложная структура идеалов, научных знаний, политических приоритетов, практической стратегии и механизмов планирования, регулирования и реализации всех видов деятельности людей в целях обеспечения эколого-экономической стабилизации. Цели энергетического менеджмента должны быть достижимыми, реальными и соответствующими условиям эколого-экономической безопасности. Основная задача его состоит в проведении комплексного анализа энергопотребления и на его основе — проведение энергосберегающих мероприятий на предприятии.

Основными функциями энергоменеджмента являются:

- взаимодействие с энергопотребителями предприятия и взаимодействие с энергоснабжающими организациями;

- обработка и предоставление информации об энергопотреблении по отдельным структурным подразделениям (производствам, цехам, участкам);

- подготовка предложений по энергосбережению;

- запуск энергосберегающих проектов и управление ими;

- проведение разъяснительно-воспитательной работы со всеми работниками о важности и необходимости энергосбережения [2].

Для реализации этих функций необходимо организовать на предприятии единую, распределенную по всем уровням управления, информационную систему для оперативного контроля и управления производством и потреблением энергоресурсов. Информация из этой системы должна поступать в блок информационного обеспечения. Она позволит оперативно выявлять и реагировать на факты необоснованного перерасхода энергоресурсов и проводить анализ причин возникновения таких ситуаций. Такая система должна быть комплексной и направленной на устранение выявленных недостатков.

Энергия, работа, мощность, единицы измерения. Закон сохранения энергии

... Вт – это такая мощность, при которой работа в 1 Дж совершается за 1 с. Также есть другая формула расчета мощности: N=FVcosα 3. Кинетическая энергия тела. Движущееся тело представляет ... качестве единицы измерения энергии широко используется электроновольт (эВ): 1 эВ = 1,6×10 -19 Дж. 2. Мощность Часто имеет значение быстрота, с которой совершается работа. Скажем, на практике ...

Работа по управлению энергосбережением неотделима от общего управления организацией. Поэтому служба энергосбережения (отдел, управление) предприятия должна тесно взаимодействовать с руководством предприятия, которое:

- управляет большинством ресурсов;

- вырабатывает стратегию предприятия;

- определяет приоритетность проектов;

- организует взаимное общение.

Исходя из этого, близость служб энергетического менеджмента с руководством предприятия является основой успешной работы по проведению энергосберегающих мероприятий на предприятии.

Энергосберегающие мероприятия выполняются по следующим направлениям:

- энергетический баланс всего предприятия и его структурных подразделений-энергопотребителей;

- энергетическое обследование;

- мониторинг и планирование.

В зависимости от назначения энергетические балансы могут характеризоваться следующими признаками:

- по назначению — на отчетные и плановые;

- по видам энергоносителей — на частные (по отдельным видам топлива и энергии) и сводные;

- по объектам изучения — на балансы отдельных видов технологического оборудования, цехов и предприятия в целом;

- по принципам составления — на аналитические, синтетические, нормализованные и оптимальные;

— по принципам оценки использования топлива и энергии — на энтропийные (энтропия — поворот, превращение: например, процесс превращения топлива в энергию), эксергетические (от греч. ех — приставка, ergon -работа: максимально возможная работа, которую может совершить система при переходе из одного состояния в другое).

Отчетные балансы отражают фактические показатели производства и потребления энергии и топлива в истекшем периоде и фактический качественный уровень их использования. Плановые балансы являются основной формой планирования энергопотребления и энергоиспользования на предстоящий период.

Аналитические балансы отражают глубину и характер использования подводимых энергоносителей. Они служат основой для оценки энергетической эффективности рассматриваемых процессов. Оптимальным энергетическим балансом является такой вариант его, при котором объем планируемого выпуска продукции осуществляется с минимальными затратами энергии.

Для более достоверной оценки эффективности энергоиспользования сложных систем, включающих электрическую энергию, топливо и тепловую энергию различных параметров, используют эксергетический баланс, с помощью которого определяется работоспособность (эксергия) технологических и энергетических установок. Для составления и анализа энергетического баланса предприятия информация может быть представлена в виде следующих данных:

- общая производственная и энергетическая характеристика предприятия (объемы и номенклатура выпускаемой продукции, ее себестоимость с выделением энергетической составляющей);

- описание схемы материальных и энергетических потоков;

- перечень и характеристика основного энергоиспользующего оборудования;

- данные о расходах энергоносителей;

- данные о работах по рациональному использованию энергии на предприятии.

Схема материальных и энергетическая потоков сопровождается описанием видов и параметров энергоносителей, состоянием использования вторичных энергетических ресурсов, системы учета и контроля расхода энергии и энергоносителей.

После составления энергетического баланса проводится энергетический аудит, т.е. обследование предприятия с целью сбора информации об источниках энергии, ее удельном потреблении на единицу выпускаемой продукции, разработка рекомендаций и технических решений по снижению энергетических затрат. Он является основным инструментом энергетического менеджмента.

Энергоаудит проводится в целях определения путей быстрого и эффективного снижения издержек на энергоресурсы и избежания неоправданных затрат на проведение мероприятий энергосбережения. Он может стать основательной базой, трамплином для качественного рывка в конкурентной борьбе на рынке товаров и услуг. Однако это верно только при правильной организации проведения энергетического обследования. В этом важна роль руководства и специалистов предприятия. Главным требованием является правильная постановка целей и задач проведения энергоаудита. От этого зависит, будет ли дальнейший курс на реформы, или всё закончится оформлением энергопаспорта.

Необходимо правильно выбрать аудитора под эти задачи и свои условия.

Аудит — дело новое, но уже зарекомендовал себя не с лучшей стороны. Виной тому недобросовестные энергоаудиторы. Существует устоявшаяся методика проведения этих работ, однако аудиторы часто идут по пути наименьшего сопротивления: делают то, что умеют и как умеют. Несоблюдение технологии является обычной практикой, а от этого Выбор организации энергоаудитора затруднён большим количеством и разнообразием фирм, работающих на этом не сформировавшемся рынке, отсутствием конкуренции и устоявшихся стандартов [4].

Работы по энергоаудиту выполняют:

Территориальные органы Госэнергонадзора — идеальный вариант, если нужно дёшево и быстро оформить энергетический паспорт.

Фирмы, торгующие энергосберегающим оборудованием — быстро и недорого проведут поверхностное обследование и навяжут внедрение их оборудования.

Инжиниринговые компании — часто проводят обследования с условием их участия во внедрении разработанных мероприятий.

Организации по наладке — долго и дорого будут проводить детальные измерения и всесторонние испытания.

Организации при технических ВУЗах и НИИ — отличаются нестандартным подходом, предложат недорогие и эффективные мероприятия, но не программу.

Эти работы могут выполнить специалисты предприятия. Ничто не заменит их знания и опыт работы на существующем объекте. Но у них множество других важных и повседневных забот. Им сложно взглянуть на свою работу со стороны и критически. Множество мест, где опытный аудитор определит нерациональное использование ресурсов, для них — обычная практика. Однако один-два опытных аудитора помогут разработать качественную программу и оформят результаты обследования.

Вот только выдать энергетический паспорт имеет право только организация-энергоаудитор.

Снижается качество обследования, и увеличиваются общие затраты заказчика.

Поэтому важно постоянно контролировать адекватность работы аудитора целям и задачам обследования.

По результатам энергоаудита руководство предприятия должно получить:

Оценку текущего энергопотребления с достоверными данными по объемам потребления всех ресурсов и суммам средств, затрачиваемым на них, по предприятию в целом, по отдельным участкам, и их удельные величины на каждый вид продукции.

Программу мероприятий по энергосбережению, содержащую систему мер организационного, правового и технического характера, направленных на постоянное и планомерное снижение издержек, при улучшении производственных, экономических и экологических показателей предприятия, и условий труда его персонала.

Таким образом, энергетическое обследование укажет правильные направления деятельности, а организовать и проводить практическую работу по повышению энергетической эффективности предприятия — задача его руководства и специалистов.

Сжатый воздух является одним из основных энергоресурсов и применяется как рабочая среда в технологических процессах (например, в химических производствах) и как энергоноситель (пневмоинструмент, пневмооснастка, пневмоавтоматика и т.д.) практически на всех предприятиях. Сжатый воздух применяется на электроподстанциях для приведения в действие пневматических приводов выключателей и разъединителей. В воздушных выключателях сжатый воздух используется для гашения электрической дуги и вентиляции внутренних полостей выключателей для удаления осаждающейся на них влаги. В выключателях с воздухонаполненным отделителем, а также в выключателях серий ВВБ, ВНВ и др. сжатый воздух выполняет роль основной изолирующей среды между главными контактами выключателя, находящегося в отключенном положении.

Потенциальная энергия сообщается воздуху в процессе его сжатия и используется затем в пневматических приводах для совершения механической работы. Потенциальная энергия преобразуется в кинетическую энергию струи расширяющегося сжатого воздуха.

Для работы воздушных установок сжатый воздух накапливается в резервуарах этих установок. В свою очередь резервуары пополняются от систем, предназначенных для получения сжатого воздуха.

Подбор оптимальной схемы распределения и рациональных режимов производства и потребления сжатого воздуха ведет к экономии, что не может не оказать значительного влияния на энергобаланс предприятия в целом. Поскольку на производство сжатого воздуха расходуется электроэнергия, его экономия влечет за собой снижение затрат на покупку энергоресурсов.

Особенностью выработки сжатого воздуха является то, что производительность компрессорного оборудования зависит от сезонного изменения плотности атмосферного воздуха (летом плотность воздуха на 15-17% ниже, чем зимой) и давления нагнетания.

Увеличение давления с 5,0 до 6,0 кгс/см2 влечет снижение производительности компрессора на 4-7%, а затраты энергии на компремирование при этом возрастают на 7-10%. Существенным фактором, негативно влияющим на работу компрессорного оборудования, является неритмичное потребление сжатого воздуха, объемы которого доходят на некоторых компрессорных станциях до 40%. Для обеспечения стабильной работы потребителей, при наличии значительных объемов неритмичного потребления, персонал компрессорных станций вынужден поддерживать повышенное давление сжатого воздуха на источниках. Кроме того, знакопеременные нагрузки на оборудование при частых циклах «загрузки-разгрузки» компрессоров влекут преждевременный выход из строя отдельных узлов, на восстановление которых требуются значительные финансовые средства, время и трудозатраты.

Сжатый воздух, в силу своих свойств, существенно отличается от других энергоресурсов:

- Сжатый воздух не обладает собственной калорийностью, характеризующей объемы использования пара и теплофикации;

- Сжатый воздух не обладает теплотворной способностью, являющейся основной характеристикой всех видов топлива;

- Сжатый воздух не используется в химических реакциях как кислород и твердое топливо;

- В силу своей многокомпонентности сжатый воздух не может быть использован для образования защитной среды как азот и аргон;

- Сжатый воздух не обладает достаточно высокой удельной теплоемкостью (как вода), характеризующей объемы перекачки технической воды;

- Сжатый воздух, отчасти, как и электроэнергия, используется в различных по принципу действия приводах для трансформации в механическую работу;

- Отличительной особенностью является возможность преобразования кинетической энергии струи энергоносителя (струйные пневмоприемники) в механическую.

Все эти отличия обусловливают специфику использования сжатого воздуха как энергоресурса. Основной характеристикой ресурса является способность выполнения работы единицей объема при рабочих параметрах. Отсюда вытекает прямая зависимость расхода ресурса от его плотности в сжатом состоянии. В свою очередь, плотность расходуемого воздуха зависит от давления и температуры.

Перечисленные выше свойства сжатого воздуха как энергоресурса и специфические особенности его выработки определяют необходимость организации работы по энергосбережению у потребителей, в сетях и на источниках сжатого воздуха. Необходимо искать и реализовывать наиболее эффективные способы выполнения этой работы, направленной на изменение и настройку системы распределения (конфигурацию и параметры сетей сжатого воздуха) в условиях изменения структуры основных потребителей и постоянно меняющихся требований к параметрам ресурса. В настоящее время эта работа включает в себя следующие основные направления:

- снижение объемов неритмичного потребления ресурса за счет перевода потребителей на локальное снабжение;

- перевод потребителей, не имеющих повышенных требований к параметрам ресурса на снабжение сжатым воздухом более низких параметров;

- снижение давления на источниках (магистральных воздухопроводах) за счет перераспределения снабжения потребителей со сходными требованиями к параметрам энергоносителя.

Регулирование давления сжатого воздуха является эффективным методом экономии энергоресурса. Снижение давления на 0,1 кг/см 2 позволяет сократить потребление сжатого воздуха примерно на 2 %. Существуют различные способы регулирования:

- установка ограничительных устройств;

- установка регуляторов и регулирующих клапанов;

- дросселирование на запорной арматуре.

Наиболее эффективным, но и наиболее затратным является второй способ.

Установка регулирующих клапанов позволяет точно поддерживать заданное давление либо его перепад. Установка ограничительных устройств требует предварительного расчета, а также определенных затрат на изготовление, но данный способ не позволяет осуществлять точное поддержание параметров на заданном уровне. Схожий эффект дает дросселирование на запорной арматуре.

В связи с разнообразием функций, выполняемых сжатым воздухом на предприятиях, к его качеству предъявляются определенные требования. Основными показателями качества сжатого воздуха являются давление, влажность и чистота воздуха от загрязнений механическими примесями.

Номинальное давление и колебания давления воздуха, не должны выходить за пределы определенных значений, так как только при соблюдении их заводы-изготовители гарантируют надежную работу аппаратов. К резким колебаниям давления в воздухораспределительной сети приводят сбросы воздуха при отключениях выключателей. Установки для производства сжатого воздуха во всех режимах работы должны с необходимой быстротой восстанавливать давление, создавая условия для безотказной работы аппаратов.

Степень влажности сжатого воздуха имеет особое значение, поскольку при большой влажности возможна конденсация влаги из воздуха как на внутренних поверхностях механизмов, так и на воздухопроводах. Влага на клапанах и вентилях в холодное время года может замерзнуть и вызвать отказ в работе. Влага на внутренних поверхностях деталей снижает их изоляционные свойства и может явиться причиной отказа. Таким образом, конструкции воздушных систем и пневматических приводов рассчитаны на применение в них сухого воздуха.

Таблица 1 — Классы качества сжатого воздуха

|

Класс |

Размер частиц, мкм |

Концентрация, мг/м 3 |

Содержание масла, мг/м 3 |

Точка росы, 0 С |

|

1 |

0,1 |

0,1 |

-70 |

|

|

2 |

1 |

1 |

0,1 |

-40 |

|

3 |

5 |

5 |

1 |

-20 |

|

4 |

40 |

10 |

5 |

3 |

|

5 |

— |

— |

25 |

7 |

|

6 |

— |

— |

— |

10 |

Содержание влаги в виде пара в сжатом воздухе оценивается его относительной влажностью, представляющей собой отношение массы водяного пара, находящегося в данном объеме воздуха, к массе насыщенного водяного пара в том же объеме воздуха и при той же температуре. Относительная влажность обычно выражается в процентах. Она увеличивается как при сжатии воздуха, так и при понижении его температуры. В обоих случаях относительная влажность будет повышаться, пока не наступит состояние насыщения, т. е. состояние равновесия между испарением жидкости и конденсацией пара из воздуха. Дальнейшее увеличение давления или понижение температуры воздуха (а также одновременное изменение этих параметров) приводит к дальнейшей конденсации излишка водяного пара, а относительная влажность, достигнув 100%, изменяться уже не будет.

В основу термодинамического способа осушки воздуха положено явление конденсации влаги из воздуха при его сжатии и охлаждении. В процессе сжатия воздуха количество влаги в каждой единице его объема возрастает, наступает состояние насыщения, и содержащийся в воздухе водяной пар частично превращается в жидкость. При сжатии воздух нагревается; его охлаждают. Чем ниже температура, до которой он охлаждается, тем больше влаги выпадает в осадок. Температура, при которой начинается образование конденсата, называется точкой росы. В эксплуатации сжатый воздух осушают до такой степени, чтобы точка росы была недостижима при возможных изменениях температуры воздуха в распределительных

Сжатый воздух очищают от пыли, продуктов коррозии и других механических примесей, так как, попадая на клапаны выключателей, они препятствуют плотному закрыванию клапанов, вызывают повышенные утечки и отказы в работе.

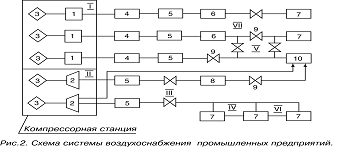

Мощность основного и вспомогательного оборудования установленного на компрессорной станции выбирается исходя из условий технологического процесса. Их схемы могут существенно отличаться и зависят в первую очередь от мощности предприятия. Например схема СВСПП (система воздухоснабжения промышленного предприятия) средней мощности может выглядеть

Рисунок 1 — Схема системы воздухоснабжения промышленных предприятий.

I — секция поршневых компрессоров компрессорной станции; II — секция турбокомпрессоров компрессорной станции; III — транспортные магистрали; IV — межцеховые сети; V — кольцевая сеть предприятия; VI — тупиковые сети; VII — напорные сети; 1 — поршневые компрессоры; 2 — центробежные компрессоры; 3 — фильтры; 4 — водо-маслоотделитель; 5 — концевые холодильники; 6 — ресивер; 7 — потребители воздуха; 8 — дожимной компрессор; 9 — запорно-регулирующая аппаратура; 10 — потребитель воздуха (использует воздух двух давлений)

В состав системы воздухоснабжения предприятия средней мощности входят компрессорные и воздуходувные (последние иногда входят в состав компрессорной станции в качестве отдельных установок) воздушные сети, трубопроводный или баллонный транспорт, распределительное устройство и потребители сжатого воздуха.

Компрессорные станции в зависимости от потребляемого количества воздуха (расхода Q или G) и его давления необходимого для потребителя могут комплектоваться:

центробежными и поршневыми компрессорами;

воздуходувками;

вентиляторами.

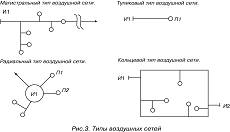

Для доставки воздуха потребителям используются разветвленные воздушные сети радиального, магистрального, кольцевого, тупикового типов.

Рисунок 2 — Типы воздушных сетей

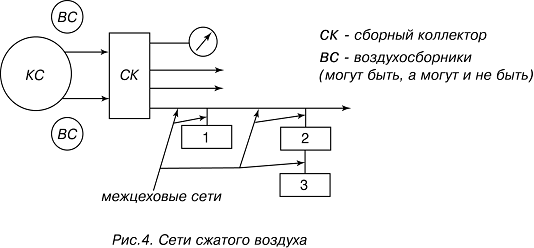

Сети сжатого воздуха на предприятии разделяют на межцеховые и внутренние. Межцеховые сети — участки сети от сборных коллекторов компрессорной станции до ввода в конкретный цех.

Рисунок 3 — Сети сжатого воздуха

Межцеховые сети прокладываются в каналах и траншеях (подземный способ прокладки), по эстакадам или лотках (надземный способ прокладки).

Выбранный способ прокладки должен обеспечивать возможность проведения ремонтных работ и ликвидаций аварий без остановки компрессорной станции. Для отключения отдельных участков цепи и осуществления переключений различного рода устанавливается запорно-регулирующая аппаратура (арматура).

К ней относятся: вентили; задвижки; заслонки; регуляторы; клапана и т.д.

Наиболее надежной считается схема, при которой на каждый крупный потребитель работает свой компрессор, однако в силу дороговизны таких схем чаще используются организация параллельной работы компрессоров на сборный коллектор. Для компенсации температурных деформаций используют:

специальные участки цепи (компенсаторы);

подвижные опоры;

подвижное закрепление трубопровода на опоре.

К внутри цеховым сетям сжатого воздуха относятся все участки воздушной сети начинающиеся от ввода в цех и предназначенные для обеспечения воздухом каждого из потребителей.

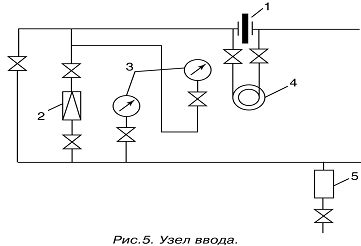

В местах ввода воздушной сети в цех оборудуются узлы ввода. Они могут быть выполнены по следующей схеме:

Рисунок 4 — Узел ввода.

— измерительная диафрагма; 2 — редукционный клапан; 3 — манометры; 4 — дифманометры; 5 — водо-маслоотделитель.

В состав узлов ввода также могут входить другие приборы и устройства (термометры, сборные коллектора, задвижки и т.д.).

Определение нагрузки на компрессорную станцию производится укрупненным или расчетным методами. Укрупненный метод основан на применении средних норм удельных расходов сжатого воздуха на единицу продукции или на каждую из операций обслуживаемого процесса. Средние удельные нормы устанавливаются опытным путем и с течением времени пересматриваются в сторону снижения.

При выполнении проектного задания или реконструкции действующего предприятия среднюю и максимальную нагрузки на компрессорную станцию следует определять, пользуясь расчетным методом. Это метод используется, когда известны типы и количество пневмоприемников и их можно разделить на два вида: пневмоинструменты (кратковременный режим работы) и пневмооборудование (длительный режим работы).

Коэффициент спроса может быть определен по графикам. Кривая коэффициента спроса составлена по данным расходов воздуха на судостроительных заводах. Отношение действительно расходуемого воздуха Q»АТР составляет 1,33. Коэффициент спроса тем меньше, чем больше однотипных групп пневмоинструментов с кратковременным режимом работы подключено к пневмосети, питающейся от компрессорной станции; KЗАГР — коэффициент загрузки показывает, какую часть от максимальной возможной загрузки составляет данная загрузка приемника с длительным режимом работы. На небольших производствах KЗАГР = 0,5 — 0,7;одн — коэффициент одновременности работы однотипных пневмоприемников показывает, какая часть всех установленных приемников находится в работе. Коэффициент одновременности может быть принят по табл. 10; Коэффициент использования пневмоприемника, принимаемый при расчете расхода воздуха, отличается от коэффициента использования, который принимается при расчете (выборе) оборудования или инструмента. Отличие их заключается в том, что под временем работы пневмоприемника за смену понимают время всех технологических операций, выполняемых этим пневмоприемником, в том числе вспомогательных, не считаясь с тем, что только часть операций происходит с расходом воздуха. Отсюда Kисп для расчетов расхода воздуха меньше Kисп, принимаемого при выборе пневмоприемника.

Коэффициенты использования в каждом отдельном случае могут быть различными, в зависимости от режима работы пневмоприемника и условий производства (индивидуальное, серийное или массовое).

Следует учитывать, что коэффициент использования Kисп и коэффициент одновременности Kодн это разные понятия. Коэффициент использования показывает степень использования одного пневмоприемника в течение длительного отрезка времени, например не менее одного часа, а коэффициент одновременности показывает степень одновременного участия в расходе воздуха группы однотипных пневмоприемников в течение какого-то минимального отрезка времени (для пневмоприемников — в течение одной минуты).

Коэффициентом нагрузки KНАГР называется отношение расхода воздуха при работе оборудования в условиях неполной загрузки к его расходу при работе с номинальной мощностью, т. е.

На некоторых предприятиях имеют место односменное, сезонное или кратковременное увеличение расхода воздуха за счет включения или одновременной работы крупных потребителей сжатого воздуха. Большие значения KMAX относятся к меньшему количеству потребителей с большими расходами воздуха при сравнительно редком включении. По максимальному расходу воздуха KMAX определяют диаметры трубопроводов сжатого воздуха и максимальную длительную нагрузку на компрессорную станцию, которая лежит в основе расчета и выбора компрессоров для компрессорной станции.

Максимальная длительная нагрузка на компрессорную станцию определяется по формуле где Р — коэффициент неодновременности, учитывающий несовпадение во времени слагаемых максимальных нагрузок; в зависимости от состава и числа групп пневмоприемников с неодинаковыми режимами работы он может иметь различные значения (в среднем Р 0,85-0,95 и с увеличением числа разных групп уменьшается); ZQMAX — сумма максимальных расходов воздуха 1 всеми потребителями, питающимися сжатым воздухом от компрессорной станции в рассматриваемую единицу времени. Изменения нагрузок на компрессорную станцию можно изобразить графиком потребления сжатого воздуха, который будет показывать степень использования работающих компрессорных установок в определенные отрезки времени. На компрессорной станции установлены 4 компрессора номинальной производительностью по 0,33 м /с каждый. Один из компрессоров резервный. Во вторую смену потребление сжатого воздуха составляет 60-65 % от расхода в первую смену. При работе трех компрессоров в 1-ю смену и при работе двух компрессоров во 2-ю смену пиковые нагрузки QnHK и QnHK, соответствующие максимальным расходам, обеспечи-ваются воздухом за счет объемов воздухосборников и емкости сети воздухопроводов.

График показывает, что потребление сжатого воздуха в течение суток происходит неравномерно. Площадь, ограниченная осью абсцисс, кривой графика и крайними ординатами, соответствует количеству сжатого воздуха, выработанного компрессорной станцией за определенный промежуток времени. Из графика видно, что даже когда пневмоприемники завода не работают, (например с 3 до 7 часов утра по графику) расход воздуха продолжается ввиду утечек через неплотности в местах соединения внешней сети с пневмоприемниками и утечек в механизмах самих потребителей сжатого воздуха, независимо от состояния потребителя.

Расходы воздуха в нерабочие часы покрываются за счет воздуха, находящегося в воздухопроводах и воздухосборниках. Во время работы пневмоприемников утечки воздуха увеличиваются и составляют 15-30 % от средней нагрузки на компрессорную станцию. Суточный график показывает, в какое время суток будут «пики» нагрузок. Это дает возможность подготовить оборудование к покрытию максимальных расходов. Кроме того, суточный график нагрузки на компрессорную станцию, на котором указаны величины давления в воздухопроводе на выходе из воздухосборников, позволяет внедрить автоматизацию включения и выключения компрессоров.

График нагрузки можно строить для месяца, сезона и года. Годовой график нагрузки позволяет судить о том, когда удобнее всего в течение года производить на данном предприятии профилактические осмотры и ремонты оборудования. График нагрузки компрессорной станции дает возможность судить об экономичности работы компрессорной станции, т. е. о степени использования установленной мощности (установленной производительности компрессорной станции).

Степень использования установленной мощности выражается коэффициентом использования установленной мощности д.

Машины для сжатия и перемещения газов или паров называются газодувными или компрессорными машинами. В дальнейшем будем употреблять термин «компрессорные машины» или просто компрессоры.

Компрессоры можно классифицировать по целому ряду признаков:

по виду сжимаемой среды: компрессоры воздушные, азотные, этиленовые, для сжатия углеводородных газов, кислородные, аммиачные, фреоновые, углекислотные и т.д.;

по числу цилиндров (для поршневых): одноцилиндровые, многоцилиндровые;

нормальные — давление у всасывающего патрубка равно атмосферному;

дожимные — давление выше атмосферного;

по роду привода;

с механическим приводом — от трансмиссий, валов, локомотивных осей и т. д.;

с электрическим приводом — преимущественно от электродвигателей переменного тока;

с паросиловым приводом — от паровой машины, паровой турбины;

с приводом от газовой турбины;

с приводом от двигателя внутреннего сгорания;

газомоторные, представляющие из себя единую машину «газовый двигатель-компрессор»;

по числу ступеней сжатия: одноступенчатые, многоступенчатые;

по местоположению компрессорного агрегата;

стационарные — установленные на неподвижном фундаменте;

транспортные (передвижные) — перемещающиеся со своей фундаментной рамой (авиационные, судовые, локомотивные, трамвайные и т. д.) или перемещающиеся на специальной тележке (для строительных работ, в шахтах и т. д.);

по охлаждению;

неохлаждаемые;

охлаждаемые водой с внутренним (рубашечным) охлаждением (во время цикла сжатия) и с промежуточным охлаждением (между ступенями сжатия);

охлаждаемые воздухом;

по развиваемому давлению;

вакуум-компрессоры, отсасывают газ из пространства с давлением ниже атмосферного и обычно нагнетают в пространство, где давление равно атмосферному или выше;

вентиляторы, давление нагнетания до 0,01 МПа;

- газодувки (воздуходувки), давление нагнетания от 0,01 до 0,35 МПа;

компрессоры, давление нагнетания свыше 0,35 МПа;

В свою очередь компрессоры по развиваемому давлению подразделяются на:

компрессоры низкого давления, работающие в диапазоне давлений 0,35-1 МПа;

компрессоры среднего давления, давление 1-10 МПа;

компрессоры высокого давления, 10-100 МПа;

компрессоры сверхвысокого давления, свыше 100 МПа.

Вентиляторы делятся на:

вентиляторы низкого давления (центробежные и осе-вые), давление нагнетания до 1000 Па;

среднего давления (центробежные), до 3000 Па;

высокого давления (центробежные), до 10 кПа (в отдельных экземплярах вентиляторов достигается давление до 15 кПа);

по устройству и принципу работы:

объемные, в том числе поршневые, с возвратно-поступательно-движущимися поршнями, простого действия с одной рабочей полостью или двойного действия;

с двумя рабочими полостями; ротационные, с вращающимися рабочими органами — пластинчатые, роторные и винтовые;

лопастные (лопаточные), которые, в свою очередь, делятся на центробежные (радиальные) с радиальным направлением движения рабочего тела, осевые (аксиальные) с осевым перемещением рабочего тела; лопаточные центробежные и осевые компрессоры и воздуходувки называются также турбокомпрессорами и турбовоздуходувками (турбомашины);

струйные (эжекторы, аспираторы), с использованием кинетической энергии предварительно расширившегося рабочего тела для подсоса и сжатия воздуха (газа) низкого давления [5].

Экономичность работы компрессорной станции в значительной мере зависит от правильного использования производительности установленных на станции компрессоров. При эксплуатации компрессоров имеют место потери сжатого воздуха и потери электроэнергии, обусловленные ненормальным температурным режимом компрессоров; при тяжелом температурном режиме перерасходуется работа, идущая па сжатие воздуха, что приводит к значительному снижению изотермического к. п. д. компрессоров.

Потери сжатого воздуха уменьшают подачу компрессоров У большинства компрессоров производительность снижается главным образом при наличии неплотности всасывающих и нагнетательных клапанов. Производительность компрессора, измеряемая за нагнетательным патрубком, зависит от расхода воздуха пневмоприемниками, подключенными к сети воздухопроводов. Например, если расход воздуха в сети больше производительности компрессора, то давление воздуха у нагнетательного патрубка компрессора снижается и в первый момент производительность компрессора повышается.

Когда расход воздуха в сети меньше производительности компрессора, давление воздуха у нагнетательного патрубка компрессора возрастает. При переменном расходе воздуха необходимо регулировать производительность компрессора, поддерживая в сети воздухопроводов постоянное давление. Для поддержания в сети требуемого давления необходимо своевременно останавливать часть работающих компрессоров и содержать в полной исправности автоматические регуляторы давления.

Для поршневых компрессоров подобный вид регулирования реализуется двумя способами: воздействием на клапаны компрессора и присоединением дополнительных полостей. При регулировании воздействием на клапаны цилиндра изменение производительности достигается частичным или полным возвратом газа из полости цилиндра во всасывающий патрубок. Наиболее распространенным способом такого регулирования является отжим всасывающих клапанов.

Если воспрепятствовать закрытию самодействующего всасывающего клапана, то газ, поступивший в цилиндр при ходе всасывания, при обратном ходе поршня будет вытеснен из цилиндра через тот же всасывающий клапан.

Полный отжим всасывающих клапанов. Его осуществляют либо вручную (непосредственно или с пульта управления), либо автоматически. Ручное управление используют преимущественно у крупных компрессоров для разгрузки при пуске, а автоматическое — у компрессоров небольшой и средней производительности для прерывистого и ступенчатого регулирования. Частичный отжим всасывающих клапанов. Такой отжим иногда осуществляют, используя устройства для отжима клапанов вручную. При неполном отжиме клапана сквозь образовавшуюся щель уходит часть сжимаемого газа, и производительность компрессора понижается.

Отжим всасывающих клапанов на части хода. Этот способ регулирования состоит в том, что к концу всасывания всасывающие клапаны принудительно удерживаются, в открытом состоянии и в начале обратного хода поршня газ свободно уходит из цилиндра, Сжатие начинается лишь после того, как на некоторой части хода поршня всасывающие клапана закрываются. Изменяя длительность периода задержки закрытия клапанов, осуществляют плавное регулирование, которое экономично, так как затрачиваемая работа уменьшается почти пропорционально производительности.

Регулирование присоединением дополнительных полостей. Дополнительные полости выполняют постоянного или переменного объёма и располагают либо непосредственно в цилиндре, либо в отдельных баллонах, соединенных с рабочей полостью цилиндра. Последовательное присоединение к цилиндру отдельных полостей постоянного объёма даёт ступенчатое регулирование производительности. Для осуществления плавного регулирования применяют полости переменного объёма, выполняя их виде вариаторов, т.е. аппаратов, состоящих из цилиндра с поршнем, перестановкой которого можно изменять объём присоединяемой полости. Для турбокомпрессоров данный вид регулирования заключается в повороте лопаток направляющего аппарата.

энергоноситель воздух компрессор

Сжатый воздух используется во многих отраслях промышленности. Одной из наиболее распространенных областей применения сжатого воздуха является производство покрытий.

Существует множество типов компрессоров. Каждый тип компрессора служит строго для определенных целей.

Ротационные компрессоры наиболее популярны в последнее время. Они обычно менее шумные, легче устанавливаются и менее дорогие по сравнению с компрессорами возвратно-поступательного типа. Конструкция их представляет собой ротор, соединенный с лопастями, эксцентрично установленными в корпусе. Смазочная жидкость используется в данном типе компрессоров, как для герметизации, так и для охлаждения. Очень важно при обслуживании данных компрессоров не допускать попадания смазки в систему сжатого воздуха. Рекомендуется применять адсорбционные фильтры, чтобы удалять остаточное масло из потока воздуха.

Возвратно-поступательные компрессоры также часто употребляются в настоящее время. Камера давления состоит из поршня, оснащенного поршневыми кольцами автомобильного типа, цилиндром и блоками впускных и разгрузочных клапанов. Компрессоры могут быть одноступенчатые, двухступенчатые и многоступенчатые, с воздушным либо водяным охлаждением.

Эффективность одноступенчатых компрессоров при давлении выше 7 атм. очень низкая. Когда необходимо давление воздуха выше 7 атм., но не более 14 атм., обычно используются двухступенчатые компрессоры.

Необходимо учитывать следующие аспекты при выборе компрессора для конкретного случая изготовления покрытий.

Прежде всего, следует изучить технологию процесса нанесения порошковых красок, выяснить, каковы потребление воздуха и необходимое максимальное давление. Нужно учесть и возможные дополнительные потребности. Кроме того, коэффициент запаса, составляющий, по крайней мере 25 %, должен быть предусмотрен для компенсации временного снижения производительности, утечек и непредвиденных осложнений. Очень важно, чтобы выбранный компрессор был нужного типа и размера, соответствовал предъявляемым к нему требованиям.

В зависимости от требуемого давления следует определить, какой необходим компрессор — одноступенчатый либо двухступенчатый.

Лучше предусмотреть возможность использования двух компрессоров: одного большого, работающего на полную мощность, для нормального полноценного рабочего дня, и небольшого — для второй смены либо неполного рабочего дня, когда нет необходимости использовать компрессор, работающий на полную мощность. Иногда общая потребность в воздухе может быть обеспечена только двумя компрессорами. Это может гарантировать постоянную подачу воздуха в случае сбоя в работе одного из компрессоров. При выборе комбинации должны учитываться оценка потребностей и экономические соображения.

Контрольно-измерительные приборы необходимо выбирать с учетом рабочего цикла компрессора. Для этого надо знать:

Будут ли требования к использованию воздуха переменными? В данном случае лучше всего подходит автоматическое управление. Рабочий цикл должен быть приблизительно такой: 1/3 времени — функционирование и 2/3 времени — простой.

Будут ли требования к использованию воздуха строго постоянными? В данном случае лучше всего использовать постоянное сервисное управление.

Изменяются ли в течение времени требования к использованию воздуха или остаются постоянными? В таком случае лучшее решение — иметь двойное управление, такое, как автоматическое управление начала/окончания работы и постоянное сервисное управление. Это позволяет пользователю получить определенные экономические преимущества при работе компрессора.

Компоновкой компрессорной станции называется взаимное расположение ее сооружений на отведенной площадке, а также взаимное расположение производственных и бытовых помещений в главном здании компрессорной станции и расположение в них основного и вспомогательного оборудования компрессорных установок.

При выполнении компоновки компрессорной станции необходимо:

соблюдать, при наименьшей стоимости строительства, надежность, безопасность и удобство обслуживания оборудования, как в нормальных, так и в аварийных условиях при наименьшем количестве обслуживающего персонала и максимальном использовании средств автоматизации;

компактно располагать оборудование и помещения, что приведет к сокращению площадей и объемов помещений, а также длин коммуникаций (трубопроводов, электрокабелей и пр.);

выделять взрывоопасное и пожароопасное оборудование и материалы в отдельные помещения, отвечающие специальным условиям и нормам;

предусматривать защиту строительных конструкций здания от действия вибрационных колебаний при работе оборудования, создающего эти колебания;

предусматривать возможность последующей замены малопроизводительного или морально устаревшего оборудования на новое без коренной реконструкции здания; предусматривать возможность расширения и увеличения мощности компрессорной станции без нарушения эксплуатации оборудования во время выполнения работ по реконструкции;

соблюдать требования правил техники безопасности и охраны труда, санитарных и строительных норм, технических условий и правил проектирования промышленных предприятий, а также противопожарных правил. Компоновка компрессорной станции должна выполняться главным образом с учетом возможных минимальных первоначальных затрат и минимальных ежегодных издержек на эксплуатацию компрессорных установок, то есть по минимуму годовых приведенных затрат [3].

К сооружениям компрессорной станции относятся: главное здание, воздухосборники или другие группы воздухохранительных емкостей, водоснабжающие и водоохлаждающие устройства (насосная станция, напорная башня, градирня, бассейн и т. п.), отдельно стоящие или пристраиваемые воздухозаборные устройства (воздухоприемники, возду-хозаборные шахты, фильтркамеры) различные колодцы, лестницы и площадки обслуживания оборудования и арматуры, а также трансформаторные подстанции.

В каждом отдельном случае состав основных частей главного здания и вспомогательных сооружений компрессорной станции различен и зависит от установленной производительности компрессорной станции, места расположения ее на площадке предприятия, принятых схем водоснабжения, электроснабжения, теплоснабжения, а также от того, будет ли машинный зал компрессорной станции построен в виде отдельно стоящего здания в комплексе других сооружений или он будет примыкать к другому производственному корпусу. Состав сооружений компрессорной станции оказывает прямое влияние на ее компоновку.

Вспомогательное оборудование предназначено для обеспечения экономичной, надежной и длительной работы компрессорной станции, уменьшения износа компрессоров, а также для подачи потребителям сжатого воздуха требуемого давления, необходимой температуры, чистоты и минимальной влажности.

К вспомогательному оборудованию компрессорной станции относятся:

устройства для очистки всасываемого воздуха от механических примесей и влаги — фильтркамеры и фильтры;

устройства для очистки и осушки нагнетаемого воздуха от масла и воды — масловодоотделители;

сосуды для аккумулирования воздуха и выравнивания давления в пневмосети — воздухосборники (ресиверы), воздухохранительные емкости (баллоны), буферные емкости;

устройства для осушки нагнетаемого воздуха — осушительные установки;

устройства для наполнения воздуха в баллоны (наполнительные рампы).

Вспомогательное оборудование для простейшей установки низкого давления с двухступенчатым поршневым компрессором выбирается и размещается в соответствии с принципиальной схемой производства сжатого воздуха. Встречаются компрессорные установки, у которых отсутствует один или несколько отдельных элементов описанной выше схемы; например, приемный тракт, всасывающий трубопровод, конечный охладитель, нагнетательные трубопроводы.

Для малой компрессорной установки производительностью до 0,05 м /с в отдельных случаях воздухоприемник и фильтр можно устанавливать непосредственно на компрессоре; в этом случае отсутствуют приемный тракт и всасывающий трубопровод. Иногда эксплуатируются компрессорные установки без конечного охладителя или применяется такая конструкция конечного охладителя, в котором имеется масловодоотделитель. Вместо воздухосборника могут быть установлены баллоны и другие воздухохранительные емкости. Магистральный воздухопровод может быть выполнен в виде коллектора с расходящимися межцеховыми воздухопроводами или в виде коллектора, из которого производится наполнение (зарядка) баллонов сжатым воздухом.

В настоящее время на компрессорных станциях все более широкое применение находит комплексная автоматизация. Ведутся исследовательские работы по полной автоматизации и работе станции в автономном режиме без участия человека или при дистанционном управлении. Автоматизация компрессорных установок повышает их к. п. д., увеличивает надежность работы, улучшает условия труда обслуживающего персонала, сокращая его количество. С помощью средств автоматизации:

осуществляется (автоматически) тепловой контроль производства сжатого воздуха посредством указывающих или регистрирующих приборов, обеспечивающих (автоматически) непрерывный контроль процесса сжатия воздуха, анализ работы оборудования и всей компрессорной станции;

регулируется работа компрессорных установок путем автоматического поддержания величин регулируемых параметров в заданном диапазоне или автоматически производится необходимое изменение их;

автоматически и дистанционно управляются регулирующие или запорные органы агрегатов, механизмов и коммуникаций;

производятся автоматические пуски или остановки вспомогательного и резервного оборудования;

защищаются (автоматически) оборудования от ошибочных действий персонала; случайных самовыключение машин и приборов, при авариях с другими элементами установки получения сжатого воздуха, а также при ненормальных режимах работы агрегатов, систем водоснабжения и смазки. Расходы, связанные с применением автоматизации в компрессорной станции, быстро окупаются. Автоматизацию управлением компрессорных станций производится в зависимости от необходимого объема автоматизации, подтвержденного технико-экономическим анализом, а также соображениями повышения надежности работы оборудования.

В свою очередь, автоматизация и контроль работы оборудования повышают надежность и экономичность компрессорной станции только при условии правильного и безотказного действия всех автоматизирующих устройств и измерительных приборов. Для небольших компрессорных станций целесообразно применение частичной автоматизации и сигнализации.

Для расчета и выбора варианта системы автоматического регулирования производительности компрессорной станции необходимо:

определить суточный график нагрузки на компрессорную станцию, который строится на основании замеров расходов воздуха в разное время суток;

построить график давлений в воздухопроводе, идущем от компрессорной станции до крайнего потребителя (произвести гидравлический расчет сети);

определить по совмещенному графику давлений и нагрузок точки отбора импульсов давлений, при которых происходят автоматическое включение и выключение каждого компрессора;

составить таблицу, в которой указать последовательность ручных и автоматических включений и выключений компрессоров в зависимости от импульсов давлений [4].

Для правильной работы системы автоматики необходимо у потребителей с мгновенными пиками расхода (например, воздушных молотов) устанавливать надлежащей емкости воздухосборники (аккумуляторы), выравнивающие мгновенные колебания давлений. Автоматизация системы водоснабжения компрессорной станции. В связи с большими расходами воды в крупных компрессорных станциях целесообразно внедрение автоматики в системах водоснабжения. Этим достигается экономия воды и, соответственно, снижение удельных затрат на выработку сжатого воздуха.

Приборы и средства автоматики используются для:

выключения воды, идущей на каждый компрессор спустя 10 минут после остановки компрессора;

включения подачи воды не менее чем за 0,5 минут до включения компрессора;

регулирования подачи воды на охлаждение воздуха и масла в зависимости от температур охлаждаемых сред (или охлаждающей воды);

автоматического включения и выключения насосов системы оборотного или прямоточного водоснабжения компрессорной станции.

Автоматический контроль над поступлением воды в систему охлаждения компрессоров и сжатого воздуха в охладителях можно осуществлять с помощью приборов, которые устанавливаются в местах истечения воды из рубашек цилиндров и охладителя и работают по следующему принципу: при прекращении истечения воды из компрессора включается вначале аварийная сигнализация, а затем останавливается компрессор.

Энергообеспечение большинства промышленных предприятий построено на централизованной системе, когда они получают энергоносители со стороны: электроэнергию — от энергетической системы (через заводскую понизительную подстанцию) или от заводской электростанции, связанной с энергетической системой; пар — по тепловой сети районной энергетической системы при заводской теплоцентрали; газ — из сети дальнего газоснабжения природным газом.

Потребляемые предприятием энергоресурсы могут производиться, и на самом предприятии: электроэнергия — на заводской электрической станции, пар и горячая вода — в котельных, генераторный газ — на газогенераторной станции.

Основными задачами энергетического хозяйства являются надежное и бесперебойное обеспечение предприятия всеми видами энергии установленных параметров при минимальных затратах.

Энергообеспечение предприятия имеет специфические особенности, обусловленные особенностями производства и потребления энергии:

производство энергии, как правило, должно осуществляться в момент потребления;

энергия должна доставляться на рабочие места бесперебойно и в необходимом количестве. Перебои в снабжении энергией вызывают прекращение процесса производства, нарушение технологии;

энергия потребляется неравномерно в течение суток и года. Это вызвано природными условиями (летние и зимние периоды, день, ночь) и организацией производства;

мощность установок по производству энергии должна обеспечивать максимум потребления.

По характеру использования энергия бывает: технологической, двигательной (силовой), отопительной, осветительной и санитарно-вентиляционной. Для промышленных предприятий наибольшее значение имеет потребление энергии на двигательные и технологические цели. В качестве двигательной силы технологического и подъемно-транспортного оборудования используются главным образом электроэнергия и в небольшом количестве пар и сжатый воздух.

Различные виды энергии и энергоносителей применяются на всех стадиях технологии производства изделия. При этом единство и взаимообусловленность технологии и энергетики — наиболее характерная черта большинства производственных процессов промышленного предприятия. В число потребителей электроэнергии необходимо отнести и такие участки производства, как слаботочные средства связи: телефоны, радио, диспетчерская связь.

На всех предприятиях-энергопотребителях должен быть составлен энергетический паспорт, который является нормативно-хозяйственным документом, утвержденным по единой государственной форме. В таком паспорте отражаются все основные сведения об энергохозяйстве предприятия и производится оценка эффективности использования топливно-энергетических ресурсов по объектам предприятия.

1. Борбат В. С. Учебное пособие по дисциплине Электроснабжение промышленных предприятий «Разработка схемы электроснабжения промышленных предприятий», 2002.

. Князевский Б.А., Липкин Б.Ю., «Электроснабжение промышленных предприятий», учебник, 2-е издание, переработан и дополнен, — М.: Высшая школа, 1979.

. Коновалова Л.Л., Рожкова Л.Д. Электроснабжение промышленных предприятий и установок.- Энергоатомиздат, 1989.

. Мукосеев Ю.Л., «Электроснабжение промышленных предприятий», учебник для вузов, М.: Энергия, 1973.

. Федоров А.А., Сербиновский Г.В., Справочник по электроснабжению промышленных предприятий. Промышленные электрические сети. 2-е издание, переработан и дополнен, — М.: Энергия, 1980.

. Ямских А.Г. Электроснабжение объектов: учебно-методическое пособие к курсовому и дипломному проектированию для специальности 1806. Братский ЦБ колледж БрГТУ, 2002.