Несмотря на сложный экономический период развития нашей страны, темпы развития в нефтедобывающей и нефтеперерабатывающей отраслях, как важной части топливно-энергетического комплекса, продолжают расти.

Любая отрасль промышленности не может обойтись без топлива. Для бесперебойного обеспечения работы автотранспорта, сельскохозяйственной техники, производственных предприятий, объектов электро-, теплообеспечения создана разветвленная сеть нефтеперерабатывающих заводов и комбинатов с различными типами складов: сырьевыми, товарными, промежуточными, целевыми, готовой продукции.

Резервуарные парки являются одними из основных сооружений складов нефти и нефтепродуктов. Увеличение объема добычи и переработки нефти вызывает увеличение объемов резервуарных парков.

Общее состояние резервуарных парков характеризуется повышением объема и номенклатуры хранимых нефтепродуктов, а также единичной вместимости резервуаров. В связи с этим пожарная опасность данных объектов обуславливается тем, что на сравнительно небольших площадях сосредотачивается значительное количество пожароопасных жидкостей, исчисляемое порой сотнями тысяч тонн.

Несмотря на осуществление обширного комплекса мероприятий по обеспечению пожарной безопасности резервуарных парков в них происходят пожары как у нас в стране, так и за рубежом. Этот факт свидетельствует о том, что проблема пожарной защиты данных объектов требует дальнейшего усовершенствования.

Наряду с проблемой снижения пожарной опасности резервуарных парков, не менее актуальна проблема защиты окружающей среды от испарения нефтепродуктов.

Меры борьбы с потерей углеводородов от испарений, используемые в отечественной практике не являются совершенными, поскольку лишь уменьшают потери, но не ликвидируют их. Решение проблемы снижения пожарной опасности резервуарных парков и защиты окружающей среды возможно при внедрении современных методов, исключающих или ограничивающих при хранении потери от испарения нефтепродуктов и образование взрывоопасных концентраций.

1. Статистика пожаров

В тематическом обзоре «Пожары резервуаров с нефтью и нефтепродуктами» проанализированы пожары, произошедшие с 1970 по 1990 гг. на территории бывшего СССР. Всего за исследуемый период зарегистрировано 238 пожаров на объектах добычи, транспорта, хранения и переработки нефти и нефтепродуктов.

Анализ пожарной опасности нефтепродуктов на нефтебазе объект ...

... последующей оценкой остаточного ресурса РВС. 2. Характеристика объекта и технологического процесса хранения нефтепродуктов на нефтебазе. Оценка пожарной опасности хранения нефтепродуктов 2.1 История развития нефтебаз История возникновения ... только при комплексном подходе к исследованию и оценке пожарной опасности с учётом всех связанных с пожаром основных процессов, начиная со стадии нормальной ...

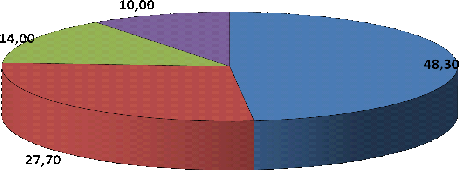

Статистика свидетельствует, что в системе Главтранснефти произошло пожаров: на насосных нефтепроводов — 10%, на нефтепромыслах — 14%, на НПЗ — 27,7%, а на распределительных нефтебазах зафиксирована наибольшая доля пожаров — 48,3%.

На наземных резервуарах произошло 93,3% пожаров и аварий из общего их числа. По виду хранимых продуктов эти пожары распределились следующим образом: 32,4% — на резервуарах с сырой нефтью; 53,8% — на резервуарах с бензином; и 13,8% — на резервуарах с другими видами нефтепродуктов (мазут, керосин, дизельное топливо, масло и др.).

Пожары происходили, в основном (222 случая), на действующих резервуарах типа РВС, из них в 194 случаях (81,5%) пожар возникал в резервуарах с бензином и сырой нефтью.

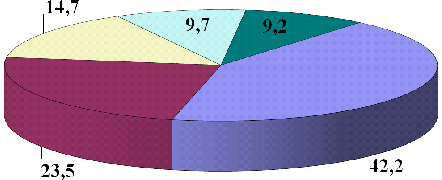

Установлено, что основными источниками зажигания, от которых возникали пожары, являются: огневые и ремонтные работы (23,5%), искры электроустановок (14,7%), проявления атмосферного электричества (9,2%), разряды статистического электричества (9,7%), большая часть всех пожаров на резервуарах (42,2%) произошла от самовозгорания пирофорных отложений, неосторожного обращения с огнем, поджогов и других источников зажигания. Доля пожаров от перечисленных источников зажигания, существенно различается по отраслям промышленности.

За исследованный период средняя частота возникновения пожаров и загораний в год составляет: на распределительных нефтебазах — 5,75; в резервуарных парках НПЗ — 3,3; на промыслах — 1,65; на нефтепроводах — 1,2. Средняя частота пожаров по всем объектам и отраслям нефтяной и нефтеперерабатывающей промышленности составили 12 пожаров в год.

Рис. 1.1. Места возникновения пожаров

- Распределительные нефтебазы 48,3%

- Нефтеперерабатывающие заводы 27,7%

- Нефтепромыслы 14%

- Насосные станции нефтепроводов 10%

Рис. 1.2. Основные источники зажигания

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/obespechenie-bezopasnosti-pri-ekspluatatsii-neftyanyih-rezervuarov/

1. Пожары от самовозгорания пирофорных отложений, поджогов, неосторожного обращения с огнём. 42,2%

- Огневые и ремонтные работы. 23,5%

- Искры электроустановок. 14,7%

- Разряды статического электричества. 9,7%

- Проявления атмосферного электричества. 9,2%

Важную информацию для разработки мер пожарной безопасности дают сведения о непосредственном источнике зажигания взрывоопасной паровоздушной смеси. Однако примерно для 5% пожаров непосредственный источник зажигания не установлен, но из этого количества причиной 4 пожаров были повреждения оборудования, нарушения технологического режима, повышенная загазованность территории резервуарного парка. В этих случаях, естественно, источник зажигания является вторичным и второстепенным фактором, а защита должна быть направлена на поддержание исправности оборудования и нормальное ведение технологического процесса.

Из установленных непосредственных источников зажигания наиболее распространенный, огневые работы — 23% (почти каждый третий пожар).

Обеспечение мер безопасности во время пожаров

... электричества; грозовые разряды; некачественное строительство зданий и сооружений; пренебрежение правилами техники безопасности; поджоги. В зависимости от места возникновения различают: пожары на транспортных средствах; степные и полевые пожары; подземные пожары ... такой скоростью, что после воспламенения их от источника зажигание возникает устойчивое горение. Температурные пределы воспламенения - ...

Неосторожное обращение с огнем, допущенное при ремонте резервуаров, электрические и механические искры или горячие выхлопы глушителя автомобиля при очистке резервуара через нижний люк стали причиной 9 (11,8%) пожаров. В целом при очистке и ремонте резервуаров произошло 29 пожаров, что составляет 37,6% общего числа. Необходимо отметить, что 14 пожаров на резервуарах (18%) возникли от самовозгорания пирофорных отложений, причем 64% пожаров, происшедших по этой причине, отмечено на объектах добычи нефти и 36% — в резервуарных парках на нефтеперерабатывающих заводах.

Примечательно, что 65% пожаров, происходит в весенне-летний период и основными источниками зажигания (не считая огневые и ремонтные работы) являются разряды атмосферного электричества (22,2%), а также огневые технологические установки (16,5%).

Здесь надо отметить, что в первом случае (разряды атмосферного электричества) загорались резервуары только на насосных станциях нефтепродуктов, что говорит о ненадежности существующей молниезащиты и необходимости ее усовершенствования на данных объектах.

Огневые технологические установки, как источник зажигания, проявлялись только на нефтепромысловых объектах.

В качестве характерного примера связанного с технологическим процессом хранения нефти и нефтепродуктов, может служить описание пожара, произошедшего 22 августа этого года на резервуарном парке ЛПДС «Конда» Урайского УМН ОАО «Сибнефтепровод» которая расположена на территории Кондинского района Ханты-Мансийского автономного округа Тюменской области.

Пожары, происходящие в резервуарах с ЛВЖ, как правило, начинаются с взрыва, что приводит к выводу из строя автоматических установок пожаротушения. В этом случае, тушение пожаров требует больших расходов воды для защиты горящего и соседних резервуаров, большого количества личного состава и техники. Эти пожары труднотушимы, носят затяжной характер, приводят к значительным материальным ущербам, сопровождаются сильными тепловыми потоками, распространяющимися на большие расстояния, осложняют работу пожарных и являются причинами возникновения массовых пожаров в резервуарных парках.

1 Общая характеристика ОАО «ЯРНПЗ»

ОАО «Ярославский нефтеперерабатывающий завод» — крупнейшее предприятие города и по своему предназначению относится к объектам категории особой важности. Площадь завода составляет 617 га, из которой под застройкой и технологическим оборудованием находится 383 га. Плотность застройки территории объекта составляет 62%.

Основными процессами переработки нефти являются:

- Транспортировка, получение и хранение сырья;

- Первичная перегонка электрообезвоженной и обессоленной нефти;

- Гидроочистка бензинов, керосинов и дизельного топлива;

- Каталитический риформинг бензиновых фракций;

- Каталитический крекинг;

- Газофракционирование;

- Производство нефтебитумов и коксов.

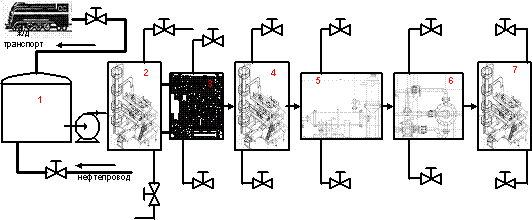

Принципиальная схема переработки приведена на рис. 2.1. Мощность нефтепереработки по сырью составляет 20 млн. тонн в год.

Основной продукцией выпускаемой заводом являются: бензин различных марок; дизельное топливо; топочный мазут; керосин (осветительный, тракторный); сжиженный газ; нефтебитум.

На заводе имеется 57 технологических установок, более 100 резервуаров для хранения ЛВЖ и ГЖ, общей вместимостью, превышающей 620 тыс. м 3 , сливо-наливные эстакады, насосные станции и другое.

Промышленные взрывы и пожары

... шторма. Массовый пожар - совокупность отдельных и сплошных пожаров. К ним относятся: пожары и выбросы горючей жидкости в резервуарах нефти и нефтепродуктов; пожары и выбросы газовых и нефтяных фонтанов; пожары на ... образовывать с воздухом взрывоопасные смеси. Б - процесс получения, хранения и применения легковоспламеняющихся и горючих жидкостей, температура вспышки паров которых составляет 280 - ...

Сырьевые парки рассчитаны для хранения 5-ти суточного запаса нефти, товарные парки для хранения 10-15 суточного запаса продукции.

В комплекс завода также входят 96 насосных для перегонки нефтепродуктов, 17 компрессорных установок, 10 складских зданий для хранения горючих материалов, нефтеуловители и трубопроводы общей протяженностью более 300 км, с находящимися в них нефтепродуктами до 20 тыс. м 3 , 5 складов с сжиженными газами емкостью по 8,3 тыс. м3 . каждый.

На заводе постоянно находится около 700 тыс. м 3 легковоспламеняющихся и горючих жидкостей, из них 160 тыс. м3 сырой нефти и более 500 тыс. м3 бензина, керосина, дизельного топлива, мазута и масла. Нефть и нефтепродукты поступают на хранение с температурами:

- бензин 10 — 15 °С;

- нефть 7 — 10 °С;

- мазут 80 — 90 °С;

- керосин 40 — 50 °С;

- дизельное топливо 50 — 60 °С.

Причём температуры бензинов и нефти выше температуры вспышки их паров.

1.2 Технология хранения нефти и нефтепродуктов на товарно-сырьевой базе

Резервуарный парк ОАО «Ярославский нефтеперерабатывающий завод» — товарно-сырьевая группа, представляющая собой комплекс наземных и подземных резервуаров различной емкости: от 5 тыс. м 3 . до 20 тыс. м3 .

Товарно-сырьевая группа (парк) «ЯРНПЗ» относится к складу первой группы и 1 категории по вместимости (согласно 123-ФЗ).

Общая вместимость резервуарного парка более 620 тыс. м 3 .

Рис. 2.1. Принципиальная схема переработки нефти

- Транспортировка, получение и хранение сырья;

- 2. Первичная перегонка электрообезвоженной и обессоленной нефти;

- Гидроочистка бензинов, керосинов и дизельного топлива;

- 4. Каталитический риформинг бензиновых фракций;

- Каталитический крекинг;

- 6. Газофракционирование;

- 7. Производство нефтебитумов и коксов.

Все имеющиеся резервуары размещены по группам (согласно конструкции резервуаров, их вместимости и хранящегося в них нефтепродукта).

Резервуарный парк состоит из:

- 6-ти РВСПК вместимостью по 20 тыс. м 3 . каждый, по два резервуара в каждой группе (для хранения сырой нефти приходящей по трубопроводу);

- 17-ти РВС вместимостью по 20 тыс. м 3 . каждый, 12 из них с понтонами, 6 резервуаров с нефтью, 5 резервуаров с дизельным топливом (без понтона) и 6 резервуаров с бензином;

- 5-ти РВС вместимостью по 10 тыс. м 3 . каждый (с понтонами) — с бензином;

- 17-ти подземных резервуаров вместимостью по 10 тыс. м 3 каждый — с мазутом;

- 12-ти РВС вместимостью по 5 тыс. м 3 каждый (без понтона) с ТС-1;

- 2-х наземных резервуаров (с понтонами) вместимостью по 1 тыс. м 3 с остаточным продуктом после чистки резервуаров.

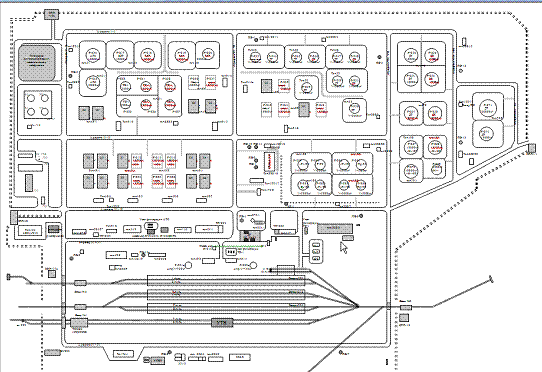

Расположение групп резервуаров различное (схема резервуарного парка ОАО «ЯРНПЗ» на рис. 2.2.) для хранения бензина, керосина, дизельного топлива. Каждая группа резервуаров, находящихся в резервуарном парке имеет обвалование в зависимости от емкости резервуаров. Так, например, каждая группа резервуаров (V=20 тыс. м 3 ) имеет обвалование общей площадью 16268 м2 (по Sобв 1го р-ра = 8134 м2 ), высота обвалования Нобв = 3 м, толщина в верхней части Вобв. верх = 1 м и в нижней части Вобв. ниж = 3 м.

Тема работы Технология проведения товарно-коммерческих операций ...

... сплавов Технические характеристики резервуара Конструкции и оборудование резервуара Понтон назначение и принцип работы Устройство понтона Устройство поплавка Основные технические данные понтона «КонТЭК» Уплотняющий ... работы Дипломной работы Студенту: Группа ФИО 3-2Т01 Адушкин Антон Валерьевич Тема работы: «Технология проведения товарно-коммерческих операций с нефтью с использованием резервуаров» ...

Резервуары объемом по 10 тыс. м 3 , находящиеся в группах, имеют общую площадь обвалования каждой группы 13200 м2 (по Soбв 1го р-ра = 6600 м2 ), высота Нобв = 3 м, толщина Вобв. верх = 1 м и Вобв. ниж=3 м. Днища резервуаров плоские стальные.

Резервуары вертикальные стальные (РВС) предназначены для приема, хранения, выдачи нефтепродуктов, воды, а также других жидкостей, в различных климатических условиях.

Рис. 2.2. Схема резервуарного парка

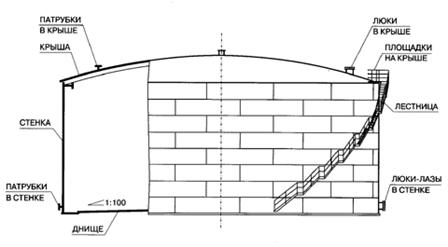

Резервуар состоит из цилиндрического корпуса, плоского днища и стационарной крыши. Также применяются резервуары с плавающей крышей (РВСПК) и понтоном (РВСП).

Плавающая крыша, находящаяся на поверхности жидкости, предназначена для сокращения потерь от испарения и как вследствие этого уменьшения возможности возникновения взрыва и пожара. Понтон так же предназначен для уменьшения потерь от испарения.

Техническая характеристика РВС-10000

- номинальный объем, м 3 10000

- внутренний диаметр, мм 34200

- высота стенки, мм 12000

- полезная емкость, м 3 9735

- материал резервуара, сталь

- количество поясов, шт. 8:

толщина поясов от 6 мм (вверху)

до 12 мм (внизу)

- длина окружности, м 107,4

- площадь зеркала резервуара, м 2 918,6

- скорость опорожнения, м 3 /ч 760

Резервуар оборудован стальной стационарной лестницей, по которой можно выйти на рабочую площадку, к смотровому люку, а также на крышу для осмотра оборудования. Имеется система охлаждения. Конструктивные элементы резервуара со стационарной крышей показаны на рисунке 2.3.

Техническая характеристика резервуара РВСПК-20000

- номинальный объем, м 3 20000

- внутренний диаметр, м 45,6

- высота стенки, м 12

- полезная емкость, м 3 18500

- материал резервуара сталь

- количество поясов, шт. 8:

толщина поясов от 8 мм (вверху)

до 12 мм (внизу)

Рис. 2.3. Резервуар вертикальный стальной (РВС)

1. Днище резервуара; 2. Сливо-наливная арматура; 3. Стенка (борт) резервуара; 4. Стационарная крыша резервуара; 5. Дыхательная арматура; 6. Предохранительный клапан; 7. Система охлаждения; 8. Смотровой люк; 9. Рабочая площадка; 10. Лестница; 11. Патрубок аварийного слива; 12. Люк-лаз в стенке.

Резервуарные парки

... понтоном вместимостью до 50000 м3; вертикальные цилиндрические резервуары с плавающей крышей вместимостью до 120000 м3. Склады нефти и нефтепродуктов в зависимости от вместимости резервуарных парков и вместимости отдельных резервуаров ... грозовых разрядов резервуары надежно заземляют. Резервуары оборудуют стационарными системами пожаротушения и установками охлаждения. Складские предприятия, ...

- длина окружности, м 143,3

- площадь зеркала резервуара, м 2 1633

- скорость опорожнения, м 3 1700

Резервуар снабжен стационарной металлической лестницей, по которой можно выйти на смотровую площадку и плавающую крышу. Плавающая крыша представляет собой кольцо с верхним герметичным покрытием. В нижнем положении плавающая крыша опирается на опорные стойки трубчатого сечения, высота стоек предусматривает нижнее положение крыши на высоте 1,8 метра от днища резервуара. Полое кольцо крыши изготовлено из сборных элементов в виде 18 ти геометрических коробов (долей).

Между плавающей крышей и корпусом резервуара предусмотрен зазор в 200 мм, в котором устанавливается уплотняющий затвор, выполненный из токопроводной резины стойкой к нефтепродуктам. К стенке резервуара затвор прижимается пружинами.

Так же имеется система охлаждения и система аварийного слива. Конструктивные элементы резервуара с плавающей крышей показаны на рис. 2.4.

Техническая характеристика резервуара РВСП-20000 (с понтоном):

- номинальный объем, м 3 20000

- внутренний диаметр резервуара, м 45,6

- диаметр понтона, м 45,2

- высота стенки, м 12

- полезная емкость, м 3 17400

- материал резервуара сталь

- количество поясов, шт. 8:

толщина поясов от 8 мм (вверху)

до 12 мм (внизу)

- длина окружности, м 143,3

- площадь понтона, м 2 1605

- скорость опорожнения, м 3 1700

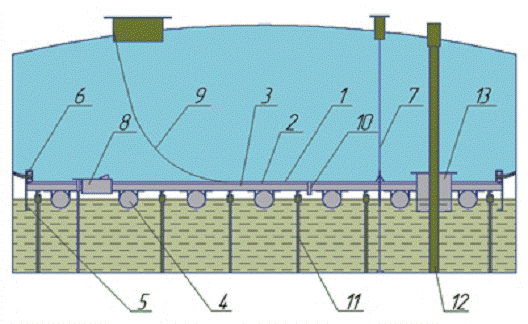

Резервуар РВСП, на ЯРНПЗ, имеет схожую конструкцию с резервуаром РВС. Он также оборудован стационарной лестницей, площадкой, дыхательной и предохранительной арматурой, приёмно-раздаточными патрубками, системой охлаждения и системой аварийного слива. Отличие резервуара в металлическом понтоне, плавающем на поверхности жидкости, двигающемся при изменении уровня по направляющей.

Понтон представляет собой тонкостенный диск диаметром на 400 мм меньше диаметра резервуара, лежащий на цилиндрических поплавках, плавающих на поверхности продукта.

Так как поплавки погружаются в продукт только на 50% от своего диаметра, то между поверхностью продукта и поверхностью понтона образуется свободное пространство, заполняющееся парами хранимой жидкости, для предотвращения их выхода из под понтона служит периферийная юбка.

Понтон оснащен оборудованием, необходимым для его эксплуатации:

- затвор мягкого типа ЗМП (или полужесткого типа ПЗП) предназначен для уплотнения зазора между стенкой резервуара и понтоном;

- люк-лаз, смонтированный на поверхности понтона;

- дыхательный клапан на понтоне, для исключения создания вакуума, при откачке продукта ниже фиксированного положения понтона;

- система заземления из токопроводящих кабелей, соединяющих понтон с кровлей резервуара, обеспечивает снятие статического электричества;

- необходимое количество затворов — кожухов (каркасов с герметизацией манжетного типа из специальной многослойной резины) позволяют понтону перемещаться вдоль вертикальных направляющих;

- Конструктивно понтон включает в себя периферийную юбку, поплавки, балки, настил, опорные стойки и различное основное и дополнительное оборудование.

Необходимое количество поплавков обеспечивают понтону заданную плавучесть (не менее чем двойной собственный вес при разгерметизации двух поплавков).

Запас плавучести понтона — 100%. Поплавки обеспечивают поперечную жесткость конструкции, а также служат для передачи нагрузки от собственного веса конструкции на опорные стойки. Поплавки располагаются параллельными рядами в центральной части понтона и по окружности на периферии, причем в каждом ряду поплавки жестко скреплены между собой.

Периферийная юбка образует гидрозатвор, исключающий прорыв паров хранимого продукта из-под экрана в газовое пространство резервуара, для чего она погружена в продукт не менее чем на 100 мм. Конструктивно периферийная юбка состоит из элементов, собираемых друг с другом встык на болтах.

Балки служат для обеспечения герметичности стыков настила и обеспечивают продольную жесткость конструкции.

Настил представляет собой ленту из алюминиевого сплава. Настил служит для сокращения потерь от испарения хранимого продукта путем герметизации пространства между продуктом и настилом для предотвращения прорыва (попадания) паров хранимой жидкости в газовое пространство резервуара.

Конструктивные элементы резервуара РВСП показаны на рис. 2.5.

Рис. 2.5. Резервуар вертикальный стальной с понтоном (РВСП): 1. Пенополиуретановый слой с лакокрасочным покрытием; 2. Алюминиевый настил; 3. Каркас из составных балок; 4. Цилиндрические поплавки; 5. Периферийная юбка; 6. Уплотняющий затвор; 7. Уровнемер; 8. Люк-лаз; 9. Заземление понтона; 10. Дыхательный клапан; 11. Опорные стойки; 12. Вертикальная направляющая; 13. Затвор — кожух

Техническая характеристика железобетонного подземного резервуара объёмом 10000 м3 (ЖБР-10000):

- длина, м 54

- ширина, м 36

- высота, м 5,7

- объем, м 3 10000

- полезная емкость, м 3 9500

- максимальный уровень залива, м 5,4

- материал резервуара железобетон

- площадь резервуара, м 2 1944

- скорость опорожнения, м 3 /ч 1600

Резервуар представляет собой железобетонную конструкцию, стенки и днище которой выполнены в виде монолита с установкой арматуры. Колонны, ригеля и плиты перекрытия — типовые железобетонные конструкции. С торцов резервуара, для его очистки, имеются две металлические лестницы. Резервуар оборудован дыхательной, огнепреградительной и предохранительной арматурой, устройствами для отбора проб и измерения уровня находящейся в резервуаре жидкости.

ВЫВОД. По данному разделу можно сделать следующий вывод. Наибольшее количество пожаров происходит на распределительных нефтебазах при очистке и ремонте на наземных резервуарах со стационарной крышей, с хранимым веществом — бензин. Чаще всего причиной становится: самовозгорание пирофорных отложений, огневые работы, неосторожное обращение с огнём, поджог. Обобщая выше изложенное можно сказать, что человеческий фактор играет ведущую роль в появлении источников зажигания.

2. Состояние противопожарной защиты резервуарного парка «Ярославского нефтеперерабатывающего завода»

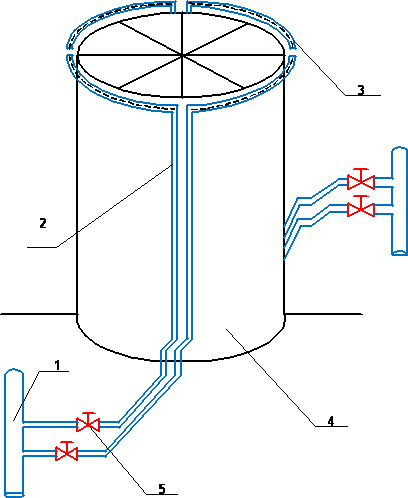

1 Стационарные системы тушения и охлаждения

В резервуарном парке ЯРНПЗ стационарными установками пенотушения (генераторы ГПСС) и оборудованы резервуары объемом 10000 м 3 и 20000 м3 с плавающей крышей. Системой охлаждения оборудованы все наземные резервуары объёмом от 1000 м3 .

Стационарная установка охлаждения резервуаров состоит из горизонтального кольца орошения (оросительного трубопровода с устройством для распределения воды — перфорации) и подходящего к кольцу сухого стояка.

Кольцо орошения размещено в верхнем поясе стенок резервуара и поделено на четыре равных части. Диаметр (внутренний) кольца орошения 80 мм, отверстия в кольце орошения диаметром 5 мм, расстояние между отверстиями от 315 до 335 мм (расстояние зависит от диаметра резервуара), отверстия расположены по направлению к стенке резервуара под углом.

К каждой четверти кольца орошения подходит сухой стояк диаметром 80 мм, соединенный горизонтальным водопроводом (проложенным под землей на глубине h=l, 5 м) с наружным противопожарным водопроводом резервуарного парка, через задвижку с ручным приводом для обеспечения подачи воды при пожаре.

Кольцо орошения и сухие стояки, подходящие к нему, выполнены из стальной электросварной трубы (сталь-3, 89/3 ГОСТ 3262).Стационарной установкой охлаждения, оснащены все вертикальные резервуары, входящие в состав топливно-сырьевой группы Ярославского НПЗ. Конструктивные элементы установки охлаждения показаны на рис. 2.6.

Так же установками пенотушения оснащены все насосные станции по перекачке бензинов и нефти. Некоторые из резервуаров РВС-20000 оснащены устройством подслойного пенотушения.

Рис. 2.6. Конструктивные элементы установки охлаждения резервуара: 1. Противопожарный водопровод; 2. Стояк (d СТ = 80 мм); 3. Кольцо орошения (dК = 80 мм) с орошающими отверстиями (dОТВ = 5 мм); 4. Резервуар; 5. Ручная задвижка (РУ)

2.2 Характеристика наружного водоснабжения «ЯРНПЗ» и его резервуарного парка

На территории ОАО «ЯРНПЗ» проложен кольцевой хозяйственно-питьевой — противопожарный водопровод низкого давления диаметром от 200 до 500 мм, общей протяженностью 40,6 км, на котором оборудовано 480 пожарных гидрантов.

Максимальное расстояние между пожарными гидрантами — 100 м, в районе резервуарного парка (ТСБ) — 80 м. В обычном режиме напор в водопроводе 20 метров с водоотдачей от 90 до 400 л/с. Для поднятия давления в водопроводной сети имеется насосная станция с установленными в ней двумя насосами-повысителями производительностью 1350 м 3 /час каждый, которые могут поднять напор в сети до 80 метров с водоотдачей от 205 до 600 л/с.

Кроме того, на сети оборотной воды производственного водоснабжения, установлено:

- 29 приемных камер объемом 50 м 3 ;

3 водоема объемом 500 м 3 практически с неограниченной подпиткой воды;

10 водоемов объемом 500 м 3 ;

3 водоема объемом 250 м 3 на хозяйственно-питьевой сети.

В случае недостатка воды для целей пожаротушения можно использовать оборотную оводу, производственного водоснабжения от блоков очистки воды (БОВ), к которым имеются подъезды с твердым покрытием. Запас воды на: БОВ-1 — 9600 м 3 ; БОВ-2 — 5400 м3 ; БОВ-3 — 5400 м3 ; БОВ-4 — 800 м3 .

В районе резервуарного парка расположены два естественных водоема объемом 3000 м 3 и 15200 м3 , к которым также имеются подъезды с твердым покрытием.

От наружного противопожарного водопровода, проходящего по территории ЯРНПЗ, запитываются стационарные установки тушения и охлаждения технологических аппаратов.

2.3 Тактические возможности ПЧ объекта

Территорию ОАО «ЯРНПЗ» охраняет 2-ой отряд Федеральной противопожарной службы г. Ярославля, состоящий из трех пожарных частей №13,14,15, имеющих в боевом расчете следующие автомобили:

- АЦ-40 (130) 63Б 3 шт.;

- АЦ-40 (131) 137 2 шт.;

- АЦ-40 (557) 002-ПС 1 шт.;

- ПНС-110 (131) 131А 1 шт.;

- АЛ-30 (131) ПН506 1 шт.;

АТТ-39 с установленными на них башенными

механизмами от АЛ-30 и ГПС-600 по 8 шт.

на каждый тягач 2 шт.

В резерве:

- АЦ-40 (130) 63Б 5 шт.;

- АЦ-40 (131) 137 2 шт.;

- АР-2 (131) 133А 1 шт.;

- АТС-59 1 шт.;

- АП-5 (53213) 196 1 шт.;

- ДЛК-53 «Метц» Мерседес Бенс 1 шт.;

- АЦ-40 (433104) 001-ММ 1 шт.

Все пожарные автоцистерны заполнены пенообразователем, боевые расчеты полностью укомплектованы. Практические занятия, ПТЗ и ПТУ, проводятся согласно расписания. Время следования до самой дальней точки резервуарного парка составляет 3 минуты. Согласно расписанию выездов полное сосредоточение и расстановка сил и средств из города происходит через 25 минут. Для проведения пенной атаки необходимо 45-60 минут.

ВЫВОД. По содержанию раздела можно сделать вывод о том, что состояние противопожарной защиты резервуарного парка находится в хорошем состоянии, плановый осмотр и ремонт систем тушения и охлаждения проводится регулярно. Наружное водоснабжение полностью удовлетворяет нужды пожаротушения. Пожарные подразделения, обслуживающие предприятие отлично оснащены и подготовлены к возможному возникновению аварийной ситуации и (или) ЧС.

3. Анализ пожарной опасности технологии хранения и перекачки нефтепродуктов

Пожарная опасность технологического процесса определяется:

- пожароопасными свойствами веществ, находящихся в обращении и их количеством;

- возможностью образования горючих концентраций в резервуарах, в насосных и на территории резервуарного парка;

- опасностью повреждений резервуаров и коммуникаций;

- возможностью появления источников зажигания;

- путями распространения пожара.

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/obespechenie-bezopasnosti-pri-ekspluatatsii-neftyanyih-rezervuarov/

Рассмотрим основные из этих факторов.

3.1 Оценка пожаровзрывоопасных свойств нефти и нефтепродуктов

Все жидкости, поступающие в резервуарный парк объекта (будь то сырье или продукция) являются ЛВЖ или ГЖ.

Нефть — ЛВЖ, представляющая собой смесь углеводородов с различными соединениями (сернистыми, азотистыми, кислородными), плотность g = 730 — 1440 кг/куб. м., начало кипения 20 °С (Qсг = 43514 — 46024 кДж/кг), сырая нефть способна при горении прогреваться в глубину, образуя всё возрастающие гомотермические слои. Скорость выгорания Vвыг = 5,2-7,1∙10 м/с, скорость нарастания прогретого слоя 0,7 — 1,0∙10 м/ч, Тплам= 1100° С.

Нефтепродукты являются синтетическим топливом, получаемым из нефти методом термической перегонки, при которой нефть разделяется на узкие фракции по температурам их кипения без разрушения молекулярной структуры этих фракций, либо методом термического крекинга, при котором происходит глубокая переработка углеводородов нефти с разрушением их молекулярной структуры и образованием новых соединений с меньшей молекулярной массой.

В зависимости от температуры перегонки, нефтепродукты делятся на фракции:

- бензиновые 200 — 250 °С;

- керосиновые 140 — 300 °С;

- дизельные 190-350 °С;

- мазутные свыше 350 °С.

Бензины, легковоспламеняющиеся бесцветные жидкости, представляющие собой смеси легких углеводородов. Бензины при горении прогреваются в глубину, образуя все возрастающий гомотермический слой. Скорость нарастания прогретого слоя 0,7 м/ч; температура прогретого слоя 80-100 °С, температура пламени 1200 °С.

Мазут — горючая жидкость, остаточный продукт после отгона из нефти топливных фракций (бензина, керосина, дизельного топлива).

Мазут топочный g=948 кг/м 3 , Твсп = 140 °С, Тсамовоспл = 380 °С, температурные пределы распространения пламени: нижний — 138 °С, верхний — 148 °С, теплота сгорания Qсг = 9100 — 10000 ккал/кг, теплота испарения Qисп = 40-50 ккал/кг, элементарный состав:

- углерод 83,5 — 88,5%;

- водород 10,5 — 12,5%.

3.2 Возможность образования взрывоопасных концентраций внутри технологического оборудования.

Пожароопасные концентрации внутри технологического оборудования могут образовываться при условии, что:

- имеется паровоздушное пространство;

- рабочая температура жидкости находится между нижним и верхним пределами воспламенения с учетом коэффициента безопасности ∆t=10 °C.

tнтп-∆t < tp < tвтп+∆t;

- где: tнтп и tвтп — нижний и верхний температурные пределы воспламенения;

- tp — рабочая температура жидкости.

В аппаратах, как насосы, трубопроводы, работающие полным объемом, взрывоопасные концентрации не образуются из-за отсутствия паровоздушного пространства.

Таблица 3.1. Пожароопасные свойства бензинов

|

Марка бензина |

Плотность, кг/м 3 |

Твсп, 0 С |

Тсамовоспл, 0 С |

КПРП, % об |

ТПРП, °С |

Min энергия зажигания, МДж |

Группа горючести |

|

Авиационный 91/115 |

729,5 |

-38 |

435 |

— — — |

-35/5 |

0,41 |

ЛВЖ |

|

Авиационный 95/130 |

732,6 |

-37 |

380 |

0,98/5,48 |

-37/-10 |

0,30 |

ЛВЖ |

|

Б-70 |

740 |

-34 |

300 |

0,79/5,16 |

-34/-4 |

0,39 |

ЛВЖ |

Таблица 3.2. Пожароопасные свойства дизельных топлив

|

Марка дизельного топлива |

Плотность, кг/м 3 |

Ткип, 0 С |

Твсп, 0 С |

Твосп, 0 С |

Тсамовоспл, 0 С |

Температурный предел распространения пламени, 0 С |

|

|

нижний |

верхний |

||||||

|

ДТ-1 |

916,8 |

— — — |

110 |

— — — |

370 |

99 |

137 |

|

ДТ-2 |

921 |

— — — |

110 |

— — — |

350 |

91 |

155 |

|

ДЗ по ГОСТ 4749-73 |

815 |

185/348 |

59 |

— — — |

237 |

54 |

98 |

Таблица 3.3. Пожароопасные свойства керосинов

|

Марка керосина |

Плотность кг/м 3 |

Ткип, 0 С |

Твсп. 0 С |

Твосп, 0 С |

Тс.в., С |

Нижн. КПРП, % об |

ТПРП, 0 С |

|

|

нижний |

верхний |

|||||||

|

Осветительный |

792 |

— — — |

57 |

63 |

238 |

— — — |

35 |

75 |

|

Тракторный |

809/823 |

— — — |

4/28 |

— — — |

250/290 |

1,0 |

4/27 |

35/69 |

В таких аппаратах, как резервуары, возможность создания взрывоопасных концентраций зависит от многих факторов, таких как:

пожароопасные свойства веществ;

температура окружающей среды и хранимого продукта;

проведение технологических операций.

В таблице 3.5. показана возможность создания взрывоопасных концентраций внутри резервуаров в летний и зимний период хранения. Видно, что бензин, обладающий высокой испаряемостью, имеющий низкие значения температурных и концентрационных пределов воспламенения, в летний период хранения (tр = 20 °С), имеет возможности для создания взрывоопасных концентраций. С другой стороны, при хранении таких продуктов в зимний период эксплуатации, когда температура окружающей среды (воздуха) и самого продукта понижается (tф = 20°С), такая возможность ниже. Все это справедливо при неподвижном уровне хранения. При производстве технологических операций, таких как откачка, возможно образование взрывоопасных концентраций в бензиновых резервуарах из-за разбавления данной паровоздушной смеси поступающим воздухом. В резервуарах с керосином и дизельным топливом за счет разбавления паров концентрация в газовом пространстве становится ниже нижнего концентрационного предела и смесь становится не взрывоопасной. Горючая концентрация в резервуарах с бензином может образовываться в любое время года при их остановке на ремонт и осмотр, а также при проведении ремонтных работ в случае не полного удаления ЛВЖ, негерметичном отключении напорных трубопроводов, отсутствия или недостаточности продувки.

3.3 Оценка возможности образования горючих концентраций вне аппаратов и емкостей

Вне аппаратов горючие концентрации могут образовываться при утечке паров или жидкостей через сальники насосов, при «больших» и «малых» дыханиях резервуаров, а также при повреждениях.

Пожарная опасность насосных станций характеризуется в значительной степени свойствами жидкостей, перекачиваемых насосами.

Таблица 3.5. Оценка горючести среды в резервуарах.

|

Тип резервуаров и нефтепродуктов в них |

Наличие паровоздушного пространства |

Рабочая температура, °С |

Температурные пределы воспламенения, ° С |

Заключение |

|

|

t нпв -10 |

t впв +10 |

||||

|

2 |

3 |

4 |

5 |

6 |

7 |

|

ЛЕТО |

tp=20 °С |

||||

|

РВС бензин |

есть |

+20 |

-45 |

+15 |

Горючая концентрация не образуется, т. к. tраб >>tвпв+10 |

|

РВС керосин |

есть |

+14 |

+35 |

Концентрация паров керосина взрывоопасна, т. к. tнпв-10 < tр < tвпв+10 |

|

|

РВС дизтоплива |

есть |

+20 |

64 |

108 |

Горючая концентрация паров не образуется, т. к. tрaб << tнпв -10 |

|

ЗИМА |

tp=-20 С |

||||

|

РВС бензин |

есть |

-20 |

-45 |

-15 |

Горючая концентрация образуется, т. к. tнпв-10 < tp < tвпв+10 |

|

РВС керосин |

есть |

-20 |

+14 |

+35 |

Концентрация паров керосина не взрывоопасна, т. к. tрaб << tнпв-10 |

|

РВС дизтоплива |

есть |

-20 |

+ 64 |

+108 |

Горючая концентрация дизтоплива не взрывоопасна, т. к. tраб<<tнпв-10 |

дизельного топлива, керосина, масла и др.).

Наибольшую опасность представляют насосы, осуществляющие перекачку бензинов, т. к. температурные пределы воспламенения этих продуктов сравнимы с температурой окружающего воздуха в различные периоды. Вследствие того, что насосы имеют сальниковые уплотнения, утечка паров перекачиваемых нефтепродуктов может происходить как через сальники этих насосов, так и через неплотности сальниковых и фланцевых соединений.

Объем, в котором может образовываться горючая концентрация паров нефтепродуктов, определяется по формуле:

G(m)

Vвок = ——— ∙ Кб, м3 . (1)

НКПВ

где: G(m) — количество горючего вещества, поступившего в помещение, кг/час;

Кб — коэффициент запаса надежности, принимаемый 2;

НКПВ — нижний концентрационный предел воспламенения, кг/м3

Для перевода концентрации паров из% в кг/м3 используем формулу:

М∙нкпв , %

нкпв = ———, кг/м3 . (2)

Vt

где: М = 97,2 — молекулярная масса паров бензина, кг/кмоль;

Vt = 3,4 м3 /кмоль — молярный объем паров бензина при 20 °С;

НКПВ = 0,79 об. долей(%).

,2∙0,79

при этом: нкпв = — = 0,22 кг/м3 .

Найдем количество бензина, выходящего через сальники центробежного насоса в течении 1-го часа, по формуле:

G = (0,005 ∙ ρ ∙ d ∙ K ![]()

![]() ) ∙ Кт (3)

) ∙ Кт (3)

где: ρ = 740 кг/м3 — плотность бензина;

К = 0,8 — коэффициент испаряемости бензина;

Н = 72 м.вод. ст — напор развиваемый насосом;

Кт = 0,4 — коэффициент, учитывающий уменьшение потерь из

насосов ввиду использования торцевых уплотнений;= 0,07 м — диаметр вала насоса.

Подставив имеющиеся данные, получим:= (0,005 ∙ 740 ∙ 0,07 ∙ 0,8 ![]()

![]() ) ∙ 0,4 = 0,7 кг/час.

) ∙ 0,4 = 0,7 кг/час.

![]()

![]() (4)

(4)

где, V0 — универсальная газовая постоянная 22,4 м3 /кмоль;

tP — рабочая температура среды;

Р0 — давление при нормальных физических условиях 760 мм рт. ст.;

РР — рабочее давление в аппарате (72 м вод. ст.= 5296 мм рт. ст.)

Тогда объем, в котором образуется местная взрывоопасная концентрация, будет равен:

0,7вок = —— ∙ 2 = 6,4 м3 .

0,22

Таким образом, в помещении насосной, при неработающей вентиляции, в течение одного часа, может образоваться местная горючая концентрация в объеме 6,4 м3 .

Для контроля загазованности воздуха в насосной целесообразно применение газоанализаторов довзрывоопасных концентраций.

Значительную опасность для резервуарного парка представляют «большие» и «малые» дыхания резервуаров, поскольку при выдохе в атмосферу может выходить значительное количество паров нефтепродукта, а при входе в резервуары поступает воздух, который может разбавлять пары до горючих концентраций.

3.4 Возможные причины повреждений оборудования

Для резервуаров характерными причинами повреждений могут быть:

образование повышенных давлений;

динамические воздействия;

коррозия и эрозия стенок аппарата;

смятие корпуса резервуара от воздействия атмосферного давления при создании вакуума во время его опорожнения.

Давление в резервуарах может повышаться в результате переполнения резервуаров, уменьшения сечения дыхательной и предохранительной арматуры установленной на крыше резервуаров, вследствие загорания, уменьшение сечения расходных трубопроводов.

Для защиты резервуаров от разрушения при взрыве швы крепления кровли к стенкам резервуара выполняются ослабленными.

Основной причиной смятия корпуса вследствие возникновения сверх установленного нормами разряжения внутри резервуара, является неисправность дыхательной и предохранительной арматуры, установленной на кровле. Неисправность дыхательных клапанов наблюдается чаще всего зимой, в результате примерзания и осенью вследствие попадания сухой листвы, травы и прочего мусора в кассеты огнепреградителя при сильном ветре.

На резервуарах установлены механические дыхательные клапаны, которые могут примерзать к своим седлам в зимнее время. Предлагается механические дыхательные клапаны заменить клапанами типа НДКМ (непримерзающими).

Они предназначены для герметизации газового пространства резервуаров с нефтепродуктами и рассчитаны на давление 2000 Па и вакуум 1000 Па.

Непримерзающий мембранный дыхательный клапан состоит из корпуса 1, с седлом 2, тарелки 3, изолированной снизу фторопластовой пленкой, мембраной 4, зажатой между фланцами защитного кожуха 5 и корпуса камеры 6, мембраны 7, с дисками 8, зажатой между фланцами корпуса 6 и крыши 9. Диски соединены с тарелкой 3 цепочкой 10, камера А соединена с газовым пространством резервуара импульсной трубкой 11, размещенной в тарелке 3, камера В сообщается с атмосферой через штуцер 13. В корпусе 1 расположен огневой предохранитель 12. При создании в резервуаре вакуума в камере А создается разрежение, равное разрежению в газовом пространстве резервуара. При достижении расчетного значения вакуума вес узла тарелки 3 будет уравновешен усилием от действия атмосферного давления на поверхности мембраны. При превышении расчетного значения вакуума, тарелка переместится вверх и соединит газовое пространство резервуара с атмосферой.

При уменьшении величины вакуума несколько ниже расчетного, тарелка 3 опустится на седло 2 и клапан закроется.

При создании в резервуарах давления в камере «А» создается давление, равное давлению в газовом пространстве резервуара. С возрастанием давления сила, прижимавшая тарелку 3 к седлу 2, увеличивается, за счет чего улучшается герметичность затвора.

Давление в камере «А» прижимает тарелку 3 к седлу 2 и одновременно стремится поднять мембрану 7 с диском 8, которые соединены гибкой связью с тарелкой 3. Так как давление на нижнюю тарелку по площади в пределах диаметра седла действует сверху и снизу, то общая площадь мембраны 4 с тарелкой 3, передающей усилие давления, меньше общей площади мембраны 7 с дисками 8.

В виду указанной разницы площадей результатирующее усилие при расчетном давлении поднимает тарелку 3 вверх, и газовое пространство резервуара сообщается с атмосферой.

Техническая характеристика клапана НДКМ:

условный диаметр присоединительного патрубка — 250 мм;

давление срабатывания — 1600 Па;

вакуум срабатывания — 180-200 Па;

пропуская способность — 1500 м3 /ч.

Инструкцией предусмотрено производить осмотр клапана не реже одного раза в десять дней в осенне-зимний период и не реже двух раз в месяц в весенне-летний период. При осмотре необходимо проверять целостность мембраны и фторопластового покрытия тарелки, очищать внутренние поверхности от льда и снега. Схема клапана показана на рисунке 3.6.

Во избежание повреждения корпуса резервуаров предусмотрено устройство на них предохранительных клапанов, срабатывающих при повышении давления или создании вакуума в паровоздушном пространстве резервуара сверх установленных норм.

В эксплуатируемых длительное время резервуарах и трубопроводах происходит уменьшение толщины ограждающих конструкций резервуаров в результате химического воздействия на них. Наиболее интенсивно коррозия воздействует на внутренние поверхности в результате образования на них отложений сернистых соединений. Сера вступает в реакцию взаимодействия с металлом, из которого изготовлены резервуары и трубопроводы, из-за чего происходит коррозия внутренних поверхностей с образованием сернистых соединений железа.

Рис. 3.6. Непримерзающий дыхательный клапан типа НДКМ: 1. Корпус, 2. Защитный кожух, 3. Седло, 4. Тарелка, 5. Мембрана, 6. Корпус мембраны, 7. Мембрана, 8. Крышка, 9. Диски, 10. Штуцер, 11. Цепочка

Сернистые соединения железа — пористые вещества, не обладающие механической прочностью, легко окисляются на воздухе.

Fe + S = Fe S

Fe + 3S = Fe2 S3

3Fe + 4S = Fe3S4

Разрушительному действию химической коррозии подвергаются наиболее слабые места — швы, разъемные соединения, прокладки, места изгибов, поворотов трубопроводов.

Для защиты от коррозии внешние поверхности резервуаров и трубопроводов регулярно покрывают антикоррозийными составами и красками. Для защиты внутренних поверхностей производится очистка нефтепродуктов от примесей воды, серы, сернистых соединений и других вредных для металла веществ. Кроме того, регулярно проводятся плановые профилактические ремонты с очисткой внутренних поверхностей резервуаров и трубопроводов.

При длительном хранении нефтепродуктов, особенно высоковязких, на днищах резервуаров образуются уплотненные осадки, которые нельзя удалить при откачке основного продукта насосами. Если их своевременно не размывать или не удалять, то при огневых ремонтных работах осадки могут стать причиной взрыва или пожара.

Наиболее прогрессивным способом очистки резервуаров является размыв донных отложений с помощью специальных устройств — гидромониторов, монтируемых в резервуары, которые в настоящее время применяются на ряде нефтебаз страны.

На «Ярославском НПЗ» такие устройства не используются, а применяется химико-механизированный способ очистки.

Целесообразно применение размывающих устройств, в целях снижения риска повреждения оборудования и возникновения аварийной ситуации при механизированном способе очистки. Так же механизированный способ сам по себе может являться источником зажигания, увеличивая риск возможного возникновения взрыва и пожара.

3.5 Характерные источники зажигания

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/obespechenie-bezopasnosti-pri-ekspluatatsii-neftyanyih-rezervuarov/

В данном технологическом процессе источниками зажигания могут быть:

самовозгорание сульфидов железа;

искры механического происхождения;

перегрев подшипников насосов, сальников насосов и электродвигателей;

разряды статического и атмосферного электричества.

Окисление сернистых соединений железа начинается с подсыхания поверхности и контакта ее с кислородом воздуха, при этом температура постепенно повышается до 600 — 700 °С.

Избежать самовозгорания сернистых отложений можно путем очистки нефтепродуктов от серы и сероводорода, а также при постепенном окислении образовавшихся в них самовозгорающихся отложений. Медленное окисление пирофорных (самовозгорающихся) соединений обеспечивает добавка небольшого количества воздуха — до 0,5% к водяному пару, подаваемому на продувку резервуаров или заполнение их водой с постепенным снижением ее уровня.

Очистку стенок следует вести при постоянном смешивании их с водой, а полученные зачистки сразу же следует удалять и подвергать утилизации.

Искры механического происхождения, могут возникать при использовании стальных ударных инструментов (молотков, ключей, ломов, зубил и т.д.) в процессе обслуживания технологического оборудования резервуарного парка при ремонтных, аварийных и очистных работах.

Были случаи возникновения пожаров после происшедших вспышек или взрывов в насосных станциях или других производственных помещениях от искр, образующихся при падении инструментов, ударов ключей при производстве различного рода работ.

Для предотвращения этого нужно при производстве работ в насосных станциях или других местах, где возможно образование смеси паров нефтепродуктов с воздухом, применять инструмент из искробезопасного металла. В случае применения стальных инструментов их смазывают консистентными смазками.

Перегревы подшипников насосов имеют место при загрязнении, нарушении качества смазки рабочих поверхностей, перекосах, чрезмерной затяжке подшипников и по другим причинам.

Для исключения саморазогрева подшипников предусмотрено применение подшипников качения. Большое внимание уделяется систематической смазке подшипников с использованием того сорта масла и в том количестве, которое установлено правилами эксплуатации для данного подшипника. Необходимо периодически осуществлять контроль за температурой подшипника и очищать наружную поверхность от пыли и других отложений.

Разряды статического электричества, которые могут возникнуть в трубопроводах и резервуарах при перемещении нефтепродуктов создают и искры, способные вызвать воспламенение смеси.

Для защиты от статического электричества предусмотрено заземление трубопроводов, корпусов резервуаров и насосов. Рекомендуется все стальные трубопроводы и другие металлические элементы здания насосных станций и оборудования в местах их взаимодействия сближения (на 10 см и меньше) электрически соединять через каждые — 20 метров.

При наливе ЛВЖ в резервуары и цистерны должна поддерживаться скорость движения не более 1 м/с.

Кроме специфических источников зажигания могут иметь место и другие источники зажигания, например, искры электрогазосварочных работ, тепловые проявления электрического тока, разряды атмосферного электричества, неосторожное обращение с огнем и другие.

При производстве электрогазосварочных работ возможно загорание отложений масла и нефтепродуктов, сухой травы, деревянных конструкций и материалов, а также взрыв образовавшихся местных горючих концентраций с последующим горением.

Тепловые проявления электрического тока имеют место в связи с тем, что в резервуарном парке эксплуатируется большое количество устройств, потребляющих электрическую энергию: электрозадвижки, электродвигатели, различные приборы производственной автоматики. Особую опасность представляет собой перегрузка силовых электрических сетей, вызываемая увеличением нагрузки на электродвигатели, засорением электрозадвижек, различными неисправностями электросистемы и электрооборудования.

Для предотвращения этого в здании насосной станции размещена электрощитовая, в которой установлены автоматы, реле и другие предохранительные устройства автоматической пожарной защиты от токов перегрузки и от токов короткого замыкания.

3.6 Возможные пути распространения пожара

Основными путями распространения пожаров являются:

дыхательные клапаны и дыхательные линии резервуаров с нефтепродуктами;

разлившиеся нефтепродукты при повреждении резервуаров или

трубопроводов;

облако паров ЛВЖ и ГЖ;

трубопроводы, освобождаемые от нефтепродуктов;

кабельные линии и туннели для прокладки трубопроводов;

трубопроводы газоуравнительной обвязки;

дверные, оконные и технологические проемы насосной станции.

Для предотвращения распространения пожара все наземные резервуары разбиты на группы, каждая из которых ограждена сплошным земляным валом, рассчитанным на гидравлическое давление жидкости.

Высота земляного вала, группы резервуаров, согласно требованиям на 0,2 выше расчетного уровня разлившейся жидкости, но не менее 1,5 м. Ширина вала по верху 0,5 м. Объем, образуемый между откосами обвалования для группы резервуаров, равен емкости наибольшего резервуара, расстояние от стенки резервуара до подошвы внутренних откосов обвалования не менее 6 метров. С целью предотвращения выхода нефтепродукта при повреждении трубопровода предусмотрено устройство на трубопроводах скоростных клапанов — прерывателей потока жидкости, срабатывающих при разрыве трубопровода.

Для предотвращения выхода разлившейся жидкости из помещения насосной станции в дверных проемах устроены пороги высотой 0,14 м, в туннелях для прокладки трубопроводов через каждые 60 метров также устроены пороги.

Для предотвращения распространения пожара по системе производственной канализации предусмотрено устройство в ней гидравлических затворов.

На дыхательных клапанах резервуаров сообщающих паровоздушное пространство над поверхностью нефтепродукта в резервуаре с окружающей средой, предусмотрена установка огнепреградителей.

ВЫВОД. Содержание раздела подтверждает пожарную опасность процессов хранения и перекачки нефти и нефтепродуктов, при которых в нормально работающих аппаратах, емкостях и вне их могут образовываться взрывоопасные, горючие концентрации при «больших» и «малых» дыханиях, а так же при разгерметизации трубопроводов, износе оборудования, авариях, и других отклонениях от технологического регламента. Так же обусловлено наличием потенциальных источников зажигания и путями распространения пожара.

Для снижения риска необходимо: неуклонно соблюдать требования технологического регламента и требования пожарной безопасности; проводить планово-предупредительный осмотр и ремонт без нарушений периодичности; вводить мероприятия по снижению выбросов путем их улавливания и переработке различными установками; модернизировать устаревшее оборудование с помощью внедрения новых прогрессивных технологий.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/obespechenie-bezopasnosti-pri-ekspluatatsii-neftyanyih-rezervuarov/

1.ФЕДЕРАЛЬНЫЙ ЗАКОН №123-ФЗ от 22 июля 2008 года «Технический регламент о требованиях пожарной безопасности».

2.ГОСТ Р 12.3.047-98 Пожарная безопасность технологических процессов. Общие требования. Методы контроля.

.ГОСТ Р 50800-95 Установки пенного пожаротушения автоматические. Общие технические требования. Методы испытаний.

.ГОСТ Р 51330.9-99 Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон.

.ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования. Методы испытаний.

.ГОСТ 12.1.044-89 Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

.ГОСТ 12.3.046-91 Установки пожаротушения автоматические. Общие технические требования.

.ГОСТ 27331-87 Пожарная техника. Классификация пожаров.

.ГОСТ 28338-89 Соединения трубопроводов и арматура. Проходы условные. Размеры номинальные.

.ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент.

.СП 4.13130.2009 Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и

. СП 5.13130.2009 Системы противопожарной защиты. Установки пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования.

. СП 12.13130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности.

. Пособие по применению НПБ 105-95 «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности» при рассмотрении проектно-сметной документации.

. Пожаровзрывоопасность веществ и материалов и средства их тушения: Справ. Изд.: в 2-х частях/А.Н. Баратов, А.А. Корольченко, Г.Н. Кравчук и др. — М: Химия, 1990.

. Алексеев М.В., Волков О.М., Шатров Н.Ф. Пожарная профилактика технологических процессов производств. — М.: изд. ВИПТШ МВД СССР, 1986.

. Пожары резервуаров с нефтью и нефтепродуктами. Тематический обзор, выпуск 3-4. — М.: ЦНИИТЭнефтехим, 1992.

. Константинов Н.Н. Борьба с потерями от испарения нефти и нефтепродуктов. М., Гостоптехиздат, 1961.

. Яковлев B.C. Хранение нефтепродуктов. Проблемы защиты окружающей среды. — М.: Химия, 1987.

. Методика определения экономической эффективности осуществления природоохранных мероприятий и оценки экономического ущерба, причиняемого народному хозяйству загрязнением окружающей среды. — М.: Экономика, 1986.

. Проблемы безопасности при чрезвычайных ситуациях. Выпуск 2. — М.: ЦНИИТЭнефтехим, 1990. — 35-59 с.

. Сборник законодательных нормативных и методических документов для экспертизы воздухоохранных мероприятий. — Л.: Гидрометеоиздат, 1986.

. Сигал И.Я. Защита воздушного бассейна при сжигании топлива, — М.: Недра, 1988.

. Защита атмосферы от промышленных загрязнений. — Справ.изд.: В 2-х ч.Ч1. Под ред. Колверта С, Инглуда Г. — М.: Металлургия, 1988.

. Балацкий О.Ф. Безотходное производство. Экономика, технология, управления. Итоги науки и техники, Т. 17, М.: ВИНИТИ.

. Волков О.М. Пожарная опасность резервуаров с нефтепродуктами. — М.: Недра, 1984.

. Конь М.Я. Зелькинд Е.М., Шершун В.Г. Нефтеперерабатывающая и нефтехимическая промышленность за рубежом. Справ. М.: Химия, 1986.-с. 28.

. Евтихин В.Ф. Новое в проектировании и эксплуатации резервуаров для нефти и нефтепродуктов. М., ЦНИИТЭнефтехим, 1980. — 58 с.

. Ян-Ианг-Сан, Килалат Х.Р. Переработка углеводородов, 1976, №9. С. 17-18.

. Едигаров С.Г., Бобровский С.А. Проектирование и эксплуатация нефтебаз и газохранилищ. — М: Недра, 1973. — 367 с.

. Краткий справочник физико-химических величин изд. 8-е, перераб. / Под.ред. А.А. Равделя и А.М. Пономаревой. Л.: Химия, 1983. — 232 с.

. Транспорт и хранение нефтепродуктов и углеводородного сырья. Выпуск 2. М, ЦНИТЭнефтехим, 1981. — 39 с.

. С.А. Горячев, В.С. Клубань. Задачник по курсу «Пожарная профилактика технологических процессов». — М.:ВИПТШ МВД России, 1996.-121 с.

. Типовая методика определения экономической эффективности капитальных вложений. — М.: Экономика, 1990.

. Единые нормы амортизационных отчислений по основным фондам народного хозяйства страны. — М.: Экономика, 1991.

. Аболенцев Ю.И. Экономика противопожарной защиты. — М.: ВИПТШ МВД СССР, 1985.

. Александров Г.В. Расходы на содержание систем, обеспечивающих пожарную безопасность: Фондовая лекция. — М.: Академия ГПС МЧС России, 2007.

. Александров Г.В. Капитальные вложения в обеспечение пожарной безопасности: Фондовая лекция. — М.: Академия ГПС МЧС России, 2007.

противопожарный водоснабжение нефть безопасность