Ремонт — это технические мероприятия восстанавливающие первоначальные характеристики технического устройства, утраченные вследствие износа или нештатных ситуаций.

Под нештатной ситуацией следует понимать отклонение от требований по эксплуатации, которые приводят к значительному увеличению износа и неработоспособности технического устройства. Так, несвоевременная замена масла в месте контакта трущихся поверхностей увеличивает износ вплоть до разрушения. Внешнее механическое воздействие, например, вследствие аварии, может привести к разрушению отдельных элементов технической системы, быть плановым, то есть предусмотренным техническими требованиями по эксплуатации, и неплановым или аварийным из-за нештатных ситуаций.

Железнодорожный подвижной состав представляет собой сложную многоэлементную техническую систему, в которой отдельные элементы, в свою очередь, объединены в многочисленные узлы и агрегаты. Износ такой системы характеризуется суммарным наложением всех единичных износов отдельных элементов, составляющих узел или агрегат. Такие суммарные износы, имеющие различные продолжительности нормальной эксплуатации, определяют ресурс работы каждого отдельного узла или агрегата по минимальной продолжительности входящих элементов.

В оценках экономической эффективности использования однородных (подобных) технических систем учитывается стоимость единицы периода жизненного цикла. В стоимости жизненного цикла весомой составляющей являются затраты на ремонт и техническое обслуживание в период всего срока эксплуатации. Стоимость единицы периода жизненного цикла определяется отношением всех совокупных затрат на изготовление и поддержание полезности технической системы в течение всего срока эксплуатации на период жизненного цикла. Жизненный цикл технической системы — это период от изготовления и начала эксплуатации до полного износа элементов, определяющих работоспособность технической системы.

На локомотивах сосредоточены узлы и агрегаты, имеющие различные конструкционные исполнения и большой разброс по техническому ресурсу. Поэтому для обеспечения их работоспособности необходимо систематически проводить мероприятия по восстановлению ресурса.

Эти мероприятия проводятся как на этапе эксплуатации в виде технического обслуживания (ТО) или текущего ремонта (ТР).

так и при проведении средних и капитальных ремонтов (СР, КР).

Имеются три основных системных подхода при определении необходимости проведения технических мероприятий по восстановлению ресурса. Все три системы применяются в различных сочетаниях на всех стадиях ТО, ТР и КР.

Система технического проектирования

... рассмотрим, что представляет собой процесс проектирования, его стадии, структуру. Но главной нашей задачей является изучение системы технического проектирования и технического проекта, как результата деятельности ... и обслуживания изделия в период эксплуатации. Стадии создания других систем регламентируются своими стандартами, например, для автоматизированных систем - ГОСТ 34.601-90. Структура ...

Ремонт по отказу предусматривает восстановление только в случае перехода технической системы или ее элемента из работоспособного состояния в неработоспособное. Ремонт или замена назначаются при повреждении или выходе из строя узла, т. е. тогда, когда он стал неработоспособным. Это, как правило, применяется к узлам и элементам, состояние которых оценивается визуально или с помощью простых линейных измерений, а ремонт выполняется только в случае повреждений (например, опоры дизелей, лобовые и боковые стекла, внутренняя и внешняя обшивка кузова, крыши, водоотводы, двери, лестницы, конструкционные элементы кузова, фундаменты силовых агрегатов, воздуховоды, трубопроводы и т.д.).

Преимущества такой системы ремонта заключаются в оптимизации затрат. Он осуществляется только в случае надобности, а также при отсутствии необходимости в специальном оборудовании для дефектировки и измерений. Такая система не требует обязательной разборки и дефектировки узлов, находящихся в работоспособном состоянии на текущий момент.

Однако данная система имеет существенный недостаток. Она не обеспечивает высокую надежность и не дает гарантию безаварийной работы. Такую систему целесообразно применять там, где заложена высокая конструктивная надежность и гарантия безаварийной работы, а выход из строя не повлечет за собой катастрофических последствий для всей технической системы.

Планово-предупредительная система заключается в том, что ремонт выполняют в строго регламентированном порядке в зависимости от календарного срока службы, моточасов или линейного пробега. В данном случае обязательна разборка всех элементов независимо от их работоспособности с регламентированной заменой или восстановлением отдельных, наиболее ответственных деталей, узлов и агрегатов. Преимущества системы заключаются в возможности гарантировать ресурс и безопасную эксплуатацию наиболее ответственных элементов технической системы. Основной недостаток — высокий уровень затрат на регламентированный объем работ, необходимость полной разборки и принудительной замены деталей независимо от их работоспособности. Применение такой дорогостоящей системы целесообразно для обеспечения высокого уровня безопасности и гарантий надежности по ресурсу работоспособности на строго определенный период эксплуатации.

Ремонт по техническому состоянию предполагает определение объемов восстановления на основе данных технической диагностики, проводимой с установленной периодичностью. По результатам диагностики принимают решения об исправном и неисправном состоянии, определяют остаточный ресурс работоспособности, обеспечивающей должную надежность и безопасность в эксплуатации. Если остаточный ресурс не удовлетворяет требованиям надежности и безопасности, то принимают решение о замене или ремонте, но только в строго требуемых объемах

Такая система обслуживания охватывает узлы и агрегаты конструкция которых, а также возможности технических средств неразрушающего контроля позволяют обеспечить ресурс до следующего регламентирующего диагностирования или ремонта. К ней можно отнести электрические аппараты, коллекторы электрических машин, остовы тяговых электродвигателей и т.д.

Преимущества данной системы состоят в адресности ремонта. Он выполняется только тогда, когда необходим по техническому заключению. Это позволяет существенно снизить затраты на поддержание работоспособности, т.е. на техническое обслуживание и ремонт. Система обеспечивает возможность прогнозирования ресурса без разборки узлов и агрегатов, гарантированную надежность при повторном использовании деталей с узлов и агрегатов, выработавших ресурс по другим элементам.

Организация технического обслуживания и ремонта подвижного состава

... труда при проведении технического обслуживания и выполнении ремонта подвижного состава, обеспечивает сокращение трудовых и материальных затрат. 1.2 Организация технического обслуживания и ремонта подвижного состава Окраска агрегатов и ... Место окраски ограждают камерой. При проведении любого вида малярных работ состав используемых лаков, эмалей, красок, растворителей, разбавителей, смягчителей и ...

Широкому распространению и внедрению системы ремонта по техническому состоянию препятствует отсутствие необходимой базы данных, средств контроля и диагностики с высокой достоверностью технических прогнозов. Уже сложившиеся конструктивные особенности подвижного состава, которые базируются на устаревших технических решениях, также препятствуют широкому применению данной системы ремонта.

Такая система отличается высокой капиталоёмкостью. Необходимы новые технические решения при изготовлении подвижного состава, которые обеспечат ее применение. Надо создавать такие конструкции подвижного состава, которые обеспечивают применение надежных способов диагностики и ее доступ к ответственным узлам.

Эта система требует значительных капиталовложений на разработку способов диагностики, создание, изготовление и приобретение соответствующих технических средств. Также необходимо специальное оборудование рабочих мест и ремонтных цехов, разработка и внедрение системы определения объемов ремонтных работ. Важно также создать банк данных о техническом состоянии практически всех ответственных узлов и деталей подвижного состава для соответствующей корректировки оценок в целях повышения надежности и безопасности движения.

Существующие на железнодорожном транспорте способы поддержания подвижного состава в исправном состоянии используют все рассмотренные системы ремонта. Для повышения эффективности работы ведется постоянный поиск оптимального сочетания этих систем ремонта. Решающие факторы при выборе конкретных объемов работ по каждой из систем — обеспечение требуемой надежности, безопасности движения, уменьшение расходов на ремонт, окупаемость капиталовложений.

Ввиду неоднородности износа в эксплуатации узлов и агрегатов подвижного состава и достаточно высокой величины остаточной потребительной стоимости её работоспособной части становится очевидной целесообразность восстановления ресурса за счет капитального ремонта.

Многолетний опыт показывает, что в среднем ресурс тягового подвижного состава до капитального ремонта первого объема (КР-1) составляет 3… 4 года, второго объема (КР-2) — 5… 6 лет. Разброс по пробегу в зависимости от интенсивности эксплуатации, качества текущего ремонта и обслуживания составляет от 600… 800 до 1800… 2000 тыс. км.

У различных типов и серий тягового подвижного состава срок службы установлен в пределах 20… 30 лет. За это время выполняется 4… 8 капитальных ремонтов, из них КР-1 от двух до шести раз и КР-2 от двух до трех раз.

Требуемый уровень обновления инвентарного парка подвижного состава определяется на основании соотношений между стоимостью изготовления и нормами амортизационных отчислений. Нормальное развитие экономики транспорта и повышение уровня технического состояния подвижного состава требуют увеличения норм амортизационных отчислений и доли нового подвижного состава в эксплуатируемом парке.

Ремонт асинхронного электродвигателя АЭ

... Техническая часть, .1 Назначение асинхронных машин асинхронный машина электродвигатель поезд Асинхронные машины - это электрические машины переменного тока, у которых в установившемся режиме работы ... важным является улучшение качества обслуживания пассажиров и развития ... в наличии имелось 1711 локомотивов, 1922 пассажирских вагонов ... и применяются устаревшие технологии ремонта и содержания основных ...

Почти прекратившиеся в период с 1990 по 2002 гг. поставки на железные дороги нового подвижного состава привели к увеличению темпов старения эксплуатируемого парка. Ограниченность финансовых возможностей железных дорог и недостаток мощностей отечественного локомотивостроения не позволяют обеспечить опережение темпов обновления подвижного состава над темпами его выбытия по сроку службы. Ситуация может стать критической, когда все имеющиеся излишки инвентарного парка подвижного состава будут исчерпаны за счет естественного выбытия и вовлечения в эксплуатацию при росте объемов перевозок.

В такой ситуации становится актуальным продление срока службы подвижного состава проведением специального вида ремонта (капитального ремонта с продлением срока службы — КРП), увеличивающего общий ресурс работоспособности. Одновременное улучшение тяговых и эксплуатационных характеристик при этом повышает экономическую целесообразность таких видов ремонта в сложившихся экономических и технических условиях.

1. Виды технического обслуживания и ремонта локомотивов, их назначение и периодичность в ОАО “РЖД”

1 Перечень видов технического обслуживания и ремонта

Система технического обслуживания и ремонта локомотивов устанавливается в целях обеспечения устойчивой работы локомотивного парка ОАО «РЖД», поддержания его технического состояния и повышения эксплуатационной надежности локомотивов.

Система технического обслуживания и ремонта локомотивов ОАО «РЖД» предусматривает следующие виды планового технического обслуживания и ремонта:

- техническое обслуживание ТО-1;

- техническое обслуживание ТО-2;

- техническое обслуживание ТО-3;

- техническое обслуживание ТО-4;

- техническое обслуживание ТО3а;

- техническое обслуживание ТО-56;

- техническое обслуживание ТО-5в;

- техническое обслуживание ТО-5г;

- текущий ремонт ТР-1;

- текущий ремонт ТР-2;

- текущий ремонт ТР-3;

- средний ремонт СР;

- капитальный ремонт КР.

1.2 Средние нормы периодичности технического обслуживания и ремонта тепловозов

Техническое обслуживание — комплекс операций по поддержанию работоспособности и исправности локомотива’.

Техническое обслуживание ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-56, ТО-5в, ТО-5г планируется по необходимости.

При производстве технического обслуживания ТО-1, а также при производстве технического обслуживания ТО-2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключаются из эксплуатируемого парка и учитываются как неисправные.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке-сдаче и экипировке локомотива, при остановках на железнодорожных станциях. Техническое обслуживание ТО-2 выполняется, как правило, работниками пунктов технического обслуживания локомотивов (ПТОЛ).

Основные требования к организации и проведению технического обслуживания ТО-1 и ТО-2 локомотивов установлены Инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации, Утвержденной МПС России 27 сентября 1999 г. № ЦТ-685. Периодичность технического обслуживания ТО-2 исчисляется временем нахождения локомотива в эксплуатируемом парке. Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива.

Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520мм, утверждённой МПС России 14 июня 1995г. № ЦТ-329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому об-служиванию и ремонту локомотива, кроме обточки бандажей колесных пар.

Независимо от периодичности технического обслуживания и ремонта параметры бандажей колесных пар должны измеряться не реже одного раза в 30 суток

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1,ТР-2) с обточкой. Периодичность технического обслуживания ТО-3, текущего и среднего ремонта для локомотивов, указанных в таблице 3, исчисляется временем нахождения локомотива в эксплуатируемом парке. Периодичность капитального ремонта для локомотивов, указанных в таблице 3, исчисляется полным календарным временем от постройки или предыдущего ремонта, при котором заменяется электрическая проводка и изоляция электрических машин.

Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации. Техническое обслуживание ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

Нормы продолжительности технического обслуживания ТО-2 локомотивов устанавливаются в следующих пределах:

- для пассажирских локомотивов — не более 2 ч;

- для двухсекционных грузовых тепловозов — не более 1,2 ч;

- для трехсекционных локомотивов, для четырехсекционных локомотивов — не более 2 ч;

- для остальных локомотивов — не более 1 ч.

3. Порядок планирования и учёт технического обслуживания и ремонта локомотивов

Текущий ремонт локомотива — ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем.

Текущий ремонт ТР-1 выполняется, как правило, в локомотивных депо приписки локомотивов. Текущий ремонт ТР-2 выполняется, как правило, в специализированных локомотивных депо железных дорог приписки локомотивов. Текущий ремонт ТР-3 выполняется в специализированных локомотивных депо железных дорог (базовых локомотивных депо).

Средний ремонт локомотива (СР) — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива. Средний ремонт локомотивов выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

Капитальный ремонт локомотива (КР) — ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов.

Текущий ремонт ТР-1 магистральных локомотивов, использующихся в грузовом и пассажирском движении, необходимо производить не реже одного раза в шесть месяцев (если техническое обслуживание ТО-3 не производится — не реже одного раза в три месяца), текущий ремонт ТР-2 — не реже одного раза в два года, текущий ремонт ТР-3 — не реже одного раза в четыре года, средний ремонт — не реже одного раза в 8 лет, капитальный ремонт — не реже одного раза в 16 лет.

4 Средние для ОАО «РЖД» нормы периодичности технического обслуживания и ремонта тепловозов приведены в таблицах 1-2

Таблица 1

|

Серии |

Техническое обслуживание |

Текущий ремонт, тыс. км |

Сред. ремонт СР |

Капитальный ремонт КР,тыс. км |

|||

|

ТО-2, ч, не более |

ТО-3, тыс. км |

ТР-1 |

ТР-2 |

ТР-3 |

|||

|

Тепловозы типа ТЭ10 всех серий с дизель-генератором 10Д100; тепловозы типа М62 всех серий с дизель-генератором 14Д40;ТЭП60 |

72 |

10 |

50 |

150 |

300 |

600 |

1200 |

|

Тепловозы типа ТЭ10 всех серий с дизель-генератором 1А-9ДГ; тепловозы типа М62 всех серий с дизель-генератором 5-26ДГ;2ТЭ11б |

72 |

15 |

50 |

200 |

400 |

800 |

1600 |

|

ТЭП70 |

48 |

15 |

50 |

200 |

400 |

— |

1200 |

|

ТГ16 |

72 |

10 |

55 |

120 |

240 |

480 |

960 |

|

ТГ1, ТГ22 |

72 |

15 |

75 |

150 |

300 |

600 |

1200 |

Таблица 2

|

Серии |

Техническое обслуживание |

Текущий ремонт, мес. |

Средний ремонт СР, лет |

Капитальный ремонт КР, лет |

|||

|

ТО — 2, ч, не более |

ТО — 3, сут. |

ТР-1 |

ТР-2 |

ТР-3 |

|||

|

Магистральные локомотивы.использую-щиеся в маневровой работе, в хозяйственном, вывозном и передаточном движении |

72 |

28 |

6 |

12 |

36 |

6 |

12 |

|

ЧМЭЗ всех индексов с дизель-генераторами К6S310DR или 1-ПДГ4В; ТЭМ2 всех индексов с дизель-генераторами ПДГ1М или 1-ПДГ4А, ТЭМЗ,ТЭМ16,ТЭМ17, ТЭМ18 |

120 |

40 |

9 |

18 |

36 |

6 |

12 |

|

ЧМЭЗ всех индексов с дизель-генератором 4-36ДГ,ТЭМ2 всех индексов с дизель-генератором 1-ПДГ4Д, ТЭМ7, ТЭМ7А |

120 |

40 |

12 |

24 |

48 |

8 |

16 |

|

ТГМ7, ТГМ11, ТГМ11А |

96 |

30 |

5 |

15 |

30 |

7,5 |

15 |

|

ТГМ1, ТГМЗ, ТГМ4Б, ТГМ23 всех индексов, ТГК2 |

100 |

20 |

6 |

12 |

24 |

4 |

— |

Если с техническим обслуживанием ТО-3, текущим ремонтом ТР-1 или ТР-2 совмещается обточка бандажей колёсных пар, необходимо норму продолжительности технического обслуживания (текущего ремонта) увеличивать с учетом нормы продолжительности технического обслуживания ТО-4.

При проведении вибродиагностики подшипников качения колёсно-моторных блоков норма продолжительности технического обслуживания или ремонта увеличивается до 0,5 ч на каждый колёсно-моторный блок. При проведении операций по диагностике других узлов норма продолжительности технического обслуживания или ремонта локомотивов увеличивается в соответствии с документацией на применяемое диагностическое оборудование. Продолжительности технического обслуживания ТО-4 для станков типа А-41 составляет 1,2 ч на каждую обтачиваемую колесную пару, для станков типа КЖ-20 — 2,0 ч на каждую колесную пару. Для станков других типов норма продолжительности технического обслуживания ТО-4 устанавливается в соответствии с документацией на станок.

2. Устройство экипажной части

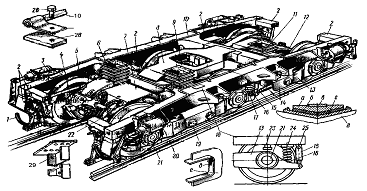

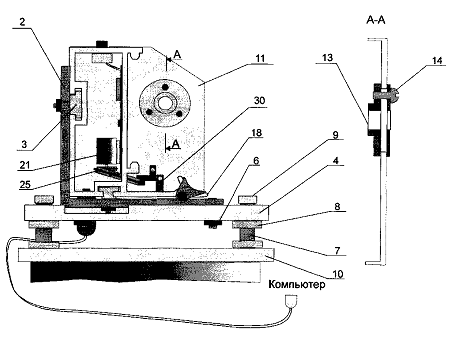

.1 Устройство экипажной части тепловоза ЧМЭ3

Экипаж служит для установки силового и вспомогательного оборудования, а также для передвижения тепловоза по рельсовому пути. Создаваемые колесными парами тяговые и тормозные усилия через детали экипажа (буксы, рамы тележек, шкворни главной рамы и автосцепные устройства) передаются на сцепленные с локомотивом вагоны.

Особенностью экипажа является конструкция соединения главной рамы с тележками. Обычно главная рама через шарниры опирается на рамы тележек. На рассматриваемом тепловозе главная рама не опирается на тележки, а подвешивается к ним при помощи восьми специальных болтов. Кроме того, на тепловозе применены бесчелюстные тележки и индивидуальное рессорное подвешивание. В узлах экипажной части широко используются резинометаллические соединения. Они смягчают работу узлов экипажа при передаче вертикальных (веса тепловоза) и горизонтальных (тяговых и тормозных) усилий. Тележка воспринимает вес главной рамы тепловоза с установленным на ней оборудованием. Кроме того, на те-лежке создаются тяговые и тормозные усилия, которые через шкворень передаются на главную раму тепловоза.

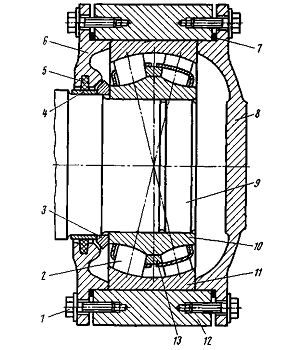

Рис. 1 Тележка тепловоза ЧМЭ3

Тележка бесчелюстного типа состоит из рамы, трех колесно-моторных блоков, рессорного подвешивания и тормозного оборудования. На задней тележке имеется привод скоростемера, смонтированный на правом торце пёрвой колесной пары. Основными элементами сварной стальной рамы тележки являются две продольные, две поперечные и шкворневая балки. Продольная балка 18 коробчатого сечения сварена из двух частей, каждая из которых представляет собой пустотелую стальную отливку, выполненную за одно целое с консолью 12. Рама тележки имеет четыре таких консоли, используемые для подвески главной рамы тепловоза. Снизу к продольным балкам приварены фартуки 14, в которых сделаны отверстия с запрессованными в них сменными стальными втулками под пальцы 19. К продольным балкам также приварены: кронштейны 2 для крепления тормозной рычажной передачи, кронштейны 3 для крепления четырех тормозных цилиндров 20, тарелки 24 для шести комплектов цилиндрических пружин 16 и вилки 25 для крепления шести гидравлических гасителей колебаний 5. Резинометаллические упоры 17, приваренные снаружи к серединам продольных балок, ограничивают перемещение кузова относительно тележек. Такие же упоры 23, ограничивающие вертикальное перемещение букс, прикреплены к продольным балкам снизу.

Продольные балки рамы тележки соединены между собой двумя поперечными балками 11 коробчатого сечения. К поперечной балке и фартукам приварен кронштейн с четырьмя выступами для монтажа пружинной подвески тяговых электродвигателей.

Для снижения массы в кронштейне е сделаны два окна. По периметру окон приварены, стальные полосы д толщиной 16мм, усиливающие жёсткость кронштейна. К поперечной балке приварены также два кронштейна 2 для крепления тормозной рычажной передачи.

К поперечным балкам сварная шкворневая рама 8. В центре шкворневой балки имеется гнездо под шкворень главной рамы тепловоза. К стенкам гнезда прикреплены четырьмя шпильками накладки 9. Каждая накладка представляет собой комплект, состоящий из стальных плит а и г, разделенных слоем резины б. К наружной плите а приварен сменный наличник в из марганцовистой стали. Нормальный зазор между накладками гнезда и шкворнем главной рамы тепловоза 5 — 6 мм (допускается не более 8мм).

Внутри рамы размещены три колёсно-моторных блока. Каждый блок состоит из колёсной пары 5 и тягового электродвигателя 7. Колесная пара в сборе с роликовыми буксами 21 через балансиры 13 соединена с фартуками рамы тележки (к одному фартуку прикреплён один балансир, а к другому — два).

Тяговый электродвигатель опирается на раму тележки через пружинную подвеску, а на ось колесной пары — через два моторно-осевых подшипника.

К раме тележки прикреплены так-же тормозной 10 и песочный I трубопроводы. Тормозной трубопровод прикреплен посредством скоб 27 и болтов 26 (М10), ввернутых в пластины 28, приваренные к продольным балкам. К кронштейнам 2, приваренным по концам продольных балок, с внутренней стороны привернуты четырьмя болтами 16 кронштейны 29, предназначенные для крепления песочных труб. Кронштейн 29 изготовлен из швеллера с приваренной к нему наклонной плитой, в которой просверлены шесть отверстий под крепежные болты (два дополнительных отверстия предусматривают возможность перестановки кронштейнов при переходе на колею 1435 мм).

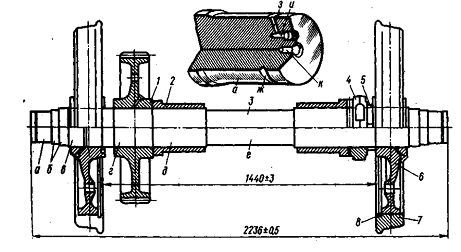

.2 Колесная пара

Для передачи веса тепловоза на путь, создания тяговых и тормозных усилий и направления движения тепловоза по рельсам предназначены колесные пары (рис. 2), состоящие из оси, двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса.

Ось 5, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Ступенчатый переход т шеек а к подступичным частям в осуществляется с помощью предподступичных частей б диаметрами 174 и 188 мм

Подступичная часть г диаметром 210 мм используется для напрессовки большого зубчатого колеса. Такой же диаметр имеют две шейки д под моторно-осевые подшипники. Между шейками д заключена средняя часть оси е диаметром 196 мм. Все переходы от одного диаметра к другому (галтели) плавные с радиусом закругления не менее 20 мм, что позволяет избежать концентрации напряжений и появления усталостных трещин. Цилиндрические поверхности оси (кроме средней части) накатаны роликами и отшлифованы.

Рис. 2 Колёсная пара

Конструкция оси предусматривает возможность демонтажа роликовых подшипников при полной ревизии букс. Для этого по торцам оси сделаны осевые сверления и диаметром 5 мм, соединяющие радиальными отверстиями з диаметром 3 мм с кольцевыми канавками ж шириной 4 мм, проточенными на наружной поверхностей буксовых шеек а. На конце осевого сверления м сделана расточка и нарезана резьба М16Х1,5 под штуцер гидравлического пресса, которым нагнетают масло в канавку ж. При давлении 300 МШ (3000 кгс/см2 ) масло упруго деформирует шейку оси и внутреннее кольцо роликового буксового подшипника, просачивается между сопряженными поверхностями, что позволяет легко снять подшипник. По торцам оси в процессе механической обработки сверлят центровые отверстия к диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой.

Большое зубчатое колесо изготовлено из легированной стали и на-прессовано на ось в холодном состоянии усилием 600 — 800 кН (60 — 80 тс).

Для облегчения процесса напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм. Зубчатое колесо имеет 76 прямых зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2 — 5 мм с последующим низким отпуском (нагрев до температуры 170 — 180 °С и охлаждение на воздухе).

Для съема зубчатого колеса с помощью гидропресса в его ступице сделаны наклонное отверстие м диаметром 5 мм и кольцевая канавка н шириной 3 мм. В эксплуатации отверстие м закрыто пробкой л с резьбой М 16×1,5.

Колесные центры 6 дискового типа отлиты из углеродистой стали и напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3 — 0,4 мм. При этом колесные центры должны находиться на одинаковом расстоянии от середины оси. Отверстие в ступице колесного центра диаметром 205 мм с обеих сторон расточено под конус 1:10, что предотвращает задир сопрягаемых поверхностей. С этой же целью внутреннюю поверхность ступицы и наружную поверхность оси перед напрессовкой смазывают растительным маслом. Для спрессовки колесного центра с оси в его ступице также сделаны наклонное отверстие n и кольцевая канавка о.

Наружная часть колесного центра (обод) диаметром 900 мм соединена со ступицей диском, в котором имеются два отверстия диаметром 45 мм, используемые для транспортировки колесной пары и крепления ее при обточке на токарном станке.

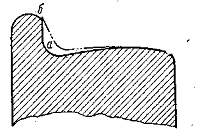

Бандажи 7 изготавливают из раскисленной мартеновской стали, обла-дающей достаточной твердостью и одновременно вязкостью. Перед механической обработкой их подвергают закалке с последующим отпуском. Бандаж представляет собой сменное кольцо. На наружной поверхности бандажа, обработанной по специальному профилю, имеется гребень с, который направляет движение колеса по рельсу. Гребень плавно переходит в поверхность катания, состоящую из двух конических участков с уклоном 1:20 и 1:7 и торцовой фаски шириной 6 мм, выполненной под углом 45°. Участок поверхности катания с уклоном 1:20 обеспечивает устойчивое положение колесной пары на рельсах. Конический участок 1:7 позволяет колесной паре вписываться в кривые. При движении по кривой колесная пара под действием центробежной силы прижимается гребнем к наружному рельсу, т. е. наружное колесо катится по рельсу поверхностью, имеющей больший диаметр по сравнению с внутренним колесом. Следовательно, за один оборот колесной пары наружное колесо проходит больший путь, Что позволяет избежать проскальзывания наружного колеса относительно рельса.

Торцовая фаска под углом 45° предусмотрена для того, чтобы выдавливаемый с поверхности катания металл заполнял ее, не вызывая уширения бандажа. Ширина бандажа 140 мм. Посередине его проходит круг катания — условная окружность для контроля состояния бандажа (замера проката, толщины и диаметра бандажа).

Толщина нового бандажа 75 мм, а диаметр 1050 мм. На внутренней цилиндрической поверхности бандажа с одной стороны сделан борт р, а с другой проточена канавка под стопорное кольцо 8.

Подступичные части оси выполнены удлиненными, что позволяет производить сборку колесной пары как для колеи шириной 1520 мм (в этом случае расстояние между внутренними гранями бандажей 1440±3 мм), так и для колеи шириной 1435 мм.

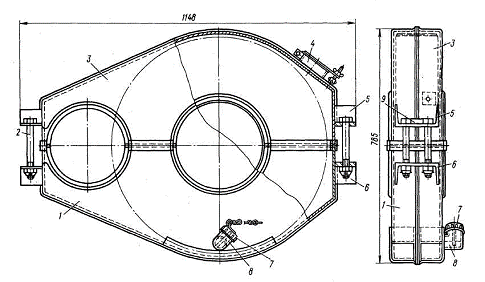

.3 Тяговый редуктор

Вращающий момент от якоря тягового электродвигателя на ось колесной пары передается через тяговый редуктор, состоящий из ведущей шестерни и большого зубчатого колеса. Ведущая шестерня, имеющая 15 прямых зубьев, напрессована на коническую часть вала якоря. Ведомая шестерня (большое зубчатое колесо) 1 (см. рис. 2) укреплена на оси колесной пары. Она изготовлена из качественной стали и состоит из ступицы, диска и венца, на котором нарезаны 76 прямых зубьев. Передаточное число редуктора 5,06 (76:15) показывает, что вращающий момент на колесной паре увеличивается по сравнению с вращающим моментом на валу якоря тягового электродвигателя в 5,06 раза, зато частота вращения колесной пары уменьшается в такое же число раз.

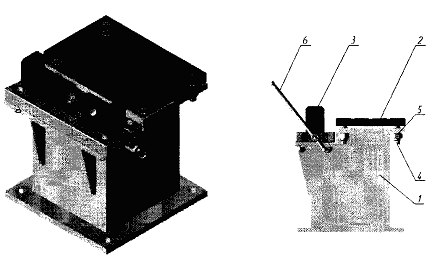

Рис. 3 Кожух тягового редуктора

Ведущая шестерня и большое зубчатое колесо закрыты кожухом (рис. 3), который служит резервуаром для смазки и предохраняет редуктор от загрязнения. Кожух разъемный: верхняя 3 и нижняя его части сварены из стальных листов. По разъему кожух имеет резиновое уплотнение. В верхней части 3 кожуха сделана заливочная горловина 4, закрытая крышкой. Нижняя часть 1 кожуха снабжена патрубком 8 для замера уровня смазки с помощью щупа, который приварен к навернутой на патрубок крышке 7.

При монтаже колесно-моторного блока кожух крепится к двум кронштейнам с помощью четырех болтов 2. Кронштейн 10 отлит за одно целое с шапкой моторно-осевого подшипника, а кронштейн 11 — за одно целое с задним подшипниковым щитом тягового электродвигателя. Кронштейны 10 и 11 располагаются между скобами 5 и 6, приваренными к торцам обеих частей кожуха. Болты крепления кожуха проходят через отверстия в скобах и кронштейнах. К верхней скобе 5 приварена накладка 9, не допускающая проворота головок болтов.

Рис. 4 Элементы крепления кожуха тягового редуктора

Для смазывания тягового редуктора используется осерненная смазка или СТП (смазка для тяговых передач), которую заливают в кожух (3,5 кг) с таким расчетом, чтобы в смазку был погружен только один нижний зуб большого зубчатого колеса. Смазывание зубьев ведущей шестерни осуществляется за счет контакта их с зубьями большого зубчатого колеса, покрытыми масляной пленкой, липкость которой повышается добавлением в ту и другую смазки до 1,5 % серы.

.4 Буксовый узел

Через буксы вес тепловоза передается на оси колесных пар. Кроме того, буксы участвуют в передаче тяговых и тормозных усилий от колесных пар на раму тележки.

Рис. 5 Роликовая букса

На рассматриваемом тепловозе применены буксы с двухрядными ро-ликовыми сферическими подшипниками, смонтированными в корпусах, которые одновременно выполняют роль балансиров рессорного подвешивания. Применение опорно-упорного подшипника со сферическими роликами упрощает конструкцию буксы, которая не нуждается в специальном осевом упоре. Такой подшипник одновременно является самоустанавливающимся, т. е. он обеспечивает нормальную работу буксового узла при небольших перекосах оси относительно корпуса буксы.

Роликовый подшипник состоит из внутреннего 10 (рис. 5) и наружного 11 колец и двух рядов сферических роликов 2 в сепараторах 13. Собранный подшипник насаживают на шейку 9 оси колесной пары в горячем состоянии, чем обеспечивается необходимый натяг между шейкой оси и кольцом 10. Корпус 12 буксы плотно насаживается на наружную поверхность кольца 11 и закрывается двумя крышками 6 и 8. Уплотнение между крышками и корпусом буксы осуществляется постановкой резиновых колец 7.

Задняя крышка 6 свободно надета на предподступичную часть оси. Предварительно в кольцевую канавку крышки ставят прожированное войлочное кольцо 5. Для защиты оси от износа из-за трения войлочного кольца на нее с натягом надевают сменное стальное кольцо 4. Уплотнение камеры смазки буксового узла, кроме войлочного кольца 5, обеспечивает стальное отбойное кольцо 3, которое в нагретом состоянии насаживают на ось до упора в кольцо 4.

Передняя 8 и задняя 6 крышки прикреплены к корпусу буксы во-семью болтами 1, головки которых попарно зашплинтованы.

При сборке в буксу закладывают 1,25 кг смазки ЖРО, причем пере-днюю крышку заполняют на 1/3 объема, а остальная смазка должна быть равномерно распределена между кольцами и роликами подшипника. Смазка ЖРО (тугоплавкая — температура каплепадения 200 °С) должна оставаться в консистентном состоянии, т. е. не разжижаться при любых условиях работы буксового узла, температура которого может превышать температуру окружающей среды только на 30°. Вытекание смазки из буксы является признаком сильного ее перегрева и, следовательно, признаком разрушения подшипника.

Правый буксовый подшипник четвертой колесной пары используется для привода скоростемера, установленного в кабине машиниста. Корпус 16 привода отлит из стали за одно целое с передней крышкой 8 буксы. В расточке корпуса на двух шариковых подшипниках 25 установлен валик 15. В торец оси колесной пары запрессован палец 14, выступающий конец которого входит в паз поводка 27, укрепленного на валике 5 посредством шпонки. На противоположном конце валика 5 установлена на шпонке и дополнительно закреплена гайкой коническая шестерня 24 (г=15).

Она входит в постоянное зацепление с конической шестерней 23 (2==33), укрепленной аналогичным образом на вертикальном валике 18, вращающемся в двух шариковых подшипниках 20. Фиксация подшипников осуществляется при помощи дистанционных втулок 26 и стопорных колец 17.

Спереди корпус закрыт крышкой 22, которая крепится четырьмя болтами М6. Между крышкой и корпусом ставят паронитовую прокладку. На верхнем торце корпуса 16 проточена канавка, образующая вместе с крышкой 19 лабиринтное уплотнение, предотвращающее попадание грязи внутрь корпуса. Крышка 19 плотно прижата к кольцевому борту ж валика 18 и вращается вместе с ним. При сборке в корпус привода закладывают смазку ЖРО, а на ремонтах добавляют ее через масленку 21.

От вертикального валика 18 на приводной вал 28 вращение передается через шарнир Гука, состоящий из двух стальных втулок 30 и стального шарика 32. Втулки 30 имеют прорези (канавки), в которые вставляют стальные щечки 31 и закрепляют их штифтами, проходящими через отверстия а и б. Цилиндрические выступы в щечек вставляют в перпендикулярно просверленные сквозные отверстия шарика 32, после чего на втулки 30 напрессовывают тонкостенные трубки (кожухи) 29, фиксирующие положение щечек. Втулки 30 вместе с кожухами 29 закреплены на валиках шплинта-ми, проходящими через отверстия г, д и е. На реверсивный вал скоростемера вращение передается через ряд шарнирных соединений, два промежуточных редуктора и промежуточный вал

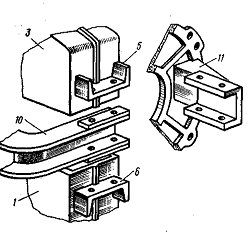

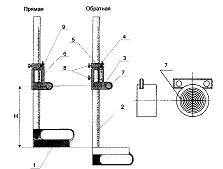

2.5 Рессорное подвешивание

Для смягчения толчков и ударов, возникающих при движении тепловоза по рельсовому пути, служит рессорное подвешивание. На рассматриваемых тепловозах рессорное подвешивание одноступенчатое, т. е. оно расположено только между рамами тележек и колесными парами. Передача веса на каждую ось осуществляется через две группы пружинных рессор и два балансира. Комплект рессорного подвешивания дополняется гидравлическими гасителями колебаний пружинных рессор. Статический прогиб рессорного подвешивания составляет 102,5 мм при норме 80 мм для маневровых тепловозов.

Балансир 12 (рис. 6) отлит из стали в виде двуплечего рычага двутаврового сечения. Он установлен на оси колесной пары, поэтому одновременно выполняет роль корпуса буксы. На конце длинного плеча сделано отверстие под резинометаллическую втулку 13, которая запрессована в балансир усилием 100 кН (10 тс).

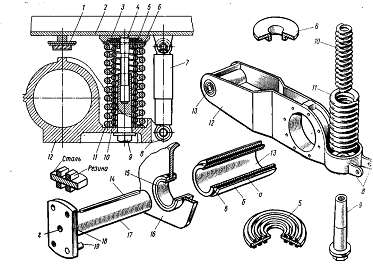

Рис. 6 Элементы рессорного подвешивания

Втулка состоит из двух стальных втулок а и б, между которыми находится слой резины в. Внутренняя втулка а имеет канавку под шпонку, а наружная б разрезана с целью придания ей пружинящих свойств, что обеспечивает более надежное крепление резинометаллической втулки в балансире.

Балансир соединен с рамой тележки при помощи пальца 77, который проходит через стальные сменные втулки 75, запрессованные в отверстия фартука 76, и резинометаллическую втулку 13. На наружной цилиндри-ческой поверхности пальца сделана овальная канавка под шпонку 14, а к его торцу приварен фланец 18 с четырьмя отверстиями.

Относительно втулки палец фиксируется шпонкой 14, а относительно фартука — двумя штифтами 19, запрессованными в отверстия фланца, и двумя болтами, ввернутыми в отверстия фартука. В пальце 17 просверлено глухое отверстие г (в эксплуатации оно заглушено пробкой).

Резьбовая часть отверстия используется для крепления приспособления, с помощью которого при ремонтах производят выемку пальца.

Поворот балансира относительно рамы тележки происходит только за счет смятия резины во втулке, что способствует гашению колебаний пружинных рессор. Использование резинометаллических втулок в узлах соединения колесных пар с рамой тележки улучшает условия вписывания тепловоза в кривые участки пути, так как позволяет колесным парам не только перемещаться вдоль их оси, но и поворачиваться на небольшой угол. Осевой разбег колесной пары 3,0 — 3,5 мм обеспечивается зазором между торцами резинометаллической втулки 13 и втулок /5. При сборке буксы нёобходимо обеспечить одинаковые зазоры 1 мм по обоим торцам втулки 13.

Короткое плечо балансира является опорой для двух цилиндрических пружин — наружной 11 и внутренней 10, имеющих разное направление витков. Сверху пружины упираются в тарелку 3, приваренную к продольной балке 2 рамы тележки. Между тарелкой 3 и верхним торцом пружин установлены резинометаллическая прокладка 5 и стальная шайба 6. Снизу пружины входят в гнездо короткого плеча, в центре которого сделано от-верстие диаметром 80 мм. Внутри пружин проходит болт 4, вваренный в тарелку 3. При транспортировке тележки пружины 10 и 11 сжимают гайкой 9, навернутой снизу на болт 4 и проходящей через отверстие в гнезде. Короткое плечо балансира заканчивается вилкой 8 для соединения с ушком гидравлического гасителя колебаний 7. Последний служит для гашения колебаний пружинных рессор и поэтому установлен параллельно им.

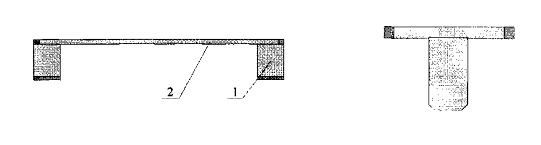

.6 Рама тележки

Рама тележки тепловоза бесчелюстного типа, сварно-литой конструкции состоит из двух боковин, трех одинаковых междурамных креплений , концевого крепления и шкворневой балки. Боковина- сварная, коробчатого сечения размером 240×270 мм. Толщина верхнего листа 14 мм, нижнего 22 мм и боковых листов 10 мм.

Снизу к каждой боковине приварено по три больших и по три малых литых кронштейна с трапециевидными пазами для крепления буксовых поводков. Малый кронштейн одновременно является опорной поверхностью для пружин буксового подвешивания одной стороны буксы. Для второй буксовой пружины снизу боковины приварены специальные платики. Междурамные крепления — балки коробчатого сечения, сваренные из листов толщиной 8-10 мм. Одно из междурамных креплений одновременно является концевой балкой. Такое конструктивное исполнение рамы тележки обусловлено односторонним расположением тяговых двигателей. К двум средним междурамным креплениям сверху приварена сварная шкворневая балка 3 коробчатого сечения с прямоугольным гнездом для размещения шкворня и пружин возвращающего устройства. Междурамные крепления с боковинами соединены сваркой встык. Основные сварные швы рамы тележки (соединения междурамных креплений с боковинами и шкворневой балки с между рамными креплениями) равномерно упрочнены наклепом, особенно в местах перехода к основному металлу. Наклеп выполняют перед механической обработкой рамы. После наклепа сварка на этих участках запрещена.

3. Неисправности экипажной части и методы их обнаружения и устранения.

.1 Неисправности колёсной пары

.1.1 Характерные дефекты бандажей колесных пар локомотивов

Таблица 3

|

Наименование дефекта |

Причина дефекта |

|

Тонкий гребень |

Износ гребня до предельной величины |

|

Вертикальный подрез гребня |

Гребень изношен (подрезан) так, что поверхность гребня перпендикулярна поверхности катания |

|

Высокий гребень |

Дефект происходит из-за износа поверхности катания |

|

Прокат |

Изнашивание головкой рельса поверхности катания колеса |

|

Толщина бандажа меньше допустимого значения |

Износ в процессе эксплуатации и потери металла при обточках |

|

Непостоянство диаметра в поперечном сечении по кругу катания |

Неравномерный износ поверхности катания из-за развития поверхностных дефектов и взаимодействий в системе колесо — колодка — рельс |

|

разность диаметров колес |

Неравномерный износ поверхности катания бандажей левого и правого колес, колесной пары, в одной тележки, у одной секции локомотива |

|

Термические трещины |

Термические трещины возникают из-за растягивающих остаточных напряжений от повторных циклов нагрева и охлаждения во время резких торможений. Интенсивность развития трещин связана с жесткостью пути в зимнее время и с гидростатическим давлением жидкости на стенки трещин |

|

Отколы обода бандажа |

Дефект вызывается усталостными трещинами, идущими параллельно поверхности катания |

|

Скол гребня |

Возникает под действием контактных напряжений и динамических нагрузок вследствие изменения структуры металла из-за его нагрева при торможении и последующим остывании |

|

Выщербины на поверхности катания |

Выщербинообразование вызвано контактно-усталостными и термомеханическими причинами |

|

Раковины |

Контактно-усталостный дефект, развивающийся под поверхностью катания бандажа (обода) колеса под действием нормальных и касательных сил или дефект литья при изготовлении бандажа (колеса) |

|

Навары (наросты) на поверхности катания |

Вызваны приваркой материалов с поверхности катания, тормозной колодки и рельса. Также вызваны пластической деформацией материала при скольжении колеса по рельсу |

|

Ползун |

Дефект возникает, когда колесо скользит, а не катится по рельсу |

|

Остроконечный накат |

Возникает при интенсивном двухточечном контакте гребня и изношенного рельса, при котором происходит пластическое течение металла к вершине гребня |

В эксплуатации у колесных пар тепловозов наблюдаются: ослабление бандажа, колесного центра зубчатого колеса: трещины, вмятины, отколы на оси, зубьях шестерен, колесном центре и бандаже; риски, забоины и задиры на шейках оси и полом валу, а также подрез гребня.

Рис. 8 Вертикальный подрез гребня

Вертикальный подрез гребня, сопровождающийся образованием остроконечного наката (рис. 8), появляется главным образом у тепловозов, работающих на участках с кривыми малого радиуса и при неправильной установке колесных пар в раме в продольном и поперечном направлениях. Перекос колесных пар в раме вызывает набегание на рельс реборды отстающего бандажа, что влечет за собой поперечное скольжение бандажей по рельсам. Интенсивность такого поперечного скольжения зависит от угла набегания, и износ бандажей увеличивается пропорционально пути, пройденному скольжением. Перекос колесной пары в раме, равный 5 мм, повышает интенсивность износа бандажей примерно на 24%.

Раковины на поверхности катания бандажа являются дефектом бандажей на металлургическом заводе. Выщербины и отслаивание тонкого поверхностного слоя металла на бандаже являются также следствием несоблюдения технологии изготовления их на заводах.

Выбоины и местные ползуны на поверхности катания возникают в результате заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников и зубчатой передачи

Недостаточный натяг и нарушение температурного режима при насадке на центр (неравномерный нагрев, быстрое остывание), а также неправильное торможение приводят к ослаблению бандажа на ободе центра. Ослабление посадки зубчатого колеса и колесного центра, а также разрыв центра могут произойти из-за несоблюдения монтажных размеров при напрессовке.

Трещины в различных участках оси полого вала возникают из-за скрытых пороков в металле (пустот, посторонних включений и микротрещин) или в результате так называемой усталости металла, которая является следствием значительной знакопеременной нагрузки оси при ее работе и наличия микроскопических трещин в металле. Риски и забоины шеек оси возникают при неправильном демонтаже подшипников и неаккуратном обращении с осями при транспортировке, а также вследствие загрязнения и недостаточного количества смазки, проворачивания внутренних колец роликовых подшипников.

В результате образования лучевых и поперечных усталостных трещин у основания и вершин зубьев под действием ненормальной удельной нагрузки при неправильном зацеплении и некачественной термообработке возникает излом зубьев.

.1.2 Анализ износа бандажей

К неисправностям колёсных пар, оказывающим влияние на безопасность движения поездов, относятся равномерный и неравномерный износы бандажей по поверхности катания.

Бандажи колесных пар локомотивов являются наиболее часто сменяемой деталью, так как поверхность бандажа по кругу катания, непосредственно соприкасающаяся с рельсами подвержена значительному износу. Между бандажом и рельсом возникают контактные напряжения, зависящие от механических свойств бандажа и рельса, нагрузки, передаваемой колесом на рельс. Удельные давления от статической и динамической нагрузок, подсчитанные по площади контакта соприкасающихся поверхностей значительно превышают предел текучести при растяжении. Наличие напряжений, значительно превышающих предел текучести, подтверждается пластическими деформациями бандажа и рельса. Износ поверхности бандажа концентрируется в зоне контакта с рельсом и у гребня. Износ гребня происходит главным образом в кривых участках пути. Пробеги локомотивов между обточками бандажей составляют 200-250 тыс.км, а в отдельных случаях (например, в условиях Северной ж.д.) — 85-100 тыс.км.

Механизм износа обусловлен характером работы бандажей. В данном случае имеет место износ при трении качения со значительным добавлением трения скольжения, возникающего при боксования колесных пар и за счёт неизбежного проскальзывания колес как на кривых, так и на прямых участках пути. Работа трения протекает при высоких контактных напряжениях, вызывающих пластические деформации и повышение температуры в зоне контакта. Для сталей с повышенной твердостью преобладающим в износе является процесс, вызываемый пластическими деформациями.

.1.3 Причины износа бандажей

Износ гребней бандажей колесных пар локомотивов зависит от многих факторов: профиля бандажей, ширины колеи, соотношения твердости материалов бандажей и рельсов, конструкции экипажа и пути и других.

При помощи корреляционного анализа выполнено ранжирование факторов, определяющих износ гребней бандажей колесных пар. С использованием основных положений изнашивания колеса и рельса установлено, что основными факторами, влияющими на интенсивность подрезов гребней являются направляющее усилие, действующее на гребень набегающего колеса и угол набегания колеса на рельс.

Ф = У×α , кН × рад

где У — направляющее усилие, кН;

α — угол набегания, рад.

В количественном отношении между этими факторами имеется взаимная связь, которую можно выразить через коэффициенты на основании результатов наблюдений за результатом износа в эксплуатации. Произведение направляющего усилия и угла набегания является фактор износа гребней бандажей колесных пар локомотивов

Фактор износа зависит от характера динамического вписывания экипажа, который определяется параметрами экипажа и пути. Поэтому целесообразно выделить основные силы, действующие на экипаж в кривой, и конструкционные параметры подвижного состава и пути, влияющие на износ.

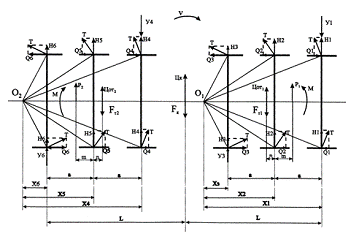

На рис.9 представлена схема сил, действующая на железнодорожный экипаж в кривой в положении максимального перекоса.

Чем меньше радиус кривой и чем больше величина суммарного зазора в колее и база тележки при соответствующих радиусах кривых и зазорах, тем больше угол набегания колеса на рельс и, соответственно, тем больше вероятность установки экипажа в положение максимального перекоса, для которого характерны наибольшие значения направляющих усилий.

рис. 9 Схема сил, действующая на железнодорожный экипаж в кривой в положении максимального перекоса

Проведенный анализ параметров экипажа и пути, влияющих на характер динамического вписывания экипажа в кривую, показал следующее:

. На величину направляющих усилий оказывают влияние непогашенные центробежные силы, силы в связях и их моменты, силы трения колеса о рельс, боковые и рамные силы, которые в свою очередь зависят от следующих конструкционных параметров: развески оборудования, связи между кузовом и тележкой, габаритных размеров подвижного состава, веса подвижного состава, типа тяги, количества двигателей, наличия смазочных устройств, количества осей тележки, связи тележки с колесной пары, веса тележки, конструкции передачи тяги, типа подшипников колесной пары расстояния между внутренними кругами катания колес, веса колесной пары, разности диаметров колес, величины пятна контакта колеса с рельсом, диаметра колеса, профиля колеса, конструкции колеса, веса колеса, жесткости и упругости колеса, ширины колеи, радиуса кривой, величины суммарного зазора в колее, величины возвышения наружного рельса, профиля рельса, жесткости пути.

. На величину угла набегания колеса на рельс оказывает влияние величина полюсного расстояния колесной оси и кривизна пути, которые в свою очередь зависят от: ширины колеи, радиуса кривой, зазора в колее, разности диаметров колес одной колесной пары, величины пятна контакта колеса с рельсом, профиля рельса и жесткости пути.

3.1.4 Меры по снижению интенсивности износа гребней бандажей колесных пар

- Оборудовать автоматическими гребнесмазывателями все тепловозы эксплуатируемого парка депо.

- Обеспечить эффективное использование гребнесмазывателей в эксплуатации

- Обеспечить применение на рельсосмазывателях сертифицированных смазок.

- Применять обязательное термоупрочнение всех гребней бандажей колесных пар после обточки.

- Ввести обязательное термоупрочнение бандажей на выкаченных колесных парах.

- В переходной период предусмотреть возможность применения различных профилей бандажей колёсных пар под одним локомотивом.

- Предусмотреть срочное приобретение упругих элементов и оздоровление буксовых поводков.

- Оснастить участок технического осмотра и ремонта пружин и листовых рессор специализированными измерительными стендами для определения параметров жесткости.

- Внедрить технологию развески локомотива.

— Ввести контроль геометрии рам тележек и восстановление размеров

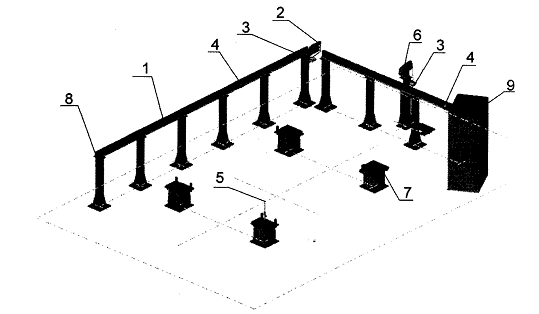

.1.5 Ультразвуковой дефектоскоп УД2-12

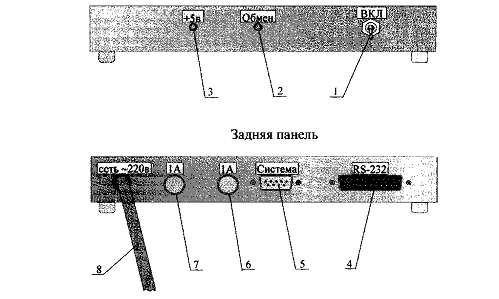

Ультразвуковой дефектоскоп УД2-12 обеспечивает обнаружение несплошностей в различных металлах или пластмассах теневым или эхо-методом.

Из многих параметров дефектоскопа необходимо выявить основные, определяющие его пригодность для контроля деталей вагонов и локомотивов. Такими параметрами в первую очередь являются максимальная глубина (дальность) прозвучивания и чувствительность, а также эргономические показатели: размер экрана, масса, габариты, простота управления. Основные параметры ультразвукового дефектоскопа УД2-12, которыми оснащаются ремонтные предприятия МПС, приведены на ватмане 1

Дефектоскоп содержит следующие основные узлы: генератор импульсов возбуждения (ГИВ), устройство приемное (УП), блок развертки (БР), измеритель отношений (ИО), блок цифрового отсчета (БЦО), блок автоматического сигнализатора дефектов (ЛСД), блок электронно-лучевой трубки ОПТ), блок питания (БП).

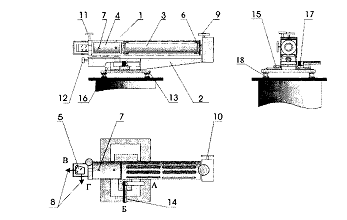

Отличительные особенности дефектоскопа УД2-12 связаны с функциональными возможностями блоков ИО, БЦО, АСД и. Упрощенная функциональная схема дефектоскопа УД2-12. приведена на ватмане

Блок измерителя отношений позволяет измерить и отобразить в цифровом виде уровень сигнала от дефекта в децибелах. Входящая в его состав и управляющая работой усилителя схема временной регулировки чувствительности (ВРЧ) предназначена для выравнивания уровней сигналов, наблюдаемых на экране ЭЛТ, полученных от одинаковых отражателей, расположенных на различных дальностях от преобразователя.

Наличие в дефектоскопе блока цифрового отсчета обеспечивает возможность определения расстояний до отражателей, не превышающих 999 мм, или времени распространения ультразвука (в микросекундах).

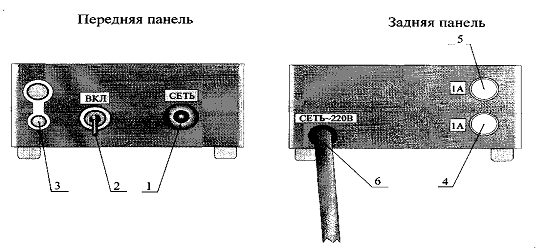

Дефектоскоп УД2-12 содержит одноканальный трехпороговый ЛСД. Он срабатывает при превышении амплитуды видеосигнала, находящегося в заданной зоне контроля какого-либо из трех различных пороговых уровней. При этом загорается зеленый, желтый или красный транспарант на передней панели дефектоскопа.

Питание дефектоскопа может осуществляться от сети переменного тока 220 В, а также от аккумулятора или батареи напряжением 12 В. При работе от сети 220 В обязательным является заземление дефектоскопа.

Дефектоскоп УД2-12 комплектуется ультразвуковыми пьезоэлектрическими преобразователями (ПЭП) с частотами ультразвука 1,25; 1,8; 2,5; 5,0 и 10 МГц (прямые), а также наклонными ПЭП на частоты от 1 ,25 до 5,0 МГц с углами ввода ультразвука в стали 40, 50, 65° и на частоте 5,0 МГц дополнительно 70°. Следует заметить, что дефектоскоп УД2-12 комплектуется ПЭП новой конструкции. Поэтому ранее выпускавшиеся ПЭП из комплектов дефектоскопов УД-10П и УД-11ПУ совместно с дефектоскопом УД2-12 быть использованы не могут (возможно их использование после переделки сигнального кабеля).

Кроме того, если на ранее выпускавшихся преобразователях указывались углы призмы, то на ПЭП к дефектоскопу УД2-12 указаны углы ввода ультразвука в стали. Это важное различие следует всегда помнить при работе с наклонными преобразователями.

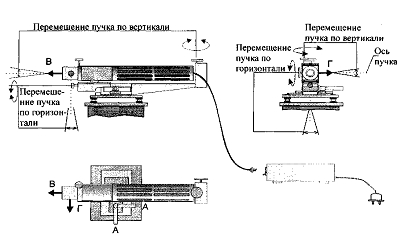

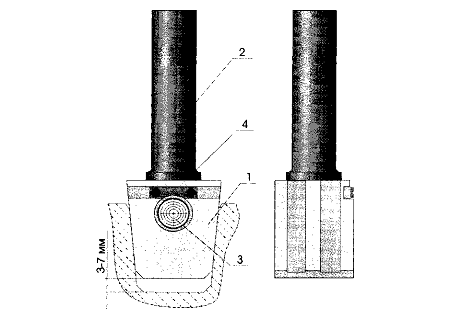

Контроль бандажей колес

Контроль бандажей ведут при «поисковой чувствительности дефектоскопа», которая на 6-8 ДБ превышает «браковочный режим».

Бандаж очищаю от грязи и смазывают трансмиссионным маслом.

Преобразователь П121 подключают к дефектоскопу, устанавливают на боковую поверхность бандажа (на уровне поверхности катания, см. рис. 1,3) и перемещают (сканируют) в этой плоскости по траектории «змейки» с продольным шагом 80-120мм и поперечным шагом 15-20мм. При этом ведут наблюдения за зоной контроля, находящейся на линии развертки между делениями 0,4 и 3,7 .

При появлении в зоне контроля сигнала, добиваются его наибольшей амплитуды, путем изменения положения сигнала и после этого устанавливают «браковочную» чувствительность.

Бандаж бракуют, если амплитуда эхо-сигнала в зоне контроля выше половины вертикальной шкалы экрана (измерение — при «браковочной» чувствительности).

Контроль зоны гребня бандажа

Для контроля зоны гребня бандажа используют наклонный преобразователь — 11121-2,5-40-002 с углом ввода ультразвука 40° и частотой ультразвука 2,5 МГц.

Следует иметь в виду, что конструкция наклонных преобразователей за счет использования ультразвуковой призмы вносит задержку распространение ультразвука по сравнению с другими преобразователями, поэтому для определения расстояния до отражателей при работе с наклонными преобразователями следует учитывать эту задержку (для преобразователей П121-2,5-40-002 величина этой задержки для стали эквивалентна дальности до отражателя 15 мм).

Для определения браковочного режима чувствительности преобразователь П121-2,5-002 устанавливают на внутреннюю (со стороны гребня) боковую плоскость контрольного образца.

После обнаружения на экране эхо-сигнала от контрольного отражателя необходимо, перемещая преобразователь по боковой плоскости бандажа, установить его в положение, при котором амплитуда сигнала максимальна ( положение наилучшей «видимости» отражателя).

Устанавливать кнопки аттенюатора дефектоскопа в положение, при которых высота эхо-сигнала от контрольного отражателя составляет половину вертикальной шкалы экрана дефектоскопа. Полученная при этом чувствительность считается «браковочной». Ее значение в дБ равно сумме цифр, соответствующих нажатым кнопкам аттенюатора, и должно быть зафиксировано в таблице 3.

Технологический процесс ультразвукового контроля гребня бандажей.

Установить «поисковую» чувствительность дефектоскопа. Для этого значения «ослабления» аттенюатора устанавливают на 6-10 дБ меньше значения «браковочной» чувствительности.

Перед проведением контроля очищают от загрязнений боковую плоскость бандажа (со стороны гребня) и смазывают контактной жидкостью. Преобразователь Ш21-2,5-40-002 подключить к дефектоскопу, установить на боковую плоскость бандажа с углом разворота относительно радиуса колеса примерно 50 градусов. Сканирование производят по всей длине окружности колеса до возвращения в исходную позицию.

Сканирование ведут при поисковой чувствительности дефектоскопа. При этом преобразователь П121-2,5-40-002 перемещают по траектории «змейка» с шагом 12-15мм (рис.6).

При перемещении «сканировании» преобразователя допускается отключения значение угла разворота преобразователя в пределах ±10 градусов.

При появлении в зоне контроля сигнала, с целью принятия решения о браковке, установить «браковочную» чувствительность дефектоскопа, и при положении преобразователя, соответствующей наибольшей амплитуде сигнала, оценить факт «браковочного» уровня. Бандаж подлежит браковке, если амплитуда эхо-сигнала превышает половину высоты вертикальной шкалы экрана.

.2 Неисправности буксового узла

Буксы в процессе эксплуатации могут иметь следующие неисправ- ности: грение букс, ослабление заклепок сепаратора роликового подшипника, трещины и выкрашивание металла на поверхности качения и торцах роликов, разрыв внутренних колец подшипников, износ опорных мест под балансиры и опорных мест осевого упора.

Грение буксы с роликовым подшипником возникает в результате неправильного ее монтажа, неисправности самих подшипников, и недостатка или излишка смазки. Ослабление или срез заклепок сепаратора роликоподшипника является следствием недоброкачественного металла заклепок и их клепки. Трещины и выкрашивание металла на поверхности качения и на торцах роликов происходят при неправильной технологии изготовления; разрыв внутренних колец роликовых подшипников — при посадке их с большим натягом или неправильной термической обработке.

.2.1 Диагностика буксового узла

Используемая в настоящее время стратегия технического обслуживания и ремонта базируется, как правило, на критерии минимизации суммарных расходов за ремонтный цикл. При этом оптимальные сроки выполнения плановых видов ремонта таковы, что всегда имеется определенная вероятность отказа ряда агрегатов до постановки технического средства на ремонт.

В буксах железнодорожного подвижного состава работают миллионы подшипников качения. Проблемы повышения их работоспособности и долговечности относятся к первостепенным для железнодорожного транспорта, так как отказы буксовых подшипников в процессе эксплуатации не только приводят к нарушению ритмичности работы транспорта, но и несут прямую угрозу безопасности движения поездов.

Результаты анализа отказов подвижного состава по Московской железной дороге показывают, что на буксовый узел приходится 3,2 % порчи и 3,8 % непланового ремонта от общего количества отказов по дороге. При ревизии буксовых подшипников первого объема в локомотивном депо Московка Западно-Сибирской железной дороги бракуется практически каждый шестой из числа осмотренных подшипников, поэтому наряду с переходом к новым конструкциям буксовых узлов и подшипников целесообразны теоретические и экспериментальные исследования возможности реализации неиспользованных резервов работоспособности хорошо освоенных и широко применяемых цилиндрических роликовых подшипников.

С постоянным увеличением числа подшипников качения, применяемых на подвижном составе, повышаются и требования к их обслуживанию и достоверности контроля. В связи с этим эксплуатирующие и научные организации поставили перед собой задачи по разработке эффективных методов диагностирования подшипников.

В условиях напряженной работы железнодорожного транспорта необходимы технические средства, которые позволили бы без разборки узлов определить состояние подшипников, контролировать их основные параметры и прогнозировать работоспособность.

В настоящее время для контроля технического состояния буксового узла применяются методы виброакустический, контроля теплового состояния и спектрального анализа пластичной смазки. При реализации любого из этих методов неизбежно наличие пропуска дефектов, что в отношении такого ответственного узла, как букса, крайне опасно. Именно поэтому в локомотивных депо при организации системы диагностирования букс локомотивов применяются все три метода, гармонично дополняющие друг друга. Основной задачей при контроле букс является повышение достоверности результатов диагностирования.

Разработка системы диагностирования буксовых подшипников включает в себя выявление закономерностей изменения параметров, определение характеристик их изменения и связи с параметрами технического состояния, установление нормативных значений диагностических параметров.

В настоящее время действует «Инструкция по контролю качества пластичной смазки из буксовых подшипников локомотивов» ЦТЧС-53 от 17.07.85, которой предусмотрена технология контроля качества пластичной смазки роликовых букс локомотивов и установлены браковочные нормы содержания примесей в смазке буксового подшипника. Обобщенный подход к оценке технического состояния роликовых букс локомотивов без учета конструктивных особенностей подшипников локомотивов различных серий сводит к минимуму вероятность достоверности результата диагноза.

3.2.2 Составные части комплекта виброизмерительной аппаратуры

Датчики вибрации.

Датчики предназначены для преобразования механической вибрации в аналоговый электрический сигнал. Наибольшее распространение получили три типа датчиков: пьезодатчики (пьезоэлектрические акселерометры), индукционные датчики и токовихревые датчики.

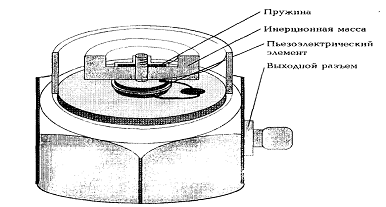

Пьезодатчики.

Используются для измерения абсолютной вибрации. Принцип действия этих датчиков основан на пьезоэффекте: генерации электрического сигнала, пропорционального ускорению при сжатии или растяжении пьезокристалла,

Положительными качествами этих датчиков являются:

- широкий диапазон частот работы;

- прочность

- компактность;

Недостатки:

- возможна перегрузка предусилителя.

Используются для измерения абсолютной вибрации. Принцип действия индукционных датчиков основан на эффекте электрической индукции, т.е. генерации электрического сигнала, пропорционального скорости, в катушке которая движется относительно постоянного магнита.

Положительными качествами этих датчиков являются:

- высокий уровень выходного сигнала, позволяющий не применять предусилители;

- большое отношение сигнал/шум;

Недостатки:

- большие, по сравнению с пьезодатчиками, размеры и вес;

- ограниченный частотный диапазон измерений и диапазон рабочих температур;

- относительно высокая стоимость.

Токовихревые датчики.

Используются для измерения относительной вибрации.

Положительными качествами этих датчиков являются:

- возможность непосредственного измерения колебаний и положения ротора относительно подшипников;

- низкий порог чувствительности: возможность измерения малых уровней колебаний вала;

Недостатки:

- сложность установки;

- сложность

Рассмотрим подробнее пьезодатчики. Пьезодатчик является универсальным вибродатчиком, в настоящее время применяемым почти во всех областях измерения и анализа вибрации в промышленности. Эксплуатационные параметры пьезодатчиков в общем случае лучше, чем у любого другого типа вибродатчиков. Пьезодатчики отличаются широким рабочим динамическим и частотным диапазонами измерений, прочной конструкцией, надежностью и высокой стабильностью параметров.

Так как пьезодатчики являются активными датчиками, генерирующими пропорциональный ускорению механических колебаний электрический сигнал, при их эксплуатации не требуется источник питания. Отсутствие движущихся элементов конструкции исключает возможность износа и гарантирует исключительную долговечность пьезодатчиков. Отметим, что отдаваемый пьезодатчиком сигнал, пропорциональный ускорению, можно интегрировать с целью измерения и анализа виброскорости и виброперемещения механических колебаний.

Основной частью пьезодатчика является чувствительный элемент из пьезоэлектрического материала, в качестве которого используется искусственно поляризованная ферроэлектрическая керамика. Подвергаемый действию силы (при растяжении, сжатии или сдвиге) пьезоэлектрический материал генерирует на своих поверхностях, к которым прикреплены электроды, электрический заряд, пропорциональный воздействующей силе.

Конструкция датчика предусматривает наличие инерционной массы, воздействующей на пьезоэлемент с силой, пропорциональной ускорению механических колебаний в соответствии с законом Ньютона, согласно которому сила равна произведению массы и ускорения,

Рис. 10 Конструкция пьезодатчика.

На частотах, значительно меньших резонансной частоты общей системы масса — пружина ускорение инерционной массы совпадает с ускорением его основания и, следовательно, отдаваемый пьезодатчиком электрический сигнал пропорционален ускорению воздействующих на него механических колебаний.

Представленный на рынке широкий ассортимент вибродатчиков способен удовлетворить различные запросы пользователя.

При приобретении определенного типа датчика всегда приходится выбирать компромиссное решение с учетом стоимости, порога чувствительности и предела измерений акселерометра, частотного диапазона измерений и размеров, расположения разъемов, многокомпонентности направлений измерения вибрации, условий эксплуатации и ряда других факторов. Обычно наиболее выгодные — группа пьезодатчиков «общего назначения», удовлетворяющая требованиям ] большинства областей измерения и анализа механических колебаний. И все же не рекомендуется замыкаться при приобретении диагностической аппаратуры ] только датчиками «общего назначения», поскольку все ситуации в процессе проведения периодического вибромониторинга предусмотреть невозможно.

Малогабаритные акселерометры при отличном частотном диапазоне | измерений и миниатюрности имеют сравнительно низкий коэффициент преобразования (высокий порог чувствительности) и применяются для измерения колебаний с большими амплитудами и высокими частотами, а также при исследовании легких конструкций, каркасов, панелей и др.

Промышленные акселерометры идеально приспособлены для эксплуатации в стационарных системах для контроля и мониторизации механических колебаний в неблагоприятных условиях окружающей среды, в том числе во взрывоопасных средах. Их отличают прочная конструкция корпуса и разъемов (уплотнений), надежность при непрерывной эксплуатации, нормализованная чувствительность, высокая помехозащищенность, передача сигнала на большие расстояния. Некоторые имеют встроенный предусилитель.

Как правило, крепятся они с применением трех болтов и в этом их достоинство (для постоянного мониторинга) и недостаток (для периодических измерений).

Высокотемпературные акселерометры, обычно как часть промышленных систем специального назначения, имеют специальный чувствительный элемент (пьезокристалл), как правило, естественного происхождения, позволяющий работать до 400…500 С° и специальный кабель, соединенный с датчиком без разъема. Эти датчики отличает высокая стоимость и, обычно, более низкий коэффициент преобразования, по сравнению с аналогами по габаритам, за счет применения естественного пьезокристалла.

Многокомпонентные акселерометры содержат в общем уплотненном корпусе реже два, а обычно три пьезоэлемента, измерительные оси которых направлены перпендикулярно друг относительно друга. Такой датчик одновременно воспринимает вибрацию в трех взаимно перпендикулярных направлениях. Его существенное преимущество в том, что для проведения трех измерений датчик необходимо крепить лишь один раз.

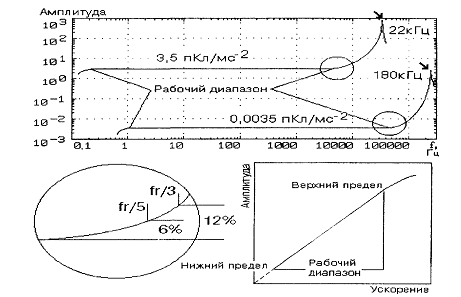

Основными параметрами, положительно влияющими на приобретение того или иного типа вибродатчика, являются:

- высокий коэффициент преобразования, т.е. способность при воздействии нормированных колебаний генерировать как можно более высокий электрический сигнал;

- достигается (при прочих равных условиях) увеличением размеров пьезоэлемента и, следовательно, увеличением размеров и собственной массы частей и акселерометра в целом, что в итоге приводит к снижению верхней границы частотного диапазона измерений;

- широкий частотный диапазон измерений, т.е. способность акселерометра правильно измерять как существенно низкочастотные, так и высокочастотные механические колебания агрегата;

- верхний предел частотного диапазона измерений определяется частотой установочного резонанса;

- как эмпирическое правило можно принять, что относительная погрешность акселерометра (при Нормальных Условиях) при принятии верхнего предела рабочего частотного диапазона равным 1/5 от величины резонансной частоты не превышает 6%, а при 1/3 — 12%;

- нижний предел частотного диапазона измерений определяется двумя факторами: нижней частотой среза предусилителя, применяемого с акселерометром и влиянием быстрых изменений температуры окружающей среды, поскольку все пьезоэлементы к ней чувствительны;

Рис. 11. Коэффициент преобразования акселерометра и рабочий диапазон в зависимости от размеров пьезоэлемента при прочих равных условиях.

- широкий диапазон измерений, т.е. способность акселерометра работать в области как высоких, так и низких уровней вибрации;

- нижний предел диапазона измерений чаще определяется не характеристиками пьезоэлемента, а качеством соединительных кабелей и разъемов, усилительными каскадами и электрическим шумом (для работы в области особо низких частот применяются специальные сейсмодатчики);

- верхний предел диапазона измерений акселерометра определяется прочностью его конструкции и способами его крепежа;

- размеры и собственная масса (миниатюрность), т. е. возможность применения акселерометра для измерения вибрации труднодоступных мест и легких объектов; важно следовать правилу, что масса вибродатчика не должна превышать десятую част

ь динамической массы объекта, на котором он закреплен.

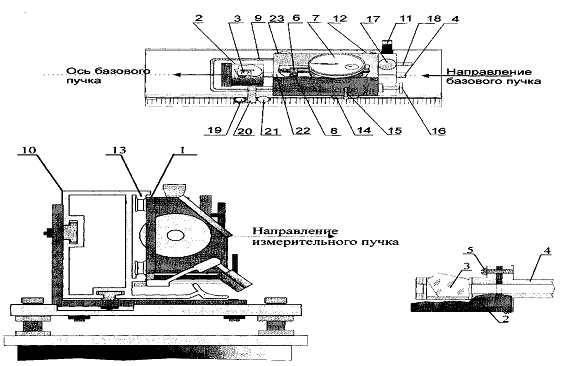

3.2.3 Диагностика КМБ с использованием комплекса вибродиагностики “Прогноз-1”

Комплекс предназначен для определения технического состояния и остаточного ресурса подшипников качения и зубчатых передач путем измерения, обработки, регистрации и анализа сигналов вибрации и частоты вращения механических узлов после проведения одного цикла измерений.

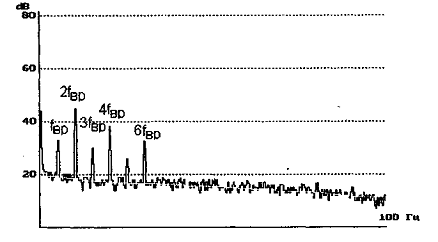

Оценка технического состояния подшипников производится путем определения относительной количественной оценки (ОКО) развития следующих основных дефектов:

обкатывание наружного кольца (повышенная вращающаяся нагрузка на подшипник, неуравновешенность ротора, бой вала);

неоднородный радиальный натяг (является обычно дефектом сборки, в частности, следствием посадки подшипника на вал, диаметр которого больше допустимого, перекоса вращающегося кольца, повышенной осевой нагрузки на подшипник);

перекос наружного кольца (возникает обычно при монтаже подшипника из за дефектов посадочного места);

износ наружного кольца (почти всегда происходит локально, изменяя коэффициент трения качения на отдельных участках поверхности наружного кольца);

раковины (трещины) на наружном кольце (диагностические признаки раковины и трещины практически совпадают);

износ внутреннего кольца (как правило происходит локально, но зона повышенного коэффициента трения захватывает область, превышающую расстояние между точками контакта ближайших двух тел качения);

раковины на внутреннем кольце;

износ тел качения и сепаратора (относится к наиболее опасным дефектам, так как развивается достаточно быстро);

раковины и сколы на телах качения (относится к числу наиболее опасных и наиболее быстро развивающихся дефектов);

дефекты группы поверхностей качения ;

проскальзывание кольца в посадочном месте (является достаточно редким дефектом и может обнаруживаться лишь в том случае, если проскальзывание происходит в момент измерения вибрации) ;

недостаток смазки (дефекты смазки) ;

Каждый из обнаруженных дефектов, в соответствии с установленным порогом относительной количественной оценки, относится к одному из следующих классификационных состояний подшипника: «СЛАБЫЙ ДЕФЕКТ» (обнаружены признаки зарождающегося дефекта не препятствующие дальнейшей эксплуатации); «СРЕДНИЙ ДЕФЕКТ» (зарождающийся дефектна которым следует продолжить наблюдение при дальнейшей эксплуатации), «СИЛЬНЫЙ ДЕФЕКТ (развитый дефект, который требует ограничения по срокам следующей проверки), «ЗАМЕНИТЬ ПОДШИПНИК» (дальнейшая эксплуатация подшипника может привести к его разрушению).

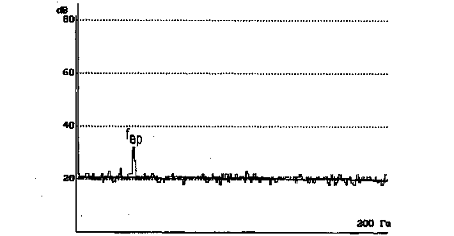

Метод диагностирования подшипников качения работающей машины, заложенный в программу, основан на анализе вибрации, создаваемой силами трения в подшипниках.

Специфика сил трения качения во вращающихся машинах такова, что при отсутствии дефектов в подшипниках силы трения в них стабильны по времени. При недостаточной точности изготовления подшипника, его монтажа в посадочном месте, а также при износе поверхности трения, сила трения в этом подшипнике перестает быть стабильной и зависит от угла поворота вращающегося кольца или сепаратора.

Постоянная сила трения возбуждает случайную вибрацию подшипника в широкой полосе частот. Максимум ее спектральной плотности обычно приходится на частоты порядка 2-10 КГц. Частота спектральной плотности зависит в первую очередь от скорости вращения и размеров подшипника, качества поверхностей трения и смазки. При появлении дефектов, а следовательно нестабильности силы трения, возбуждаемая случайная вибрация становится нестационарной, т.е. величина спектральной плотности на любой частоте периодически изменяется во времени. Именно нестационарность случайной вибрации подшипниковых узлов является объективным признаком появления дефектов трущихся поверхностей в подшипниках качения.

Периодичность диагностических измерений для подшипников качения в программах АО ВАСТ определяется двумя различными способами. Первый относится к массовому диагностическому обслуживанию по однократным измерениям спектра огибающей вибрации. В этом случае периодичность измерений определяется разработчиками пакета программ на основании данных диагностики более 100 тысяч подшипников в разных отраслях промышленности. Оптимальная периодичность измерений связана с данными о среднем ресурсе подшипника в конкретных машинах пользователя, и этот ресурс задает сам пользователь при конфигурировании конкретной точки измерения (диагностируемого узла).

Как показывают многолетние исследования, если в подшипнике нет скрытых дефектов изготовления и его правильно эксплуатируют, нижняя граница безаварийной работы в случае, когда подшипник не имеет по крайней мере средних дефектов монтажа и износа, составляет 20-25% от его среднего ресурса. Однако, учитывая тот факт, что даже при неработающей машине могут происходить структурные изменения состояния смазки подшипника, разработчики установили максимальный интервал между диагностическими измерениями для бездефектных подшипников, равный 6 месяцам. Снижение рекомендуемого интервала производится в том случае, если установленный пользователем средний ресурс подшипника ниже 2,5 лет, и в том случае, когда по результатам диагностики обнаружены средние или сильные дефекты.

Второй способ выбора интервалов между диагностическими измерениями используется при диагностике ротора (линии вала) с подшипниками качения по периодическим измерениям спектров вибрации и ее огибающей. В этом случае интервалы между измерениями вибрации бездефектных машин устанавливает пользователь, исходя из имеющейся у него информации о скоростях развития дефектов. Рекомендуемый интервал составляет один -три месяца, но он может быть откорректирован как в меньшую, так и в большую сторону с учетом тех затрат на работы по диагностике, которые пользователь может допустить, а также с учетом периодичности проведения профилактического обслуживания машин.