1.1. Понятие газовый конденсат, его применение

Добыча нефти и газа в России играет важную роль в топливно-энергетическом комплексе. Сначала перерабатывали нефть и газ, а газовый конденсат оставался невостребованным, поэтому его отправляли на утилизацию на факельные установки. История открытия и эксплуатация газового конденсата как самостоятельного вида сырья берет свое начало с 1955 года с Карадагского месторождения в Азербайджане. В настоящее время наиболее крупные газоконденсатные месторождения находятся в Западной Сибири: Ямбургское, Уренгойское. Северо-Уренгойское, Ен-Яхтинское, Песцовое, Заполярное, Крузенштерновское и др.

Основные продукты переработки газоконденсата – ШФЛУ и газ деэтанизации. ШФЛУ является очень ценным и важным сырьем в нефтехимии для производства газомоторных топлив, сжиженных газов и бытового газа. Различают сырой и стабильный конденсаты. Сырой конденсат – жидкость, которая образуется из газа на промысле при понижении давления. В первом присутствуют растворенные газы (С 1 -С4 ).

Получить стабильный ГК можно путем дегазации нестабильного, например методом ректификации.

Физические свойства и химический состав газового конденсата зависит от месторождения. Плотность стабильного конденсата варьируется в интервале от 0,62 до 0,84 г/см 3 , температура кипения находится в пределах от 30 до 250 ºС, если в его составе много бензиновых компонентов. Конденсаты, содержащие асфальтены, имеют КК 350-500 ºС.

Если провести сравнительную характеристику конденсата с нефтью, то первый состоит из более простых и легких компонентов.

1.2. Основные физико-химические характеристики

Конденсат в зависимости от места отбора пробы одного и того же месторождения имеет разные характеристики. Это зависит от режима эксплуатации установок выделения тяжелых УВ из газа.

По физико-химическим показателям можно определить товарные свойства конденсата. Согласно классификации, конденсаты анализируются по следующим показателям:

- ДНП;

- Содержание серы в ГК и его фракциях;

- Содержание АрУ в бензиновой фракции с КК 200°С;

- Содержание н-парафинов во фракции ДТ;

- Фракционный состав.

Классификации по этим признакам приведены в таблицах 1.1-1.5.

Система сбора и подготовки газа на примере 13 УКПГ Уренгойского месторождения

... газ транспортируется по газопроводу Уренгой - Сургут - Челябинск. Транспортировка нефти и конденсата производится по продуктопроводу Уренгой - Сургут. 1.2 Краткая литолого-стратиграфическая характеристика разреза Разрез Уренгойского месторождения ... Люлинворская свита представлена опоковидными и диатомовыми глинами с незначительным содержанием песчано-алевролитов толщиной 49 –95 м. Атлымская свита ...

Таблица 1.1 – Классификация конденсата по ДНП

Для предотвращения потерь легких углеводородов все ГК, которые по ДНП относятся к 1 роду, подлежат стабилизации. Полученная при этом ШФЛУ содержит пропан, бутан и частично пентан (i- и n-структуры), являющиеся ценным сырьем нефтехимической промышленности.

Таблица 1.2 – Классификация конденсата по содержанию серы

1 класс не нужно подвергать очистке от сернистых соединений.

Таблица 1.3 — Классификация конденсата по содержанию АрУ, Таблица 1.4 – Классификация конденсата по содержанию н-алканов, Таблица 1.5 — Классификация конденсата по фракционному составу (температуре конца кипения)

Сочетание обозначений класса, типа, вида и группы составляет шифр технологической характеристики газовых конденсатов [1].

На основании анализов по показателям и методам газовым конденсатам присваивается классификация. Методы определения приведены в таблице 1.6.

Таблица 1.6 — Методы определения показателей конденсатов

1.3 Технология переработки газового конденсата

Газовый конденсат используется в производстве бензинов, реактивных и дизельных топлив. В нефтехимической промышленности служит для получения спиртов, растворителей, АрУ, высокооктановых компонентов моторных топлив и др. Варианты разделения конденсата от природного газа/нефти зависит от целевых продуктов и месторождения. На месторождении добытый газ подготавливают к транспортировке: удаляют воду, очищают от сернистых соединений до определенного предела, разделяют метан и этан. Для поддержания давления часть сухих газов, полученных в результате разделения, закачивают обратно в пласты. Газовым конденсатом является выделенная фракция с небольшим содержанием пропана и более высокомолекулярных углеводородов, которая сырьевым потоком направляется на дальнейшую переработку на НПЗ либо на установки нефтехимического синтеза.

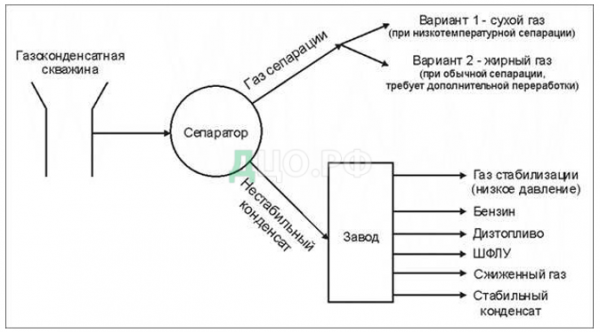

Возможные варианты переработки газового конденсата представлены на рисунке 1.1.

Разделение на газ сепарации и нестабильный конденсат может происходить на промысле. 2 продукт транспортируют на завод по товарному трубопроводу, где происходит его стабилизация и получение продуктов первичной переработки – бензин, дизельные топлива, мазут, ШФЛУ, газ стабилизации, сжиженные газы и др.

Сепарация на промысле может осуществляется низкотемпературной сепарацией. Отрицательная температура на этих установках создается дросселированием газа высокого давления. Также могут использоваться холодильные машины, адсорбционные установки, винтовые и турбинные детандеры.

Из нестабильного ГК в результате дальнейшей переработки можно получить такие продукты:

- Пропан;

- Бутан;

- Пропан-бутановая смесь;

- Смесь бутанов;

- Изопентановая фракция;

- Пентан-гексановая фракция;

- Бензин;

- ДТ.

Эти продукты являются сырьем в нефтехимии. Продукты, полученные в результате первичной переработки, могут уже реализовываться на рынке.

1.3.1 Производство автомобильных бензинов

Бензиновые фракции из-за различной химической природы нестабильного ГК отличаются по УВ составу.

На основании физико-химических свойств и химического состава бензиновых фракций, полученных из газоконденсатов разных месторождений, были выявлены некоторые закономерности. Если месторождение расположено в северном регионе, то в бензиновой фракции содержится большое количество нафтенов, а исходное сырье богато углеводородами изо-строения, в результате чего данный продукт является высокооктановым.

С месторождений Кавказа и Средней Азии можно получить бензиновые фракции, в которых содержится большое количество ароматических углеводородов.

Состав полученных бензиновых фракций обуславливает выбор технологии получения на их основе товарных бензинов. В первом случае достаточно провести фракционирование с последующим добавлением высокооктановых компонентов. Во втором случае дополнительно следует применять термический и каталитический крекинг, риформинг и депарафинизацию [2].

Облагораживание бензиновых фракций имеет несколько направлений с целью получения товарных композиционных автомобильных бензинов:

- термическое и каталитическое облагораживание (первое проводится в присутствии CH4 )

- введение антидетонаторных присадок и высокооктановых компонентов;

- добавление бензинов риформинга и крекинга.

1.3.2 Производство реактивных топлив

Для производства реактивных топлив используется фракция 120-230°С. При использовании сырья широкого фракционного состава ухудшаются низкотемпературные свойства топлив, вследствие чего нужен процесс депарафинизации. Из фракции 120-230°С можно получить реактивные топлива марок РТ и ТС-1. При расширении и облегчении фракционного состава получают Т-2, при утяжелении – Т-1.

Таблица 1.7 — Требования к топливам и методы испытаний [2]

| Наименование показателя | Значение показателя для марки | Метод испытания | |||

| РТ | ТС-1 | Т-2 | Т-1 | ||

| Плотность при 20°С, кг/м 3 , не менее | 775,0 | 775,0 | 755,0 | 800,0 | ГОСТ 3900 |

| Фракционный состав:

Температура начала перегонки,°С Не ниже Не выше 10% об. отгоняется при температуре, °С, не выше 50% об. отгоняется при температуре, °С, не выше 90% об. отгоняется при температуре, °С, не выше 98% об. отгоняется при температуре, °С, не выше Остаток от разгонки, %, не более Потери от разгонки, %, не более |

135 155 175 225 270 280 1,5 1,5 |

— 150 165 195 230 250 1,5 1,5 |

60 — 145 195 250 280 — — |

— 150 175 225 270 280 — — |

ГОСТ ISO 3405, ГОСТ 2177 (метод А) |

| Кинематическая вязкость, мм 2 /с, при температуре:

20°С, не менее Минус 40°С, не более |

1,25 16 |

1,25 8 |

1,05 6 |

1,50 16 |

ГОСТ 33 |

| Низшая теплота сгорания, кДж/кг, не менее | 43120 | 42900 | 43100 | 42900 | ГОСТ 21261 |

| Высота некоптящего пламени, мм, не менее | 25 | 25 | 25 | 25 | ГОСТ 4338 |

| Кислотность, мг KOH на 100 см 3 топлива:

Не более В пределах |

— 0,2-0,7 |

0,7 — |

0,7 — |

0,7 — |

ГОСТ 5985 |

| Йодное число, г йода на 100 г топлива, не более | 0,5 | 3,5 | 3,5 | 2,0 | ГОСТ 2070 |

| Температура вспышки в закрытом тигле, °С, не ниже | 28 | 28 | — | 30 | ГОСТ 6356 |

| Температура начала кристаллизации, °С, не выше | -60 | -60 | -60 | -60 | ГОСТ 5066 (метод Б), ГОСТ 32402 |

| Объемная (массовая) доля АрУ, %, не более | 20 (22) | 20 (22) | 20 (22) | 18 (20) | ГОСТ 31872 |

| Содержание фактических смол, мг на 100 см 3 топлива, не более | 4 | 5 | 5 | 6 | ГОСТ 1567, ГОСТ 8489, ГОСТ 32404 |

| Массовая доля общей серы, %, не более | 0,10 | 0,20 | 0,25 | 0,1 | ГОСТ 32139, ГОСТ 32403, ГОСТ 19121 |

| Массовая доля меркаптановой серы, %, не более | 0,001 | 0,003 | 0,003 | — | ГОСТ 17323 |

| Массовая доля сероводорода | Отсутствие | ГОСТ 17323 | |||

| Испытание на медной пластинке при 100°С в течение 3 ч | Выдерживает | ГОСТ 6321 | |||

| Зольность, %, не более | 0,003 | ГОСТ 1461 | |||

| Содержание мех.примесей и воды | Отсутствие | СТБ 163 | |||

| ДНП, гПа (мм рт.ст.) не более | — | — | 133 (100) | — | ГОСТ 1756 |

1.3.3 Производство дизельных топлив

Для быстроходных двигателей нужны дизельные топлива, полученные из фракций с КК выше 160°С. Например, для получения ДТ зимней марки используется фракция 150 — 280°С, а для летней – 180 — 350°С. При использовании широкого фракционного состава ухудшается качество ДТ, поэтому необходимо применение присадок.

Для улучшения характеристик газоконденсатного дизельного топлива широкого фракционного состава применяют: вязкостные (противоизносные) присадки; присадки, повышающие цетановое число, например, кислородсодержащие соединения, являющиеся отходом нефтехимических производств; антиокислители [3].

1.3.4 Использование ШФЛУ для нефтехимического синтеза

Нефтехимический синтез получил широкое распространение на территории России. ШФЛУ не является товарным продуктом, поэтому ее транспортируют на ГПЗ и газохимические заводы для дальнейшей переработки.

На установках пиролиза ШФЛУ является сырьем для получения следующих продуктов: этилен, пропилен и др. Из этилена в результате полимеризации получают полиэтилен, а из пропилена – полипропилен. Сырьем для получения каучука является бутилен-бутадиеновая фракция. УВ С 6 и выше используются в качестве сырья для производства бензола.

Выход продуктов в зависимости от сырья для процесса пиролиза приведен в таблице 1.8.

Таблица 1.8 – Выход продуктов при использовании разного сырья

На рисунке 1.2 представлены продукты, производимые на предприятии «СИБУР Тобольск».

1.4 Характеристика и расположение Уренгойского месторождения

В данной работе проведен сравнительный анализ физико-химических показателей конденсата Уренгойского месторождения. Является третьим в мире по величине запасов газа (общие запасы около 16 триллионов м 3 ).

Запасы газового конденсата составляют 1,2 млрд тонн. Местоположение – ЯНАО, немного южнее северного полярного круга.

Данное месторождение было открыто в 1966, а его эксплуатация – в 1978.

Ачимовские отложения характеризуются низкой продуктивностью, поэтому проектом предусмотрено строительство скважин с горизонтальной проходкой по пласту на протяжении 200–300 метров, после чего часто проводится гидравлический разрыв пласта. На Ен-Яхинском месторождении, входящем в состав Большого Уренгоя, вследствие высокого содержания газового конденсата широко применяется сайклинг-процесс. Это позволяет за счёт обратной закачки осушенного газа в пласт снизить пластовые потери конденсата.

Двойное дросселирование газа позволило снизить потери давления и обеспечить качество продукции в условиях задержки ввода дожимных компрессорных станций. Благодаря раздельно-групповому подключению к газосборной сети удалось продлить период работы низкодебитных скважин. После запуска поршневых компрессорных станций было прекращено сжигание низконапорного попутного нефтяного газа [4].

Эксплуатационный фонд – более 1300 скважин. Добыча осуществляется компанией ООО «Газпром добыча Уренгой».

2 Исследовательская часть

2.1 Исследования стабильного конденсата Уренгойского месторождения, изучение физико-химических свойств

В данной работе изучены и представлены результаты исследования свойств стабильного конденсата, которые включают в себя физико-химическую характеристику с определением свойств, фракционный и групповой химический состав, газохроматографическое изучение компонентного состава, а также разработка рекомендаций по рациональному использованию конденсата. Объектами исследований являлись стабильные конденсаты Уренгойского месторождения с различными интервалами перфорации: 3315-3350, 3335-3370, 3360-3387, 3379-3400, 3986-4026, 4015-4048 м.

Данные физико-химических исследований предоставлены лабораторией ООО»Геохим».

Исследование физико-химических свойств конденсата проводилось по программе ОСТ 153-39.2-048-2003 на основании ГОСТов.

ГОСТ (государственный стандарт) и ОСТ (отраслевой стандарт) устанавливают общие требования к изучению конденсатов, нефти и газов в нефтедобывающей промышленности. Они обеспечивают получение нужной информации об их физико-химических свойствах, на основании которых становится возможным произвести подсчет запасов нефти и газа, спроектировать разработку месторождения, разработать оптимальный способ переработки добытого флюида. В данном ОСТе приведен список рекомендованных физико-химических анализов конденсата, который представлен в таблице 2.1 [5].

Таблица 2.1 — Рекомендованные физико-химические исследования стабильного конденсата

| Параметр | Метод определения |

| Плотность при 20 °С | а) ГОСТ 3900-85 |

| б) Цифровой плотномер | |

| Молекулярная масса | Криоскопический (с бензолом) |

| Вязкость при 20 °С | ГОСТ 33-2000 |

| Температура застывания | ГОСТ 20287-91 |

| Температура плавления парафина | ГОСТ 11851-85 |

| Содержание: | |

| — парафина | ГОСТ 11851-85 |

| — серы | а) ГОСТ 1437-75 |

| б) ГОСТ Р 50442-92 | |

| — смол силикагелевых | а) по Бударову |

| — асфальтенов | б) адсорбционный ВНИИНП |

| в) СТО РМНТК 153-39.2-001-2003 | |

| — воды | ГОСТ 2477-65 |

| — механических примесей | ГОСТ 6370-83 |

| — хлористых солей | ГОСТ 21534-76 |

| Фракционный состав | ГОСТ 2177-99 |

| Кислотное число | ГОСТ 5985-79 |

| Фракционный состав в аппарате АРН-2 | ГОСТ 11011-85 |

| Температура вспышки в закрытом тигле | ГОСТ 6356-75 |

| Давление насыщенных паров | ГОСТ 1756-2000 |

2.1.1 Относительная плотность

Плотностью называется масса вещества, заключенная в единице объема. Единицей измерения — кг/м 3 (система СИ).

Плотность является одной из важнейших характеристик конденсата, так как определяет его качество. Зная плотность, можно понять, какие компоненты преобладают в смеси. Чем меньше плотность, тем легче конденсат, значит в нем содержится больше легких фракций, поэтому требуется меньше усилий для его переработки. В исследовательской деятельности определяется относительная плотность, которая определяется как отношение плотности (массы) конденсата при 20ºС к плотности (массе такого же объема) дистиллированной воды (эталона) при 4ºС.

Нормативный документ для определения плотности — ГОСТ 3900-85. Метод – пикнометрический. Сущность метода заключается в определении отношения массы испытуемого нефтепродукта к массе воды, взятой в том же объеме при той же температуре [6].

Результаты по определению плотности приведены в таблице 2.2.

Таблица 2.2 – Результаты определения плотности

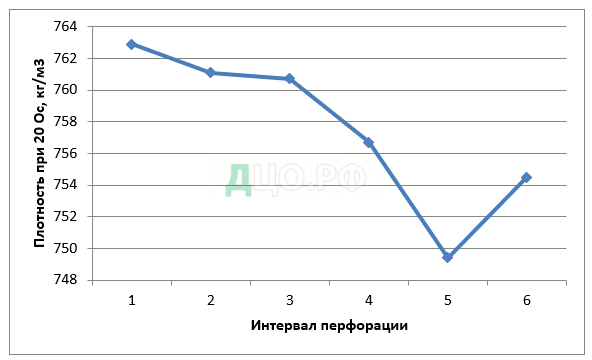

На основании данных таблицы 2.2 построен график изменения плотности в зависимости от интервала перфорации.

По данному графику видно, что плотность стабильного конденсата Уренгойского месторождения колеблется в интервале 749,4-762,9 кг/м 3 . На основании данных можно сделать вывод, что с увеличением глубины отбора газоконденсата значение плотности меняется незначительно в пределах одного пласта.