Машиностроение является важнейшей частью отрасли народного хозяйства, определяющей уровень и темпы развития всех других отраслей промышленности, сельского хозяйства, энергетики, транспорта и др.

Быстрое развитие машиностроительного производства настоятельно требовало научного разрешения вопросов, связанных с изготовлением машин, что привело к возникновению науки о технологии машиностроения.

Технология машиностроения — это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости.

В настоящее время для решения технологических вопросов в машиностроительной промышленности разработаны теоретические основы технологии машиностроения, научно обобщены и развиты прогрессивные методы обработки типовых поверхностей деталей машин, установлены основные принципы проектирования технологических процессов изготовления деталей и сборки машин, в том числе в автоматизированном производстве.

Главной задачей машиностроения является создание и внедрение новых высокопроизводительных, экономичных и надежных машин, построенных на реализации новых подходов в технологии машиностроения.

К актуальным задачам дальнейшего развития технологии машиностроения относятся:

- сокращение и замена ручного труда механизированным;

- совершенствование обработки на станках с ЧПУ;

- развитие комплексных автоматизированных систем в машиностроении, совершенствование технологических процессов механосборочного производства, совершенствование конструкций режущих инструментов и инструментальных материалов;

- разработка новых технологий, повышающих эффективность лезвийной обработки, абразивной обработки, обработки без снятия стружки, лазерной обработки и т.п.

Развитие технологии машиностроения — внедрение обработки на станках с ЧПУ, внедрение ГПС, последовательный переход к автоматизированным системам управления.

В настоящих рыночных условиях внедрение прогрессивных методов обработки резанием ведет к уменьшению себестоимости деталей, их продолжительной работе.

Производственный и технологический процессы в машиностроении

... при механической обработке достигают благодаря широкому внедрению прогрессивных технологических процессов, применения специального высокопроизводительного оборудования, приспособлений и инструмента. В зависимости от тина производства и имеющегося оборудования обработку деталей можно выполнять ...

Анализ технологичности конструкции детали

деталь штуцер резание технологический

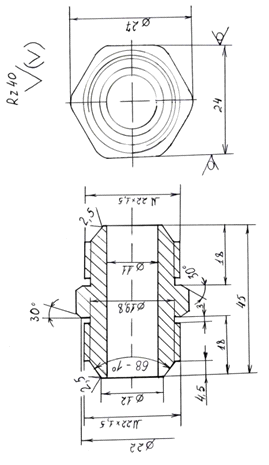

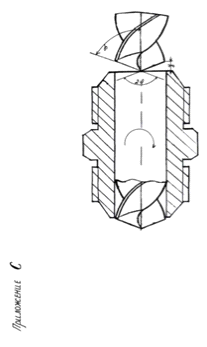

В контрольной работе представлена деталь «Штуцер проходной», который предназначен для соединения трубопроводов между собой. Имеет массу 0.080 кг, наружные цилиндрические поверхности с перепадами диаметров, наибольший диаметр ϕ27, наружной метрической резьбой М22*1.5 с обеих сторон и сквозным отверстием ϕ 11мм

Рассматриваемая деталь «Штуцер проходной» относится к общемашиностроительным деталям и относится к классу втулок

«Штуцер проходной» изготовлен из материала Сталь 35 ГОСТ 1050-88. химический и механический состав которой укажем в таблицах.

Таблица 1.1.1 Химический состав Ст. 35 ГОСТ 1050-88. Химический состав в % материала 35

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.32 — 0.4 |

0.17 — 0.37 |

0.5 — 0.8 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

до 0.08 |

Таблица 1.1.2 Механические свойства Ст. 35. Механические свойства

|

Состояние |

Сигма-В, МПа |

Сигма-Т, МПа |

Кси, % |

Дельта, % |

НВ |

|

нормализованная |

540 |

320 |

45 |

20 |

207 |

|

Закалка 850(вода),отпуск 200гр |

760 |

600 |

60 |

13 |

226 |

|

Нормализация |

470 |

245 |

48 |

22 |

163 |

|

Нормализация |

470 |

245 |

42 |

19 |

163 |

|

Нормализация |

470 |

35 |

17 |

163 |

На чертеже указаны шероховатости обрабатываемых поверхностей, которые достигаются различным видом обработки. Конусная поверхность имеет шероховатость 2,5, которая достигается получается при чистовом точении.

Конструкция детали должна удовлетворять требованиям, предъявляемым к изготовлению, эксплуатации и ремонту с помощью наиболее производительных и экономичных методов. Ее следует отрабатывать на технологичность комплексно, учитывая зависимость технологичности от следующих факторов:

исходной заготовки детали;

вида обработки в технологическом процессе изготовления;

технологичности сборочной единицы, в которую эта деталь входит как составная часть.

Конструкция детали должна быть простой по конфигурации, должна состоять из стандартных и унифицированных конструктивных элементов или быть стандартной в целом. Конструкция должна быть такой, чтобы для ее изготовления можно было применять высокопроизводительные методы обработки.

Отработка конструкции детали базируется на

снижение трудоемкости и себестоимости изготовления изделия и его монтажа;

снижения трудоемкости, стоимости и продолжительности технического обслуживания и ремонта изделия;

снижение важнейших составляющих общей материалоемкости изделия- расхода металла и топливно-энергетических ресурсов при изготовлении, монтаже вне предприятия-изготовителя, техническом обслуживании и ремонте.

Вид заготовки в значительной степени определяет технологический процесс механической обработки детали и ее трудоемкость. Поэтому выбор вида заготовки имеет исключительное значение.

Рациональный способ получения заготовки устанавливают в зависимости от объема выпуска и типа производства.

При разработке технологических процессов производства деталей машин необходимо произвести проверку жесткости детали, чтобы определить возможность производства данной детали на станках. Данная деталь считается жесткой так как выполняется соотношение длины и диаметра заготовки. L:D=2:1

Следовательно базирование будет в патроне.

Выбор метода получения заготовки

Одну и ту же деталь можно изготовить из заготовок, полученных различными способами. Одним из основополагающих принципов выбора заготовки является ориентация на такой способ изготовления, который обеспечит ей максимальное приближение к готовой детали. В этом случае существенно сокращается расход металла, объем механической обработки и производственный цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства — заготовительного и механообрабатывающего. Разработка технологических процессов изготовления заготовок должна осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен полностью обеспечить выполнение всех требований чертежа и технических условий на заготовку;

В соответствии с экономическим принципом изготовление заготовки должно вестись с минимальными производственными затратами.

Из нескольких возможных вариантов технологического процесса при прочих равных условиях выбирают наиболее экономичный, при равной экономичности — наиболее производительный. Если ставятся специальные задачи, например срочный выпуск какой-нибудь важной продукции, решающими могут оказаться другие факторы (более высокая производительность, минимальное время подготовки производства и др.).

Заготовки, получаемые штамповкой, должны быть более простыми по форме. Изготовление отверстий и полостей штамповкой в ряде случаев затруднено, а использование напусков резко увеличивает объем последующей механической обработки.

Для простых по конфигурации деталей часто заготовкой является; прокат — (прутки, трубы и т.п.).

Хотя в этом случае объем механической обработки возрастает, такая заготовка может быть достаточно экономичной из-за низкой стоимости проката, почти полного отсутствия подготовительных операций и возможности автоматизации процесса обработки. В связи с этим выбираем прокат.

Заготовку выбираем шестигранник ϕ 27 и длиной 50 см.

Таблица. Маршрут технологического процесса обработки детали

|

Номер |

Наименование и содержание операции |

Оборудование |

инструмент |

|||

|

Операции |

Установ |

Перехода |

режущий |

измерительный |

||

|

005 |

Заготовительная. |

Фрезерно-отрезной 8Г662 N = 8кВт КПД = 0,8 |

Пила 2257-0163 ГОСТ 4047-82 |

линейка |

||

|

010 |

А |

1 2 3 4 5 6 7 |

Токарно-винторезная Установить заготовку в обратных кулачках, закрепить Подрезать торец 1 Точить поверхность 2 под резьбу Точить канавку 3 Снять фаску 4 Точить конус 5 Нарезать резьбу на поверхности 2 |

Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 |

Резец подрезной 2112 — 0003 ГОСТ 18880 — 83 Резец подрезной 2112 — 0002 ГОСТ 18880 — 83 Резец проходной 2103 — 0059 ГОСТ 18880 — 75 Резец гантельный |

Штангельциркуль ШЦ-I-125-0,1 ГОСТ 166-80 Линейка на 15 см Шаблон Резец резьбонарезной 2660-0507 ГОСТ 18876-73 Шаблон резьбонарезной |

|

Б |

1 2 3 4 5 6 7 8 |

Токарно-винторезная Установить заготовку в обратных кулачках, закрепить Подрезать торец 6 Точить поверхность 7 под резьбу Точить канавку 8 Снять фаску 9 Точить конус 10 Нарезать резьбу на поверхности 7 Сверлить сквозное отверстие 11 |

Токарно-винторезный 16К20 N = 10 кВт КПД = 0,75 |

Резец подрезной 2112 — 0003 ГОСТ 18880 — 83 Резец подрезной 2112 — 0002 ГОСТ 18880 — 83 Резец проходной 2103 — 0059 ГОСТ 18880 — 75 Резец гантельный Сверло ϕ 11 ГОСТ 10903 |

Штангельциркуль ШЦ-I-125-0,1 ГОСТ 166-80 Линейка на 15 см Шаблон Резец резьбонарезной 2660-0507 ГОСТ 18876-73 Шаблон резьбонарезной |

|

|

015 |

Контрольная Установить в контрольное приспособление Проверить отклонения от параллельности |

|||||

Расчет режимов резания и машинного времени

Расчет на сверлильную операцию

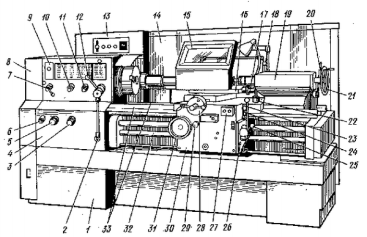

Рисунок 2. Общий вид и размещение органов управления многозаходных резьб, 11 — токарно-винторезного станка 16К20 изменения направления нарезания резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины. Главный привод, механизм подач, коробка подач токарно-винторезного станка 16К20. Главный привод станка 16К20. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке 3 показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Оборудование: Токарно-винторезный станок 16К20 Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания

Режущий инструмент, Мерительный инструмент

1. Определяем глубину резания:

![]() t=

t=![]() мм

мм

Определяем подачу, по табл

По паспорту станка принимаем: S = 0,2 об/мин

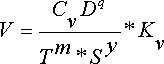

3. Определяем скорость резания по формуле:

По табл. 28 стр. 278; [1] определяем значение коэффициента и показатели степеней.

![]() = 7,0 — 9,8

= 7,0 — 9,8

Т — стойкость инструмента (сверла).

Выбираем по табл. 30 стр. 279; [1]

Т = 45 мин. без переточки.

![]() определяется по формуле:

определяется по формуле:

![]()

где:

![]() — коэффициент, на обработку материала.

— коэффициент, на обработку материала.

![]() =

= ![]()

![]()

По табл. 2 стр. 262; [1] определяем значение коэффициента ![]() и показатели степени

и показатели степени ![]() ;

;

![]() = 1,0;

= 1,0; ![]() = 0,9

= 0,9

По табл. 31 стр. 280 ;[1] определяем коэффициент, ![]() учитывающий глубину сверления

учитывающий глубину сверления

![]() = 1,0

= 1,0

По табл. 6 стр. 263; [1] определяем коэффициент, ![]() учитывающий влияние инструментального материала на скорость резания

учитывающий влияние инструментального материала на скорость резания ![]() = 1.0

= 1.0

![]()

![]() м/мин

м/мин

Определяем число оборотов шпинделя.

![]() об/мин

об/мин

По паспорту станка принимаем:![]()

Крутящий момент рассчитывается по формуле:

![]()

![]() определяется по табл. 32 стр. 281; [1]

определяется по табл. 32 стр. 281; [1]

![]() =0,0345= 2,0

=0,0345= 2,0

![]() определяется по табл. 32 стр. 281; [1]

определяется по табл. 32 стр. 281; [1]

![]() =68= 1,0= 0,7

=68= 1,0= 0,7

![]() (Н.м)

(Н.м)

Определяем мощность резания по формуле:

![]()

![]() (кВт)

(кВт)

Определяем основное время операции

![]()

где L — длина рабочего хода, L = l + y + Δ

у — врезание инструмента, у =![]() ctg φ

ctg φ

у= ![]() ctg 60° =

ctg 60° =![]() ;

;

Δ — перебег инструмента, Δ = 1…3 мм, принимаем 2 мм.= 45 + ![]() + 2 = 50,2;

+ 2 = 50,2;

![]() (мин)

(мин)

Рис.

Рис.

Рис.

Литература

[Электронный ресурс]//URL: https://inzhpro.ru/diplomnaya/izgotovlenie-detali-shtutser/

.Справочник технолога- машиностроителя. В -2-х т. Т — 2 / Под ред. А. Г. Касиловой и Р. К. Мещерякова- 4-е изд. перераб. и доп. — М; Машиностроение

, 496 с. ил.

.Справочник технолога — машиностроителя. В. И. Анурьева. В -3-х т. Т — 1. 8-е издание перераб. и дополнено — Под ред. И. Н. Жестковой — М; Машиностроение

, 920 с. ил.

.Справочник технолога — машиностроителя. В. И. Анурьева. В -3-х т. Т — 3. 8-е издание перераб. и дополнено — Под ред. И. Н. Жестковой — М; Машиностроение

, 864 с. ил.